三元复合驱注入站节能降耗潜力研究

王梓任 (大庆油田有限责任公司第六采油厂)

三元复合驱注入站节能降耗潜力研究

王梓任(大庆油田有限责任公司第六采油厂)

随着喇嘛甸油田主力油层聚驱的全面推广,三次采油的对象集中到二类油层。三元复合驱自开展试验以来,从三元站电力和地面工艺2方面入手,通过给注入泵加装变频器、调整电伴热及搅拌器启动周期、改装撬装阀组工艺、封存不使用仪表、改进取样阀和清洗井口过滤器6种手段,经过1年的现场实践,大大降低了全站耗电,减少了设备、仪表的检定、更换费用,取得了明显的效果。

三次采油;三元复合驱;电能;地面工艺

1 电能系统节能降耗

三元注入站承担着该项现场试验45口试验井三元体系的注入工作,该站2007年12月新建后投产,该站有聚合物储罐1座,碱液储罐2座,表面活性剂储罐2座,表面活性剂稀释罐2座,500 m3水罐2座,500 m3缓冲罐1座,49台注入泵,4台三柱塞注水泵,目前在用各种耗电设备100余台,担负着三元配制调试、计量注入等三元复合驱油试验任务,自开展试验以来,三元注入站耗电量为350×104kWh左右,日耗电近1×104kWh。

1.1耗电状况分析

1)注入系统。三元站的注入系统主要包括进入污水的曝氧处理、三柱塞注水泵升压、表面活性剂溶液的稀释及三元液撬装注入装置部分,整体注入系统共包括57台泵,其中49套三元注入装置(其中有4套备用装置),4台三柱塞注水泵、2台曝氧泵,2台表面活性剂稀释泵。若该站57台泵每年运行时率按95%计算,年耗电量为311.15×104kWh。

2)站内采暖系统。三元站采暖系统共有2座锅炉,配套的用电设备有升水泵1台,软水补水泵2台(运1备1),循环水泵2台(运1备1)。其中循环水泵在每年采暖期(每年10月至次年5月)连续运转,升压补水泵每天启动4~5次,每次时间控制在10 min左右。按采暖期6个月计算,三元站采暖系统需消耗电量3.2×104kWh。

3)各类储罐的保温及搅拌系统。三元站现有各类储罐7座,除3座污水缓冲罐无需电热保温外,2座表面活性剂储罐、2座碱液储罐、1座聚合物母液储罐均采取了电热带伴热保温;同时为了确保表面活性剂具有较好的流动性,便于现场输送注入,在其储罐上均安装了搅拌装置,且搅拌装置常年连续启用,搅拌器功率为15 kW,因此1年消耗相当一部分电量。根据实际运行状况计算,各类储罐的保温系统及搅拌系统耗电量为47.17×104kWh。

4)其他方面的耗电情况。三元站其他方面耗电包括表面活性剂及碱液卸车装置、排污系统,照明系统及相关相电用设备,耗电量为3.7×104kWh。综上所述,三元站在正常运转情况下,注入时率在95%以上,全站年耗电量可达365.22×104kWh。三元站耗电量主要集中在注入系统及各储罐保温系统和表面活性剂原液罐搅拌装置上,这2部分耗电量占全站电量的98.1%。

1.2节电措施及效果

1) 对电动机实施变频器控制。三元站共有三柱塞注水泵4台,电动机功率为185 kW,对4台注水泵电动机全部加装了变频器,使电动机运行频率始终保持在36~40 Hz范围内,降低了运行电流,全年共节电24.3×104kWh。

2) 确定出电伴热的启运时间与环境温度的关系。通过现场摸索发现,进入春季,气温逐渐升高,根据气温的阶段性变化,采取“二、四、六、八”的调整方法。第1阶段:进入3月份当白天室外环境温度在-20~-25℃时,每天11:00~13:00将储罐伴热停运2 h,晚上由于气温较低,伴热系统继续启用,此阶段持续近半个月;第2阶段:当白天室外温度在-15~-20℃时,每天10:00—14:00将储罐伴热停运4 h,其他时间伴热继续启用,此阶段持续近半个月;第3阶段:进入4月份,当白天室外温度在-10~-15℃时,每天9:00—15:00将储罐伴热停运6 h,此阶段持续近半个月;第4个阶段:当白天室外温度在-5~-10℃之间时,每天8:00—14:00将储罐伴热停运8 h,此阶段持续近半个月。三元站储罐伴热系统采取这种结合温度变化,阶段性启停电伴热的方法,年节约电量3.78×104kWh。

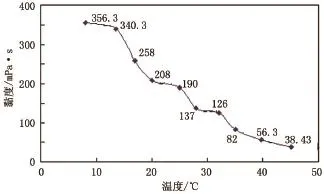

3)调整表面活性剂搅拌器的启运周期[1]。由于表面活性剂溶液黏度大,凝固点低,一旦凝固堵塞管线,处理十分困难,三元站表面活性剂储罐分别安装了2套的搅拌器。表面活性剂黏度在200 mPa· s时具有较好的流动性,针对这一特点,在室内进行了表面活性剂温度与黏度的关系(图1),经过实验表明当温度超过20℃,流体黏度可以保持200mPa·s以上,从而不影响表面活性剂的正常流动。

图1 表活剂黏度随温度为化曲线

因此,结合现场与室外温度变化,有以下具体调整方法:当室外温度上升超过20℃,采取白天停晚上启方法(早6点启,晚6点停),此阶段持续近1个月;当室外温度超过25℃,采取停2运1的方法(即停2 d运1 d),主要是避免表面活性剂搅拌器停运时间长,产生凝固造成堵塞管线情况的发生,此阶段持续2个月;当温度下降至20℃左右时,仍采取白天停晚上启方法,此阶段持续近1个月;进入冬季后连续运转。采取此项措施后,即能确保表面活性剂溶液的正常注入,又可节电1.2 kWh。

2 地面工艺节能降耗

三元站地面工艺系统较复杂,设备及仪表设备较多,投资及维护费用也较大,因此,从地面工艺系统方面着手,提出一些切实可行的措施,可达到

降本增效的目的。

2.1橇装阀组泵进口软管

三元站有49套橇装装置确保45口井注入工作,该装置聚合物母液及碱液泵的进口管线均为软管连接直接进液方式,装置在正常运行时母液泵和碱泵同时工作时,震动较大,软管随着震动来回摆动,经常会出现软管刺或漏的现象,严重时会造成软管脱落,导致跑液现象,造成一定的经济损失,也给生产管理带来较大影响,同时也影响了注入井注入效率。

分析表明,泵进口软管脱落的主要原因是软管与泵进口短接用卡子固定,由于泵的震动,卡子松动所致。为解决这难题,改变了由原来的卡子固定式连接改为法兰式连接方式。

经过现场反复试验,新型软管寿命已超过12个月,未出现渗漏、脱落及跑液现象,保证了三元液的连续注入。

站内所有橇装软管更换后再未出现过由于软管漏或脱落给生产带来的问题,证明可以满足现场生产要求,同时还具有较高的经济效益,若1个法兰式软管按900元计算。1口井半年少更换软管15个,单井节约软管费用0.76万元,49个撬装装置采用此软管,1年可节省软管费用37.24万元,少浪费聚合物5万元。

2.2现场仪表

三元站由于注入工艺复杂,因此现场安装与应用的仪表较多,全站共有各类仪表1214块,占全队仪表的74.8%,每年仪表维护工作量大,检定费用高。

三元站2007年12月投产以来,由于现场注入方面的要求,表面活性剂低压稀释流程及撬装表面活性剂泵一直停用,因此将这些仪表采取了封存措施[2],共封存仪表149块,节约年检定费用1.35万元。

2.3注入单井取样阀

三元单井取样周期为1个月2次,取样时,井口取样阀与取样器相连,取样阀内有2个橡胶圈,由于该站单井注入的是含碱浓度为1.2%三元液,具有较强的腐蚀性,因此经常出现橡胶圈腐蚀,取样器出现渗漏现象,给取样及注入井的日常管理工作带来很大影响。为了确保生产将整个取样阀换掉,1口井1年需更换2次取样阀,更换掉的取样阀整体不再利用,45口井1年需更换90个取样阀,造成很大的浪费,同时也影响了生产。

针对这种情况,对取样阀进行拆解,仅将原来腐蚀的旧橡胶圈换掉,原取样阀的钢体部分可以重复利用,橡胶圈价格低,重新组装,达到节约成本的目的。

2014年以来, 采用更换取样阀内橡胶圈的方法,1年共少更换取样阀85个,节约成本8.5万元。

2.4注入井口过滤器

三元站注入的是含碱浓度为1.2%三元液,注入过程中井口过滤器由于碱、表面活性剂结晶分层沉淀或结垢而造成的堵塞现象,影响三元液的正常注入。

若更换新的井口过滤器成本较高,而且更换周期较长,为了不影响生产,达到节约成本的目的,采取了“清洗再利用”的方法[3]。现场在分析垢质的同时,及时与技术人员联系,配制了适合清洗过滤器垢质的酸液,然后将拆卸下来的过滤器进行酸洗处理,现场清洗效果较好。2014年,三元站共清洗井口过滤器78个,更换后,节约成本0.62万元。

3 结束语

2014年,三元站开展节能降耗措施以来,从该站电能及地面工艺2方面下功夫,经过1年的努力共节电31.11×104kWh,节约仪表检定费2.3万元,其它费用39.16万元,取得明显的节能效果。

[1]刘晨,王业飞,于海洋,等.低渗透油藏表面活性剂驱油体系的室内研究[J].石油与天然气化工,2011(5):40-42.

[2]吴长利,唐红翠,赵连河,等.油田地面工程存在的主要问题及对策[J].石油规划设计,200(4):14-15.

[3]刘东升,张宏奇,杨剑天,等.大庆杏北油田地面工程系统优化简化工艺[J].石油规划设计,2007(3):18-20.

(编辑王艳)

10.3969/j.issn.2095-1493.2016.06.018

王梓任,2010年毕业于东北石油大学(石油工程专业),从事油气田三次采油现场管理工作,E-mail:wangziren@petrochina. com.cn,地址:黑龙江省大庆市让胡路区第六采油厂,163114。

2015-09-19