油井工作制度及配套工艺技术优化探讨

付尧 (大庆油田有限责任公司第六采油厂)

油井工作制度及配套工艺技术优化探讨

付尧(大庆油田有限责任公司第六采油厂)

油井科学合理的工作制度是确保其正常高效运行的必要条件。以喇7-3236井为例,结合对其投产以来生产开发形势的变化,通过开展一系列泵况诊断分析,适时采取了换大泵、转换举升方式等措施,并在开展上述措施的同时,对其配套工艺技术进行了优化设计,使得该井至今仍高效平稳运行。同时,结合对该井的优化分析,总结出机采井的合理工作方式,以科学指导喇嘛甸油田油井的实际生产。

油井;优化;工作制度;运行方式

在油田开发过程中,油层条件的变化、注入端方案的调整、压补堵措施的实施均可造成油井产液量及液面发生变化,势必打乱油井原有正常的运行状态,经常需要通过调整机采方式、抽汲参数来恢复油井的正常运行状态,并且对配套工艺技术进行优化设计,以提高油井的系统效率,确保其高效运行[1]。通过分析喇7-3236井,结合油田开发形势的变化,开展了其工作制度及配套工艺技术的优化设计,确保了该井长期高效的运行。

1 基本生产情况

喇7-3236井为喇嘛甸油田一次加密油井,1982年11月投产至2010年5月,生产水平一直相对比较稳定,产液在70~90 t/d波动,液面在600~900 m波动(图1)。

图1 1995年和2005年正常生产示功图

2010年6月,该井液面在井口,出现抽不下去现象,根据现场诊断结果于2010年7月随检泵实施了换大泵措施(φ57 mm换φ70 mm);2011年12月,该井大修后由于含水上升而采取堵水措施,根据堵后产量适时转GLB500型螺杆泵生产。

2 提高举升能力

2.1措施前泵况诊断

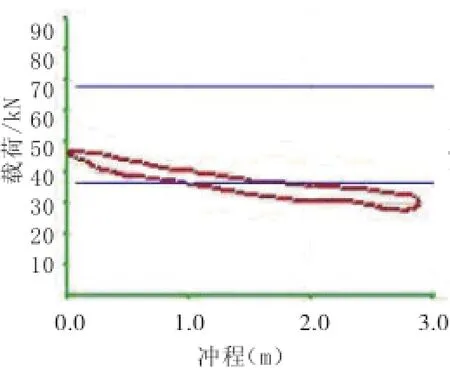

2010年6月,该井液面一直在井口,泵效达83.8%,测试示功图显示为抽喷图(图2)。现场抽压1 min压力上升至3 MPa,且稳压15 min压力不降(图3),同时抽压功图显示正常(图4);所以,诊断确定该井为产液量增加导致出现抽不下去的现象。

图2 措施前示功图

图3 抽压压力变化曲线

图4 抽压示功图

2.2注入量变化情况核实

为了找到喇7-3236井产液量增加的原因,对注入端注入量的变化进行核实。与该井相连通的注水井有2口(6-3226、7-3226),其中,注入井6-3226于2009年12月— 2010年6月间待大修,处于停注状态,2010年6月大修开井后,对该井的注入量为50 m3/d;注入井7-3226于2010年6月实施了压裂措施,对该井的注入量由压裂前的55 m3/d增加压裂后的90 m3/d。2口注入井对该井的注入量分别增加55 m3/d和35 m3/d,合计增加注入量85 m3/ d,增加154.5%。由此可见,地层注入能力增强是导致产液量增加的直接原因。

2.3实施换大泵措施

根据喇7-3236井地层注入能力的变化,及时调整该井工作制度,实施换大泵措施,以恢复该井的正常工作状态。在实施过程中,优化工艺配套。

在充分考虑供排关系的前提下,以“大泵径、长冲程、低冲速”为设计原则[2]。泵径由φ57 mm提高到φ70 mm,冲程调至最大3 m,冲速由9 min-1下调至8 min-1,理论排量由99 t/d增加到133 t/d,增加34 t/d;实际产液由83 t/d增加到102 t/d,增加19 t/d;泵效由83.8%下降到76.6%,下降7.2百分点。

进行安全系数校核,实施杆、管合理匹配。抽油杆杆径和管径相应提高一个级别。其中,杆径由φ22 mm增加到φ25 mm,增加3 mm,最大载荷由372 kN增加到481 kN,增加109 kN,相应安全系数增加0.5;管径由φ73 mm增加到φ89 mm,增加16 mm,最大载荷由329 kN增加到496 kN,增加167 kN,安全系数增加1.1;过流面积由1357 mm2增加到2160 mm2,增加803 mm2。

开展杆柱运行频次分析,实施参数优化。泵径由φ57 mm提高到φ70 mm,提高了22.8%;冲速由9 min-1下调至8 min-1,下降了11.1%;检泵周期由457 d延长至521 d,延长64 d,延长了14.0%。

2.4换大泵措施效果

最后,本研究存在一些不足和需要进一步探讨的内容。如以“意见表达”为情境编制的中庸思维问卷不能反应中庸思维和实践的全部内涵,以大学生为对象描述中庸者形象尚需要在成人群体中印证,社会认知基本维度只是一种描述框架,“大五”“大七”等框架可为中庸者提供更为丰富的描述。

根据开发形势,及时调整油井供排关系,优化油井工作制度,并实施“增泵径、降参数”的设计原则,有利于油井科学、合理和高效运行。该井实施换大泵措施后,产液由83 t/d增加到102 t/d,增加19 t/d;产油由1.4 t/d增加到3.8 t/d,增加2.4 t/d;液面由井口下降到605 m,下降609 m,增液有效期达392 d,由于含水的变化增油有效期达150 d;系统效率由0增加到37.9%,较全厂平均水平高6.1百分点(图5)。

图5 喇7-3236井换大泵效果曲线

实施该措施共计投入资金18.0万元,增油创经济效益93.1万元,投入产出比达1∶4.2。(表1)

表1 7-3236井换大泵经济效益评价

3 转换举升方式

7-3236井于2011年11月12日进行大修,套铣至731.65 m,下新套管69根,对扣深度724.40 m。该井大修后,针对含水上升实施了堵水措施,堵后预产为40 t/d;同时,结合地面设备老化、维修难度大、维修频次增加、成本增多、影响生产时率等问题,确定将其转换成螺杆泵生产。在实施转螺杆泵生产方案设计过程中,优化工艺配套。

3.1合理设计泵型

针对转速对偏磨的影响,采取“靠近上级”的选泵原则。根据地质提供的预产40 t/d,泵型设计有2种方案:设计泵型为GLB400,转速应达到116 r/min方能满足生产,且继续上调参数空间较小;设计泵型为GLB500,转速需93 r/min即能满足生产,且继续上调参数空间较大。因此,设计采用第2套方案,不仅减缓杆管偏磨,而且留有较大的调整空间,可有效治理高沉没度井。

3.2个性化布置扶正器

3.3设计应用等壁厚螺杆泵

等壁厚螺杆泵与常规螺杆泵对比,橡胶衬套厚度为8 mm均匀相等,提高了泵的工作稳定性;定子泵筒外观呈双螺旋曲线形状,散热性能较好,提高了螺杆泵的工作寿命;单级承压能力1.0 MPa以上,提高了系统效率[3]。

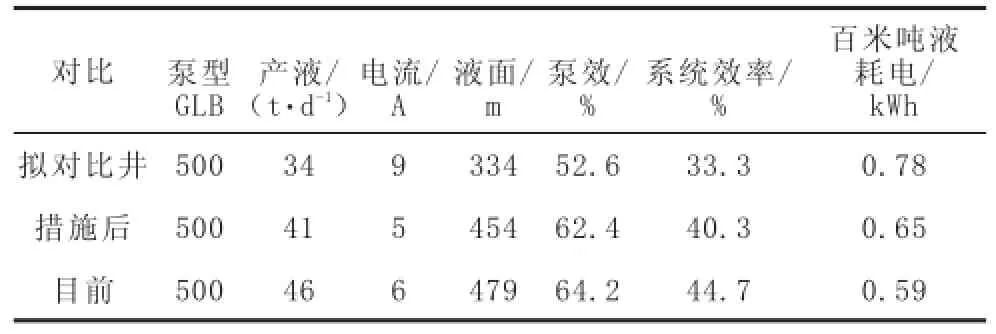

试验后该井泵效保持在60%以上,提高9.8百分点;电流5 A,降低4 A;系统效率提高7.0百分点;百米吨液耗电下降0.13 kWh(表2)。

表2 7-3236井转螺杆泵后生产数据统计

该井转螺杆泵生产212 d后,发现产液由41 t/d下降到32 t/d,下降22.0%;液面由454 m上升至291 m,上升35.9%;电流由5 A上升到9 A,上升80%。

针对产液下降、液面上升、电流上升的情况,立即开展了泵况诊断。现场抽压1 min压力上升至3 MPa,稳压15 min压力不降,停机能稳住,且驱动杆有反向转矩,结合生产参数确定为结蜡。及时采取洗井措施,洗井后恢复正常生产水平,目前已平稳运行1401 d。

优化油井工作制度,实施“大泵径、低转速”设计原则,有利于高效平稳运行。

4 几点认识

1)根据机采井生产动态变化过程,结合检泵作业及时调整供排关系,优化机采井工作制度,确保其科学、合理和高效运行。

2)科学合理判断机采井运行工况,并采取有效措施。

3)遵循“大泵、低参”的设计原则,确保机采井平稳运行。

4)结合实际生产情况,适时转换举升方式,充分发挥各自优势。

[1]迟学庆,范国良,李云飞,等.抽油机井的量化调参[J].国外油田工程,2007,23(5):48-50.

[2]贺清松.抽油机井调参措施优化方法探讨[J].内蒙古石油化工,2013,6(4):22-24.

[3]陈涛平,胡靖邦.石油工程[M].北京:石油工业出版社, 2000:328-335.

(编辑王艳)

10.3969/j.issn.2095-1493.2016.06.015

付尧,工程师,2008年毕业于大庆石油学院(石油工程专业),从事采油工程举升设备管理及举升技术配套攻关,E-mail:dqfuyao@petrochina.com.cn,地址:黑龙江省大庆油田有限责任公司第六采油厂工程技术大队,163114。

2016-02-26