HSM-2型特殊螺纹套管接头设计分析

夏佑广

(衡阳华菱钢管有限公司技术中心,湖南 衡阳421001)

HSM-2型特殊螺纹套管接头设计分析

夏佑广

(衡阳华菱钢管有限公司技术中心,湖南 衡阳421001)

在综合考虑油田使用要求和现有机床加工能力的基础上,以计算机仿真技术为手段,分析并模拟套管接头在多种工况下的使用性能,优化特殊螺纹套管接头的结构,设计开发出一种具有自主知识产权的HSM-2特殊螺纹套管接头新结构。目前,HSM-2特殊螺纹接头已经通过了严格的评价试验,并获得了下井应用。新产品HSM-2特殊螺纹套管接头的设计开发,成功实现CAD(计算机辅助设计)—CAE(计算机辅助分析)—CAM(计算机辅助加工)的无缝衔接,降低了新产品开发成本和开发周期,可以为开发更多类似产品提供参考。

石油套管;特殊螺纹接头;结构设计;密封性能;应力分析

随着石油钻井技术的进步,越来越多的深井、超深井、高压油气井、稠油热采井、重腐蚀井和水平井投入开采,对油套管提出了越来越苛刻的技术要求,主要表现在对油套管的密封性能和连接强度要求更高,而目前按API标准设计的油套管无法满足这种要求[1-3],因此需要开发性能更加可靠的特殊螺纹接头满足这一市场需求。衡阳华菱钢管有限公司在HSM-1系列特殊螺纹油套管研制成功的基础上,又研制成功了HSM-2型特殊螺纹套管接头。特殊螺纹开发研制中,主要采取有限元、试验应力分析技术及全尺寸评价试验。试验应力分析技术是指在套管接头表面(一般为接箍外表面和管体内表面)粘贴应变片研究接头的变形和受力情况,这种方法只能测出接头表面的应力和应变,无法深入了解接头内部的情况;全尺寸评价试验主要评价接头的实物性能,有严格的评价程序,但试验费用昂贵;有限元法是一种数值分析方法,这种方法能够展示螺纹连接的三向应力分布,可以计算出大量有关应力应变的信息,并且具有较高的精度。笔者采用有限元分析方法对HSM-2接头在服役过程中的典型工况进行分析,并介绍HSM-2接头全尺寸试验结果,用以验证有限元方法的准确性。

1 HSM-2型特殊螺纹套管接头结构

HSM-2特殊螺纹接头在气密封、连接强度、抗粘扣、耐应力腐蚀等方面的性能都优于API螺纹接头,这主要是因为HSM-2接头在结构设计上与API螺纹有着根本的不同,除了连接螺纹外,还增加了专门的金属/金属密封结构和扭矩台肩。

1.1 HSM-2螺纹设计

由于增加了专门的密封结构,HSM-2的连接螺纹将不再起主要密封作用,螺纹采用连接效率高的偏梯形螺纹,但是在形状方面有所改变,承载面角为-3°和10°,使螺纹呈倒钩形,可最大限度地降低接头的径向应力。齿高及齿宽也做相应调整,内螺纹与外螺纹齿高不同,啮合后在内螺纹齿底与外螺纹齿顶之间产生一定的间隙,如图1所示。该间隙可存储多余的螺纹脂,降低螺纹应力集中。主要目的是提高接头抗复合载荷的能力,改善接头应力分布,提高耐应力腐蚀性能,同时兼顾上扣操作的方便性。

图1 新旧螺纹比较

1.2 密封结构

HSM-2螺纹延续了HSM-1的密封形式,即锥面/锥面金属密封结构。特殊螺纹接头的气密封性、抗粘扣性都与接头的密封结构紧密相关,所以确定密封结构的形式、尺寸及其公差,要同时考虑接头的气密封性和抗粘扣能力,也就是要保证接头的密封可靠性和上扣完整性。密封结构过盈量和加工公差的确定与密封结构形式密切相关,其设计合理与否,不仅影响密封面接触压力的大小、接头应力分布及密封的可靠性,同时也直接影响加工成本和现场操作。锥面/锥面金属密封结构是一种常见的密封结构形式,目前很多特殊螺纹接头,如V&M公司的VAMTOP、TENARIS公司的BLUE、HUNTING公司的SEALLOCK APEX等都采用了这种密封形式[4],本设计根据有限元分析结果,将锥面密封结构的锥度进行了调整。HSM-2接头结构如图2所示。

图2 HSM-2接头结构示意图

1.3 扭矩台肩

设计扭矩台肩需要处理好螺纹、密封结构的相互影响,需要达到如下要求:①保证接头密封性能,包括上扣时密封面配合良好、承载时密封面关键部位不发生塑性变形而降低其密封性能;②限定上扣机紧扭矩,限定螺纹机紧过盈量,从而提高螺纹抗粘扣能力;③承受过大的扭矩载荷能力。扭矩台肩的合理设计可以保证接头的气密封性、连接强度、抗粘扣能力、耐应力腐蚀等性能,还可以提高接头抗压缩及弯曲变形能力。

2 有限元分析

2.1 计算模型

套管螺纹结构是一个空间螺旋曲面,结构复杂,所受外力包括上扣、内压、外压、拉伸、压缩等载荷,而且材料变形往往会超出屈服极限,因此,采用有限元方法对接头进行受力分析时,会涉及到材料、几何和接触三重非线性问题[5]。大型非线性有限元分析软件MSC/MARC具有优良的非线性功能,在接触问题的处理上具有优势,非常适合分析螺纹这种具有复杂几何外形的结构。本研究利用MARC软件及其前后置处理器Mentat进行建模和网格划分,并综合考虑材料、几何和边界条件的三重非线性,考虑摩擦影响,用牛顿-拉斐逊方法求解单元平衡方程。为了分析方便,参考已有的经验,在不影响问题实质的前提下,引入以下简化:①接头套管材料为各向同性;②不计螺纹升角的影响,接头套管在几何上可看成是轴对称;③假定接头中各接触面的摩擦系数为0.028[6]。

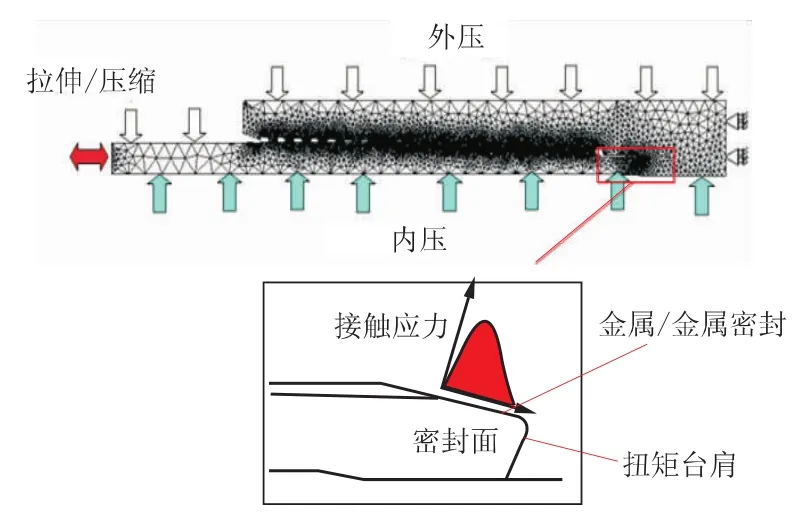

根据上述假设,将特殊螺纹套管接头按轴对称问题处理。选用的单元类型为轴对称三节点三边形实体单元,重点分析金属/金属密封面上的接触应力分布情况,模型边界条件及有限元网格划分如图3所示。

图3 接头有限元模型及密封面接触压力分布

计算时选择L80钢级Φ177.8mm×10.36mm HSM-2特殊螺纹套管接头,模型的材料特性参考API SPEC 5CT标准对N80套管材料特性的测定(见表1)。

表1 模型中套管的材料特性

2.2 加载步骤

分析目的是评估特殊螺纹套管接头HSM-2在复合载荷下的密封性能,以及连接强度指标,从而为改进设计、优化其结构提供指导。在ISO 13679:2002 A系试验中,加载点包括拉伸、压缩、内压和外压等多种工况,共14个加载点[7],基本涵盖了接头在实际应用中所遇到的各种载荷工况。ISO 13679:2002中A系所有加载点的密封面接触应力分布情况如图4所示。

图4 L80钢级Φ177.8mm×10.36mm HSM-2接头A系载荷包络线

2.3 密封判据

对于任何一个特殊螺纹接头金属/金属密封结构来说,既要满足对接头内部流体压力的阻隔,又要满足上扣和使用过程中金属/金属密封结构不至于损坏。为此,要保证金属/金属密封结构能够有效地密封,则必须同时满足式(1)和式(2)的要求,否则密封就会失效。

式中:σc—接触应力,MPa;

p—接头内部流体压力,MPa;

S1—最小耐压安全系数,S1=1.5~2.0;

σmax—密封接触面最大应力,MPa;

σs—密封结构屈服强度,MPa;

S2—密封结构破坏安全系数,S2=1.1~1.2。

式(1)和式(2)可以看做是金属/金属密封结构的密封判据。由于上述判据实际操作起来比较困难,目前通常采用密封面上的接触应力沿着密封长度的积分作为考量接头密封性能的依据[8-9],该面积定义为密封指数或者积分强度(sealindex)。积分强度(密封指数)定义为密封面上接触应力对接触长度的积分。接触应力反映了接触面上对应节点的应力大小,积分强度则综合体现了接触应力和接触长度的效果。计算公式为

式中:Si—密封指数,MPa·mm;

L—接触长度,mm。

2.4 分析结果

L80钢级 Φ177.8mm×10.36mm HSM-2螺纹接头在上述14个加载点以及上扣情况下,根据其接触压力在密封面上的分布情况,得到密封面上的接触应力分布曲线如图5所示。

图5 密封面上的接触应力分布曲线

从图5可以看出,L80钢级 Φ177.8mm×10.36mm HSM-2接头在ISO 13679:2002中A系所有加载点均保持了很高的接触压力,而且接触面的密封长度都保持在0.8mm以上,接触压力曲线的形状基本相同。在上述加载点、主密封面都能保持较高的接触压力和足够的接触长度,也证明接头在上述加载点均能保持良好的密封性能。

经过计算,L80钢级Φ177.8mm×10.36mm HSM-2接头在上述14个加载点的密封指数见表2。

表2 各个加载点的密封指数

3 全尺寸试验

特殊螺纹接头与API螺纹接头相比,在结构形式、密封机理、检测方法、维护及操作方面都有许多不同,如何评价特殊螺纹接头的性能成为一个新的课题[10]。目前,API和ISO制订了相关的评价标准ISO 13679评价程序。ISO 13679针对油套管的用途不同,制订了4个不同的评价等级:CAL-I~CAL-IV,其中CAL-IV是最苛刻的级别,通过该评价级别的特殊螺纹接头适用于最苛刻的用途。

HSM-2特殊螺纹接头已经通过了CAL-IV级评价试验,评价单位为中国石油集团石油管工程技术研究院,评价结果表明该接头设计达到了国外同类产品的先进水平。其中拉伸失效和内压失效位置均在管体,说明接头的强度高于管体,如图6和图7所示。表3为极限破坏试验结果与有限元分析结果的对比。从表3可以看出,有限元分析结果与试验结果比较接近,说明本研究建立的有限元模型是合理的。

图6 HSM-2接头拉伸失效位置

图7 HSM-2接头内压失效位置

表3 极限破坏试验失效载荷与有限元分析结果对比

4 结 论

(1)特殊螺纹接头的性能取决于其自身的结构设计。对于API螺纹来说,螺纹既要承担连接功能,又要承担密封功能;对于特殊螺纹接头HSM-2来说,设置了专门的金属/金属密封结构,密封性能显著增强。

(2)有限元分析表明,特殊螺纹接头HSM-2在ISO 13679:2002中A系所有加载点均保持了很高的接触压力,而且接触面的密封长度都保持在0.8mm以上,较高的接触压力和足够的接触长度,也证明接头在上述加载点均能保持良好的密封性能。

(3)HSM-2接头主密封采用锥面/锥面形式,密封可靠性高,并已通过了最为苛刻的ISO 13679 CAL-IV评价试验,进一步证明了接头设计的合理性,也验证了有限元模拟的结果。

[1]高连新,金烨,张居勤.石油套管特殊螺纹接头的密封设计[J].机械工程学报,2005,41(3):216-220.

[2]高连新,史交齐.油套管特殊螺纹接头连接技术的研究现状及展望[J].石油矿场机械,2008,37(2):15-19.

[3]KLEMENTICH E F,KO I K.An efficient and accurate model for the structural analysis of threaded tubular connections[J].SPE Production Engineering,1990,5(4):261-264.

[4]王琍.国外特殊螺纹接头油套管产品开发新进展[J].世界钢铁,2007,7(4):1-4.

[5]JUN TAKANO,MASAO YAMAGUCHI,HIDENORI KUNISHIGE.Development of premium connection “KSBEAR”forwithstanding highcompression,HighExternalPressure,and Severe Bending[J].Kawasaki Steel TechnicalReport,2002,47(12):14-22.

[6]高连新,孙坤忠.旋转固井用高抗扭气密封套管的研制与应用[J].钢管,2013,42(2):22-26.

[7]ISO 13679—2002,石油天然气工业套管及油管螺纹接头试验程序[S].

[8]POWER P,BAKER D A,CHELF M.Application of connection product line evalution[C]∥IADC/SPE Drilling Conference.Orlando:[s.n.],2008.

[9]许红林,施太和,张智.油套管特殊螺纹接头上扣扭矩理论分析[J].西南石油大学学报,2014,36(5):160-168.

[10]安文华,骆发前,吕拴录,等.塔里木油田特殊螺纹接头油套管评价试验及应用研究[J].钻采工艺,2010,33(5):84-89.

Design and Analysis on Special Thread Casing Joint HSM-2

XIA Youguang

(Technical Center of Hengyang Valin Steel Tube Co.,Ltd.,Hengyang 421001,Hunan,China)

On the basis of consideration of the use requirements from the oil field and threading capacity of the existing machine tools,by means of computer simulation technology,analyzed and simulated casing joint performance in a variety of working conditions,optimized the structure of premium connection,finally designed a premium connection HSM-2 for casing with independent intellectual property rights of new structure.Currently,HSM-2 premium connection has passed the strict evaluation test,and obtained the downhole application.The design and development of new product HSM-2 casing premium connection,successfully implemented seamless connection of CAD(computer aided design)—CAE(computer aided analysis)—CAM(computer aided machining),reduced the cost and development cycle of new product,provided a reference for developing similar products.

casing;premium connection;structure design;seal performance;stress analysis

TE973.9 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.04.006

夏佑广(1983—),男,工程师,现主要从事特殊螺纹新产品设计研发和石油管全尺寸试验研究。

2015-12-14

汪翰云