连续油管对接焊残余应力场分析*

温庆伦,李 霄,姬二佳

(西安石油大学 材料加工工程重点学科实验室,西安710065)

连续油管对接焊残余应力场分析*

温庆伦,李 霄,姬二佳

(西安石油大学 材料加工工程重点学科实验室,西安710065)

基于ABAQUS有限元模拟软件对CT90钢级Φ38.1mm×2.7mm连续油管焊接接头的残余应力进行模拟,建立了连续油管对接焊有限元模型,得到了连续油管对接焊时焊缝处残余应力分布规律。结果显示,随着热源的移动,温度降低,残余应力增加,期间周向出现了最大残余拉应力405.7 MPa,轴向出现了最大残余压应力195.7 MPa;冷却后,最大残余应力主要集中在焊缝处,并沿着垂直于焊缝方向逐步递减。试验结果对连续油管后续消除对接焊残余应力提供了理论依据。

连续油管;有限元;对接焊;残余应力;焊管

连续油管是一种单根长度可以达到几千米并且可以反复弯曲、实现多次塑性变形的新型石油管材[1]。连续油管以其优良的性能广泛应用于石油工业,在实际生产和应用中,由于管体的损坏、不合格以及长距离运输等原因,都需要采用管-管对接的方式将两段全新的连续油管焊接在一起[2],所以连续油管的对接焊是连续油管应用技术中不可或缺的一部分。连续油管在管-管对接焊过程中,由于热累积效应的原因,在焊缝处不可避免地会产生各种缺陷,尤其是焊接残余应力的出现,会极大地降低焊缝处的性能,甚至造成人员或者财产的损失[3-5]。随着科学技术的发展,有限元模拟软件(ANSYS[6]、ABAQUS[7-9]等)在焊接技术方面得到了完美的应用。因此,笔者采用ABAQUS有限元模拟软件对连续油管对接焊过程中焊缝处残余应力进行了研究,得到了连续油管对接焊过程中焊缝残余应力的分布规律,对减小或消除焊缝残余应力提供了理论依据。

1 有限元模型

1.1 材料模型

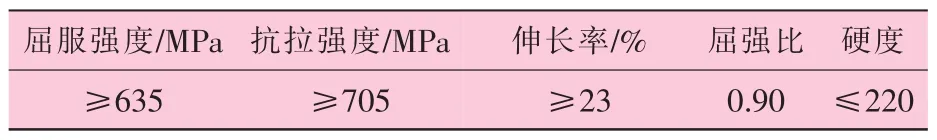

试验采用国产CT90钢级连续油管,对接焊采用TIG焊,单面焊双面成形。连续油管规格为Φ38.1mm×2.7mm,材料最小屈服强度为635 MPa,最小抗拉强度为705 MPa,泊松比为0.3,其力学性能见表1。

表1 试验用连续油管的力学性能

1.2 几何模型

连续油管对接焊有限元模拟过程中,由于模型沿管子轴向对称,为了节省计算时间和资源,只需要从焊缝中心位置开始取一侧值进行计算,管体长度为0.1 m,几何模型如图1所示。

图1 连续油管有限元几何模型

为了使模拟计算结果较为准确,需要对连续油管的几何模型进行网格划分。网格划分为焊缝区、远离焊缝区和中间区3个区域,其中焊缝区网格最细小,远离焊缝区网格最粗大,中间区介于两者之间,其划分网格后的模型如图2所示。

图2 连续油管有限元网格划分

1.3 热源及边界条件

焊接过程中,热源采用双椭球热源模型,焊件边界与周围介质进行热交换,热量的散失主要通过热辐射和对流换热方式进行,高温下散失的热量以辐射为主,低温下以对流为主[10]。取对称面为绝热边界条件,初始温度设定为20℃。计算残余应力场所选单元类型为Coupled Temperaturedisplacement,选取之后开始计算,热源加载位置及焊接方向如图3所示。

图3 热源加载位置及焊接方向

2 结果与讨论

2.1 热应力应变场

焊接残余应力集中分布在焊缝附近,因为在径向残余应力的差异不大,所以不予分析,只研究周向和轴向的残余应力。根据时间的不同,本研究沿着焊缝方向在焊缝中心线上(焊缝外表面)选取不同的点,即距始焊位置分别为60°、120°、180°、240°、300°和 360°的点,分别从周向及轴向来分析热应力。其中,周向焊接残余应力分布情况如图4所示。

从图4可以看出,在热源加载过程中,当热源到达某一位置时此处应力较小,随着热源的离开温度下降,应力很快增加到一个稳定值。随着温度的继续下降,最大周向应力出现在距离始焊位置300°处,其值为405.7 MPa,且为拉应力。也就是说,随着时间的变化,周向残余应力值先缓慢增加,最后在距离始焊位置300°出现峰值,随后残余应力开始下降。总的来说,焊接过程中周向残余应力的最大值出现在近焊缝区域,整个部位都为残余拉应力。

图4 周向距始焊位置不同点的焊接残余应力分布情况

轴向焊接残余应力分布情况如图5所示。连续油管对接焊过程中,轴向焊接残余应力在一段时间内出现了拉、压应力相互交替的现象。轴向最大残余拉应力出现在距离始焊位置240°处,其值为217.6 MPa;最大残余压应力出现在距离始焊位置180°处,其值为195.7 MPa。也就是说,在轴向随着时间的变化,残余应力从开始到距离始焊位置180°处一直在下降,并从拉应力变为压应力,在距离始焊位置180°处出现压应力峰值,之后到距离始焊位置240°处时,最大应力值反而增加,在距离始焊位置240°处出现拉应力峰值,然后拉应力下降,最终趋于0。总的来说,焊接过程中轴向残余应力的最大值出现在近焊缝区域,焊缝中部为残余压应力,两端为残余拉应力。

图5 轴向距始焊位置不同点的焊接残余应力分布情况

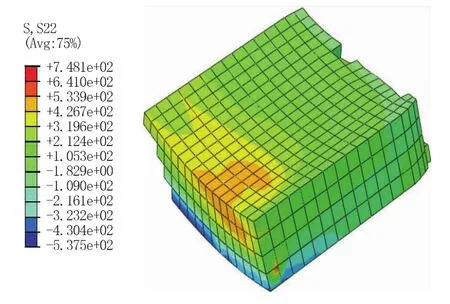

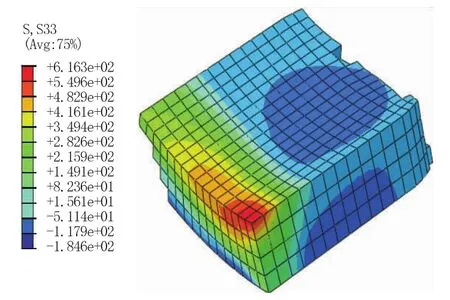

2.2 焊后残余应力场

为了研究焊接冷却后连续油管周向和轴向应力分布情况,将连续管对接焊冷却后周向和轴向的应力场分布图进行切割,得到图6和图7。从图6和图7分析可知,焊接残余应力主要集中在焊缝及其附近区域,最大残余应力出现在焊缝中心,并沿着远离焊缝方向逐步递减,同时热影响区应力也较大。周向最大残余应力为590.6 MPa,轴向最大残余应力为165.4 MPa,说明焊接残余应力主要集中在周向。

图6 冷却后周向应力分布截图

图7 冷却后轴向应力分布截图

3 结 论

(1)由热应力应变分布规律可知,无论是周向还是轴向,随着时间的变化,残余应力都在下降,周向出现了最大残余拉应力为405.7 MPa,轴向出现了最大残余压应力为195.7 MPa。

(2)由于焊接过程中的应力是变化的,周向最大残余应力在距始焊位置300°点处,而且在这个位置上应力也随着时间的增加而增加。

(3)随着热源的移动,温度降低,残余应力增加,冷却后产生最大残余应力,主要集中在焊缝处,并沿着远离焊缝方向逐步递减。周向焊接残余应力比轴向大得多,所以可以将重点放在周向焊接残余应力的研究上。

[1]李霄,石凯,王洪铎,等.CT80连续油管TIG焊对接接头热循环过程研究[J].热加工工艺,2011,40(9):168-170.

[2]刘彦明,石凯.连续油管管-管对接焊概述[J].热加工工艺,2011,40(19):145-147.

[3]李霄.残余应力对焊管质量及可靠性的影响[J].石油工业技术监督,2009,32(5):47-49.

[4]雷青娟.薄壁、大口径连续油管对接焊热积累效应研究[D].西安:西安石油大学,2013:5-8.

[5]毕宗岳,井晓天,金时麟,等.连续油管性能研究与产品开发[J].石油矿场机械,2010,39(6):16-20.

[6]张建峰,王翠玲,吴玉萍,等.ANSYS有限元分析软件在热分析中的应用[J].冶金能源,2004,25(5):9-12.

[7]PALUMBO G,TRICARICO L.Effect of forming and calibration operations on the final shape of large diameter welded tubes[J].Journal of Materials Processing Technology,2005,164(5):1089-1098.

[8]HERYNKM D,KYR IAKIDES S,ONOUFR IOU A,et al.Effects of the UOE/UOC pipe manufacturing processes on pipe collapse pressure[J].International Journal of Mechanical Sciences,2007,49(5):533-553.

[9]刘展,钱英利.ABAQUS有限元分析从入门到精通[M].北京:人民邮电出版社,2015:13-20.

[10]徐琳,严仁军.T形焊接接头残余应力与应变的三维数值模拟[J].江苏船舶,2007,24(1):5-8.

Coiled Tubing Butt Welding Residual Stress Field Analysis

WEN Qinglun,LI Xiao,JI Erjia

(Key Laboratory of Material Processing Engineering,Xi’an Shiyou University,Xi’an 710065,China)

Based on ABAQUS finite element simulation software,the welded joint residual stress of coiled tubing(CT90 steel grade,Φ38.1mm×2.7mm)was simulated,built up the finite element model of coiled tubing butt welding,and obtained the distribution rule of residual stress in weld during butt welding.The results showed that with the moving of heat source,the temperature decreased,the residual stress increased.In circumferential direction,the maximum residual tensile stress value is 405.7 MPa;in axial direction the maximum residual compressive stress is 195.7 MPa.After cooling,the maximum residual stress mainly concentrated in the weld,and gradually decreased along the direction perpendicular to the weld.The test results provided theory basis for butt welding residual stress subsequent elimination.

coiled tubing;finite element;butt welding;residual stress;welded pipe

TG404 文献标志码:A DOI:10.19291/j.cnki.1001-3938.2016.04.002

陕西省自然科学基础研究计划支持项目(2014JM2-5068);陕西省教育厅科研计划资助项目“连续管环焊过程热累积效应研究”(14JK1568)。

温庆伦(1990—),男,陕西富平人,硕士研究生在读,主要从事材料加工工程及焊接残余应力研究。

2016-01-12

李红丽