直缝焊管预弯机数控系统的改造

陈 亮,闵建东,刘建杰

(中国石化集团石油工程机械有限公司沙市钢管厂,湖北 荆州434001)

直缝焊管预弯机数控系统的改造

陈 亮,闵建东,刘建杰

(中国石化集团石油工程机械有限公司沙市钢管厂,湖北 荆州434001)

针对焊管预弯机原同步性控制采用数控DNC60,存在同步控制系统可靠性差、设备故障率高的问题,对该控制系统进行了升级改造。采用力士乐HNC-4四轴数控代替原数控DNC60,提高了焊管预弯机M1和M2的4个油缸的同步性,增加了HNC与PLC之间的PROFIBUS-DP协议通讯,改进了PLC的同步配合程序,并自行开发了HNC-4与PLC之间数据交换的通用程序模块。改进后控制系统的4个油缸同步性提高,有效地降低了设备的故障率,提高了生产效率。

焊管;预弯机;控制系统;力士乐HNC-4

中国石化集团石油工程机械有限公司沙市钢管厂(以下简称沙市钢管厂)使用的天水某设备厂生产的焊管预弯机目前故障频繁,严重影响车间的正常排产。从2011年至今,同步可靠性(含光栅)的故障占总故障的44%。经过调研,同行其他钢管厂所用的该类焊管预弯机也存在同样的问题。有些钢管厂对该预弯机进行了技术改造,效果良好。为了提高生产效率,沙市钢管厂拟对焊管预弯机进行技术改造,从成本和改造的重要点分析,决定先改造预弯机的控制系统。

该焊管预弯机原同步性控制采用的是数控DNC60。数控DNC60已停产多年,目前又缺少相关的技术支持,给设备维护带来了很大困难。为此,拟选用市场通用性较好的力士乐4轴数控HNC-4作为同步控制的核心来进行焊管预弯机的升级改造。

1 改造方案

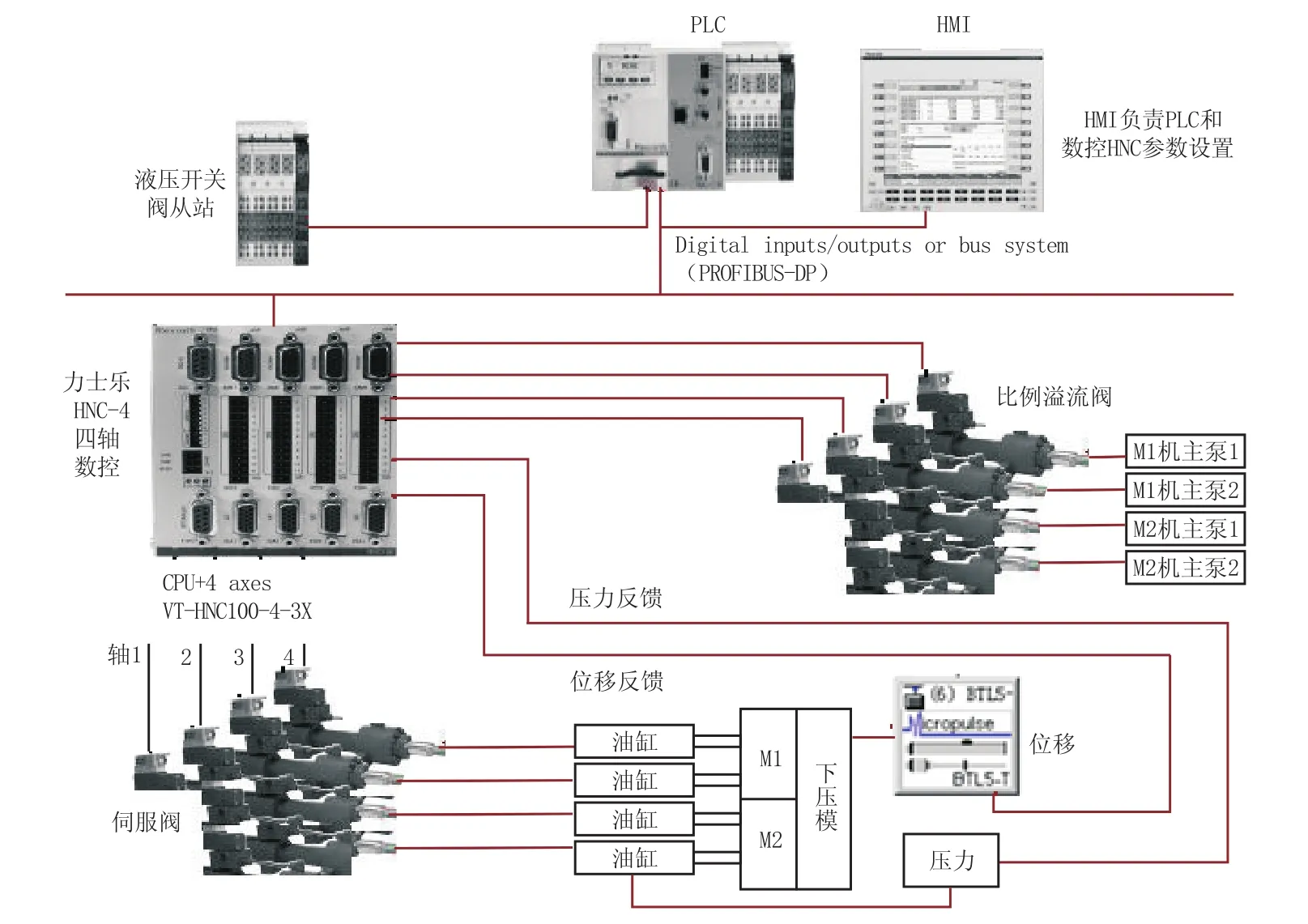

改造后的焊管预弯机数控系统总体控制线路如图1所示。该系统整体改造方案如下:

(1)采用力士乐HNC100多轴控制器替代现有DNC60控制器,进行油缸位置同步控制。位置检测元件采用BALLUFF-SSI位移传感器,取消原有封闭式光栅尺,提高系统的同步控制精度。

(2)控制过程中采用位置和压力双闭环检测反馈。

(3)对PLC控制程序中液压开关阀配合度进行相应优化调整。

(4)开发HNC与PLC数据交换通用程序块。

图1 改造后的焊管预弯机数控系统总体控制示意图

2 同步性能升级分析

2.1 HNC-4相对DNC 60 PS的同步性能优势

原焊管预弯机同步控制使用的DNC60是2轴数控。现场预弯机M1(2个轴)和M2(2个轴)每边都用一个DNC60,设置同步精度时不能同时给M1和M2共四个轴设置一个同步精度,运行时一个数控DNC60负责M1的2个轴同步,另一个DNC60负责M2的2个轴同步,M1与M2之间的同步需要以PLC作为判断中介,并通过PLC来判断M1和M2是否都同时到了PP点(工进开始点)或END点(开始保压点),再通过点对点回传到DNC。这种点对点的传递会产生延时,对于高压力的成型设备来说,延时容易造成成型对象产生不该有的变形。

HNC-4是四轴数控,只需将M1(2个轴)和M2(2个轴)共4个轴的基准点在HMI上设置好,运行过程中,这四个轴是否同时到达PP点或END点,HNC-4能自动判断,并通过HNC配套的WINPED 7.0调试软件编程设置。如果轴1、轴2、轴3或轴4中存在未能同时到PP点的情况,先到的轴就会处于等待状态,待其他轴到位后,再同时转换为工进状态;同样,如果轴1、轴2、轴3或轴4中存在未能同时到END点的情况,先到的轴也会处于等待状态,待其他轴到位后,再同时转换为卸压状态。

2.2 优化检测提高平衡控制可靠性

原控制系统在快进,工进和保压这几个阶段中,M1(2轴)单纯通过2个光栅尺的数据比较来判断M1内部两个轴是否在同一位置值,M2也是类似。由于现场抖动,或油污会污染光栅尺面,破坏光栅尺线条纹分布,易引起测量误差,导致同步误报警或者不报警。

为防止同步误报警情况的出现,就要更换掉光栅尺这个对现场环境要求较高的位置检测传感器。经调研选用了BALLUFF磁滞直线位移传感器,该传感器抗灰尘、油污能力强,且理论精度较高,为0.001mm。使用BALLUFF磁滞直线位移传感器能有效避免原位移检测传感器对灰尘、油污等敏感而带来的误差。

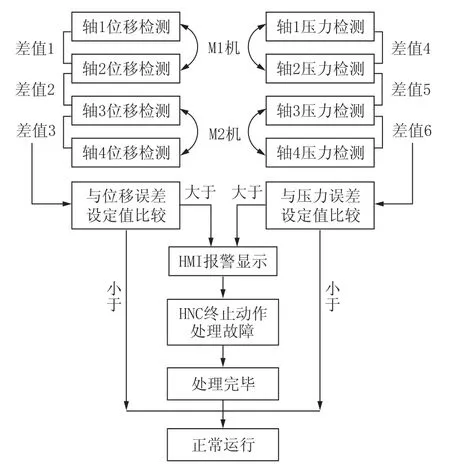

另外,对焊管预弯机出现的活塞缸头在系统未报警时被拉断的情况进行了分析,发现其原因可能是光栅尺检测数据不准确而导致控制系统做出的错误反应。因此,对控制系统进行了改进,更换了新型位移传感器,并增加了油缸压力检测。改进后,当4轴位移误差和压力误差中任何一个超过设定值时,系统均会停止动作,提醒相关报警,故障排除后,继续工作,从而防止了各轴拉力杆应力不同步导致的拉断现象的发生。

改造后检测报警系统控制流程如图2所示。

图2 改造后检测报警系统控制流程

由图2可见,与原焊管预弯机控制系统相比,改进后的控制系统增加了压力差值与设定值比较,形成了双闭环检测反馈,有效避免了位移传感器因现场抖动或位移传感器本身信号线破损受干扰导致的误报警。

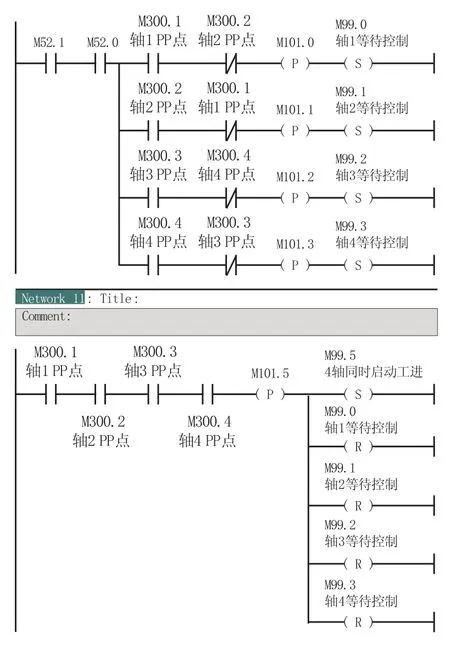

2.3 PLC程序在同步控制中的优化升级

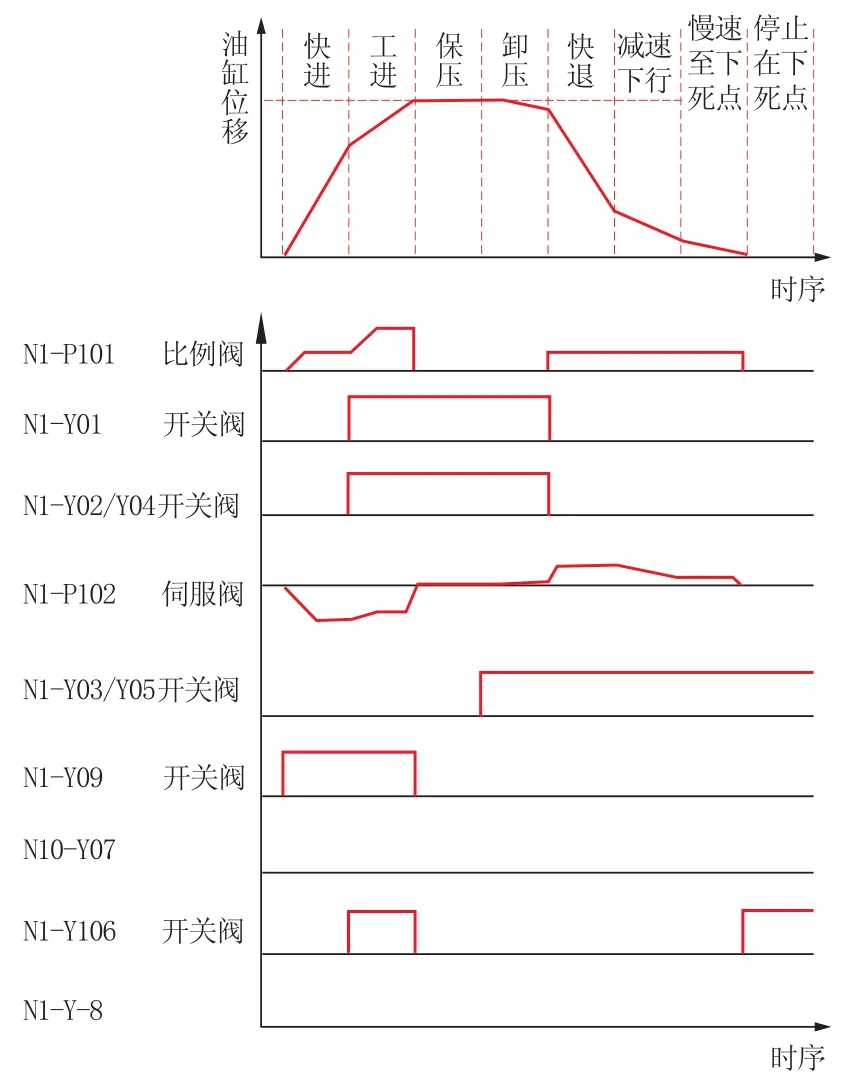

原PLC程序在同步控制中,充当2个同步协调作用。第一个作用是接收M1的DNC 2轴数控TDC、PP和END点数字量信号,接收M2的DNC 2轴数控TDC、PP和END点数字量信号,PLC作出是否都到同一点的判断后,通过数字量模块回发给M1和M2的DNC。第二个作用如图3所示,焊管预弯机各液压阀除了比例阀P101和伺服阀P102由DNC控制外,在压制过程中的各转折点,由数控设备各轴发出转折点信号给PLC,然后由PLC来控制M1开关阀Y01-Y08和M2开关阀Y01-Y08的开断配合。

图3 预弯机各液压阀时序图

经过现场研究和观察分析后认为,原控制系统在快进转工进,工进转保压等液压转折点,开关阀Y01-Y08投入及切断与伺服阀P102的配合度,决定着焊管预弯机在转换点压力的连续性。如果配合度高,压力均衡,转换就平稳,否则就会产生较大振动。

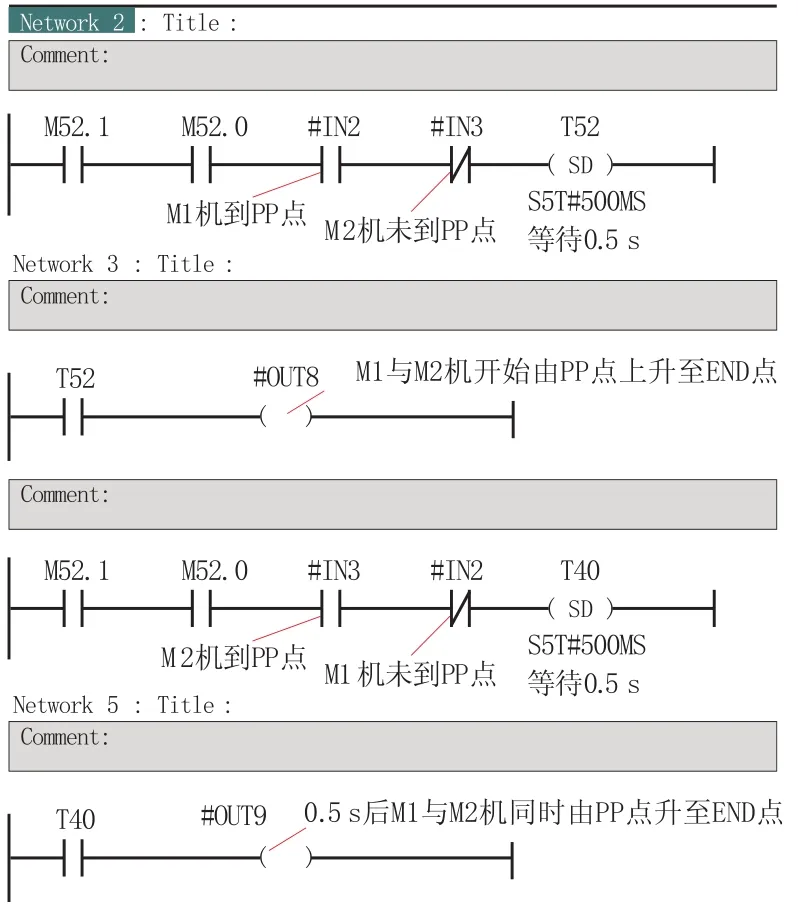

图4 原PLC同步配合程序

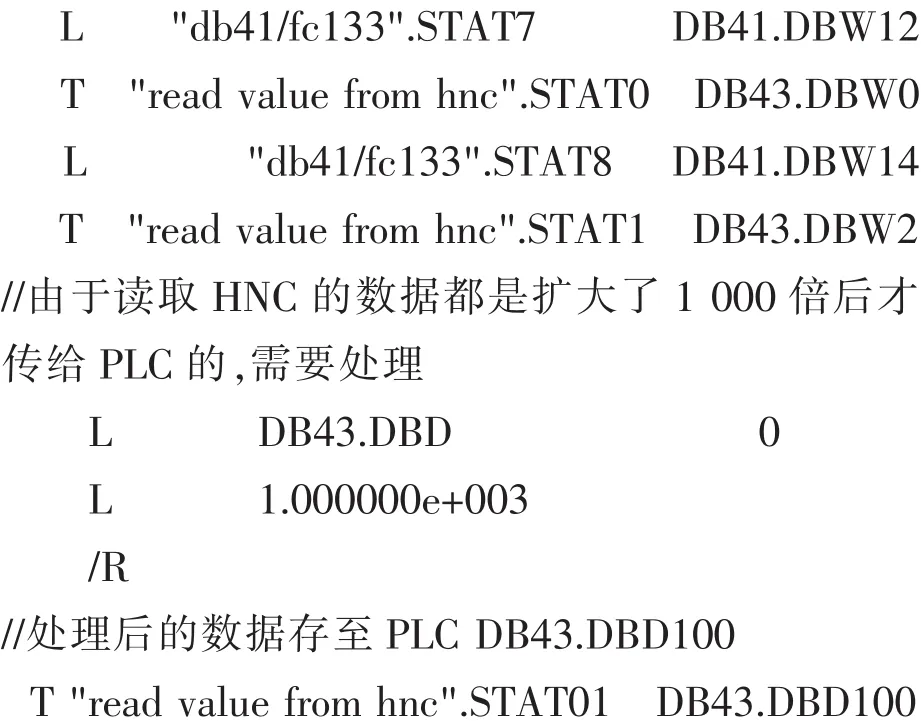

另外,在PLC控制开关阀配合过程中,原PLC程序有漏洞。原PLC同步配合程序如图4所示。由图4可见,当M1到达PP点而M2未到PP点时,原程序是M1等待0.5 s后,M1和M2同时从PP点开始转为工进状态,M1和M2相关开关阀也转为工进状态。但M1等待的0.5 s,M2是否达到PP点,原程序未做出判断,没有实现M1和M2的真正同步。因此,对PLC程序进行改进,当轴M1的轴1和轴2与M2的轴3和轴4任何一个轴先到PP点的,程序设置为先到的轴均处于等待状态,直到4个轴全部到达PP点后,才开始同时工进,在同一时刻触发液压开关阀。改进后的PLC程序如图5所示。

图5 改进后的PLC同步配合程序

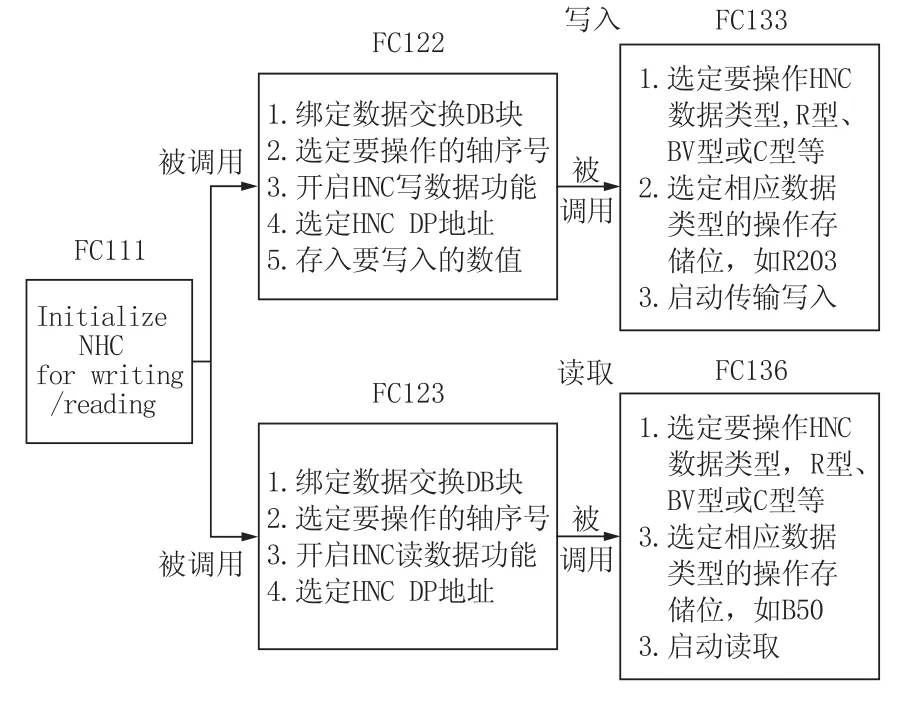

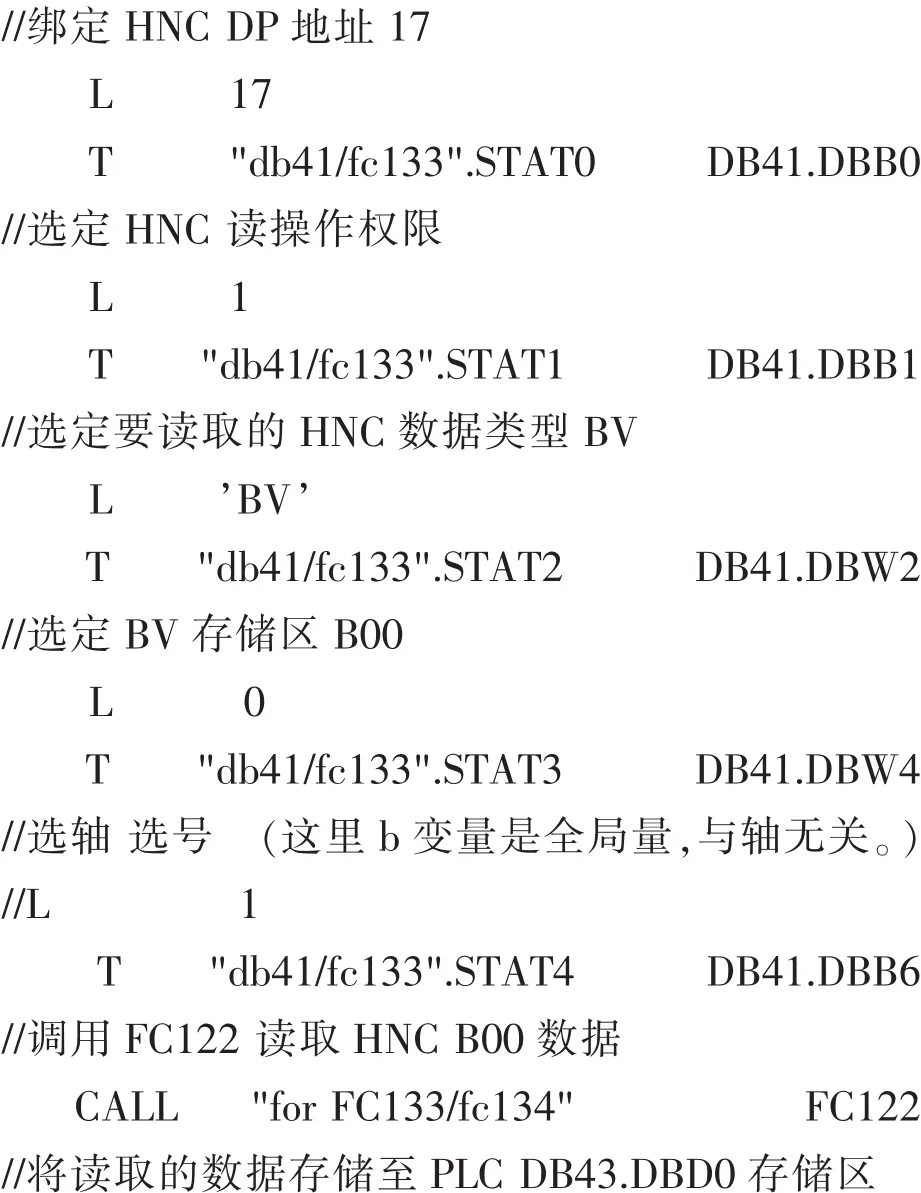

3 HNC-4与PLC数据交换通用模块开发

原控制方案中,数控DNC与PLC之间只有点对点的操作,没有产生协议式通讯,且现场预弯参数设置都是在DNC自带的设置屏幕上进行,不需要开发数控与PLC之间交换数据的程序。改造方案中,4轴数控HNC-4与PLC之间通讯采用PROFIBUS-DP协议,且共用一块上位机HMI。根据力士乐公司的官方资料,要把4轴基准点、位移误差、压力误差和同步精度等设置参数写入HNC,需要先把这些参数存储到PLC,然后由PLC通过DP总线以力士乐公司的相关技术规定传给数控HNC,而PLC也需要读取HNC当前的压制步数,当前位置等参数。这就需要开发HNC与PLC之间数据交换通用的程序块。

自行开发的HNC-4与PLC之间数据交换通用程序模块逻辑流程如图6所示。图6中FC111、FC122、FC133、FC123和FC136均为自行开发的PLC功能块。

图6 数据交换通用程序模块逻辑流程图

以PLC读取HNC轴1的实际位移量为例(实际位移量存储在HNC轴1的BV00里面),下面给出读取HNC BV00数据的具体PLC STL程序,具体程序如下:

4 结 语

由于焊管预弯机原同步性控制采用的是数控DNC60,存在同步控制系统可靠性较差,设备故障率较高,故对该控制系统进行了升级改造。采用力士乐HNC-4四轴数控与PLC相结合的方式,提高了焊管预弯机M1和M2的4个油缸的同步性,并增加了HNC与PLC之间的PROFIBUS-DP协议通讯,改进了PLC的同步配合程序。改进后控制系统的4个油缸同步性提高,有效地降低了设备的故障率,提高了生产效率。

[1]罗红福,胡斌,钟存福.PROFIBUS-DP现场总线工程应用实例解析[M].北京:中国电力出版社,2008.

[2]罗红福.PROFIBUS-DP在铣边机控制系统中的应用[J].焊管,2005,28(3):40-42.

[3]刘华波,王雪,何文雪.组态软件WINCC及其应用[M].北京:机械工业出版社,2010.

[4]王晓颖,周淑军,闻康,等.PLC埋弧焊管渣清理收集装置控制系统中的应用[J].钢管,2006,35(6):36-38.

[5]徐驰,马占昌,樊萍.钢管加工中心自动找正电气系统的研制与应用[J].钢管,2009,38(6):64-68.

[6]陶海燕.PLC在钢管冷拔机电气控制系统中的应用[J].钢管,2010,39(6):57-59.

[7]宗波,李淑彬,王国顺.基于PROFIBUS现场总线的水压试验机控制系统[J].钢管,2011,40(3):55-58.

[8]陈昶.S7-300型PLC在立式锥形辊穿孔机顶杆小车上的应用[J].钢管,2012,41(2):67-72.

[9]张卫国.S7-300 PLC在冷弯设备中的应用 [J].电气技术,2007(3):87-91.

[10]朱明清.西门子S7-300 PLC在气体分段计量中的应用[J].自动化技术与应用,2011,30(1):65-67.

Numerical Control System Reform of Longitudinal Welded Pipe Prebending Machine

CHEN Liang,MIN Jiandong,LIU Jianjie

(Shashi Steel Pipe Factory of SINOPEC Petroleum Engineering Machinery Co.,Ltd.,Jingzhou 434001,Hubei,China)

Adopting numerical control DNC60 for welded pipe prebending machine synchronism exists some problems,such as bad reliability of synchronous control system,high equipment failure rate and so on,the upgrading and rebuilding were conducted for this system.Using Rexroth HNC-4 four-axis numerical control replaced the original DNC 60 numerical control,it enhanced four oil cylinders synchronism of welded pipe prebending machine M1 and M2,increased PROFIBUS-DP agreement communication between HNC-4 and PLC,improved synchronous matching procedure,and self-developed the general program module for data exchange between HNC-4 and PLC.The four oil cylinders synchronism of improved control system was improved,which effectively reduced the equipment failure rate and improved production efficiency.

welded pipe;prebending machine;control system;Rexroth HNC-4

TE973 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.03.010

陈 亮(1986—),男,助理工程师,主要从事焊管行业电气控制方面的设计工作。

2016-01-05

谢淑霞