小直径直缝焊管X射线检测双壁法的灵敏度比较*

林春明,杨伟芳,史文华,邓世林,杨 哲,沈 阳,伍安威,潘琪伟,李来忠,谈恩慧,陆 思

(1.浙江金洲管道工业有限公司,浙江 湖州 313000;2.上海申仕展览服务有限公司,上海201700;3.湖州市质量技术监督检测研究院,湖州313000)

小直径直缝焊管X射线检测双壁法的灵敏度比较*

林春明1,杨伟芳1,史文华1,邓世林1,杨 哲2,沈 阳1,伍安威3,潘琪伟1,李来忠1,谈恩慧1,陆 思1

(1.浙江金洲管道工业有限公司,浙江 湖州 313000;2.上海申仕展览服务有限公司,上海201700;3.湖州市质量技术监督检测研究院,湖州313000)

由于检测设备结构和管径等原因,采用X射线对小直径直缝焊管检测时无法实现单壁透照而要进行双壁透照检测,但不同标准中双壁透照技术对不同透照厚度像质计相对灵敏度的要求有所不同。为了能更准确地应用相关标准,对API SPEC 5L(第45版)和GB/T 9711—2011,NB/T 47013.11—2015,SY/T 4109—2013,ISO 17636-2: 2013,ISO 10893-7: 2011 和 2013 ASME Code Sec V NDE等标准中单壁透照和双壁透照的像质计(IQI)指数和灵敏度进行了比较,对比结果对焊管设计及直缝焊管制造厂家有一定的借鉴作用。

焊管;检测;X射线实时成像;双壁透照;像质计灵敏度

小直径直缝焊管在X射线实时成像检测时,由于检测设备结构和焊管直径等原因,无法采用单壁透照技术,一般508mm直径以下的直缝焊管就考虑采用双壁透照技术。焊管检测时常用的标准有 API SPEC 5L《管线钢管规范》第 45版(以下简称 API SPEC 5L(第 45版))和 GB/T 9711—2011《石油天然气工业管线输送系统用管》(以下简称GB/T 9711—2011)等,这两个标准中只对射线检测单壁透照技术的像质计指数给出了要求,而没有对射线双壁透照时的像质计灵敏度指数给出要求。

本研究通过对国内外相关标准规范中的双壁透照像质计指数以及像质计灵敏度值进行比较分析,结论可以为X射线实时成像设备对小直径直缝焊管的双壁透照检测提供一定的参考。

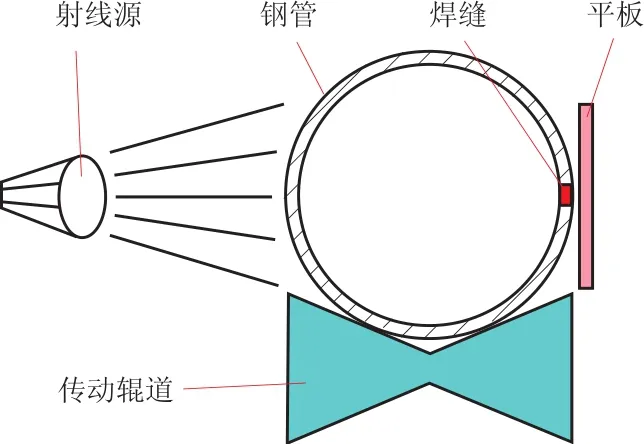

1 内外单壁单影成像的像质计指数

射线透照工艺是指为达到一定要求而对射线透照过程规定的方法、程序、技术参数和技术措施等。像质计指数是其中重要的一环,它在胶片和平板等上面的影像,可以作为一种永久性的证据,表明射线透照检验是在适当的条件下进行的。焊管的射线实时成像透照检验工艺,一般是选择单壁内透法,射线胶片法采用内外壁透照法。螺旋埋弧焊管X射线实时成像内壁单透和内外壁单透工艺如图1所示。

图1 螺旋埋弧焊管X射线实时成像内壁单透和内外壁单透工艺

API SPEC 5L(第 45版)和 GB/T 9711—2011对焊管X射线检测单壁单影的灵敏度指数有具体要求。标准中射线检验用ISO线型像质计和ASTM型像质计的指数要求见表1和表2。

表1 射线检验用ISO线型像质计(IQI)

表2 射线检验用ASTM线型像质计(IQI)

X射线检测单壁透照技术线像型像质计的选择比较简单,无论是胶片法,还是实时成像法,只要按照表1和表2中的焊缝厚度,直接选择指定的金属丝号码即可,两者都使用同样的像质计指数。目前,国内焊管厂的射线设备基本上都能满足API SPEC 5L(第 45版)和 GB/T 9711—2011的像质灵敏度指数要求。

2 不同标准中双壁透照像质计灵敏度指数

对焊管进行X射线检测时,无论是胶片法还是实时成像法,原则上都采用的是内透单壁法。但有时由于检测设备的结构和焊管直径或者其他原因,导致射线机无法深入焊管内部,或者成像介质无法在焊管内壁工作等,就必须采用外壁双面透照法,小直径直缝焊管的X射线检测就存在这样的问题。小直径直缝焊管X射线实时成像双壁透照法工艺如图2所示。

图2 小直径直缝焊管X射线双壁透照法工艺

采用双壁透照法,即意味着X射线将透过双层钢管壁厚(另一层是焊缝厚度)而到达成像介质,即胶片或者平板等,像质计灵敏度指数自然不同于单壁单影。这种变化,对于X射线检测普遍使用胶片法的厂家来说,可能影响并不大,因为胶片法灵敏度相对较高,而且胶片法还可以通过选择胶片种类,即使用小颗粒度胶片或其他工艺手段增加灵敏度。但对于普遍采用X射线数字实时成像的焊管制造厂家来说,这种影响就会较大,因为平板成像的灵敏度低于胶片法,且平板本身影像数据也是受自身条件的制约,不如胶片法灵活。

下面对国内外射线检测标准中的双壁透照灵敏度指数和灵敏度进行分析和比较。

2.1 ISO 17636:2013标准

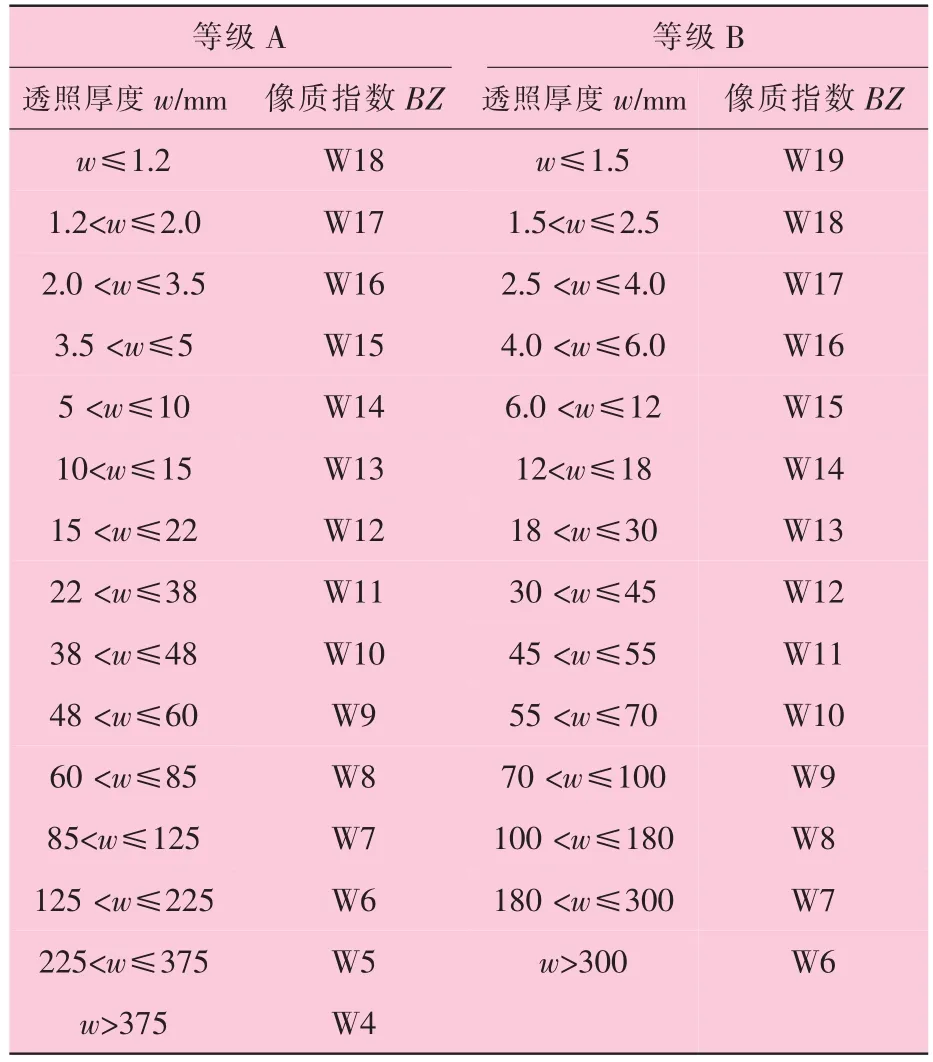

ISO 17636:2013可分为ISO 17636-1:2013《焊缝无损检测·射线照相检测 第1部分:X射线和γ射线照相胶片技术》和ISO 17636-2:2013《焊缝无损检测·放射线检验 第2部分:带数字探测器的X射线和γ射线技术》。ISO 17636:2013把射线照相技术分为两个等级,A为普通级,B为较高级。技术的选择应在检测前规定,当等级A的灵敏度无法达到要求时,才应用等级B的检验技术。

ISO 17636-2:2013中双壁单影透照像质计在检测器(平板)侧的A级和B级参数要求见表3。

表3 ISO 17636-2:2013双透技术双影或单影最低像质指数(A级和B级)

采用双壁透照时,像质计置放在平板一侧,无论选择A级还是B级,灵敏度指数相对于本应置放在射线源侧来说都是比较宽松的。把像质计置放在平板一侧,应该是不得已的做法,对焊管而言,把像质计置放在焊管内管端两侧也是可行的。ISO 17636-2:2013规定了像质计置放在平板一侧的像质计指数,照此做也是标准所允许的。笔者建议,在此状态下调节灵敏度时,不必拘泥于表3的A级像质计指数,如果内控可行的话,应相应增高灵敏度级别,及执行表3的B级或更高的灵敏度。

2.2 NB/T 47013.11—2015标准

NB/T 47013.11—2015《承压设备无损检测 第11部分:X射线数字成像检测》是2015年9月才开始实施的新标准。NB/T 47013.11—2015中双壁透照像质计置于X射线机测的图像灵敏度要求见表4。该标准参考了欧洲标准,并结合我国射线检测的实际情况,设置了AB级 (中灵敏度技术)和B级(高灵敏度技术),但标准中没有明确何种情况下选用AB级或B级。

表4 NB/T 47013.11—2015双壁透照像质计置于X射线机测的图像灵敏度要求

NB/T 47013—2015是国内使用比较成熟和普遍的承压设备无损检测标准,NB/T 47013.11—2015中增加了X射线数字成像检测,设置了AB级和B级。在对小直径直缝埋弧焊管进行X射线检测时,不同标准对像质计灵敏度指数和灵敏度的要求有所不同。API SPEC 5L(第45版),GB/T 9711—2011单透的像质计灵敏度指数和NB/T 47013.11—2015小直径焊管AB级和B级双壁透照时常用的像质计灵敏度指数和灵敏度对比见表5。表5中灵敏度相对值S=基本线径(mm)/透照厚度(mm)。

表5 不同标准中像质计灵敏度指数和灵敏度的对比

由表5可以看出,API SPEC 5L(第45版)和GB/T 9711—2011单壁单影灵敏度指数和灵敏度,与NB/T 47013.11—2015双壁透照像质计置放于X射线机侧的AB级和B级的灵敏度指数和灵敏度,存在一定的交集,且相互接近,但到了B级,也就是高灵敏度技术上,差距就拉大了。比如某国外著名品牌数字平板探测器设备是这样描述其灵敏度的:对于移动速度4~8 m/min的动态成像,对比灵敏度可达到2%~2.5%,静态成像灵敏度达到1%。表5中NB/T 47013.11—2015的AB级像质计灵敏度大多数都能满足设备要求,个别接近于1%。对于B级高灵敏度技术而言,则不少灵敏度是低于1%的。无论是设计单位,还是制造单位,对焊管X射线实时成像检测时,均面临检测灵敏度是否能满足标准要求的问题。

2.3 ISO 10893-7:2011标准

ISO 10893-7:2011《钢管的无损检测 第7部分:用于缺陷探测的焊接钢管的焊缝数字射线探伤》中6.6标明 “应采用单壁透照技术。若因尺寸,实际上不能采用此技术时,买卖双方同意,允许采用双壁透照技术。”同时又在7.3标明“对于双壁透照技术,所用的图像质量应为用壁厚的两倍来执行。”可见这种做法除了增加焊管直径上的距离外,透照两倍的壁厚执行的就是两厚度值的单壁透照像质计灵敏度值。该标准对于焊管外双壁单影实时成像检测来说,应该说是相当宽容的,可操作性较强。

另外,SY/T 4109—2013《石油天然气钢质管道无损检测》中丝径的选取方法是根据透照厚度w来决定的,见表6。

表6 SY/T 4109—2013透照厚度的确定

表6中关于透照厚度的选择是沿袭旧版标准JB/T 4730和旧版GB/T 3323的做法,即双层透照(含双壁单影)的透照厚度也是在母材厚度上乘以2倍,焊缝每个单面有余高时则加2mm。根据笔者多年的经验,SY/T 4109常被用在焊管和无缝钢管现场对接焊缝检测的射线胶片法上,而焊管制造厂家使用相对较少。但随着便携式X射线实时成像技术在现场对接的使用越来越普遍,这种现象将会有所改变。

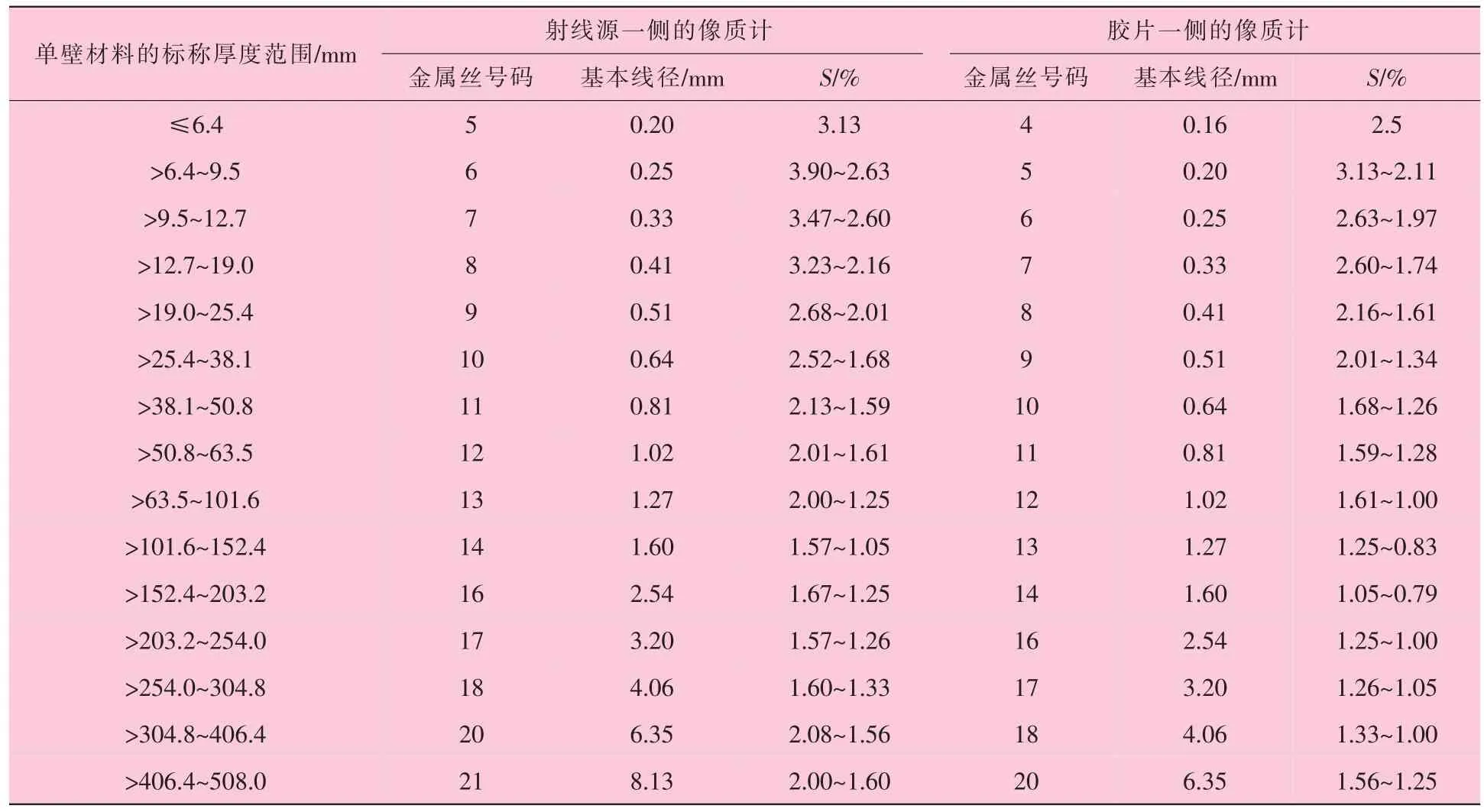

2.4 ASME Code Sec V NDE标准

2013 ASME Code Sec V NDE中在射线源侧和胶片侧的像质计选用和灵敏度S见表7。ASME Code Sec V NDE在射线检测中的权威性是一致公认的。2013 ASME Code Sec V NDE中“第二章射线照相检验”中T276.2中明确说明:有余高的焊缝,像质计放置处的厚度是工件的公称单壁厚度加上不超过《规范》允许的焊缝余高估计值;没有余高的焊缝,像质计放置处的厚度是单壁公称厚度。ASME Code Sec V NDE含义很明确,射线双壁单影的像质指示和单壁单影是一样的,即射线检测双壁单影执行的是单壁单影的灵敏度。

表7 2013 ASME Code Sec V NDE中在射线源侧和胶片侧的像质计的选用及其灵敏度

由表7可见,2013 ASME Code Sec V NDE中单壁单影在射线源一侧的灵敏度要求与上述标准相比并不高,但是双壁单影若采用单壁单影的像质计灵敏度,这个要求相对较高。也就是说,透照厚度在加倍的状况下,依旧使用原来的像质计灵敏度,而且该参数还受到管壁厚度﹑直径和管电压等诸多因素影响,此种情况下的灵敏度参数是否可靠是值得考虑的问题。或许有人会利用2013 ASME Code Sec V NDE中单壁单影的在胶片一侧的灵敏度来满足此项灵敏度,但是业内人士都知道,胶片侧的像质计不能反映几何条件劣化时因清晰度受影响而造成的灵敏度损失,而焊缝中裂纹类平面状缺陷的检出在很大程度上受清晰度的影响,所以胶片侧像质计灵敏度只是一种不得已的像质评价方法。而小直径焊管不同于许多锅炉压力容器产品有封口入孔等限制,尽管是实时成像双壁单影,但在焊管口还是能把像质计放在射线源一侧的,依据ASME Code Sec V NDE规则,只有内壁不可进入,像质计方可放在胶片侧。所以在这种前提下,若还是把像质计放在胶片一侧,显然不是妥当的。

2013 ASME Code Sec V NDE在强制性附录的附录Ⅱ实时射线透视检验法II-260校验指出,系统校验应在静态下进行,应满足T-276中对像质计(IQI)的要求,也就是满足射线胶片法对于像质计指数的要求。

3 结 语

本研究通过对国内外相关标准规范中的双壁透照像质计指数及像质计灵敏度值的分析和比较,可以看出,API SPEC 5L(第45版)和GB/T 9711—2011中只有对单壁单影像质计灵敏度的要求,而没有对双壁单影像质计灵敏度的要求。NB/T 47013.11—2015﹑ SY/T 4109—2013﹑ ISO 17636-2: 2013﹑ ISO 10893-7: 2011 和 2013 ASME Code Sec V NDE等国内外标准的覆盖面比较广,其中双壁透照技术对不同透照厚度像质计相对灵敏度的要求不一,各有特色。

焊管射线实时成像检测技术运用双壁法的现象并不普遍,目前主要应用于小直径直缝焊管。随着复合管等技术的发展,小直径直缝焊管在品种和质量上度会再上新台阶,其用途和市场将会更为广阔。射线检测在这方面具有独特的优势,但采用X射线实时成像双壁法检测时会涉及到不同标准及灵敏度的选择,希望本研究能对焊管设计及直缝焊管制造厂家有一定的借鉴作用。

[1]强天鹏.射线检测[M].昆明:云南科技出版社,2001.

[2]王晓雷.承压类特种设备无损检测相关知识[M].北京:中国劳动社会保障出版社,2007.

[3]强天鹏,李衍.焊缝双壁或多层透照时灵敏度的评价[J].无损检测,2003,25(5):260-263.

[4]API SPEC 5L:2001(第 45 版),管线钢管规范[S].

[5]GB/T 9711—2011,石油天然气工业管线输送系统用管[S].

[6]ISO17636-2:2013,Non-destructivetestingof welds-Radiographic testing-Part 2:X-and gamma-ray techniques with digital detectors[S].

[7]NB/T 47013.11—2015,承压设备无损检测第11部分:X射线数字成像检测[S].

[8]ISO 5579:1998,Non-destructive testing-Radiographic examination of metallic materials by X-and gamma rays-Basic rules[S].

[9]ISO 10893-7:2011,Non-destructive testing of steel tubes-Part 7:Digital radiographic testing of the weld seam of welded steel tubes for the detection of imperfections[S].

[10]SY/T 4109—2013,石油天然气钢质管道无损检测[S].

[11]郑世才.新型双丝像质计设计无损检测[J].无损检测,2007,29(12):20-23,38.

[12]林春明,杨伟芳,陈珂.线型像质计在焊管探伤中的实际应用[N].世界金属导报,2011-06-21(19).

[13]高杰宗,宁宇.JB/T 4730与DL/T 821在管道焊缝射线底片像质计灵敏度要求上的差异[J].无损检测,2015,39(1):39-42.

[14]2013 ASME Code Sec V NDE,Art2,Radiographic Examination[S].

[15]宁宇,周杰,高杰宗.线型像质计在RCC-M与JB/T 4730 中的应用比较[J]. 无损检测,2015,39(3):35-37.

Sensitivity Comparison of Double-wall X-ray Detection for Small Diameter Longitudinal Welded Pipe

LIN Chunming1,YANG Weifang1,SHI Wenhua1,DENG Shilin1,YANG Zhe2,SHEN Yang1,WU Anwei3,PAN Qiwei1,LI Laizhong1,TAN Enhui1,LU Si1

(1.Zhejiang Jingzhou Pipe Co.,Ltd.,Huzhou 31300,Zhejiang,China;2.Shanghai Shenshi Exhibition Service Co.,ltd.,Shanghai 201700,China;3.Huzhou Quality and technical supervision inspection institute,Huzhou 313000,Zhejiang,China)

During smalldiameterlongitudinalwelded pipe detection,adopting X-ray cannotrealize single-wall transillumination because of detection equipment structure and pipe diameter,so double-wall transillumination should be conducted.In different standard,the sensitivity requirements of different transillumination thickness image quality indicator(IQI)for double-wall transillumination are different,in order to accurately apply the relevant standards,the index and sensitivity of single-wall transillumination and double-wall transillumination IQI were compared in some standards,such as API SPEC 5L(45th edition),GB/T 9711—2011,NB/T 47013.11—2015,SY/T 4109—2013,ISO 17636-2:2013,ISO 10893-7:2011 and 2013 ASME Code Sec V NDE,the contrast results will provide certain reference for welded pipe design and longitudinal welded pipe manufacturers.

welded pipe;detection;X-ray real-time imaging;double-wall transillumination;IQI sensitivity

TE973.6 文献标志码:B DOI:10.19291/j.cnki.1001-3938.2016.03.007

浙江省重大科技专项重点工业项目“油气井用高性能实体膨胀套管及检测技术研究”(项目号2013C01084)。

林春明(1963—),男,上海市人,无损检测责任工程师,无损检测技师,现主要从事焊管无损检测质量和设备的管理工作。

2016-01-13

罗 刚