激光熔覆功率对原位合成TiB/TiN涂层组织和摩擦性能的影响

李 敏, 蔡 杰, 邓 彪, 袁斌霞, 吴懋亮

(上海电力学院 能源与机械工程学院, 上海 200090)

激光熔覆功率对原位合成TiB/TiN涂层组织和摩擦性能的影响

李 敏, 蔡 杰, 邓 彪, 袁斌霞, 吴懋亮

(上海电力学院 能源与机械工程学院, 上海 200090)

以光学显微镜(OM)、X射线衍射分析(XRD)、扫描电子显微镜(SEM)和电子探针(EPMA)方法分析涂层相组织结构和显微形貌,采用硬度测试仪及滑动磨损机测试涂层硬度及耐磨性能.结果表明,涂层中原位合成了TiB和TiN强化相颗粒,分别呈现针棒状形貌组织和等轴晶形貌组织;激光功率对组织形貌影响较大,随着激光功率的提高,熔覆层的硬度和耐磨性能呈上升的趋势;母材的磨损机制主要为疲劳磨损,而熔覆层金属的磨损主要由疲劳磨损和磨粒磨损共同作用,其中磨粒磨损占主体作用.

激光熔覆; 原位合成; TiB-TiN强化相; 摩擦磨损

钛合金较差的耐磨性能限制了钛合金在苛刻摩擦领域的应用.[1]采用激光熔覆的方法在钛合金的表面涂覆耐磨涂层,以其经济、高效、快捷而成为钛合金表面强化技术的重要手段之一.[2-3]采用原位合成的陶瓷-金属基复合涂层以其优异的抗磨损性能被国内外研究学者所关注.北京航天航空大学王华明课题组[4-5]从高硬度、反常的硬度、温度关系、金属键与共价键共存的强原子间键合力等独特性质考虑,“原位”生成氮化物以及金属间硬质化合物(Ti5Si3,NiTi,Ti2Ni3Si)等耐磨涂层,利用生成的高硬质粒子在强韧性基体中均匀弥散分布获得良好的耐磨性能,涂层与基体结合良好,耐磨性能比原始钛合金提高数百倍.杨玲玉等人[6]采用TiCN/Ti熔覆Ti-6Al-4V复合涂层,采用TiCN,TiO2,Ti的复合组织熔覆层,表面的硬度得到了大幅提高,是基材硬度的3~6倍,表面最高硬度模量为14 GPa,熔覆层和基体的耐磨系数分别为0.48和0.34,获得的熔覆层与基体结合良好,但熔覆层存在大气孔.

孙荣禄等人[7-8]在Ti-6Al-4V合金上分别添加金属间化合物TiN,Cr3C2,TiC,TiB2-TiC- M23(CB)6为增强相增强NiCrBSiC粉末耐磨性,结果表明,在优化工艺参数下可以获得连续、均匀、无裂纹和气孔的熔覆层.其表面硬度达到了2 100~2 300 HV.MOLIAN P A等人[9]在TC4合金表面激光熔覆BN和BN-NiCrCoAIY复合涂层,分析表明,涂层中存在TiN和TiB2等相,BN和BN-NiCrCoAlY涂层的硬度范围在1 200~1 600 HV,其最大硬度约是TC4合金激光重熔表面硬度的2倍;分别将激光熔覆BN和BN-NiCrCoAlY两种涂层与激光重熔层和时效硬化基材进行了滑动磨损试验,对比发现,激光熔覆层的耐滑动磨损性约是时效硬化态和表面重熔钛合金的10~200倍.EMAMIAN A S F C等人[10]在TC4合金上激光熔覆TiC复合涂层,涂层的硬度达到1 150 HV.

TiB和钛及钛合金在热力学上相容,密度与钛相近,泊松比相同,热膨胀系数与钛合金相差在50%以内,而TiB的杨氏模量为550 GPa,是钛合金的5倍,抗拉强度比钛大很多,因此最近很多研究者认为TiB是最适合作为高温钛合金复合材料的增强体之一.TiN在高温下具有优异的塑性变形能力.

TiB和TiN结合为复合强化钛基合金,有望将高温硬度和高温变形能力结合起来,使熔覆涂层具有更好的强化效果及高温化学稳定性,产生足够的变形能力和断裂韧性.而以Ti-BN体系为原料原位合成强化涂层的研究较少,并且系统地研究热输入对熔覆涂层组织和性能关系的研究报道也很少,而热输入是影响涂层组织和性能的一个重要指标.

因此,本文采用Ti-BN作为原材料,利用高功率半导体激光器原位合成TiN和TiB复合陶瓷强化Ti基熔覆层,研究激光热输入对组织和耐磨性能的规律,对激光熔覆原位涂层机理的研究提供一定的指导意义.

1 实验材料及方法

1.1 实验材料

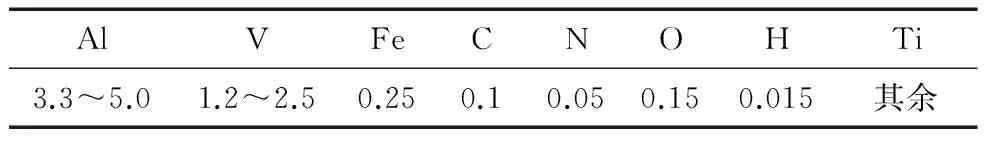

实验用的熔覆基材是挤压态的Ti3Al2V合金,化学成分如表1所示.纯Ti粉末和h-BN粉末均为化学分析纯,含量为99.9%

表1 Ti-3Al-2V基板化学成分 %

1.2 实验方法

(1) 试板准备 将熔覆基材Ti3Al2V合金尺寸加工为100 mm×20 mm×8 mm的3块试样.熔覆前试样先经砂轮和砂纸手工打磨;用3%HF+6%HNO3水溶液进行酸洗,去除表面的氧化层,然后采用丙酮或酒精清洗表面油污,最后烘干其表面待用.实验时将试板置于充满保护气氩气(纯度大于等于99.99%)的气槽中,防止在熔覆过程中的氧化.

(2) 粉末准备 将纯Ti粉末和h-BN粉末实验配比计算称量后机械混合均匀,再用干燥箱进行120 ℃下2 h的烘干处理,放入送粉器中,在熔覆过程中进行送粉.

(3) 实验设备及方法 采用DL-035Q半导体激光器,激光最大功率为3 500 W,激光聚焦光斑尺寸为3.3 mm×2 mm,激光波长为808 nm.在进行激光熔覆工艺时,激光扫描方向和其快轴方向垂直.送粉方式为侧向送粉.实验采用600 W, 1 000 W,1 400 W 3种不同的激光功率.其他的实验参数选用相同:h-BN与Ti摩尔比例为1∶4,激光扫描速度为6 mm/s,保护气体流量为15 l/min,送粉量为7.10 g/min.

从熔覆层上沿平行于熔覆方向截取10 mm×5 mm方块,经过砂纸机械打磨、丙酮清洗获得金相样品.金相实验观察试样抛光后用腐蚀剂进行浅腐蚀和深腐蚀(浅腐蚀为0.5%HF水溶液,深腐蚀为13%HF+26%HNO3水溶液),最后用酒精清洗,热风吹干后用德国LEICA DM6000进行光学显微组织观察.XRD测试仪器型号为D/max 2550 VL/PC,加速电压为35 kV,电流为200 mA,采用Cu靶(λ=0.154 060 nm),扫描速度为3(°) /min.

本实验采用JSM-6460和JSM-7600扫描电镜对SEM样品进行微观组织的形貌分析以及对摩擦试样的表面进行观察,用EPMA进行元素分析.硬度测试在SCTMC(HVS-10)试验机上进行,硬度测量载荷为0.5 kg,加载时间为15 s.为了保证实验数据的可靠性,在每个样品的同等位置测试3次.

利用滑动摩擦机(型号MMW-1A)对熔覆层和基材的磨损性能进行测试,样品尺寸大小为7 mm×7 mm×8 mm,载荷为100 g,摩擦副选择烧结的Al2O3陶瓷,硬度为1 800 HV,测试样品的转动速度为100 r/min,转动半径为23 mm,每隔10 min测试摩擦磨损高度,总磨损时间为60 min.测试每个磨损试样样品每隔10 min后的损失高度,测量精度为±0.001 mm,每个试样每个状态测试3次.

2 实验结果与分析

2.1 激光功率对熔覆层宏观形貌的影响

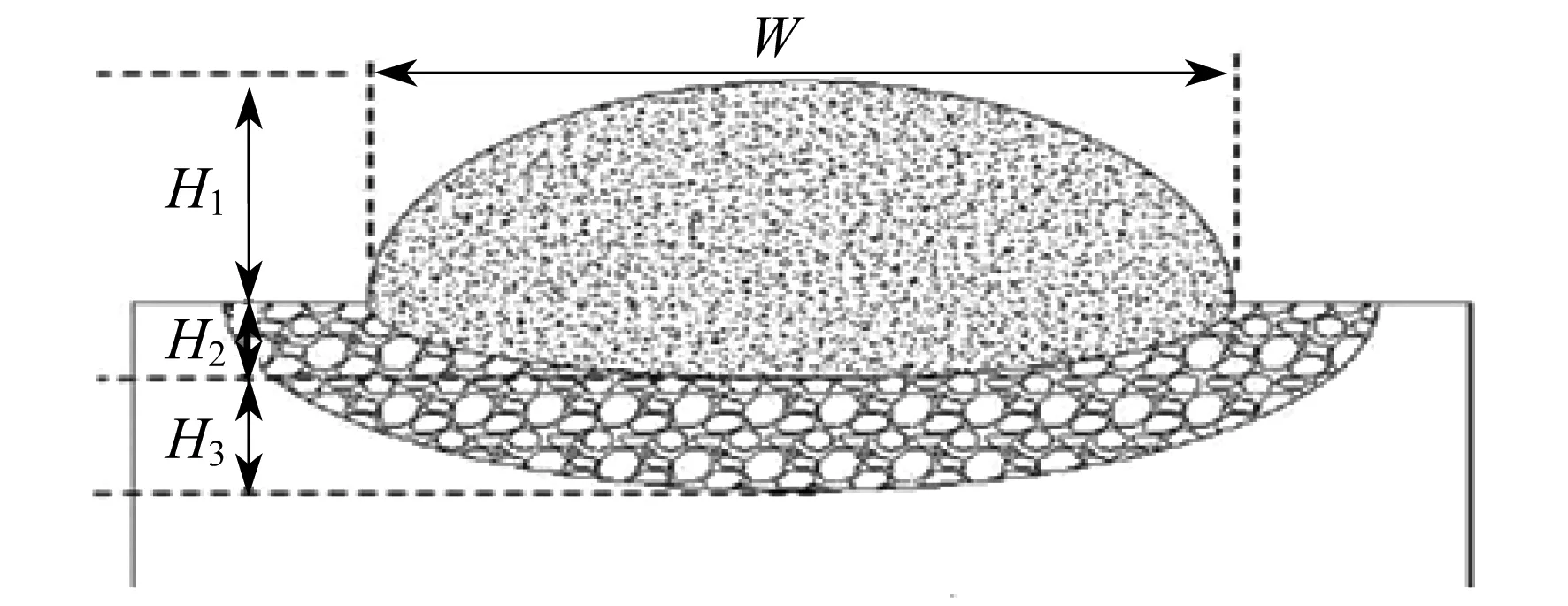

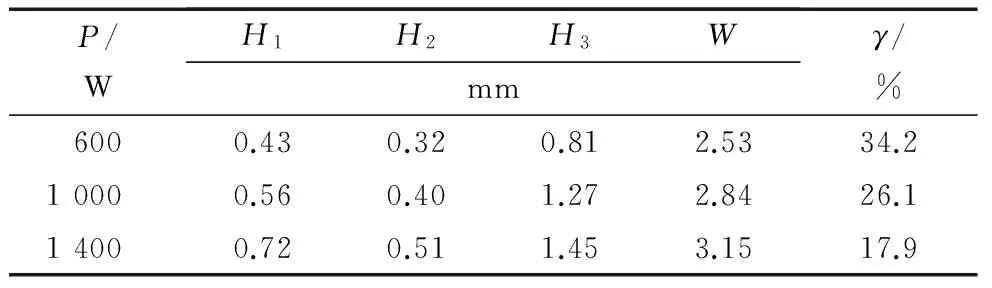

图1为不同激光功率下熔覆涂层形貌.表1为不同激光功率下熔覆层的宏观尺寸.

注:H1—熔覆层厚度;H2—熔覆层的渗透深度;H3—热影响区深度;W—熔覆宽度.

图1 不同激光功率下熔覆层的宏观形貌

由表1可知,熔覆层厚度H1,H2,H3,W都有所增加,但是稀释率(γ)降低.这是因为激光功率的提高,熔覆粉末对激光的吸收量增多,熔覆过程中熔化金属量增多,导致熔覆层厚度、深度和宽度增大.热输入随着激光功率的增大而增大,H2增高,同时W和H1也呈增加的趋势,然而熔覆层中熔化粉末增加的量比熔覆层中熔化母材增加的量多,使得稀释率反而出现了下降趋势.

表1 不同激光功率下溶覆层的宏观尺寸

2.2 激光功率对显微组织的影响

图2是不同激光功率下获得的熔覆层的XRD测试曲线.由图2可知,在激光功率为600 W的条件下,获得的熔覆层主要由α-Ti,TiN,Ti4N3-x相组成,另外还残留h-BN和一些未知相,并且在XRD图谱中并没有检测到TiB的衍射峰,说明在激光功率较低的情况下,熔覆层原始粉末并没有完全反应,没有生成TiB.

图2 不同功率下的XRD图谱

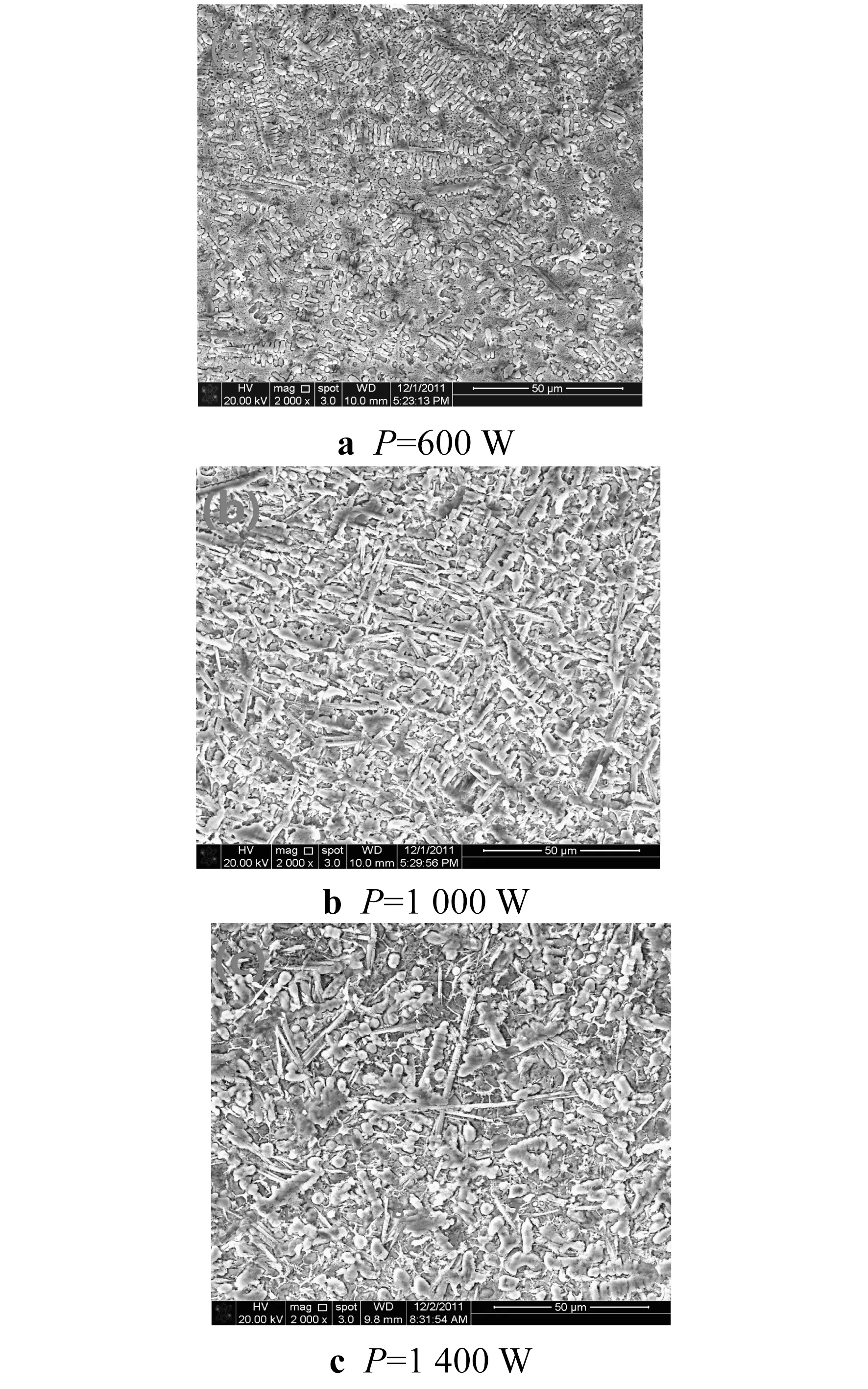

当激光功率为1 000 W时,XRD测试曲线出现了TiB的衍射峰,表明熔覆层中形成了TiB,此时获得的熔覆层主要由α-Ti,TiB,TiN相组成.当激光功率为1 400 W时,XRD测试曲线依旧存在TiB,TiN,α-Ti的衍射峰,即获得的熔覆层主要由α-Ti,TiB,TiN相组成.由于原始粉末是由Ti粉和BN粉末组成的,并不含有TiB和TiN陶瓷相,由此表明是在反应过程中生成了强化颗粒TiB和TiN,将其称为激光熔覆原位合成了TiB和TiN陶瓷相.不同激光功率条件下,熔覆层上层的显微组织如图3所示.

图3 不同激光条件下熔覆层上层显微组织

由图3可知,在激光功率为600 W时,分布在熔覆层内的主要是细小均匀的等轴树枝晶.随着激光功率的逐渐升高,有两种形貌的强化相生成:一种是等轴树枝晶,另一种是针棒状组织.并且两种形貌组织相的尺寸也随着激光功率的升高而略有增大.在激光功率为1 000 W时,针棒状组织细小(絮状组织),尺寸大小约为15 μm×100 nm.在功率为1 400 W时,针棒状组织尺寸不均匀,尺寸范围为15 μm×100 nm~20 μm×1 μm.对图3c中多处的针棒状组织和等轴树枝晶组织采用EPMA进行分析,根据EPMA的分析结果可知,等轴树枝晶主要含有Ti和N元素,针棒状组织由Ti与B组成.结合XRD分析结果可以判定,树枝晶为TiN,针棒状组织为TiB.

2.3 激光熔覆层的显微硬度

图4为不同激光功率下熔覆组织的显微硬度分布曲线.

图4 . 不同激光功率下熔覆组织的硬度分布曲线

由图4可知,随着激光功率的增大,硬度呈明显的上升趋势.

在激光功率为1 400 W时,硬度最高达到1 100 HV0.5,约是母材的4倍(母材Ti3Al2V硬度为250 HV0.5).根据显微组织分析可知,熔覆层中出现TiB和TiN的增强相能够大幅提高熔覆层的显微硬度;单相的强化效果没有两相复合强化的效果好.

2.4 激光熔覆层的磨损性能

图5为不同激光功率下基体和熔覆层磨损高度与时间的关系曲线.

图5 不同激光功率下基体和熔覆层磨损高度与时间的关系曲线

由图5可知,随着激光功率的增大,相同时间内磨损高度的量在减少,磨损性能逐渐变好;激光功率为1 400 W时,相同时间内磨损高度的量只有母材的一半,而且在30 min时,对应点斜率最低,也就是说单位时间内磨损高度的量最小,磨损性能最好,此时摩擦磨损位置大概在熔覆层的中部,即熔覆层的中部磨损性能最好.

2.5 耐磨性能的分析

图6为不同激光功率条件下,熔覆层磨损30 min后的磨损形貌照片.从图6a可以看出,磨损表面具有典型的粘着磨损特征,其原因是母材为Ti-3Al-2V,显微硬度为260 HV,而对应的摩擦副为Al2O3,显微硬度高达1 800 HV,表面粗糙的Al2O3凸起物容易挤入母材,母材经历多次塑性变形并承受摩擦副表面的微凸体的切削作用,发生大块材料的转移和流失,出现比较宽和深的犁沟,属于明显的黏着磨损机制.

图6 母材和不同激光功率时熔覆层的摩擦磨损形貌

从图6b,图6c,图6d可以看出,磨损形貌主要为微犁沟磨损,其显示出颗粒磨损和疲劳磨损特征.熔覆层的组织由高密度的硬质增强相TiB和TiN组成,从而有效承载钛合金基体,摩擦副表面的微凸体很难压入熔覆层中产生犁削作用,而只能作为软质点通过显微切削和划痕的方式缓慢摩擦消耗材料,在反复摩擦过程中,强化相出现疲劳,有小颗粒脱落,但随着激光功率的增大,小颗粒脱落逐渐减少.脱落的小颗粒在摩擦过程中对熔覆层表面起到磨削作用,出现微犁沟.由此可知,熔覆层磨损机制主要表现为磨粒磨损机制和疲劳磨损共同控制.

3 结 论

(1) 在合适的激光工艺参数下,随着激光功率从600 W到1 000 W再到1 400 W的变化过程中;等轴树枝晶状的TiN逐渐粗大;针棒状的TiB呈现无明显相到细小絮状组织再到粗大尺寸不均匀针棒状组织的变化趋势.

(2) 随着激光功率的增加,硬度逐渐增大,熔覆层的最高硬度可达到1 100 HV0.5,是母材的4倍多.而且随着激光功率的增加,摩擦性能逐渐变好;母材的磨损机制主要为粘着磨损,而熔覆层金属的磨损表现为疲劳磨损和磨粒磨损共同作用,其中磨粒磨损占主导作用.

[1] WENG F,CHEN C Z,YU H J.Research status of laser cladding on titanium and its alloys: a review[J].Materials & Design,2014,58:412-425.

[2] ZHAO J W,HUA D,JIANG Z Y,etal.Hydrogen-induced hardening of Ti-6Al-4V alloy in β phase field[J].Materials & Design,2014,54:967-972.

[3] LIU Y H,NING Y Q,YAO Z K,etal.Hot deformation behavior of Ti-6.0Al-7.0Nb biomedical alloy by using processing map[J].Journal of Alloys and Compounds,2014,587:183-189.

[4] 冯淑容,张述泉,王华明.钛合金激光熔覆硬质颗粒增强金属间化合物复合涂层耐磨性[J].中国激光,2012,39(2): 60-65.

[5] 刘铭坤, 汤海波, 方艳丽,等.钛合金表面激光熔覆TiC/Ti-Ti2Co涂层耐磨性[J].激光技术,2011,35(4):444-447.

[6] 杨玉玲,刘常升,张多,等.激光熔覆-激光气体氮化方法制取TiCN-TiN复合熔覆层[J].东北大学学报,2007,28(9):1 289-1 292.

[7] 孙荣禄,郭立新,董尚利,等.钛合金表面激光熔覆NiCrBSi-TiC复合涂层的组织研究[J].中国激光,2001,28(3):275-278.

[8] 孙荣禄,杨德庄,郭立新,等.激光工艺参数对钛合金表面NiCrBSi合金熔覆层组织及硬度的影响[J] .光学技术.2001,1(1):34-37.

[9] MOLIAN P A,HUALUN L.Laser cladding of Ti-6Al-4V with BN for improved wear performance[J].Wear,1989,130(2):337-352.

[10] EMAMIAN A S F C,KHAJEPOUR Amir.The Influence of combined laser parameters on in-situ formed TiC morphology during laser cladding[J].Surface & Coatings Technology,2011(1):124-129.

(编辑 胡小萍)

Effect of Laser Density on Microstructure and Wear Performance of In-situ Synthesized TiN-TiB/Ti Based Composite Coating by Laser Cladding

LI Min, CAI Jie, DENG Biao, YUAN Binxia, WU Maoliang

(SchoolofEnergyandMechanicalEngineering,ShanghaiUniversityofElectricPower,Shanghai200090,China)

The phase structure,microstructure,microhardness and wear performance of the composite clad layer are analyzed by optical microsccopy(OM),X-ray diffraction(XRD),scanning electron microscopy(SEM),electron probe microanalyzer(EPMA)micro-hardness tester and wear testing.The reasult indicates that TiN and TiB are in situ synthesized in the cladding layer and are compared with needle platelet and equiaxed type microstructures.Laser density plays an important role in microstructures.With the increase of laser density,microhardness and wear resistance rise,the main mechanism of the sbustrate is severe adhesive wear mechanism.However,the wear mechanism of cladding layer is a combination of adhesive and abrasive wear characteristics,and the abrasive wear characteristics is the main wear mechanism.

laser cladding; in-situ synthesis; TiB-TiN reinforced phases; wear performance

10.3969/j.issn.1006-4729.2016.05.006

2015-03-23

简介:李敏(1982-),女,博士,江西宜春人.主要研究方向为激光加工.E-mail:zzlimin@gmail.com.

TN249;TG174.45

A

1006-4729(2016)05-0437-06