纳米化学复合镀沉积机理研究方法

周衡志,顾宇强,王文浩,顾梦凡,方信贤,白允强

(1. 江苏省先进结构材料与应用技术重点实验室,江苏 南京211167)(2. 南京工程学院材料工程学院,江苏 南京 211167)

纳米化学复合镀沉积机理研究方法

周衡志1,2,顾宇强2,王文浩2,顾梦凡2,方信贤1,2,白允强1,2

(1. 江苏省先进结构材料与应用技术重点实验室,江苏 南京211167)(2. 南京工程学院材料工程学院,江苏 南京 211167)

周衡志

在总结了化学复合镀主要机理和沉积模型的基础上,从微观动力学和电化学两个角度入手,综述了微观形貌观察法、电化学研究法、电化学结合谱法等国内外关于纳米化学复合镀沉积机理的研究方法,并指出了各方法的优缺点。微观形貌观察法主要是借助于先进的形貌观察手段探讨复合镀层中各种微粒的运动规律,从而总结沉积机理。电化学方法则是应用混合电位理论,结合X射线谱、拉曼光谱、XPS等谱法分析,通过开路电位、极化曲线和伏安曲线电化学测量侧重讨论纳米化学复合镀过程中的沉积步骤、阴阳两极电化学反应反应速率、各沉积产物的沉积电位变化等内容,进而总结出复合镀层的沉积机理。最后,对纳米化学复合镀沉积机理研究方法的发展方向进行了展望。

纳米化学复合镀;沉积机理;电化学法;谱法

1 前 言

纳米复合镀层由于独特物理及化学性能的A12O3[1]、碳纳米管[2]、MoS2[3]、SiC[4]等纳米粒子的加入,各项性能均优于微米复合镀层,在航空、航天和交通运输等多个领域具有越来越多的应用。但纳米化学复合镀镀液体系复杂,影响因素甚多,新颖制备工艺层出不穷[5-7],因此多种化学复合镀机理共存,复合沉积机理的研究对于制备高性能的纳米复合镀层具有十分重要的意义。

目前,关于复合沉积机理研究工作的系统报道鲜见,对于沉积过程机理的研究方法尚没有统一的定论。本文在总结了化学复合镀主要机理的基础上,综述了近几年国内外关于沉积机理的研究方法,为后续的研究提供可参考的依据。

2 纳米化学复合镀机理

化学复合镀层中的基体金属是通过氧化还原反应得到的,而镀液中添加的微粒具有很强的化学稳定性,不参与化学镀覆沉积反应,所以不影响基体金属的沉积过程,只是发生共沉积。因此,化学复合镀沉积可以分成基体金属沉积以及伴随的微细颗粒沉积两部分。目前,报道的复合镀沉积的机理主要有:吸附机理、力学机理[8]及电化学机理[9]。化学镀Ni-P合金目前的沉积机理有原子氢、氢化物传输、电化学及羧基-镍离子配位这4种理论。化学复合镀的沉积机理模型主要有:①Guglielmi模型——两步吸附机理[10],不考虑工艺参数的影响,表面吸附有离子层的微粒首先被可逆地吸附在阴极表面,然后随着部分吸附层的还原,微粒与还原产物发生强吸附而不可逆地进入镀层;②MTM模型[11]——五步沉积机理,忽略电极/溶液界面、微粒/电极相互作用,提出吸附层首先在微粒表面形成,该微粒在外力作用下通过流动层和扩散层到达阴极表面,最后微粒发生吸附而被嵌入镀层;③Valdes模型[12]——微粒快速沉积机理,定量地描述镀液中距电极表面一定距离内微粒的流体力学运动规律;④抛物线轨道模型[13],考虑微粒的受力情况,评估微粒按抛物线轨道共沉积的速率;⑤Hwang模型[14],改进了Guglielmi模型,认为吸附不同种类的微粒,电极反应决定微粒的共沉积速率,而动力学或扩散参数决定吸附速率。

3 纳米化学复合镀沉积机理研究方法

研究纳米化学复合镀机理的方法主要从微观动力学和电化学两个方法入手,动力学主要是借助于先进的形貌观察分析设备探讨复合镀层中各种微粒的运动规律,从而总结沉积机理;电化学则是侧重讨论在复合镀层沉积过程中沉积电位的变化、阴阳两极电化学反应的速率以及各离子的反应、析出、钝化等情况,进而总结出复合镀层的沉积机理。具体方法可分为沉积过程微观形貌观察法、电化学研究法、电化学结合谱法研究法等。

3.1 沉积过程微观形貌观察法

Vahid等[15]采用超声波诱导化学镀法在St-37钢表面成功制备了Ni-B-TiO2复合镀层,用SEM观察了复合镀层的形貌,发现镀层中TiO2微粒与Ni的原子团簇发生了均匀的共沉积。Xie Zhihui等[16]讨论了金属主盐浓度、pH值和温度对沉积速率的影响,发现沉积速率随着温度、H2PO2-浓度和pH值的增大而增大,随着络合剂浓度的增大而减小,结合SEM观察结果也发现在起初的0.5min内Ni首先发生置换沉积,随后同时发生置换沉积和自催化沉积,5min以后变为单一的自催化沉积。谢华等[17]提出复合粒子与基质金属共沉积是形成复合镀层的关键,复合粒子要进入镀层必须经过3个阶段:析出、嵌入金属基质,并向镀件表面输送,粒子附着于阴极镀件,粒子被阴极表面吸附,其中镀液中的微粒并没有吸附镀液中的正离子,该颗粒的吸附不是依靠电场力作用而主要是依靠外加机械力的作用。宿辉等[18]在进行Ni-P基纳米化学复合镀层制备研究时,通过吸附理论分析、提出了纳米SiCp/Ni-P化学复合镀层的形成过程机理,可分为4个步骤完成:镀液中的SiCp随溶液流动(搅拌)传送到镀件表面,并在液流冲击作用下在镀件表面发生物理吸附,吸附于试样上的SiCp被化学沉积的金属俘获,而镍的沉积是依靠镀件表面的催化作用,使H2PO2-分解出初始态原子氢,初始态原子氢在镀件表面参加还原反应,使Ni2+还原成镍,被吸附的SiCp与镍-磷合金共沉积到镀件表面,通过物理及化学吸附,嵌入到镀层,逐步形成复合镀层。

此法主要从纳米复合镀层的微观形貌和结构特点来分析复合镀层中各组成物的沉积过程和方式,缺乏对实际沉积过程的原位观察与分析。

3.2 电化学研究法

3.2.1 开路电位(OCP)法

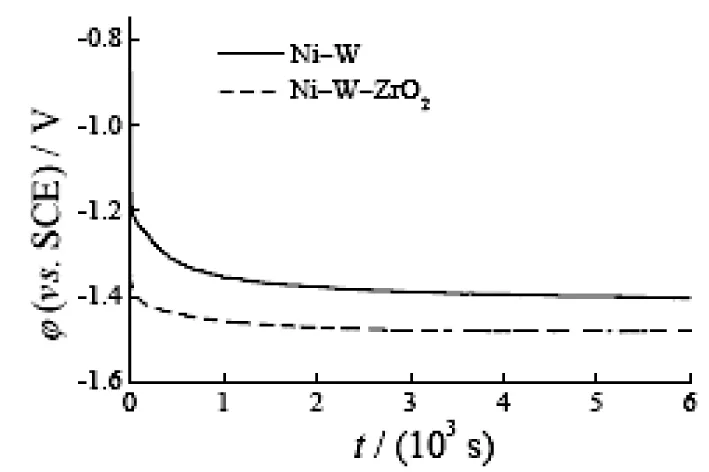

研究方法:以SCE为参比电极,基体材料为研究电极,Pt片为辅助电极并以电压表读数。金属的稳定电位不同,说明金属在镀液中的表面能不同。姚素薇等[19]通过电化学开路电位法研究了Ni-W/纳米ZrO2复合电极在质量分数为30%的NaOH溶液中的催化析氢性能,发现Ni-W/ZrO2纳米复合电极的稳定混合电位较Ni-W合金电极的发生了正移,其催化析氢活性及稳定性均优于Ni-W合金的,见图1。

图1 Ni-W合金电极与Ni-W/ZrO2纳米复合电极在30%NaOH溶液中的恒电流电解曲线[19]Fig.1 Electrolysis curves of Ni-W alloy and Ni-W/ZrO2nanocomposite electrodes in 30% NaOH solution[19]

QIN Tienan等[20]设计了一种原位方法观察了AZ31镁合金在化学镀Ni-P过程中,基体在镀液中的基体表面镀层的形貌变化,并采用开路电位测量方法研究了Ni-P的沉积过程,发现化学镀Ni-P的沉积过程包括镀层的形成(0~1800s)和镀层的增厚(1800~3600s)过程,其中镀层的形成过程又包括镍晶核的形核和长大过程、镀层的二维扩展和三维搭接过程。佟浩等[21]采用开路电位-时间谱技术表征了Ag-Si复合电极的沉积电位,并结合原子力显微镜、循环伏安法(CV)分析结果,得出了Ag离子发生沉积的开路电位和特征。Huang Guifang等[22]采用开路电位和循环伏安法分别测定了Fe/P的沉积电位。Van Der Kouwe E T[23]采用开路电位法研究了Ni的沉积过程。

开路电位分析方法在纳米复合镀沉积机理的研究中仅能表征沉积过程的沉积电位的变化,以此来推断沉积的基本过程,但不能准确反映镀液中的复合微粒的沉积,此法需结合其它分析方法来详细说明复合镀层的沉积过程。

3.2.2 极化曲线(PC)法

此法是将混合电位理论用于纳米化学复合镀反应动力学研究。具体研究方法:以SCE为参比电极,镀好的Ni-P合金基体材料作为研究电极,Pt片作对电极,用线性扫描法测量极化曲线。测量前,溶液通N2以排除溶液中的溶解氧。通过对极化曲线的分析,得到以化学镀电流形式所表示的反应速率,并将所得结果与样品化学镀所得到的反应速率相对照,以确定氧化时电子迁移数,进而阐明化学镀的反应机理。

张国栋[24]和刘贵昌[25]等采用电化学分析法测试了化学镀镍过程的极化曲线,验证了化学镀镍的原子氢电化学联合理论,用沉积电流密度i乘以Ni的电化当量(1.09mg/(cm2·h))求得Ni的沉积速率,沉积电流密度i可由阴极极化曲线外推法求得。谢治辉[26]通过极化曲线研究了3种不同溶液(阴极液、阳极液和完整镀液)的电化学行为,测定了主盐、还原剂浓度以及镀液pH和体系温度对化学镀镍沉积速率的影响,发现与直接在镁合金上化学镀镍后采用沉积前后重量差计算得到的沉积速率相比,化学镀镍的沉积过程只有通过测量完整的镀液体系的极化曲线才能真实地反映,而不能简单将由相互完全独立、毫无关联的阴、阳极半反应构成,同时根据Butler-Volmer公式推断出化学镀液体系的镍沉积过程属于混合控制,其表观反应活化能为42.89kJ·mol-1。

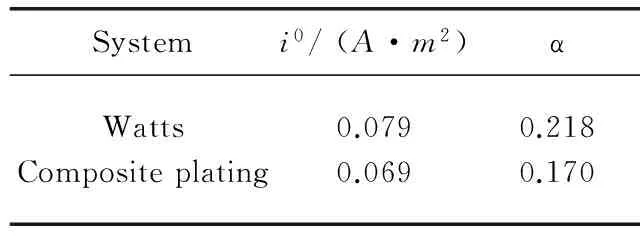

此类研究工作均可为PC法研究纳米化学复合镀沉积速率提供可鉴之处。王永丽等[11]在CHI 660A型电化学工作站上采用三电极体系,选用10mV/s的扫描速率、间歇式空气搅拌方式,测试了Watts镀液和复合镀液在23℃下的阴极极化曲线,并采用Tafel曲线外延法求得纳米SiC/Ni-P体系相应阴极反应的动力学参数,结果表明SiC微粒与金属Ni的共沉积基本遵循Guglielmi的两步吸附机理;Watts镀液中阴极反应的交换电流密度i0和表观传递系数α都大于复合镀液的(如表1所示),表明镀液中添加的SiC微粒对镍的析出有阻碍作用,从而容易得到结晶致密且性能优越的镀层。

表1 不同镀液中阴极反应的动力学参数[11]Table 1 Kinetic parameters of cathodic reaction in different plating[11]

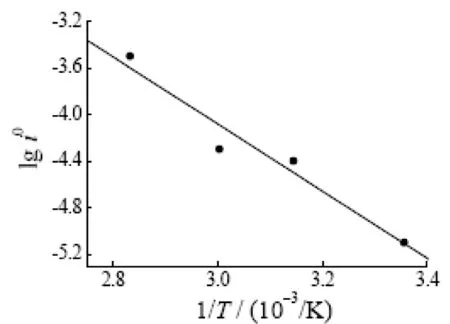

姚素薇等[19]通过稳态极化曲线η-i的测量,并对其η-lgi曲线的塔菲尔区进行线性拟合求得斜率系数,进而求得反应动力学参数i0,将lgi0对1/T作图得到了反应的表观活化自由能△G(如图2所示)。Ohno I等[27]也用极化曲线法研究了Cu/Ni/Co体系的沉积机理。

图2 Ni-W/ZrO2纳米复合电极的Arrhenius图[19]Fig.2 Arrhenius plot of Ni-W/ZrO2 nanocomposite electrode for hydrogen evolution[19]

根据被研究纳米复合镀体系在完全镀液中的极化曲线,对其进行适当的数学处理分析,可得到阴极反应的交换电流密度、反应动力学参数、表观活化自由能等反应沉积过程的准确数据,可定量地分析复合镀沉积过程。

3.2.3 伏安曲线(CV)法

通过基体在不同溶液中的伏安曲线,可观察到Ni的沉积电位,出现阳极电流的电位及钝化状态(H2PO2-不被氧化)的电位,以及化学镀处于自催化稳态过程时的电位,为研究提供有效的依据。研究方法:以SCE 为参比电极,被测试样为工作电极、Pt为辅助电极,以电化学测量系统测量得到动电位扫描伏安曲线。苗治广[28]、

陈阵[29]等在不锈钢基体上制备了PbO2-WC-CeO2复合镀层,通过扫描电镜、X射线衍射、循环伏安曲线考察了复合电极的电沉积过程,发现WC和CeO2固体颗粒的加入使得PbO2沉积过程发生了择优生长和晶粒细化,催化活性和耐腐蚀性能明显提高;通过多次扫描循环伏安曲线可知,第一次PbO2晶粒的沉积过程为溶液中的Pb(Ⅱ)经过Pb(Ⅲ)最后转变为Pb(Ⅳ),即PbO2沉积在不锈钢基表面,从第二次扫描开始溶液中的Pb(Ⅱ)直接转变为Pb(Ⅳ)即PbO2沉积在不锈钢基表面。

图3 PbO2-WC-CeO2复合镀层的多次扫描循环伏安曲线[29]Fig.3 Cyclic voltammetry curves of PbO2-WC-CeO2 coatings[29]

Xuan Tianpeng等[30]采用循环伏安法研究了CeO2/Co-Ni-B的沉积电位,发现合金和复合镀层的共沉积分别发生在- 0.88V和 - 0.60V的地方,复合镀层的曲线中峰值降低较明显,表面CeO2中的Ce元素具有提高共沉积速率的作用。

图4 Co-Ni-B-CeO2复合镀层的循环伏安曲线[30]Fig.4 Cyclic voltammetry curves of Co-Ni-B-CeO2 coating[30]

Nazanin Rahimi等[31]采用CV法评价了碳纳米管/Ni修饰微混合聚合物化学镀沉积过程中的析氢过程,得出了各自的沉积电位和沉积过程。

CV分析法可以很好地用来解释复合镀沉积过程中各反应所发生的不同阶段和沉积电位,进而说明沉积机理,但对于不参与反应的微粒沉积过程难以表征。

在采用电化学方法研究纳米化学复合镀沉积机理的过程中,也结合X射线谱、拉曼光谱、XPS电子能谱等来表征各阶段形成的物质结构来说明沉积过程。向阳辉[32]、曾跃[33]、旷亚非[34]等人的工作可提供良好的借鉴。

4 结 语

随着纳米化学复合镀制备工艺技术的发展,以及其应用领域的日益增多,关于高性能纳米复合镀的复合沉积机理的研究将成为材料界研究的热点,并受到越来越多的关注。

虽然结合X射线谱、拉曼光谱、XPS等谱法分析的微观动力学和电化学分析方法在讨论纳米化学复合镀沉积过程微观形貌、沉积步骤、电极反应速率、各沉积产物的沉积电位等方面具有明显优势,但为系统清晰地阐述清楚纳米复合镀的沉积机理,还应依靠诸多原位的分析观察手段,以确切地了解复合沉积过程发生的物理化学过程,并借助于流体动力学模型,确定各新颖制备技术的边界条件、通过相关的软件进行复合沉积实际过程的模拟,为后续的研究提供可参考的依据。

References

[1] Tsai T K,Hsueh S J,Lee J H,etal.JournalofElectronicMaterials[J],2012,41(1): 53-59.

[2] Zhao Guanghong,Ren Chao,He Yedong.SurfaceandCoatingsTechnology[J],2012,206(11-12): 2774-2779.

[3] Ranganatha S,Venkatesha T V.PhysicaScripta[J],2012,85(3): 3560-3568.

[4] Ying Lixia,Liu Ying,Liu Guannan,etal.RareMetalMaterialsEngineering[J],2015,44(1): 0028-0031.

[5] Luo Laima,Wu Yucheng,Li Jian.SurfaceandCoatingsTechnology[J],2011,206(6): 1091-1095.

[6] Zhong Liang(钟 良),Hou Li(侯 力),Liu Chuanhui(刘传慧),etal.JournalofSyntheticCrystals(人工晶体学报)[J],2011,40(6): 1628-1631.

[7] Susumu Arai,Toshihiko Sato,Morinobu Endo.SurfaceandCoatingsTechnology[J],2011,205(10): 3175-3181.

[8] Wu Huihui(武慧慧),Hao Lifeng(郝利峰),Han Sheng(韩生).PlatingandFinishing(电镀与精饰)[J],2014,36(3): 18-21.

[9] Ren Chenxing(任晨星),Long Xiaodan(龙小丹),Cao Wenbo(曹文博),etal.MaterialsProtection(材料保护) [J],2009,42(9): 4-6.

[10] Berçot P,Pea-Muoz E,Pagetti J.SurfaceandCoatingsTechnology[J],2002,157(2-3): 282-289.

[11] Wang Yongli(王永丽),Yu Jie (于 杰).ElectroplatingandEnvironmentalProtection(电镀与环保) [J],2012,32(6): 24-26.

[12] Sun X J,Li J G.TribologyLetters[J],2007,28(3): 223-228.

[13] Fransaer J,Celis J P,Roos J R.JournalofElectrochemicalSociety[J],1992,139(2): 413-425.

[14] Hwang B J,Hwang C S.ElectrochemicalSociety[J],1993,140(4): 979-984.

[15] Vahid Niksefat,Mohammad Ghorbani.JournalofAlloysandCompounds[J],2015,633(5): 127-136.

[16] Xie Zhihui.JournalofCoatingsTechnologyandResearch[J],2012,9(1): 107-114.

[17] Xie Hua(谢 华),Qian Kuangwu(钱匡武),Chen Wenzhe(陈文哲).MaterialsProtection(材料保护)[J],2002,35(9): 23-24.

[18] Xu Hui(宿 辉),Li Chunyan(李春彦),Wang Wei (王 威).JournalofHeilongjiangInstituteofTechnology(黑龙江工程学院学报(自然科学版))[J],2010,24(1): 44-45.

[19] Yao Suwei(姚素薇),Yao Yingwu(姚颖悟),Zhang Weiguo(张卫国).Electroplating&Finishing(电镀与涂饰) [J],2009,28(2): 1-3.

[20] QIN Tienan,MA Liqun,YAO Yan,etal.TransactionsofNonferrousMetalsSocietyofChina[J],2011,21(12): 2790-2797.

[21] Tong Hao(佟 浩),Wang Chunming(王春明).ActaChimicaSinica(化学学报)[J],2002,60(11): 1923-1928.

[22] Huang Guifang,Huang Weiqing,Wang Lingling,etal.ElectrochemicalActa[J],2006,51: 4471-4476.

[23] Van Der Kouwe E T.ElectrochemicalActa[J],1993,38(14): 2093-2097.

[24] Zhang Guodong(张国栋).ActaPhysico-ChimicaSinica(物理化学学报)[J],1998,14(5): 429-434.

[25] Liu Guichang(刘贵昌),Liu Jie(刘 杰),Yu Tongmin(于同敏).JournalofDalianUniversityofTechnology(大连理工大学学报) [J],1998,38(5): 603-606.

[26] Xie Zhihui(谢治辉),Yu Gang(余 刚).JournalofElectrochemistry(电化学) [J],2014,20(6): 576-581.

[27] Ohno I,Haruyama S.SurfaceTechnology[J],1981,13(1): 1-15.

[28] Miao Zhiguang(苗治广),Guo Zhongcheng(郭忠诚).Electroplating&Finishing(电镀与涂饰)[J],2006,26(4):15-18.

[29] Chen Zhen(陈 阵),Liao Denghui(廖登辉),Yu Qiang(余 强),etal.MaterialsProtection(材料保护)[J],2012,10: 10-14.

[30] Xuan Tianpeng,Zhang Luchuang,Feng Shuzheng.ElectrochemicalActa[J],2006,51: 4471-4476.

[31] Nazanin Rahimi,Mohammad Mahdi Doroodmand,Samad Sabbaghi,etal.MaterialsScienceandEngineering:C[J],2013,33(6): 3173-3179.

[32] Xiang Yanghui(向阳辉),Hu Wenbin(胡文彬),Shen Bin (沈 彬),etal.JournalofShanghaiJiaoTongUniversity(上海交通大学学报)[J],2000,34(12): 1638-1644.

[33] Zeng Yue(曾 跃),Yao Shibing(姚士冰),Zhou Shaomin(周绍民).ActaPhysico-ChimicaSinica(物理化学学报)[J],2000,16(2): 175-177.

[34] Kuang Yafei(旷亚非),Wang Meiyuan(王美媛),Li Guoxi(李国希).ChemicalJournalofChineseUniversity(高等学校化学学报)[J],2000,21(1):124-126.

(编辑 惠 琼)

2016中国国际石墨烯创新大会在青岛隆重召开

2016年9月23日上午,由中国石墨烯产业技术创新战略联盟和青岛市国家高新技术产业开发区联合主办、青岛国际石墨烯创新中心承办的第三届中国国际石墨烯创新大会(GRAPCHINA 2016)隆重开幕。GRAPCHINA 2016以“新势力、新常态、新突破”为主题,汇聚了来自全球的300余位业内学者,其中包括2010年诺贝尔物理学奖获得者、英国曼彻斯特大学纳米科技中心主任Andre·Geim教授等10余位国外著名专家,赵宪庚、成会明、屠海令等两院院士。中共山东省委常委、青岛市委书记李群、中国生产力促进中心协会理事长石定寰先生、国家工信部材料司巡视员吕桂新先生莅临本次会议。出席本次开幕式的还有来自英国、西班牙、意大利等全球30多个国家和地区的600多家机构的相关负责人,总计2000余名行业人士参会,成为全球最大规模的石墨烯年度盛会。本次大会针对石墨烯具有产业化前景的应用领域专门设立多个分会场,众多海内外学者围绕石墨烯制备技术以及新能源、散热、功能涂料、触屏、导电油墨、复合材料、环保、润滑剂、标准化等热点方向在40余场分会中呈现200余个精彩报告,以石墨烯的各种创新应用成果为观众带来了一场饕餮盛宴。

为了加强石墨烯领域的国际交流与合作,贯彻执行中央关于"一带一路"的国际合作战略,推动我国石墨烯产业的健康发展,在大会开幕式上中国石墨烯产业技术创新战略联盟聘任了Andre·Geim教授等18位国内外专家为中国石墨烯产业技术创新战略联盟顾问,并召开“石墨烯全球化分工与合作”闭门会议。本次大会还设立了中国与瑞典、西班牙、英国、美国、韩国、意大利等国家的8场双边合作论坛,重点聚焦“一带一路”国际化石墨烯科技项目合作。

本次会议以推动石墨烯产业化为目标,专家云集,报告丰富精彩,交流、合作成果丰硕,对于积极推动中国和全球石墨烯的应用研究水平和产业进程,都将产生积极影响。

(本刊通讯员 吴 琛 惠 琼)

Study Methods Review on the DepositionMechanism of Electroless Nano-Composite Coatings

ZHOU Hengzhi1,2,GU Yuqiang2,WANG Wenhao2,GU Mengfan2,FANG Xinxian1,2,BAI Yunqiang1,2

(1.Jiangsu Key Laboratory of Advanced Structural Materials and Application Technology,Nanjing 211167,China)(2.Department of Material Engineering,Nanjing Institute of Technology,Nanjing 211167,China)

Based on the summary of the main mechanisms and deposition models of the electroless composite plating,micro-dynamics and electrochemistry methods on the deposition mechanism of electroless nano-composite plating were reviewed both at home and abroad,including microstructure observation method,electrochemical method,electrochemical and spectral method,etc. Then,the advantages and disadvantages of every method were mentioned. The deposition mechanism of electroless nano-composite plating can be explored by the micro-dynamics method through observing and discussing transfer track of different particulates in composite coatings. On the other hand,applying the mixed potential theory,the deposition mechanism could be also clarified by electrochemical measurement methods with the combination of X-ray,Raman or XPS spectrum analysis. The open circuit potential,polarization curve and volt ampere curve can be measured and analyzed to reveal the deposition process,electrochemical reaction rates of cathode and anode,deposition potential of different deposition products in the electroless nano-composite plating,respectively. At last,the outlook for development of research methods on the deposition mechanism of electroless nano-composite plating was proposed.

electroless nano-composite plating; deposition mechanism; electrochemical measurement method; spectrum method

2015-05-21

国家自然科学基金资助项目(51301088);江苏省高等学校大学生实践创新训练计划(201411276001Z,201611276053X);南京工程学院大学生科技创新基金项目(TB20160227)

周衡志,男,1979年生,副教授, Email:zhzmsc@njit.edu.cn

10.7502/j.issn.1674-3962.2016.10.07

TG174.4

A

1674-3962(2016)10-799-05