碱液加热器泄漏原因分析及对策

徐先财,杜 涛,刘广虎,马保玉

(中国石油天然气股份有限公司乌鲁木齐石化分公司,新疆 乌鲁木齐 830019)

碱液加热器泄漏原因分析及对策

徐先财,杜 涛,刘广虎,马保玉

(中国石油天然气股份有限公司乌鲁木齐石化分公司,新疆 乌鲁木齐 830019)

1.20 Mt/a延迟焦化装置液化气脱硫醇系统中的碱液加热器在投入运行1 a后就发生泄漏,并且经检修投用后,短时间内再次发生泄漏。通过对加热器的制造工艺、腐蚀部位及特征进行分析后,确定泄漏的原因:(1)热源(250 ℃蒸汽)温度过高,引起碱腐蚀;(2)制造过程中未对换热管进行应力消除处理,加热器运行中发生水击,致使换热器管束存在残余应力。在碱腐蚀和应力的共同作用下,发生应力腐蚀泄漏,即“碱脆”。在新管束制造过程中进行了应力消除热处理,并对加热器的热源进行改造,使得加热器新管束运行超过2 a未发生腐蚀泄漏。

加热器 碱脆 应力 热源

1 泄漏情况介绍

1.20 Mt/a延迟焦化装置液化气脱硫醇采用三级纤维膜洗涤反应脱硫醇技术,其中碱液(脱硫剂)对液化气进行洗涤后,经氧化再生后循环使用。装置大检修后开工半年就发现液化气脱硫醇系统碱渣量异常增大,判断碱液加热器发生泄漏。切除检修时发现,换热管内有大量铁锈片,泄漏部位是由内向外产生的孔洞,孔洞周围有细小裂纹,泄漏点大部分位于加热器蒸汽入口侧(见图1至图3)。对加热器泄漏的34根换热管堵管,投运2个月后再次发生泄漏,检修发现换热管泄漏1根,固定管板焊缝泄漏9处。

图1 管束内有大量铁锈片

图2 管束腐蚀开裂

2 流程及设备简介

碱液经液化气纤维膜碱洗后,进入该加热器,将碱液由40 ℃加热至55 ℃左右,然后进入氧化再生和反抽提后循环使用。生产中通过对碱液定期置换,保持系统循环中NaOH质量分数为20%。设计加热器的热源为蒸汽或热水,但实际运行中由于热水经换热后不能满足工艺需求,因此,该加热器在生产中一直使用蒸汽做热源。

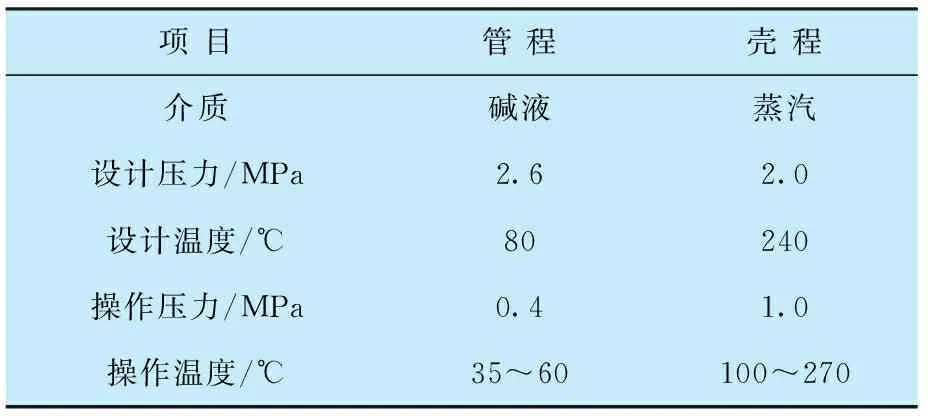

该换热器是一台浮头式换热器,管束材质为10号钢,壳体材质为Q345R,管板材质为16Mn。管程介质为碱液,入口温度为40 ℃,压力为0.4 MPa;壳程介质为蒸汽,温度为250 ℃,压力为1.0 MPa。具体参数见表1。

表1 碱液加热器(E-303)参数

3 泄漏原因分析

3.1 应力腐蚀破裂

根据对该加热器腐蚀换热介质及腐蚀外观特征初步推断,导致该加热器发生腐蚀开裂应该是盛装碱液设备常发生的“碱脆”现象。碳钢和低合金钢在苛性NaOH溶液中的应力腐蚀破裂多数认为是NaOH催化引起的。其反应为:

3Fe+4H2O→ Fe3O4+4H2

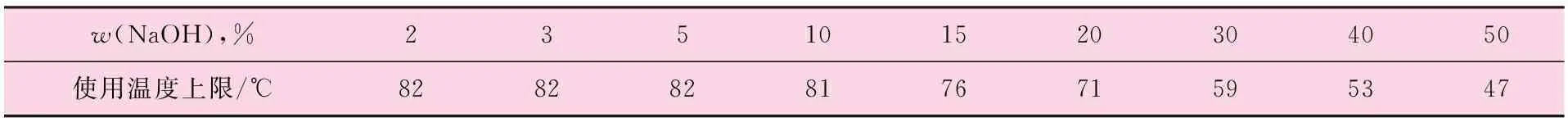

反应结果,表面形成四氧化三铁的保护膜。此膜受应力作用而被破坏,继而再钝化使膜修补,当这两方面处于平衡时,发生阳极溶解型的应力腐蚀破裂[1],即“碱脆”。碳钢或合金钢在NaOH溶液中发生的应力腐蚀,一般要同时具备高的温度、高的碱浓度和拉伸应力三个条件。碱腐蚀裂纹可以定义为在存在高温氢氧化钠情况下,金属在拉伸应力和腐蚀共同作用下的开裂,裂纹在本质上主要是晶间裂纹。引起碱液应力腐蚀的拉伸应力,可以是外应力,也可以是内应力,或两者的联合作用[2]。腐蚀和应力的作用是相互促进,二者缺其一,金属的破坏将变得微不足道[3]。因此,HG20581—1998 《钢制化工容器材料选用规定》中规定“碳钢及低合金钢焊制化工容器如焊后或冷加工后,不进行消除应力热处理,则盛装NaOH溶液介质的使用温度不应大于表2所列的温度”。国家质量技术监督局出版的《压力容器安全技术监察规程》(1999年版)中也对碱液引起的应力腐蚀做了相关规定。

表2 碳钢在不同浓度NaOH溶液中的使用温度上限

3.2 原因分析

由表2可知,在NaOH质量分数为20%的碱液中,碳钢材质使用温度上限为71 ℃。而1.0 MPa蒸汽温度在250 ℃,该加热器在使用温度超出上限,即发生碱腐蚀。

查该加热器设备总图,该加热器的换热管制作采用高级冷拔工艺,在管束制作中仅对管板处进行了消除应力热处理,未对换热管进行消除应力热处理,换热管存在的残余应力未消除;另外,由于装置在焦炭塔吹汽、试压等操作大量使用蒸汽时引起蒸汽系统的温度和压力发生波动,容易造成加热器发生水击,对换热器管束造成外力作用。根据API RP571—2003 《影响炼油工业固定设备的损伤机理》,促成裂纹的应力可以是因焊接或者冷加工(比如弯曲和成形)而出现的剩余的以及施加的应力。由此可知,该加热器第一次换热管泄漏是在腐蚀和应力的共同作用下,发生应力腐蚀破裂。

该加热器在检修投运2个月后再次发生泄漏,泄漏点主要在固定管板焊缝处。由于加热器第一次泄漏堵管后,未对焊接部位进行消除应力热处理,产生焊接残余应力[4],从而造成加热器在短期内,再次发生应力腐蚀破裂。

因此,造成该加热器产生裂纹腐蚀的原因可分为两个方面,一是换热器管束发生碱腐蚀;二是换热器存在应力,具体有:(1)该加热器在制造过程中未对换热器进行消除应力热处理;(2)生产中换热器发生水击,对管束造成外力损伤;(3)检修堵管后未进行应力消除热处理。

4 对 策

4.1 应力释放热处理

新制作管束需对换热管及管板焊接处进行应力释放热处理。若管束修补,可用电加热带对换热管与管板的焊接接头作覆盖加热,加热温度控制在621 ℃左右进行热处理[5]。

4.2 工艺流程改造

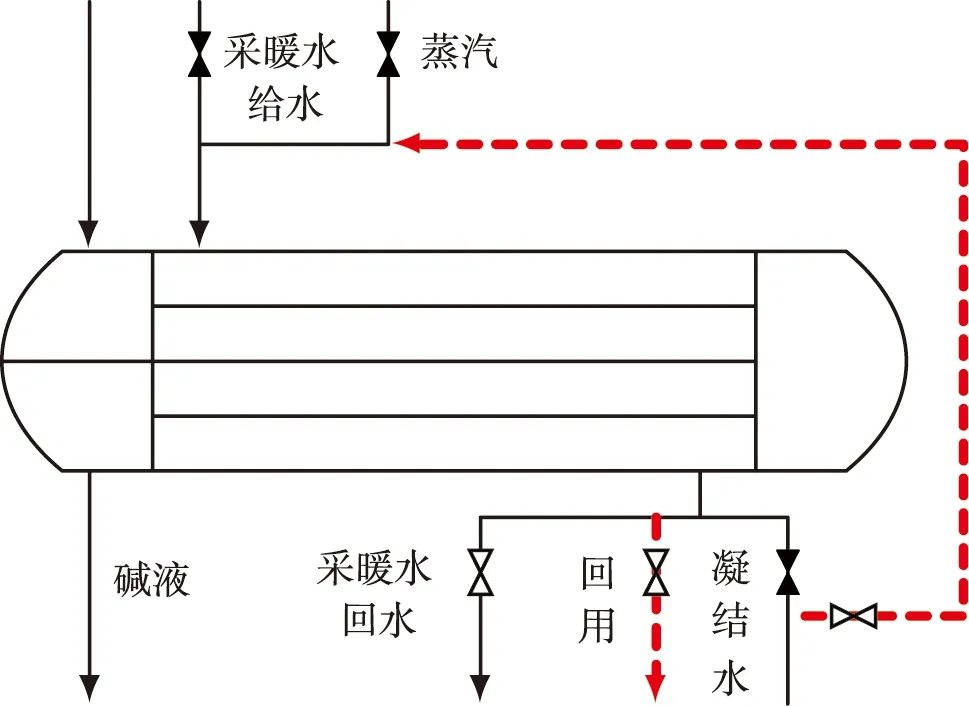

该加热器使用的蒸汽热源温度过高,加剧了碱腐蚀;同时运行期间伴有间歇水击,产生外力损坏,加速腐蚀,因此降低热源温度对加热器长周期运行有利。在改造中,将加热器出口凝结水倒引至蒸汽入口,停用高温蒸汽,回收降温后的凝结水(见图4)。

图4 加热器流程改造

5 结 论

该加热器管束多次泄漏已无法继续使用,需更换制作新管束。因此在新管束制造过程中严格按要求换热管及管板焊接处进行应力释放热处理。对换热流程改造后,热源温度得到了降低,完全能够满足工艺需求,同时避免了换热器发生水击现象,降低了碱腐蚀和应力腐蚀。新管束投用后连续运行超过2 a未发生泄漏。

[1] 中国石化设备管理协会.石油化工装置设备腐蚀与防护手册[M].北京:中国石化出版社,1996:3-8.

[2] 肖晖,李玉军,马伟力.碱液应力腐蚀裂纹成因及处理[J].中国特种设备安全,2011,27(2):44-46.

[3] 陈合成.碱液腐蚀及防护技术[J].石油化工腐蚀与防护,2004,21(1):20-24.

[4] 葛斌.设备应力腐蚀的探讨及防治[J].轻金属,2008(12):14-16.

[5] 张述旺,胡香娥,严易明.碱液加热器泄漏分析[J].石油化工设备技术,2010,31(4):40-42.

(编辑 张向阳)

Cause Analysis of Lye Heater Leakage and Countermeasures

XuXiancai,DuTao,LiuGuanghu,MaBaoyu

(PetroChinaUrumqiPetrochemicalCompany,Urumqi830019,China)

The leaking occurred in the lye heater in LNG sweetening system of a 1.20 MM TPY delayed coking unit one year after it was put into operation. The leaking occurred again not long after maintenance. It was concluded from the analysis of fabrication process of the heater, corrosion location and corrosion characteristics that the leaking was the results of caustic corrosion due to excessive high temperature of heat source (250 ℃ steam) and the residue stress of heat exchanger tubes because no stress release was performed for the heat exchanger tubes and water hammer occurred heater operation. Under the common effect of caustic corrosion and stress, the stress corrosion leaking i.e. caustic embrittlement occurred. To solve these problems, the new tubes of heater were stress released in the process of fabrication. As the result, the new heater tubes have been operating for over 2 years without corrosion leakages.

heater, alkali embrittlement, stress, heat source

2016-04-08;修改稿收到日期:2016-06-08。

徐先财(1987-),2010年毕业于中国石油大学(北京)化学工程与工艺专业,从事生产工艺技术管理和安全环保管理工作。E-mail:xuxcws@petrochina.com.cn