反应精馏隔壁塔生产乙酸正丁酯的优化与控制

陈梦琪,于娜,刘育良,李鲁闽,孙兰义

反应精馏隔壁塔生产乙酸正丁酯的优化与控制

陈梦琪,于娜,刘育良,李鲁闽,孙兰义

(中国石油大学(华东)重质油国家重点实验室,山东青岛 266580)

对反应精馏隔壁塔生产乙酸正丁酯过程进行了模拟、优化与控制的系统研究。利用Aspen Plus软件模拟乙酸甲酯与正丁醇的酯交换反应过程,以年总费用(TAC)为目标函数进行过程优化,通过稳态敏感性分析及相对增益矩阵(RGA)判据得到不同的操纵变量与控制变量匹配关系,以此为基础,在Aspen Dynamics平台建立了若干控制结构并进行分析对比。结果表明,利用两股反应物呈比例进料可较为有效地抵抗进料扰动,最后提出的无再沸器热负荷与混合物进料量比值(r/)控制的改进控制结构CS3,在降低反应精馏隔壁塔控制过程超调量方面有较大的优越性。

反应精馏隔壁塔;酯交换反应;TAC;优化;动态仿真;控制

引 言

精馏过程能耗巨大,若能提高其能量利用率,将带来巨大的经济效益与环境效益。反应精馏是将化学反应与产物分离耦合在一个塔的新型单元操作[1],既可以提高反应的转化率又可以提高塔的分离效率,达到节省投资、提高产率的目的,近年来多用于酯化、皂化、醚化、酯交换以及解聚反应[2]。1921年,Backhaus[3]将反应与精馏相结合,应用于连续生产乙酸甲酯过程,1970年以后,Sennewald等[4]对反应精馏过程研究领域扩展到非均相催化反应。

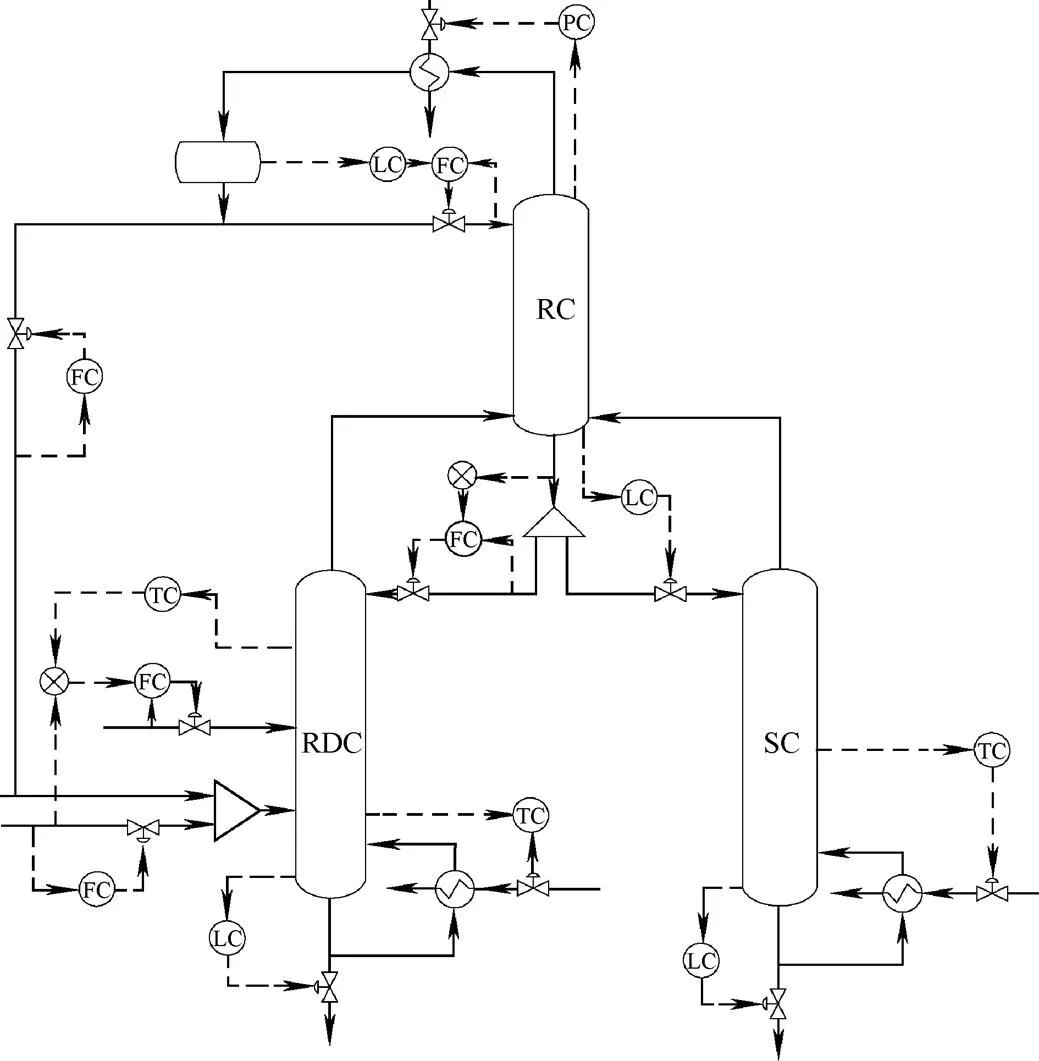

隔壁塔技术(DWC)是精馏过程集成强化的一个有效手段[5]。反应精馏隔壁塔(RDWC)是将非均相催化反应与DWC耦合在一起的新型分离技术,既可降低能耗又减少主要设备投资[6-11],集成过程如图1所示。截至目前,关于RDWC工业应用的报道相对较少[12-13],但理论研究较为充分,该技术首先由Mueller等[14]提出,Daniel等[15]在其基础上,以乙酸甲酯水解反应为例对反应精馏隔壁塔进行了概念设计,Sander等[16]也以乙酸甲酯水解为例研究了RDWC的相关性能,为该过程工业化提供了理论支持,Mueller等[17]通过建立反应速率模型,对碳酸二乙酯合成过程进行了理论研究,证明了具有高集成度的RDWC能耗与操作费用最低。

然而,以上研究所获得的经济效益是以牺牲过程的可控性和操作弹性为代价的,DWC技术使精馏过程的非线性与操纵变量的耦合关系变得复杂,其操纵变量与控制回路的选择也变得更为困难[18-19],对于RDWC来说,其控制结构也更为复杂,这是制约DWC及RDWC相关技术发展的关键因素,因此,其控制结构的研究,对DWC及RDWC的发展具有重要意义,也具有十分广阔的应用前景。

Wang等[20]以乙酸甲酯(MeAc)与正丁醇(BuOH)酯交换反应为例研究了反应精馏热耦合过程,将其与常规反应精馏塔比较,发现反应精馏热耦合过程更节能、可控性更好。本研究在Wang等[20]的基础上,将RDWC技术应用于MeAc与BuOH酯交换反应生产乙酸正丁酯(BuAc)过程,并对其作了系统的模拟、优化与控制研究。以TAC为目标函数对RDWC进行过程优化,采用无设计规定的非方相对增益矩阵判据对温度灵敏板进行选择,建立不同的温度控制结构并对其控制效果进行对比研究,找到了有效控制进料扰动、维持系统稳定并显著降低过程超调量的温度控制结构。

1 稳态设计

1.1 稳态模型的建立

乙酸正丁酯(BuAc)是一种毒性较低、对环境影响较小的溶剂,常用于油漆和涂料的生产。使用乙酸甲酯(MeAc)与正丁醇(BuOH)进行酯交换反应生产BuAc,采用固体酸(Amberlyst 15)为非均相催化剂[21],反应如下

以催化剂质量为基准的反应动力学方程式如下[20]

式中,是反应速率,kmol·s-1;是组分的活度系数;是气体常数,=8.314 kJ·kmol-1·K-1;是温度,K。

该体系为高度非理想体系,选用UNIQUAC物性方法,采用内置的交互作用参数对稳态流程进行模拟计算[21]。在33.56%的MeOH和66.44%的MeAc摩尔组成下,使用该方法预测得到的共沸温度与参考文献[22]较为一致。RDWC流程及其在Aspen Plus中建立的等效三塔模型如图2所示。在该等效模型中,包含只有冷凝器而没有再沸器的精馏塔(RC)、只有塔釜再沸器的反应精馏塔(RDC)和提馏塔(SC),3个塔通过内部气液相物流相互连接。

黏度摩尔组成(下同)为65%的MeAc和35%的MeOH混合物由RDC的反应段下部引入隔壁塔,混合物的摩尔流率为100 kmol·h-1,此外,另一反应物BuOH由RDC的反应段上部,以65 kmol·h-1的流率引入隔壁塔体系。高纯度的BuAc由RDC塔釜采出,而MeOH由SC塔釜采出,MeAc和MeOH形成共沸物,由RC塔顶馏出并作为循环物流与原料混合返回RDC反应段下部。要求BuAc产品纯度不低于99.5%,且MeOH纯度不低于99.5%。塔的操作压力为101325 Pa。文中根据计算的塔径(2.9 m),假设反应区中每块塔板的反应体积为50 L,催化剂质量为500 g,得到液相持液量约为200 L[20]。

1.2 RDWC过程优化

TAC是衡量化工过程工艺经济性的关键指标,包括操作费用(OC)和设备投资费用(CC)[23],主要计算公式如下。

TAC=OC+CC/(4)

其中,操作费用主要包括蒸汽费用、冷却水费用、电费等,而设备投资费用主要包括塔壳建设费用、换热器费用等,为回收期。具体计算公式见表1。

表1 TAC计算公式

本研究以TAC为目标函数,采用序贯迭代法对RDWC作经济优化设计,相关变量包括RDC精馏段的理论板数r、提馏段的理论板数s以及反应段的理论板数RZ,RC的理论板数RC、回流比RR,SC的理论板数SC,隔板上方液相分离比LS。

图3给出了TAC优化的迭代程序框图,通过调整RR和LS这两个重要的操纵变量,维持产品纯度要求。按照序贯迭代法依次得到r、s、RZ、RC以及SC对TAC的影响,如图4所示。图4(a)显示,r为16时,TAC最小;图4(b)显示,TAC随RZ的减小而减小,但当RZ<11块理论板时,由于理论板数不足调节RR与LS将不能满足产品要求;图4(c)显示,s为6时,TAC最小,故,RDC理论板数为33;图4(d)显示,RC为7时,TAC最小;图4(e)显示,SC<10时,随着SC的增加,TAC急剧下降,但当SC≥10时,曲线较平稳,且此时热负荷最小,故取SC为10。优化后的各塔参数见表2。

表2 优化后的RDWC设计参数

2 动态研究

2.1 温度控制板的选取

选取传统的PID控制策略,通过建立多回路温度控制结构对RDWC进行控制研究。由于RDWC涉及反应和分离过程的集成,塔内部结构复杂,变量间耦合作用严重,采用两点温度控制结构来稳定两股产品的纯度往往不能达到预期效果,因此,首先考虑选取3个温度控制板,通过调节对应操纵变量维持被控塔板温度恒定,保证产品纯度。

图5为塔顶采出量、回流量作为操纵变量时,液位控制器对设定值增加20%扰动响应曲线,可以看出,在该体系中利用RC塔顶采出量来控制冷凝器液位时,控制器不能有效克服20%设定值变化的干扰,故考虑采用回流量来控制冷凝器的液位。因此,回流量将不能作为温度灵敏板的操纵变量。通过分析该反应精馏隔壁塔的自由度,得出该体系可选作温度灵敏板的操纵变量有:RDC再沸器负荷(RD)、SC再沸器负荷(S)、正丁醇进料量(Bu)以及隔板上方液相分离比(LS)。

根据灵敏度判据寻找操纵变量发生变化时所引起温度变化量最大的塔板,但却不能实现被控变量与操纵变量之间的匹配。为解决这一问题,Hung等[25]结合非方相对增益矩阵(NRG)与相对增益矩阵(RGA)判据,提出了能够在温度控制板选取的同时获得其与操纵变量匹配关系的温度控制板选取方法,具体步骤如下:①计算不同操纵变量引起各板温度变化的开环增益矩阵;②计算NRG,将其每一行求和并对塔板位置作图选取温度控制点;③根据稳态增益矩阵进行RGA分析,每一行中数值最大的元素对应的操纵变量即为该温度控制板对应的操纵变量。

通过前期研究发现,在无设计规定的前提下采用相对增益矩阵判据,效果更好,因此,本体系选择无设计规定的相对增益矩阵判据。根据上述步骤,分别将4个操纵变量(LS、RD、Bu以及S)在稳态设计值基础上±0.1%,记录各板温度相对增益,如图6~图9所示。

首先,选取LS、Bu以及S作为操纵变量进行温度灵敏板的匹配,如图6、图8和图9所示。可以看出,这3个变量所对应的灵敏度曲线峰值位置相似,难以准确判断其对应的温度控制板位置,故作NRG每行之和与塔板位置的关系曲线,如图10所示,可以看出,温度灵敏板分别为RDC第16、28块塔板以及SC第3块塔板。

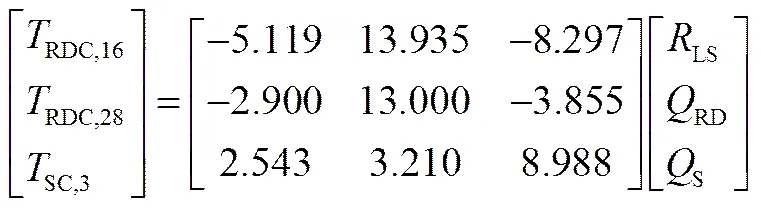

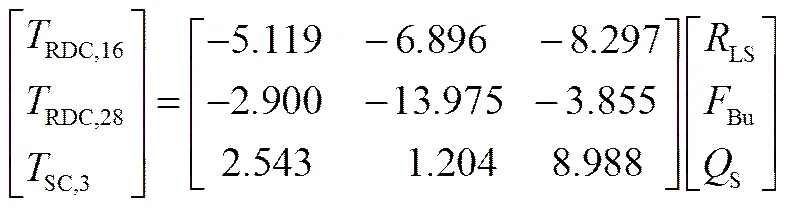

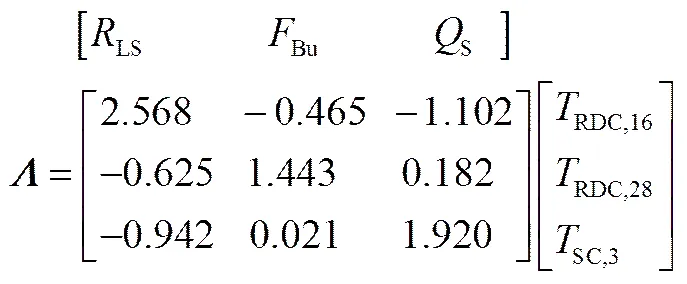

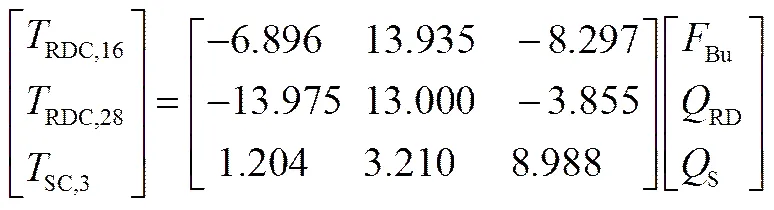

根据RGA判据,对RD、S以及LS3个变量对应的矩阵进行运算。3个操纵变量及3个温度控制板之间RGA计算结果

由其计算所得到的数据获得如下匹配关系:LS控制RDC第16块塔板温度(RDC,16),RD控制RDC第28块塔板温度(RDC,28),S控制SC第3块塔板温度(SC,3)。

采用与上述过程同样的方法,得到RD、S以及LS3个操纵变量与3个温度控制板间的RGA计算结果

而RD、Bu以及S所与对应的塔板温度间的相对RGA计算结果

故初步确定了3种控制方案:①LS控制RDC,16,RD控制RDC,28,S控制SC,3;②LS控制RDC,16,Bu控制RDC,28,S控制SC,3;③RD控制RDC,16,Bu控制RDC,28,S控制SC,3。

2.2 控制结构的建立

根据3种温度控制方案建立了不同的控制结构,并分别对其控制效果进行研究,分析对比不同操纵变量在系统遇到干扰时的控制效果。

在建立控制结构之前需要对RDWC的稳态模型添加必要的泵和阀门,阀门压降设置为0.3 MPa。除此之外,还要需要计算塔釜和回流罐的尺寸,计算过程中规定当流体占设备体积50%时,其停留时间为5 min。计算得到的设备尺寸记录在表3中。

表3 塔釜及回流罐参数

2.2.1 温度控制结构一 将Aspen Plus中建立的稳态模型导入Aspen Dynamics,初始化运行后利用选定的温度匹配控制方案一,建立如图11所示的控制结构。基础控制结构如下:①乙酸甲酯和甲醇混合物进料量()由流量控制器控制,控制器输出信号连接进料阀门;②RC塔顶压力由冷凝器负荷控制;③冷凝器液位由回流量控制;④RC塔顶采出量由流量控制器维持恒定,控制器输出信号连接塔顶管线阀门;⑤RC塔釜液位由塔釜采出量控制,控制器输出信号连接SC塔顶液相回流管线阀门;⑥RDC与SC塔釜液位均由塔釜产品采出量来控制,控制器输出信号连接塔釜产品管线阀门。

温度控制结构如下:①LS控制RDC,16;②RD控制RDC,28,同时保证RD与的比值由DC第28块塔板温度控制器进行调节;③S控制SC,3,同时保证S与呈比例。

控制结构建立后采用继电-反馈测试整定温度控制器参数。闭环动态平稳运行0.5 h后,对体系施加±10%的扰动、±5%的乙酸甲酯进料组成(MeAc)扰动,分别记录产品纯度、灵敏板温度以及对应操纵变量的响应曲线,如图12、图13所示。

结果显示,在控制结构一的调节作用下,体系能较为有效地抵抗+10%的扰动和+5%的MeAc扰动,产品纯度可在较短时间内回归设定值附近。但是对于−10%的和−5%的MeAc扰动,系统的调节效果较差,产品纯度的响应曲线振荡发散,体系不能在20 h以内回归稳定状态。

主要原因是当或MeAc减少时,为了维持第16块塔板温度,LS需要大幅度增加,即RDC塔顶回流量需要大幅度增加,但RDC塔顶回流中90%以上为MeOH,回流量的增加导致大量MeOH进入反应段,作为反应产物的MeOH将抑制反应的进行,最终影响产品纯度。

2.2.2 温度控制结构二 根据温度匹配控制方案二建立如图14所示的控制结构,其中基础控制结构不变,温度控制结构如下:①LS控制RDC,16,RDC塔顶回流管线设置流量控制器,控制器输入信号来自比例控制器输出值,比例控制器的比值根据RDC第16块塔板温度控制器的输出值设定;②Bu控制RDC,28,同时保证Bu与呈比例,比值来自RDC第28块塔板温度控制器输出值;③S控制SC,3,同时保证S与呈比例。

整定温度控制器参数后,对体系施加±10%的和±5%的MeAc扰动,记录相关响应曲线。

结果显示在控制结构二的调节作用下:①所有温度灵敏板的温度值都能够迅速回归设定值;②Bu和S均随呈比例地发生变化;③LS随的增加而增加;④两产品纯度均在较短的时间回归设定值附近,但当减少10%时,体系响应过程的超调量较大;⑤Bu与LS均随MeAc的增加而增大,而S随MeAc的增加而减小;⑥3个温度控制点的温度均迅速回归设定值;⑦产品纯度短时间内回归稳态且余差和超调量均较小。因此得出结论:控制结构二对进料组成扰动有较好的调节作用。

2.2.3 温度控制结构三 根据温度匹配控制方案三,建立如图15所示的控制结构。此时,LS不再作为温度控制器的操纵变量,而是维持在手动设定值,温度控制结构为:①RD控制RDC,16,同时保证RD与呈比例;②Bu与的比值控制RDC,28;③S控制SC,3,同时保证S与呈比例。对体系施加±10%的扰动和±5%的MeAc扰动,记录相关响应曲线。

由图16和图17可以看出,在温度控制结构三的调节作用下,系统能够有效地抵抗±10%的扰动和±5%的MeAc扰动:①被控温度迅速回归设定值;②产品纯度也能在短时间内回归稳定且满足设计规定要求。且当系统遇到-10%的扰动时的超调量为0.395%,远小于在控制结构二调节作用下系统的超调量1.158%。

Fig 17 Dynamic response with variation of ±5% MeAc composition in feed stream for control structure with fixed liquid split ratio

综合上述3种控制效果可以发现,带有两股反应物按比例进料的温度控制结构,在抵抗进料扰动、维持系统稳定方面表现出较大的优越性。

2.2.4 改进的温度控制结构CS3 为了研究再沸器负荷(r)与比值控制器在反应精馏塔控制过程中起到的作用,删除温度控制结构三中的RD和S与的比值控制器,利用两个再沸器负荷直接控制RDC,16和SC,3,建立如图18所示的控制结构CS3。

图18 改进的温度控制结构(CS3)

整定温度控制器参数后,对体系施加±10%的和±5%的MeAc扰动,记录相关响应曲线,如图19、图20所示。

由图20可以看出,当体系遇到±5%的MeAc扰动时,无r/控制器的控制结构与温度控制结构三的调节作用相似,均能使体系短时间内回归稳定,产品纯度负荷设定值要求,且两种控制结构系统响应的余差和超调量数值接近。但由图19可看出,当体系遇到-10%的扰动时,无r/控制器的控制结构调节作用下的系统超调量为0.027%,远小于控制结构三的系统超调量(0.395%)。

结果表明,对于RDWC,r/比值控制结构不利于降低扰动过程中的系统超调量。其主要原因可能是发生扰动时,r迅速呈比例地作出响应,塔内温度急剧变化,对反应平衡造成影响,进而使产品纯度在调节过程中大幅度偏离设定值。因此,对RDWC来说,无r/控制器的控制结构的效果更好。

3 结 论

(1)对RDWC生产乙酸正丁酯过程进行了稳态设计,以TAC为目标对稳态流程进行优化,获得了最优操作参数。

(2)在稳态模拟的基础上,提出3个温度控制回路,分析对比后发现,利用两股反应物进料比例来控制灵敏板温度的控制结构在抵抗进料扰动、维持系统稳定方面表现出较大的优越性。

(3)无r/控制器的改进控制结构CS3,在降低RDWC控制过程超调量方面有较大的优越性。故此体系最优控制结构为:RD直接控制RDC,16;Bu与的比值控制RDC,28;S直接控制SC,3。

[1] 安维中, 林子昕, 江月, 等. 考虑内部热集成的乙二醇反应精馏系统设计与优化[J]. 化工学报, 2013, 64(12): 4634-4640.An W Z, Lin Z X, Jiang Y,. Design and optimization of an internally heat integrated reactive distillation column for ethylene glycol production[J]. CIESC Journal, 2013, 64(12): 4634-4640.

[2] 李鑫钢. 现代蒸馏技术[M]. 北京: 化学工业出版社, 2009: 4.Li X G. Modern Distillation Technology[M]. Beijing: Chemical Industry Press, 2009: 4.

[3] Backhaus A A. Continuous process for the manufacture of esters: US 1400849A[P]. 1921-12-20.

[4] Sennewald K, Bender L, Gehrmann K,. Apparatus for electric arc-cracking of hydrocarbons: US 3514264[P]. 1970-05-26.

[5] 孙兰义, 王汝军, 李军, 等. 反应精馏隔壁塔的模拟研究[J]. 化学工程, 2011, 39(7): 1-4.Sun L Y, Wang R J, Li J,. Simulation of reactive dividing-wall column[J]. Chemical Engineering (China), 2011, 39(7): 1-4.

[6] Yildirim Ö, Kiss A A, Kenig E Y. Dividing wall columns in chemical process industry: a review on current activities[J]. Separation and Purification Technology, 2011, 80(3): 403-417.

[7] 马晨皓, 曾爱武. 隔壁塔流程模拟及节能效益的研究[J]. 化学工程, 2013, 41(3): 1-5.Ma C H, Zeng A W. Simulation of dividing-wall-column process and its energy-saving benefits[J]. Chemical Engineering (China), 2013, 41(3): 1-5.

[8] Asprion N, Kaibel G. Dividing wall columns: fundamentals and recent advances[J]. Chemical Engineering and Processing: Process Intensification, 2010, 49(2): 139-146.

[9] Gómez-Castro F I, Rodríguez-Ángeles M A, Segovia-Hernández J G,. Analysis of dynamic performance for multiple dividing wall distillation columns[J]. Industrial & Engineering Chemistry Research, 2013, 52(29): 9922-9929.

[10] 李红海, 姜奕. 精馏塔设备的设计与节能研究进展[J]. 化工进展, 2014, 33(A01): 14-18.Li H H, Jiang Y. Research progress of design and energy-saving of distillation column[J]. Chemical Industry and Engineering Progress, 2014, 33(A01): 14-18.

[11] Sun L Y, Wang Q Y, Li L M,. Design and control of extractive dividing wall column for separating benzene/cyclohexane mixtures[J]. Industrial & Engineering Chemistry Research, 2014, 53(19): 8120-8131.

[12] Kiss A A, Pragt J J, Van Strien C J G. Reactive dividing-wall columns — how to get more with less resources[J]. Chemical Engineering Communications, 2009, 196(11): 1366-1374

[13] Kiss A A, Pragt J J, van Strien C J G. Reactive dividing-wall columns: towards enhanced process integration[C].// Distillation Absorption, IChemE. Eindhoven, The Netherlands, 2010: 253-258.

[14] Mueller I, Kloeker M, Kenig E Y. Modeling and optimization for energy saving and pollution reduction[C]. International 7th Conference on Process Integration. Prague: Process Engineering Press, 2004: 1325-1326.

[15] Daniel G, Patil P, Dragomir R,. Conceptual design of reactive dividing wall column[J]. Institution of Chemical Engineers, 1999, 2006, 152: 364.

[16] Sander S, Flisch C, Geissler E,. Methyl acetate hydrolysis in a reactive divided wall column[J]. Chemical Engineering Research and Design, 2007, 85(1): 149-154.

[17] Mueller I, KENIG E Y. Reactive distillation in a dividing wall column: rate-based modeling and simulation[J]. IndustrialEngineering Chemistry Research, 2007, 46(11): 3709-3719.

[18] 孙兰义, 张月明, 周辉, 等. 反应精馏隔壁塔水解醋酸甲酯的控制研究[J]. 石油化工, 2009, 38(11): 1194-1200.Sun L Y, Zhang Y M, Zhou H,. Control of reactive dividing wall column for hydrolysis of methyl acetate[J]. Petrochemical Technology, 2009, 38(11): 1194-1200.

[19] Dai X, Ye Q, Yu H,. Design and control of dividing-wall column for the synthesis of-propyl propionate by reactive distillation[J]. IndustrialEngineering Chemistry Research, 2015, 54(15): 3919-3932.

[20] Wang S J, Wong D S H, Yu S W. Design and control of transesterification reactive distillation with thermal coupling[J]. ComputersChemical Engineering, 2008, 32(12): 3030-3037.

[21] Liu Y L, Zhai J, Li L M,. Heat pump assisted reactive and azeotropic distillations in dividing wall columns[J]. Chemical Engineering and Processing: Process Intensification, 2015, 95: 289-301.

[22] Gemhling J, Menke J, Krafczyk J,. Azeotropic Data[M]. Wiley-VCH, 1994.

[23] Douglas J M. Conceptual Design of Chemical Processes[M]. New York: McGraw Hill, 1988: 568-577.

[24] Luo H, Bildea C S, Kiss A A. Novel heat-pump-assisted extractive distillation for bioethanol purification[J]. IndustrialEngineering Chemistry Research, 2015, 54(7): 2208-2213.

[25] Hung S B, Lee M J, Tang Y T,. Control of different reactive distillation configurations[J]. American Institute of Chemical Engineers Journal, 2006, 52(4): 1423.

Optimization and control of reactive dividing wall column for production of n-butylacetate

CHEN Mengqi, YU Na, LIU Yuliang, LI Lumin, SUN Lanyi

(State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Qingdao 266580, Shandong, China)

This paper focuses on the simulation, optimization and control of the reactive dividing wall column for the production of-butyl acetate through ester exchange reaction. The optimal operating conditions are obtained with the minimum total annual cost (TAC) as the target function. Different matching relationships between manipulate variables and control variables are determined through the sensitive analysis of steady state relative gain and the Relative Gain Array (RGA) criterion, and then three control structures are built in Aspen Dynamics. It shows that the use of the reactant feed ratio to control the stage temperature is effective to handle the feed disturbances, which presents superior ability in maintaining stability of this system. At last, an improved control structure (CS3) is proposed, which deletes the ratio of reboiler duty and mixture feed rate and shows a great advantage in reducing overshoot of product purities. The specific control structure of CS3 is as follows: the reboiler load of reactive distillation column controls the temperature of the 16th plate of the reactive distillation column directly; ratio of feed rate for-butanol and methyl acetate/methanol mixture controls the temperature of 28th plate of the reactive distillation column; and the reboiler load of stripping column controls that of the 3rd plate of stripping column directly.

reactive dividing wall column; transesterification; TAC; optimization; dynamic simulation; control

date: 2016-06-29.

Prof. SUN Lanyi, sunlanyi@upc.edu.cn

10.11949/j.issn.0438-1157.20160887

TQ 028.1

A

0438—1157(2016)12—5066—16

国家自然科学基金项目(21476261);山东省重点研发计划项目(2015GGX107004)。

supported by the National Natural Science Foundation of China (21476261) and the Key Research and Development Plan Project of Shandong Province (2015GGX107004).

2016-06-29收到初稿,2016-09-11收到修改稿。

联系人:孙兰义。第一作者:陈梦琪(1992—),女,硕士研究生。