微动幅值对Ti-6Al-4V合金摩擦特性的影响

郭 薇,李 健,黄淑梅,王运锋,何 蕾

(1.西北有色金属研究院,陕西 西安,710016)(2.西北工业大学,陕西 西安,710072)

微动幅值对Ti-6Al-4V合金摩擦特性的影响

郭 薇1,李 健2,黄淑梅1,王运锋1,何 蕾1

(1.西北有色金属研究院,陕西 西安,710016)(2.西北工业大学,陕西 西安,710072)

钛合金的微动磨损会加速裂纹萌生及扩展,甚至导致构件提前失效。为了在有限元建模过程中提供更加准确地反映钛合金摩擦特性的数据,更好地模拟微动磨损行为,对微动幅值为10~300 μm时,球/平面接触Ti-6Al-4V合金的微动摩擦特性进行了研究,测量了不同微动幅值下的摩擦系数,对微动斑中心区域的表面形貌进行了表征,并对接触界面不同深度处的化学成分进行了检测。结果表明,微动幅值为100 μm时摩擦系数最大,不同微动幅值下,摩擦系数的演变不一致,且摩擦系数的演变与微动模式有关;微动幅值的不同会导致表面形貌的差异,随着微动幅值的增大,磨屑颗粒逐渐减小,同时形状从块状逐渐向球形转变;此外,当微动幅值较大时,钛合金表面氧化严重,并伴随有氮化物的形成。

Ti-6Al-4V合金;微动磨损;微动摩擦系数;微动幅值;表面粗糙度

0 引 言

机械连接的飞机结构件在服役状态下不可避免地会出现微动行为。所谓微动是指紧密接触的组件间发生小幅值相对运动,它会加速裂纹萌生及扩展,导致构件咬合松动、噪音,严重的甚至导致构件提前失效。现有的研究表明,飞机结构件失效中涉及微动损伤的高达90%[1]。

钛合金以其密度低、比强度高、耐腐蚀性能优良而被广泛地用做飞机结构件,但是众所周知钛合金的耐磨性能差,因此机械连接的钛合金结构件的微动磨损引起人们的高度重视。研究人员利用力学测试、金相分析等手段对钛合金的微动磨损行为、磨损机制以及微动裂纹萌生等进行了大量研究[2-4]。 Zhou等人[5-6]较早研究了金属的微动损伤现象,并首先利用微动图(RCFM)以及材料响应图(MRFM)研究了钛合金的微动磨损行为。Hager[7]表征了Ti-6Al-4V合金的微动模式处于混合区及全滑移区时,临界载荷与幅值的相互关系,结果表明临界载荷与位移存在线性关系。相比常规载荷,Huang[8]则关注大载荷下的微动情况,对高法向载荷时界面的微动磨损行为进行了研究。

综上所述,研究人员对钛合金的微动磨损行为及损伤机理进行了大量研究,并且大部分研究集中在混合及全滑移区域。而关于微动摩擦特性方面的研究相对较少,特别是对于不同幅值下钛合金微动摩擦系数、界面粗糙度以及界面形貌的相关报道较少。研究摩擦特性有利于了解微动磨损行为,其参数在有限元建模过程中有重要作用(目前钛合金微动磨损有限元建模过程中摩擦系数来自于常规滑动摩擦),因此有必要对其进行研究。本研究主要分析Ti-6Al-4V合金在球/平面接触下,不同微动幅值对微动摩擦系数、表面粗糙度以及界面形貌的影响,旨在为钛合金航空结构件的安全服役提供理论依据。

1 实 验

1.1 实验材料

试验件及对磨件所用材料均为Ti-6Al-4V合金,其各项性能见表1。

表1 实验用Ti-6Al-4V合金的各项性能

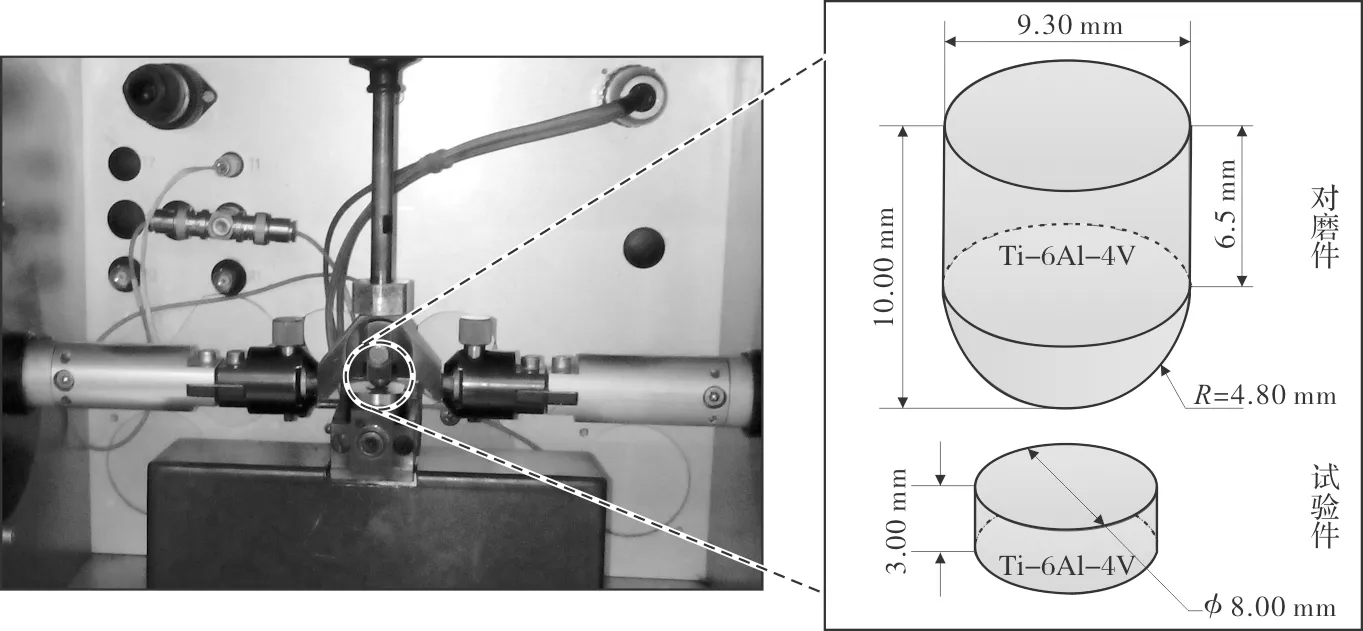

实验设备及试验件、对磨件尺寸见图1。其中,试验件固定,由微动摩擦磨损试验机控制对磨件进行往复微动。试验件为直径8.00 mm,厚度3.00 mm的圆片,对磨件为圆柱状,接触面为球形。实验前先用砂纸对试验件和对磨件的接触界面进行打磨,并用酒精清洗。打磨后表面粗糙度Ra为0.04 μm。

图1 微动摩擦磨损试验机照片及试验件、对磨件尺寸Fig.1 Photos of fretting friction testing machine and the sizes of test piece and grinding piece

1.2 实验过程

实验环境温度为23±3 ℃,湿度为40% ±5%。实验过程中,通过微动摩擦磨损试验机控制微动幅值、法向载荷、往复频率以及循环次数,试验机将自动计算并输出微动摩擦系数、切向力。

实验选择的微动幅值为10~300 μm,采用的频率为10 Hz,法向载荷为40 N,接触形式为球/平面接触。利用光学自动对焦三维形貌测量仪分析界面形貌及粗糙度,利用JSM 6460扫描电镜(SEM)分析显微形貌,采用SEM自带的能谱分析设备(EDS)检测其化学成分。

2 结果与分析

2.1 微动摩擦系数

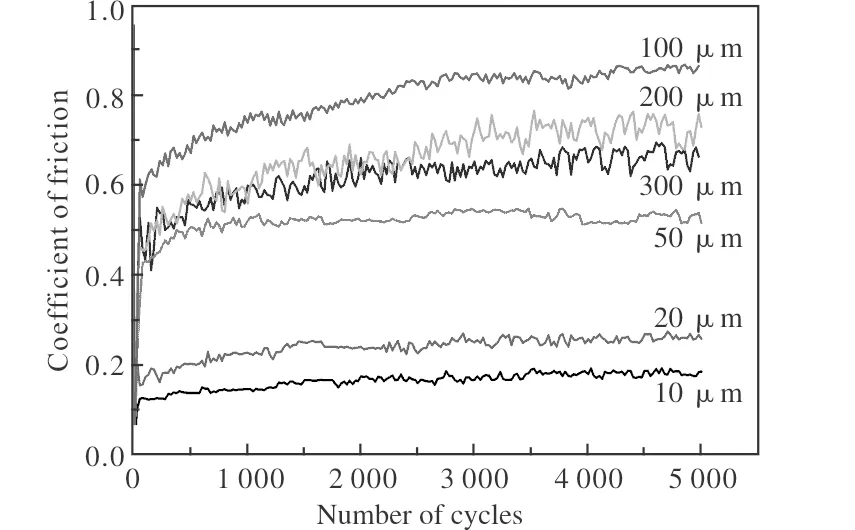

微动摩擦系数是分析摩擦行为的重要参数,微动幅值不同,微动摩擦系数也不同。图2为不同微动幅值下Ti-6Al-4V合金试验件的微动摩擦系数曲线。可以看出,随着微动幅值的增大,摩擦系数迅速增大,当达到最大值后,出现下降。本研究中,微动幅值为100 μm时,摩擦系数最大,出现这种情况主要与微动状态有关。当微动幅值较小时,微动状态处于部分滑移状态,即接触体界面中心区域主要发生弹性变形,并发生微量的相对位移,而外围区域处于滑移状态,此时微动可被视为类似静摩擦行为。随着微动幅值增大,静摩擦力增大,微动摩擦系数增大。当微动幅值进一步增大时,微动状态向混合滑移状态转变,此时具有最大的摩擦系数,这与接触区域表面形貌有较大关系。当微动幅值较大时,微动状态逐渐转换为全滑移状态,摩擦系数逐渐保持稳定,与Pearson等人[9]的研究结果类似。

图2 不同微动幅值下Ti-6Al-4V合金试验件的微动摩擦系数曲线(N=5 000)Fig.2 Typical N-COF curves with various fretting amplitude of Ti-6Al-4V alloy test pieces

为了分析摩擦系数的演变过程,进行了更长时间的微动摩擦磨损实验。图3为长时间微动摩擦过程中,不同微动幅值下微动摩擦系数的变化曲线。从图中可以看出,微动幅值较低时(10、20 μm),在初始阶段,摩擦系数缓慢下降;当微动幅值为50 μm时,微动摩擦系数基本保持不变,100 μm时则缓慢上升,200、300 μm时出现了明显的上升。图4为不同微动幅值下长时间微动前后Ti-6Al-4V合金试验件微动摩擦系数的对比图。从图中可以看到,当微动幅值较小时(<100 μm),微动摩擦系数呈线性迅速增长,而当微动幅值进一步增大时,则缓慢下降。微动摩擦系数的演变与微动模式和摩擦热有关。低幅值微动模式为微动疲劳形式,钛合金表面氧化层在疲劳载荷作用下逐渐剥落,从而降低了摩擦系数。随着微动幅值的增大,微动模式由微动疲劳向微动磨损转变,摩擦耗散能也逐渐增大[6],从而导致表面温度随微动幅值的增大而升高,加速了新裸露钛合金界面的氧化过程,氧化层厚度增大,进而造成微动摩擦系数增大。需要说明的是,破碎的氧化层可以起到固体润滑剂的作用,降低摩擦系数,使摩擦系数最终达到平衡状态。

图3 不同微动幅值下Ti-6Al-4V合金试验件的微动摩擦系数曲线(N=200 000)Fig.3 Typical N-COF curves with various fretting amplitude of Ti-6Al-4V alloy test pieces

图4 不同循环次数下Ti-6Al-4V合金试验件的摩擦系数对比Fig.4 Comparison curves of COF of Ti-6Al-4V alloy test pieces under different cycles

2.2 微动斑

微动斑是微动过程特有的现象,对微动斑进行分析有利于了解微动行为。利用自动对焦三维表面测量仪对钛合金微动斑进行分析,图5为不同微动幅值下Ti-6Al-4V合金试验件微动斑的示意图,其中数值代表不同的磨损深度,单位为mm。从图中可以看出,微动幅值为10 μm时,表面磨损深度较为均匀,表明此时处于粘着磨损状态。微动幅值为50 μm时,微动斑形成滑移环,为典型的部分滑移状态,即中间区域磨损深度较小,处于粘着区,外围磨损深度大,处于滑移状态。而微动幅值为100、200 μm时,则可以看到中心区域磨损深度最大,结合关于微动摩擦系数的分析可以知道,当微动幅值为100 μm时,微动模式处于全滑移状态与混合滑移状态的交界处,即所谓的摩擦转变区域(TTR区域)。而微动幅值为200 μm时微动状态为典型的全滑移状态。另外对比磨损深度可以看到,随着微动幅值的增大,相同循环次数下,磨损深度逐渐增大。

图5 不同微动幅值下Ti-6Al-4V合金试验件微动斑的示意图(N=200 000)Fig.5 Sketch of fretting scars of Ti-6Al-4V alloy test pieces under different displacement amplitudes

2.3 微观形貌

表面形貌与微动摩擦系数有直接联系,不同的微动幅值将导致界面形貌的差异。利用扫描电镜(SEM)对不同微动幅值下Ti-6Al-4V合金试验件的表面形貌进行了观察,其表面形貌见图6。从图6a可以看出,当微动幅值为10 μm时,表面有大量的裂纹及凹坑,形成了块状磨屑颗粒,此时为粘着状态。微动过程中表面主要发生弹性变形,长时间的弹性变形将导致表面发生疲劳开裂,破碎成小颗粒,并且形成的磨屑颗粒将在切向力的作用下迁移并堆积到接触界面边缘。

从图6b、c可以看出,当微动幅值为50 μm时,表面存在两种形貌,即球状颗粒以及膜状结构。在微动过程中,球状磨屑颗粒随温度升高而粘着,形成膜状结构,而摩擦力的作用使膜状结构发生撕裂并被带离微动区域,从而导致下层的钛合金裸露出来,并在往复摩擦过程中形成近球形颗粒。

当微动幅值进一步增大时(图6d、e),摩擦热也迅速增加,表面形成的球形颗粒氧化并“烧结”成膜状的速度也加快。从图中可以明显看到表面被膜状结构覆盖,同时膜状结构粘附大量细小颗粒。并且由于幅值增大,在往复微动过程中,形成的瞬时冲击作用加大,因此表面膜状结构发生了撕裂。大量的膜状结构覆盖接触界面也导致该微动幅值下摩擦系数具有最大值。

图6 不同微动幅值下Ti-6Al-4V合金试验件的表面磨损形貌(N=200 000)Fig.6 Wear surface morphologies of Ti-6Al-4V alloy test pieces under different displacement amplitudes

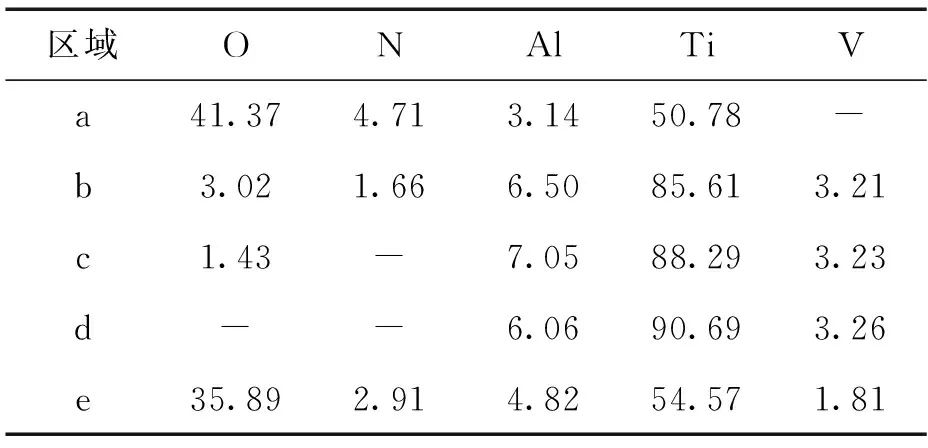

为了更好地研究微动磨损行为,对微动幅值为100 μm时,Ti-6Al-4V合金试验件的剖面形貌进行了分析,结果见图7。从图中可以看出,微动磨损机制为逐层剥落,最外层为约10 μm的松散氧化层,次外层为发生开裂的钛合金。利用EDS分析了钛合金不同区域的元素成分,结果见表2。从表2可以看出,最外层氧含量最高,发生了严重氧化。此外,还形成了含氮化合物。

图7 微动幅值为100 μm时Ti-6Al-4V合金试验件的剖面形貌Fig.7 Wear profile morphology of Ti-6Al-4V alloy test piece under 100 μm displacement amplitude

区域ONAlTiVa41.374.713.1450.78-b3.021.666.5085.613.21c1.43-7.0588.293.23d--6.0690.693.26e35.892.914.8254.571.81

3 结 论

(1)随着微动幅值的增大,微动摩擦系数迅速增大,而后缓慢下降并趋于平稳。当微动幅值为100 μm时,微动摩擦系数最大,此时微动状态处于转变区。

(2)不同微动幅值下,摩擦系数的演化不一致。

当微动幅值较小(≤20 μm)时,随着循环次数的增加,摩擦系数缓慢下降;当微动幅值增大到50 μm时,摩擦系数基本保持稳定;当微动幅值进一步增大时(≥100 μm),摩擦系数增大。摩擦系数的演变与微动模式有关。

(3)微动幅值的不同会导致表面形貌的差异,随着微动幅值的增大,磨屑颗粒逐渐减小,同时形状从块状逐渐向球形转变。随着微动幅值的进一步增大,球形颗粒又因摩擦热而粘结成膜状结构,膜状结构的形成提高了微动摩擦系数。另外,当微动幅值较大时,钛合金表面氧化严重,并伴随有氮化物形成。

[1]Nowell D, Dini D, Hills D A. Recent developments in the understanding of fretting fatigue[J]. Engineering Fracture Mechanics, 2006, 73(2): 207-222.

[2]Wang S, Liao Z, Liu Y, et al. Influence of thermal oxidation duration on the microstructure and fretting wear behavior of Ti6Al4V alloy[J]. Materials Chemistry & Physics, 2015, 159: 139-151.

[3]Conner B P, Hutson A L, Chambon L. Observations of fretting fatigue micro-damage of Ti-6Al-4V[J]. Wear, 2003, 255: 259-268.

[4]Zhang X H, Liu D X. Effect of TiN/Ti multilayer on fretting fatigue resistance of Ti-811 alloy at elevated temperature[J]. Transactions of Nonferrous Metals Society of China, 2009, 19: 557-562.

[5]Zhou Z R, Vincent L, Zhou Z R. Cracking Induced by Fretting of Aluminium Alloys[J]. Journal of Tribology, 1997, 119(1): 36-42.

[6]Zhou Z R, Nakazawa K, Zhu M H, et al. Progress in fretting maps[J]. Tribology International, 2006, 39(10): 1068-1073.

[7]Hager C H, Sanders J H, Sharma S. Effect of high temperature on the characterization of fretting wear regimes at Ti6Al4V interfaces[J]. Wear, 2006, 260(4): 493-508.

[8]Huang X, Neu R W. High-load fretting of Ti-6Al-4V interfaces in point contact[J]. Wear, 2008, 265(7): 971-978.

[9]Pearson S R, Shipway P H. Is the wear coefficient dependent upon slip amplitude in fretting?Vingsbo and Söderberg revisited[J]. Wear, 2015, 330-331: 93-102.

Effect of Fretting Amplitude on Friction Properties of Ti-6Al-4V Alloy

Guo Wei1, Li Jian2, Huang Shumei1, Wang Yunfeng1, He Lei1

(1. Northwest Institute for Nonferrous Metal Research, Xi’an 710016, China) (2. Northwestern Polytechnical University, Xi’an 710072, China)

Fretting wear can accelerate the crack initiation and propagation of titanium alloy, and even lead to the failure of components. In order to reflect the friction characteristics of titanium alloy in the finite element modeling process more accurately, and to simulate the fretting wear behavior better, an experimental investigation was conducted to determine the effect of displacement amplitude on fretting tribological behavior of Ti-6Al-4V alloy with flat/ball configuration, and the reciprocating amplitudes were varied between 10 μm and 300 μm. The fretting coefficients of friction (COF)were obtained, the fretting scars and surface morphologies were characterized, and the chemical compositions at different depths of the contact interface were also investigated. The results show that the maximum of COF appears at 100 μm and evolutions of friction coefficient are not consistent under various fretting amplitudes. The evolution of COF is related to fretting modes. Fretting amplitude will also lead to the differences in surface morphology, with the increasing of fretting amplitude, the grinding particles decrease gradually, and the shape also gradually changes from bulk to spherical. In addition, when fretting amplitude is large, the surface of titanium alloy oxidizes seriously, accompanied by the formation of nitride.

Ti-6Al-4V alloy;fretting wear; fretting friction coefficient; fretting amplitude; surface roughness

2016-06-15

国家自然科学基金项目(51275410)

李健(1985—),男,博士研究生。

TG146.2+3

A

1009-9964(2016)05-0016-05