丙烷在螺旋折流板管壳式换热器壳侧流动冷凝换热特性的实验研究

庞晓冬,杨果成,陈杰,杨文刚,胡海涛*,丁国良

(1-上海交通大学制冷与低温工程研究所,上海 200240;2-中海石油气电集团技术研发中心,北京 100028)

丙烷在螺旋折流板管壳式换热器壳侧流动冷凝换热特性的实验研究

庞晓冬1,杨果成1,陈杰2,杨文刚2,胡海涛*1,丁国良1

(1-上海交通大学制冷与低温工程研究所,上海 200240;2-中海石油气电集团技术研发中心,北京 100028)

实验研究了丙烷制冷剂在螺旋折流板换热器壳侧流动冷凝的换热特性,分析了不同干度、热流密度和质流密度对壳侧换热系数的影响规律,并开发了换热关联式。实验结果表明,随着热流密度和质流密度的增加,换热系数不断增大。随着干度的增加,换热系数先增大后减小;干度为0.9附近时,换热系数达到峰值。将实验值与已有关联式进行了对比分析,结果表明已有关联式的误差超过50%。本文基于实验数据开发了适用于丙烷制冷剂在螺旋折流板换热器壳侧流动冷凝换热的新关联式,新的关联式与95%实验数据误差在±20%以内,平均误差为14.2%。

丙烷;干度;凝结换热;螺旋折流板;管壳式换热器;关联式

0 引言

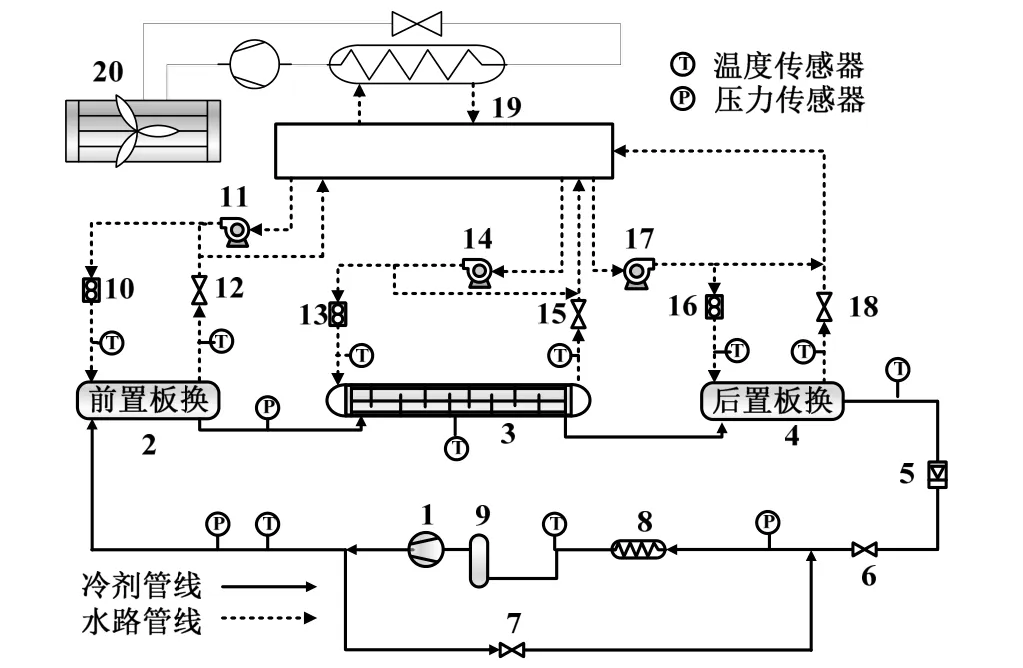

螺旋折流板换热器(图1)可用于天然气加工、炼油、石油工业、化学工业等。在大型的LNG液化工厂中,大多用螺旋折流板换热器对天然气或者混合制冷剂进行冷却[1-5]。在实际的海水冷凝器中,管侧流体为低温海水,壳侧流体为高温丙烷或其它碳氢化合物的混合物。目前关于管壳式换热器的研究方法主要分为实验研究和数值模拟两类。

吕金丽等[6-7]对高温水蒸汽在管壳式换热器壳侧发生的冷凝相变过程进行了数值模拟研究,得到了壳侧的速度场和温度场以及气液相的分布。程国鹏等[8]采用Fluent软件对管壳式换热器壳侧沸腾换热特性进行研究,并对壳侧沸腾换热进行计算,提出了换热器结构的改进方法。

图1 螺旋折流板换热器

针对螺旋折流板管壳式换热器的实验研究大多采用单工质,如水或油。陈亚平等[9]通过实验研究了单工质导热油在不同倾角的螺旋折流板换热器壳侧的换热和压降特性。曾敏等[10]使用单工质油和水对螺旋折流板换热器进行实验研究,得到了换热系数和雷诺数的关系,并且拟合出无因次准则关系式。

尽管针对螺旋折流板管壳式换热器壳侧两相流动的实验研究报道较少,但国内外针对管束两相流动的实验研究比较成熟。HONDA等[11]通过实验研究了制冷剂R22和R410A在光管、低翅片管和Turbo-C管外的凝结换热特性。BELGHAZI等[12-17]研究了不同介质在管束外的凝结过程,并对换热管表面几何形状、介质种类、冷凝表面过冷度等影响因素进行分析。

以往针对螺旋折流板管壳式换热器的实验研究都是采用单相介质,针对管外冷凝的实验研究采用的结构都是单根管或者管束。直到目前为止,尚无关于螺旋折流板换热器壳侧发生冷凝相变的实验研究报道。本文主要研究丙烷在螺旋折流板换热器壳侧发生冷凝相变过程中干度、热流密度和质流密度对壳侧换热规律的影响。

1 实验原理

实验装置的原理图如图2所示。整个实验装置主要由4个部分组成:丙烷循环主回路部分,丙烷循环旁通回路部分,冷却水回路部分,数据采集部分。

图2 系统原理图

在丙烷循环主回路中,经压缩机1压缩后的过热气体,经前置冷凝器2冷凝后,变成两相的流体,通过调节前置冷凝器的功率,控制前置冷凝器出口流体的干度,紧接着两相流体进入测试样件3进行冷凝换热。流出测试样件后,进入后置冷凝器4,主流量计5,再经主节流阀6节流,水浴加热器加热8,变成气体,最后经过缓冲储罐9又流回压缩机入口形成循环。

在丙烷循环旁通回路中,压缩机出口一部分的气体不经过冷凝器直接经过旁通回路,经旁通节流阀7节流后与主回路节流阀6流出的流体进行汇合流入水浴加热器,形成循环。丙烷循环的旁通回路主要是用来调节主回路的流量和压力。

在冷却水回路中,水路又可分为3路。在每1个水回路中,都是水箱中的水经水泵加压后,经调节阀,再分别经过前置冷凝器/测试样件/后置冷凝器,再流回水箱。水箱中的水通过水泵与冷水机组相连接来维持水箱温度的恒定。水路的水流量主要通过调节水路调节阀的开度以及水泵的频率来进行调节。水回路的作用主要是调节前置冷凝器出口流体的干度,调节测试样件中丙烷冷凝的热流密度,调节后置冷凝器出口丙烷过冷度。

数据采集部分主要是用来采集系统上各个温度传感器、压力传感器、流量计的信号,以及控制各个调节阀的开度、水浴加热器的功率。

实验进行的工况范围如表1。

通过调节前置冷凝器的功率调节干度,调节测试样件的水流量调节热流密度,调节主节流阀及旁通节流阀的开度调节流量,进行不同热流密度、不同干度、不同质流密度下的丙烷壳侧凝结换热实验。

表1 实验工况表

测试样件的结构参数如表2。

表2 测试样件的参数

2 数据导出及误差分析

2.1数据处理

2.1.1入口干度

丙烷压力的测量通过压力传感器进行测量,丙烷的流量以及水的流量通过质量流量计、体积流量计进行测量,换热管管外温度及水温度采用铠装热电偶进行测量,换热管内壁的温度采用线型热电偶进行测量。前置冷凝器出口干度的确定需要的物理量有主回路丙烷的质量流量、前置冷凝器入口丙烷的压力和温度、前置冷凝器水路流量,以及前置冷凝器进、出口水温。通过计算前置冷凝器出口焓值以及测量得到的压力值经过NIST软件[18]查得前置冷凝器出口的干度值x。

前置冷凝器出口焓值计算公式:

式中:

hp1,out——前置冷凝器出口焓值,J/kg;

hp1,in——前置冷凝器入口焓值,J/kg;

qw,1——前置冷凝器水路质量流量,kg/s;

Cw——水的比容,J/(kg·K);

T1,out——前置冷凝器出口水温,K;

T1,in——前置冷凝器入口水温,K;

qp——前置冷凝器丙烷质量流量,kg/s。

2.1.2热流密度

测试样件热流密度的确定需要的物理量有测试样件的水流量,测试样件水进、出口温度。

热流密度计算公式:

式中:

q——热流密度,W/m2;

F——换热管外表面积,m2;

Tw,out——测试样件出口水温,K;

Tw,in——测试样件入口水温,K;

qw——测试样件水路质量流量,kg/s。

2.1.3壳侧换热系数

壳侧换热系数的确定需要的物理量有换热管管外流体的温度、管内壁面的温度、测试样件水进、出口温度、测试样件水流量、换热管几何尺寸,换热管材料的导热系数。管的内壁面温度取多根换热管内壁面温度测点的平均值。

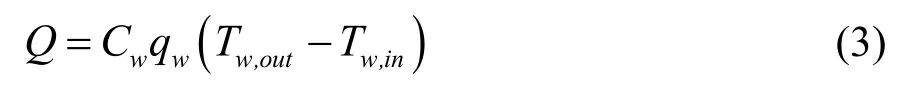

通过测试样件水的进出口温差计算换热量:

通过壳侧、管内壁面温差计算换热量:

以管外壁面为标准的总换热系数的计算公式:

测试样件换热管外表面光滑,忽略污垢热阻。

壳侧换热系数计算公式为[19]:

式中:

Q——总换热量,W;

Cw——水的比容,J/(kg·K);

qw——测试样件水质量流量,kg/s;

Tw,out——测试样件出口水温,K;

Tw,in——测试样件进口水温,K;

K——测试样件总的换热系数,W/(m2·K);

F——测试样件换热管外表面积,m2;

Tshell——测试样件壳侧流体温度,K;

Twall——测试样件管内壁温度,K;

Rso——测试样件壳侧污垢热阻,(m2·K)/W;

do——测试样件管外径,m;

λs——测试样件换热管导热系数,W/(m·K);

dm——测试样件换热管内径,m;

h——壳侧换热系数,W/(m2·K)。

2.2误差分析

表3为实验仪器误差分析表。

表3 实验仪器误差分析表

换热系数相对误差:

热流密度相对误差:

实验过程中最小测试样件水流量为50 kg/h,水的进出口温差为4 K。

实验过程中壳测流体与壁面最小温差为5 K,换热系数的相对误差为:

3 实验结果与分析

3.1热流密度对换热系数的影响

图3为丙烷在质流密度G为20 kg/(m2·s)、干度x为0.5、0.9工况下壳侧换热系数随热流密度的变化曲线。由图3可见,壳侧丙烷工质随着热流密度的增加,换热系数不断增大,且增大趋势逐渐变缓。这是由于随着热流密度的增加,换热管表面冷凝速率加快,冷凝换热被强化,因此换热系数不断变大。但随着热流密度的增加,换热管表面冷凝液膜不断变厚,增大了壳侧换热热阻,热流密度对换热系数的影响减弱。因此换热系数随热流密度增加有减缓趋势。

图3 热流密度对换热系数的影响

3.2干度对换热系数的影响

图4为丙烷在质流密度G为20 kg/(m2·s)壳侧换热系数随平均干度的变化曲线。由图4可见,随着干度的增加壳侧换热系数不断增大,干度增加至0.9附近时,换热系数达到峰值。继续增加干度,换热系数迅速下降。这是由于在冷凝压力为1,000 kPa时,丙烷饱和液体的密度是饱和气体密度的22.5倍,液相密度远大于气相密度,气液会发生分层。干度较高时,换热器内部的分层液面高度较低,浸没在冷凝液中的换热管面积较小,换热器整体换热系数较高。此外在高干度工况时,气相流速较快,气相与换热管冷凝表面液膜存在相间作用力,对液膜形成剧烈扰动。这有助于换热管冷凝表面液膜变薄,也有助于冷凝液滴脱落。

图4 干度对换热系数的影响

3.3质流密度对换热系数的影响

图5为丙烷在热流密度q为900 W/m2时壳侧换热系数随质流密度的变化曲线。由图5可见,在不同的干度下,随着质流密度的增加,换热系数不断增大。在实验工况范围内,质流密度从10 kg/(m2·s)增加至20 kg/(m2·s),换热系数增加约为20%。这是由于随着质流密度的增加,气液两相的流速均增加。增加气相流速能够增强对气液分界面上部换热管冷凝表面液膜的扰动。增加液相流速能够增强气液分层界面下部换热管表面与液相流体间的对流换热。因此提高质流密度能够提高换热系数。

图5 质流密度对换热系数的影响

3.4实验数据与已有关联式的对比

目前没有适用于螺旋折流板管壳式换热器的壳侧冷凝换热关联式。THOME等[15-16]通过实验得出了适用于R-134a管束外膜状凝结的换热关联式。

将20 kg/m2·s质流密度不同干度下实验值与上述已有关联式值进行对比,见图6。对比结果发现,已有关联式预测值/实验值在1.5到3.4范围内,已有关联式计算结果偏大。干度越小、热流密度越小,已有关联式预测值与实验值偏差越大。这是由于已有关联式是基于R134-a工质开发的,不适用于丙烷,且关联式没有考虑换热器内部折流板的影响。因此上述已有的关联式不适用于螺旋折流板换热器壳侧换热系数的预测。

图6 已有关联式预测值与实验结果对比

3.5新关联式的开发

新的关联式是基于MCNAUGHT[20-21]换热关联式进行开发的。新的关联式在原有关联式中引入Martinelli数项,以反映干度对冷凝换热系数的影响。

新的关联式形式为:

其中:

式中:

h——壳侧换热系数,W/(m2·K);

ha——壳侧冷凝项换热系数,W/(m2·K);

hs——壳侧剪切项换热系数,W/(m2·K);

λ——导热系数,W/(m·K);

ρ——密度,kg/m3;

μ——动力粘度,Pa·s;

g——重力加速度,m/s2;

Ref——液膜雷诺数;

Xtt——Martinelli数;

d——换热管外径,m;

q——热流密度,W/m2;

γ——汽化潜热,kJ/kg;

Pr——普朗特数;

G——质流密度,kg/(m2·s);

下标v——气相;

下标L——液相。

式中的a、b、k和e为待定系数,根据实验数据进行非线性拟合,得到a、b、k和e的值分别为0.073、0.356、8.51和-0.373。

将实验数据和新开发关联式结果进行对比,如图7所示,新关联式的预测值与95%实验数据误差在20%以内,平均误差为14.2%。

图7 实验值与新关联式的预测值对比

4 结论

1)在实验工况条件下,壳侧丙烷随着干度的增加换热系数先增大后减小。换热系数峰值出现在干度0.9附近。

2)在实验工况条件下,壳侧丙烷随着热流密度的增加,换热系数不断增大,且增大趋势逐渐变缓。

3)在实验工况条件下,壳侧丙烷随着质流密度的增加,换热系数不断增大。

4)开发了管壳式换热器壳侧冷凝换热关联式。该关联式预测值与95%实验数据误差在20%以内,平均误差为14.2%。

[1] WANG Q,CHEN G,CHEN Q,et al. Review of improvements on shell-and-tube heat exchangers with helical baffles[J]. Heat Transfer Engineering,2010,31(10): 836-853.

[2] 杨文刚,陈杰,浦晖. 海水换热器在大型LNG工厂的应用[J]. 制冷技术,2013,33(2): 45-47.

[3] 黄庆楠. 螺旋折流板海水冷凝器流动与传热性能研究[D]. 上海: 上海交通大学,2015.

[4] PETTERSEN J,FREDHEIM A O,ORMBOSTAD H. Experience with water cooled mixed refrigerant condensation[C]// LNG-16 Conference. London: International Trade and Events (ITE) Group Plc,2010: 1-12.

[5] 邰晓亮,陈杰,刘淼儿,等. 基荷型天然气液化工厂冷却方式比选分析[J]. 煤气与热力,2012,10: 46-50.

[6] 吕金丽,戈锐,李想,等. 管壳式换热器壳侧气液两相流动和传热的数值模拟研究[J]. 汽轮机技术,2012,54(5): 345-347,400.

[7] 郭亚,林丽,陈亚平,等. 立式螺旋折流板冷凝器内制冷剂流型和换热特性的数值模拟[J]. 制冷技术,2016,36(1): 35-39.

[8] 程国鹏,冯立斌,陈鹏飞,等. 管壳式换热器壳侧沸腾换热模拟研究[J]. 节能技术,2015,33(1): 77-79,87.

[9] 陈亚平,王伟晗,李彦晴,等. 三分螺旋折流板换热器壳侧传热特性研究[C]// 中国工程热物理学会传热传质学2009年学术会议论文集,2009: 1-9.

[10] 曾敏,彭波涛,喻澎清,等. 连续螺旋折流板换热器传热与阻力性能实验研究[J]. 核动力工程,2006,27(S1): 102-106.

[11] HONDA H,TAKATA N,TAKAMATSU H,et al. Condensation of downward-flowing HFC134a in a staggered bundle of horizontal finned tubes: effect of fin geometry[J]. International Journal of Refrigeration,2002,25(1): 3-10.

[12] JUNG D,KIM C B,HWANG S M,et al. Condensationheat transfer coefficients of R22,R407C,and R410A on a horizontal plain,low fin,and turbo-C tubes[J]. International Journal of Refrigeration,2003,26(4): 485-491.

[13] BELGHAZI M,BONTEMPS A,SIGNE J C,et al. Condensation heat transfer of a pure fluid and binary mixture outside a bundle of smooth horizontal tubes. Comparison of experimental results and a classical model[J]. International Journal of Refrigeration,2001,24(8): 841-855.

[14] RANDALL D L,ECKELS S J. Effect of inundation upon the condensation heat transfer performance of R-134a: Part II—Results (RP-984)[J]. HVAC&R Research,2005,11(4): 543-562.

[15] GSTOEHL D D,THOME J R. Film condensation of r-134a on tube arrays with plain and enhanced surfaces: Part I—experimental heat transfer coefficients[J]. Journal of Heat Transfer-transactions of the ASME,2005,128(1): 21-32.

[16] GSTOEHL D,THOME J R. Film condensation of R-134a on tube arrays with plain and enhanced surfaces: Part II—empirical prediction of inundation effects[J]. Journal of Heat Transfer,2006,128(1): 33-43.

[17] 齐隽楠,吴嘉峰,陈亚平. 疏水表面蒸汽滴状冷凝传热实验分析[J]. 制冷技术,2015,35(3): 11-14.

[18] HUANG X,DING G,HU H,et al. Influence of oil on flow condensation heat transfer of R410A inside 4.18mm and 1.6mm inner diameter horizontal smooth tubes[J]. International Journal of Refrigeration,2010,33(1): 158-169.

[19] ZHANG J F,LI B,HUANG W J,et al. Experimental performance comparison of shell-side heat transfer for shell-and-tube heat exchangers with middle-overlapped helical baffles and segmental baffles[J]. Chemical Engineering Science,2009,64(8): 1643-1653.

[20] BROWNE M W,BANSAL P K. Overview of condensation heat transfer on horizontal tube bundles[J]. Applied Thermal Engineering,1999,19(6): 565-594.

[21] MCNAUGHT J M. Two-phase forced-convection heat transfer during condensation on horizontal tube banks[C]// Proceedings of 7th International Heat Transfer Conference,Munich,Germany,1982: 125-131.

Experimental Investigation of Heat Transfer Characteristics of Propane Condensation in Helical Baffle Shell-tube Heat Exchanger

PANG Xiao-dong1,YANG Guo-cheng1,CHEN Jie2,YANG Wen-gang2,HU Hai-tao*1,DING Guo-liang1

(Institute of Refrigeration and Cryogenics,Shanghai Jiao Tong University,Shanghai 200240,China;2-R&D Center,CNOOC Gas & Power Group,Beijing 100028,China)

The condensation heat transfer performance of propane in the shell side of helical baffle heat exchanger was invested experimentally in this study. The influence of heat flux,vapor quality and mass flux was analyzed,and the heat transfer correlation was developed. The test results show that the heat transfer coefficient in shell side increases with the increasing heat flux and mass flux. The heat transfer coefficient in shell side initially increases and then decreases with vapor quality,and it reaches highest as vapor quality is 0.9. Comparing the experiment data with the existing correlation,the results show that the existing correlation deviation is over 50%. In this paper,a new correlation of condensation heat transfer coefficient was developed based on the experiment data for propane flow condensation on the shell side of helical baffle heat exchanger; the new correlation can agree with 95% of the experiment data within deviation of ±20%,and the average deviation is 14.2%.

Propane; Vapor quality; Condensation heat transfer; Helical baffle; Shell-tube heat exchanger; Correlation

10.3969/j.issn.2095-4468.2016.05.107

*胡海涛(1978-),男,博士、副教授、博士生导师。研究方向:制冷系统内多相流动与强化传热。联系地址:上海市闵行区东川路800号上海交通大学,邮编:200240。联系电话:021-34206295。E-mail:huhaitao2001@sjtu.edu.cn。