锚绞机箱型机架优化设计

任志刚

(中海集装箱运输有限公司,上海 200135)

锚绞机箱型机架优化设计

任志刚

(中海集装箱运输有限公司,上海 200135)

随着锚绞机载荷的增加,对锚绞机机架的强度和刚度的要求也越来越高,现在逐步取消单片板机架而采用箱型机架,但箱型机架在设计上存在不足之处,给生产带来了极大的不便,如制作过程复杂、生产周期长、材料利用率低等一系列问题,各规格不同类型的锚机制作数量非常多。所以,如何在保证锚机机架强度和刚度的前提下优化锚机箱型设计来解决这些问题显得非常重要。

箱型墙架;优化;利用率;节约;效益

0 引言

锚绞机广泛地应用在各种类型的船舶上,根据船舶的不同用途和特点配备不同数量的锚绞机,一艘船少则装备几台,多则装备一二十台。伴随着大型多功能船舶和工程船的升级,对锚绞机的载荷要求也随之提高,载荷的加大对锚机机架的设计是一个巨大的考验。传统锚绞机机架都是采用单片板作为墙架支撑,如图1所示。而现在逐步流行箱型墙架的机架,如图2所示。但箱型机架的设计存在不足之处。本文将分析现有箱型机架的缺点,讨论如何改进及改进后有哪些优点。

图1 单片板机架的锚绞机

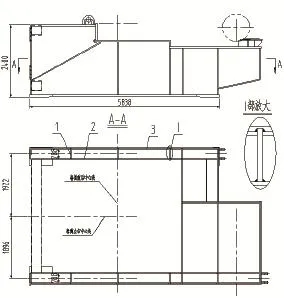

图2 箱型机架的锚绞机

1 优化前锚绞机箱型结构介绍

锚绞机机架的单个箱型墙体,一般外形尺寸都不小于5 m×2.4 m×0.2 m(长×高×宽),而两个腹板之间的距离只有200 mm~300 mm,为了保持墙架的稳定性,需要在这么小的空间里增加纵筋板,导致设计箱型结构(见图3)时两片腹板的其中一片只能采用整板,另一片被分割成若干小板。制作时先将纵筋板(件1)与大腹板(件2)焊接,再焊上下翼缘板,最后将分割的小腹板(件3)两两分焊在纵筋板的两边(筋板宽度超出小腹板20 mm左右[1]),这样不仅增加了把大腹板数控切割成小板的工序,还增加了机架制作排装的精度和难度,大大增加了焊接工作量,耗费了大量的人工成本和焊接耗材,制造出来的产品(见图 4)外形不美观,也不简洁。

图3 拼接的箱型墙架

图4 拼接的箱型墙架实物图

2 优化后的箱型墙架介绍

针对箱型墙架的结构的特殊性,需要寻求一种在保持原有结构强度和刚度情况下,能在设计和制造上带来简便,且能带来更大效益的新方法和新思路。改进后的机架采用两整片腹板制作(见图5)。只是将纵筋板(件1)宽度减小,焊接在一块腹板上(件2),不与另一块腹板焊接,而在另一块腹板(件3)上与纵筋错开的一段距离的位置用角钢(件4)焊接在内侧作为纵筋,制作时只需要将焊有筋板的腹板(件2)先与上下翼缘板焊接好后,直接将焊有角钢作为筋板的腹板(件3)覆盖上去,直接焊接此板与上下翼缘板的焊缝即可[2,3]。这种设计方法简单实用,能解决原有设计产生的一系列问题(见图6)。

图5 优化后的箱型墙架

图6 优化后的箱型墙架实物图

3 优化前后优缺点比较

3.1 缩短机架制作时间,降低人工成本

优化后的箱型机架制作省去了局部板件的中间制作过程,如钢板数控切割、排装精度、钢板拼焊等,使机架的制作变得简便多了,大大缩短了制作时间,同时也节省了在工艺和制造上所需的人力成本。

3.2 提高了单位长度钢材的利用率,节约了原材料成本

钢板焊接的机架中总的板件较多,不规则板也较多,而且都需要数控切割,这样就会造成一定程度上的原材料浪费,原材料利用率不高。而优化后的机架都是采用整板切割,原材料利用率大大提高。制作同样规格的部件,所耗原材料减少了,提高了单位长度原材料的利用率是一种有效节约原材料和控制原材料成本的途径。

3.3 焊接工作量大幅减少,节约了焊接耗材

优化前的箱型梁筋板与各个小腹板之间都是两边施焊,焊接工作量非常大,且分割的小腹板数量又多,所以焊接工作量相当大,消耗焊接较多,且机架的自身焊缝需打磨,主体对接焊缝需探伤检测。优化后的机架制作因为都采用了整板,筋板只需要间断焊接,总的焊接工作量减少了50%以上,节约了焊接耗材。

3.4 机架自身的局部残余应力消除,制造精度增加

因为拼接焊缝太多容易产生较大的残余变形和焊接内应力,从而影响结构的承载力、加工精度和尺寸稳定性。同时,部分筋板和腹板的交界处还会引起应力集中,对结构的脆性断裂有较大影响。而优化后的整板制作不存在以上问题。有效控制了焊接变形,大大增加了制造精度,提高了机架的产品质量。

4 结论

从以上综合分析中可以看出锚绞机箱型机架优化后在制作过程中(原材料利用、生产制造过程简化、缩短制作时间等)带来的直接效益。由于锚绞机通常都是批量生产,制造数量较多,所以优化后的锚绞机机架箱型设计带来的优点更为明显。同样,这种设计思路也可以用在其他产品设计上,如其他很多场合承载较大的机构的底座和支撑架设计等。伴随着原材料价格不断上涨,人力成本不断增高,这种优化的箱型机架设计方法也会越来越受重视,应用也会越来越来广泛。

[1]马崇山, 姚河省.材料力学教程[M].太原: 山西教育出版社, 1998.

[2]成大先.机械设计手册(第一卷)[M].北京: 化学工业出版社, 2003.

[3]张质文, 虞和谦.起重机设计手册[M].北京: 中国铁道出版社, 1998.

Optimizing Design for Box-frame of Winch

Ren Zhi-Gang

(China Shipping Container Line Co., Ltd., Shanghai 200135, China)

With the increasing of winch load, the strength and stiffness requirements for the winch frame are also getting higher and higher.Now the box-frame is used instead of the single board-frame gradually.But there are some deficiencies in the design of the box-frame, which brings great inconvenience to the production.For example, the production process is complex with long production period, material utilization and other problems.The quantity of different types of winches is large.So it is important how to solve the problems by optimizing the box-frame design based on ensuring the strength and stiffness of the winch frame.

box-frame; optimization; utilization rate; save; benefit

U664.4+4

A

10.14141/j.31-1981.2016.02.015

任志刚(1974—),男,轮机长,研究方向:船舶监造。