新型组合式双射流喷嘴结构优化设计

刘巨保,李士伟,刘 聪

(1.东北石油大学 机械工程与科学学院,黑龙江 大庆 163318;2.大庆油田有限责任公司 第六采油厂,黑龙江 大庆 163318)

新型组合式双射流喷嘴结构优化设计

刘巨保1,李士伟1,刘 聪2

(1.东北石油大学 机械工程与科学学院,黑龙江 大庆 163318;2.大庆油田有限责任公司 第六采油厂,黑龙江 大庆 163318)

为了研究新型组合式双射流喷嘴的螺旋槽个数、收缩角、中心孔圆柱端直径、长径比对射流效果的影响规律,建立湍流有限元模型,根据现场实际工况对不同设计参数进行了数值模拟分析。分析结果表明,在50 MPa工作压力下,螺旋槽数为3时,中心孔和边缘孔射流速度将达到最佳破岩效果;根据中心孔圆柱端射流速度,选取最优收缩角为20°,最佳中心孔直径0.4 mm;考虑湍动能的影响,选取最佳长径比为5。这些关键设计参数的优化为进一步提高新型组合式双射流喷嘴的破岩效率具有重要意义。

射流钻孔;数值模拟;喷嘴;结构优化

厚层定点深穿透水平钻孔技术是深穿透水力射孔技术的进一步发展和提高。通过厚层定点深穿透水平钻孔,选择性地钻进目的油层部位,可在套管、水泥环及储层钻出孔眼深、孔径大、没有压实带的水平孔,可有效穿透伤害区,改善流道性能,增大近井地带的导流能力,挖潜低渗透厚层内未动用或动用差的部位的剩余油,增加可采储量,提高油田总体效益[1]。

厚层定点深穿透水平钻孔技术主要依靠喷嘴将压力转变为高度聚集的水射流,完成切割、破岩等工作。高压水射流喷嘴的特点在于,集聚能量,集束射流,以获得最大的射流打击力。本文中新型组合式双射流喷嘴既保持了旋转射流出色的扩孔切削能力,又充分发挥了锥形单孔射流破岩能力强的特点。由于组合喷嘴结构新颖、流场复杂以及高压高速工作特点,很难通过试验方法对其内部流场进行研究分析。喷嘴结构直接影响到射流钻孔能力,参考经验设计的组合式喷嘴射流效果还有待进一步提高。

本文将结合湍流理论模型对组合式双射流喷嘴进行数值模拟,对其关键参数优化设计,找出在实际工况下射流的最优结构。从而提高射流钻孔效率,增强高压水射流切割半径,对油田低渗透层原油开发具有重要的意义。

1 新型组合式双射流喷嘴结构特点

新型组合式双射流喷嘴由外壳、导流槽、端盖组成,如图1所示。喷孔位于导流槽上,如图2,分为圆锥中心孔和螺旋导流边缘孔。

1—端盖;2—导流槽;3—外壳。

流体进入新型组合式双射流喷嘴后在导流槽处以低速流分别进入锥形中心孔流道和螺旋边缘流道,在收缩角和螺旋流道的作用下分别完成加速运动。中心孔形成能量集中的高速冲击流,边缘钻孔主要提供强大的扩孔破碎能力,共同作用下完成水力射孔,新型双射流喷嘴具有在岩石上钻大直径和大深度孔眼的特点[2]。

组合式双射流喷嘴螺旋导流槽主要有圆锥形收缩喷嘴和螺旋导流边缘喷嘴组成,分别实现中心孔喷射和边缘孔喷射。喷嘴设计参数如表1。

表1 喷嘴设计参数

2 组合式双射流喷嘴数值模拟

由于喷嘴流动属于自由射流,因此组合式双射流喷嘴连续性方程应满足流体流动的连续性方程和N-S方程;组合式双射流处于高湍流状态,计算选取标准模型为喷嘴控制方程。

考虑到组合式双射流喷嘴计算区域的形状比较复杂,利用Solidworks完成流体域模型建立,如图3所示。在使用ANSYS划分网格时采用非结构四面体网格,非结构网格可以消除结构网格中节点的结构性限制能够更加好的适应处理边界。组合式双射流喷嘴的有限元分析模型[3-4]如图4。

由于射流工作介质(水)在高压作用下发生剧烈的动量交换与紊动扩散。本文计算采用标准k-ε模型,材料选择Water。组合式双射流喷嘴的边界条件为:入口边界条件设置为速度入口,入口速度为9.6 m/s,压力为50 MPa,设置出口为自由出口。考虑到计算流体为液态水且不可压缩,选择由耦合隐式算法中的SIMPLE求解器。松弛因子和离散形式选择默认即可[5-6]。

图3 喷嘴计算区域

图4 有限元分析模型

3 组合式双射流喷嘴数值模拟结果

组合式双射流喷嘴速度云图如图5所示。流体经入口进入圆锥收缩段,速度呈递增趋势,在喷嘴圆柱端速度达到最大,圆柱端形成明显的等速核,两侧边缘孔也呈现较大射流速度。核心段速度值越大,射流的能量越集中,射流的破坏性能越好。在边缘孔处同样以很大的速度向周围发散形成较大区域的高速射流,对岩石的切削、破碎将非常有利。

a 轴向截面

b 径向截面

4 喷嘴结构参数优化

水力射流钻孔主要是靠高速水流作用在岩石表面上的冲击力来完成岩石破碎,因此影响水力射流破岩效果最直接因素是喷嘴提供的射流速度大小。所以,本文结构优化时将主要参考结构对射流速度的影响,得出相应的分析结果。

4.1 螺旋槽个数对射流速度的影响

单孔射流中,只有中心孔射流与岩石发生耦合作用,组合式双射流喷嘴由于存在中心孔射流和边缘孔旋转射流,使流场更加复杂。旋转射流主要有螺旋导流槽以及边缘孔产生,其作用主要是利用旋转射流完成径向岩石的切削、破碎作用。旋转槽个数的设计将对旋转射流产生重要的影响,合理的与中心孔射流流量匹配将有效提高射流钻孔的能力。旋转槽通常采用n+1模式分布,本文将分别对(n=1,2,3,4)分布模式展开分析。

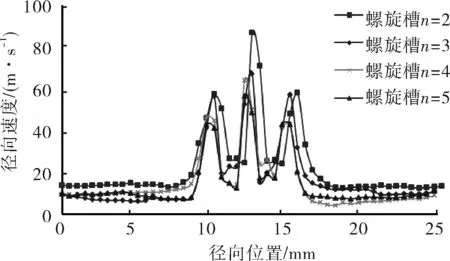

由图6可知,当螺旋槽数n=2时,等核速度为170 mm/s;当螺旋槽数n=5时,等核速度为90 mm/s。可见,随着螺旋槽个数的增加,在喷嘴中心孔圆柱端处的等核速度逐渐减小。核心段速度值越大,射流的能量越集中,射流的破坏性能越好。

图6 中心轴线速度与螺旋槽数关系

由图7可知,螺旋槽数越多,其中心孔射流速度和边缘孔射流速度越小。主要是因为随着螺旋槽数的增加,边缘孔过流面积增加,导致中心孔流量减小,使得中心孔射流速度和边缘孔射流速度都将减小。本文根据研究分析发现当螺旋槽数过少时,虽然中心孔射流速度和边缘孔射流速度较大,但此时中心孔射流速度相对边缘孔射流速度差较大,导致冲击流过于集中,造成破岩面积小,边缘孔速度将不能够起到扩孔作用,容易产生细长孔。

综上分析,螺旋槽数越少,中心孔圆柱端等核速度值越大,等核速度是射流钻孔的重要指标;但是螺旋槽数过少将导致中心孔射流速度与边缘孔射流速度相差较大,这样将造成冲击流过于集中,边缘切削流不足以提供扩孔易形成细长孔。综合考虑后选择螺旋槽数n=3,既满足中心孔等核速度,同时边缘孔射流速度又能满足扩孔切削需要。

图7 出口径向速度与螺旋槽数关系

4.2 收缩角对射流速度的影响

为研究收缩角对喷嘴射流效果的影响,分别对收缩角15、20、30和45°这4种收缩角下喷嘴进行了研究分析。

不同收缩角对中心孔射流速度的关系如图8所示。收缩角20°时,中心孔圆柱端速度最大;在收缩角为45°时,中心孔圆柱端射流速度最小。这表明中心孔收缩角过小将造成中心孔节流,降低流速,削弱喷嘴的冲击作用;当中心孔收缩角过大时,此时会造成收缩角内部流场形成较强涡流,影响流动稳定性并造成能量损失。根据以上分析选取20°为最优收缩角。

图8 中心轴线速度与收缩角关系

4.3 中心孔圆柱端直径对射流速度的影响

在射流破坏过程中,通常是利用射流的核心段进行破坏,射流核心段的速度值越大,对射流破坏靶体越有利。对同一喷嘴而言,随着喷嘴直径的减小,射流核心段速度值越来越大,射流的能量越来越集中,射流的破坏性能也越来越好,但破坏区域越来越小。在实际选择喷嘴直径时,需要和进口压力匹配好。喷嘴直径太大,如果泵流量供应不足,会导致水流不够,喷嘴的破坏能力不足。另外还需要考虑喷嘴是否有堵塞的危险。本文研究的是纯水射流,在工作中从水池出来的水先通过过滤器过滤,不会有堵塞情况发生。

喷嘴设计时参考如下公式:

(1)

式中:d为喷嘴出口截面直径;q是射流体积流量;p为射流压力;u为流量系数。

在实际中泵出来的水流要经过软管,进入喷嘴然后射出。在这个过程中有沿程损失和局部损失,其中沿程损失和软管质量、直径、长度、布置有关。局部损失牵涉到喷嘴的内部结构,局部尺寸的突变,会加剧湍流特性,涡和负压的产生,伴随着能量损失。由于各种参数都无法用解析方式准确得到,所以喷口直径也无法精确确定,只能根据上面的经验公式分析,选择喷口直径。本文根据设计计算分别对中心孔圆柱端直径(0.3、0.4、0.5、0.6 mm)分析。分析结果如图9,基本上随着孔径的显著增大,中心孔圆柱端射流速度明显减小。但在中心孔圆柱端直径为0.4 mm时,中心孔圆柱端速度最大,当直径为0.3 mm时,中心孔圆柱端速度次之。主要是因为孔径过小将增大沿程阻力损失,同时造成边缘孔流量增大中心孔流量减小,反而会造成中心孔圆柱端速度下降。因此,中心孔圆柱端选择直径0.4 mm将是新型组合式双射流喷嘴最优设计尺寸。

图9 不同中心孔直径对射流速度的影响

4.4 长径比对射流速度的影响

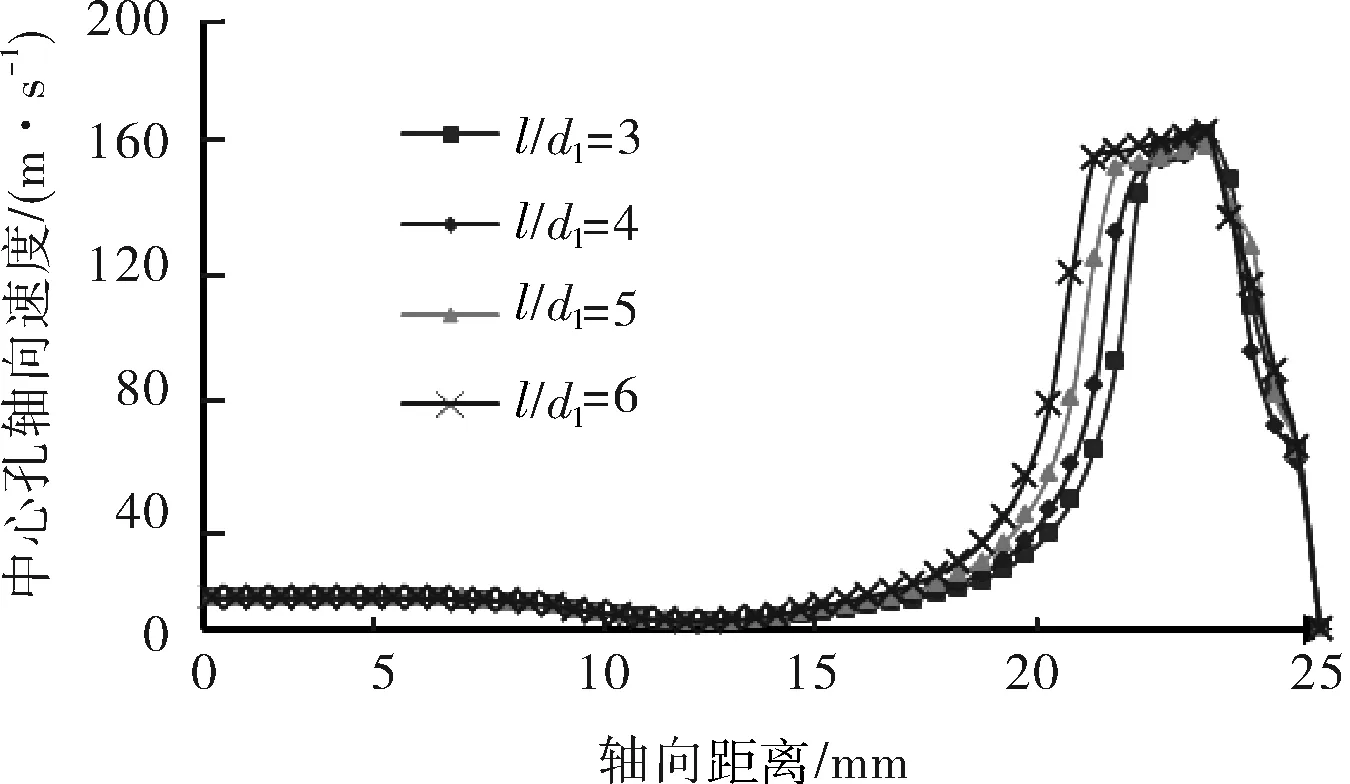

圆柱段长度l和喷嘴中心孔圆柱端直径d1的比值称为长径比,是影响射流状态的另一个重要参数。它直接影响到喷嘴的流动阻力、流量系数等。它的大小决定了喷孔是薄壁孔还是细长孔,从而使经过喷孔的水流具有不同的流动状态。根据流体力学原理,细长孔具有较高的流量系数,因此把压力能转化成喷射速度的效率更高。随着圆柱段的增大,出口速度会有所增加,但是射流的密集性的长度却随之减小。因此对已经确定喷嘴出口直径的水射流喷嘴而言,圆柱段存在着一最佳值。本文根据已优化圆柱端直径0.4 mm,只改变圆柱端长度分别在长径比(l/d1=3,4,5,6)4种情况下展开分析。

长径比主要是对中心孔射流速度产生影响,长径比将影响中心孔圆柱段内流体运动所受的阻力,同时长径比变化会引起液体在圆柱端的扰动,造成湍流性能变化。

由图10可知,随着长径比的增加,中心孔圆柱端等速核也变长。但中心孔圆柱端最大速度基本一致,不随长径比的变化而变化。虽然长径比变大会造成额外的能量损失,但喷嘴处于高速高压状态下工作,其影响将非常小。

图10 长径比对射流速度的影响

图11反映了不同长径比下中心孔周线上湍动能分布。可见,随着向喷嘴出口处靠近,湍动能增加,升高到最导致后急剧减小。并且长径比小于5时,随着长径比的增大,中心轴线上湍动能减小。长径比为3时,湍动能最大,长径比为5时湍动能最小。

综合以上分析,长径比的改变对中心孔圆柱端速度影响很小,但长径比的改变会增加圆柱端水流扰动,影响湍动能。湍动能过大将导致射流不稳定,引起钻孔振动。因此本文设计将采用湍动能较小的长径比5为最优设计参数。

图11 不同长径比下湍动能规律

5 结论

1) 采用数值模拟对新型组合式双射流喷嘴进行优化设计分析,得出了在实际工况下喷嘴螺旋槽个数、收缩角、中心孔圆柱端直径、长径比参数对射流效果的影响规律,并选出了最优设计参数。

2) 模拟分析得出在50 MPa工作压力下,新型组合式双射流喷嘴最优设计参数为:螺旋槽数为3时,中心孔和边缘孔射流速度将达到最佳破岩效果;在收缩角为20°时,中心孔圆柱端射流速度最大,相同情况下更利于破岩。

3) 中心孔圆柱端直径过小将引起节流,过大将不满足泵输送流量,当在直径为0.4 mm时,射流速度最大。

4) 长径比对射流速度的影响较小,但是长径比会引起喷嘴湍动能变化,当长径比为5时,喷嘴的湍动能最小。

5) 以上参数是新型组合式双射流喷嘴在实际工况下的最优参数设计。

[1] 李海成,梁福民,段宏,等.定点深穿透水平钻孔增产工艺[J].大庆石油地质与开发,2008(3):92-94.

[2] 徐洋.水力喷射径向钻孔工艺射流参数研究[D].大庆:东北石油大学,2012.

[3] Fowler G,Shipway P H,Pash by I R.A technical note on grit embedment following abrasive water-jet milling of a titanium alloy[J].Journal of materials processing technology,2005,159(3):356-368.

[4] 赵艳萍,卢义玉,葛兆龙,等.应用于油气钻采的磨料水射流喷嘴优化设计与试验研究[J].流体机械,2010(10):1-6.

[5] 丁毓峰,尤明庆.双梯度前混合磨料射流喷嘴磨损机理及结构优化[J].矿山机械,1998(6):65-68.

[6] 刘巨保,徐世博,娄永.基于CFX的磨料水射流喷嘴的流场分析[J].石油矿场机械,2013,42(4):40-44.

Optimization Design of the Novel Combined Double Jet Nozzle Structure

LI Jubao1,LI Shiwei1,LIU Cong2

(1.CollegeofMechanicalEngineering,NortheastPetroleumUniversity,Daqing163318,China;2.SixthOilProductionPlant,DaqingOilfieldCo.,Ltd.,Daqing163318,China)

In order to study the influence of the Spiral slot number,contraction angle,center hole cylinder end diameter,length diameter ratio and other key design parameters of the new combined double jet nozzle structure on the Jet effect.Establishing turbulence model and the numerical simulation analysis of different design parameters have been carried out according to the actual working conditions.Analysis results show that under the 50 MPa working pressure and when the spiral groove number is 3,the jet velocity of the center hole and the edge hole will reach the best rock breaking effect.According to the jet velocity of the cylinder end of the central hole,the optimal shrinkage angle is 20 degrees and the best center hole diameter is 0.4 mm.The best length to diameter ratio was 5 when considering the influence of turbulent kinetic energy.The optimization of the key design parameters have important significance for the new combined dual jet nozzle to further improve the efficiency of rock breaking.

jet drilling;numerical simulation;jet nozzle;structure optimization

2016-06-27

刘巨保(1963-),男,山西大同人,博士生导师,工程力学专业学科带头人,E-mail:ljb@nepu.edu.cn。

1001-3482(2016)11-0034-05

TE952

A

10.3969/j.issn.1001-3482.2016.11.007