6005A铝合金焊接接头预腐蚀对其疲劳性能的影响

万 里,刘 建,杨晓益,王秋影

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学材料科学与工程学院,四川成都610031)

6005A铝合金焊接接头预腐蚀对其疲劳性能的影响

万里1,刘建1,杨晓益2,王秋影2

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学材料科学与工程学院,四川成都610031)

6005A铝合金广泛用于高速列车的生产。通过对4 mm厚6005A铝合金焊接接头进行预腐蚀试验及疲劳性能测试,研究不同预腐蚀等级下6005A铝合金焊接接头的疲劳寿命及预腐蚀对焊接接头疲劳强度的影响。结果表明,6005A铝合金焊接接头经预腐蚀后,腐蚀最严重的为熔合线,其次为母材,焊缝腐蚀程度最轻;与未腐蚀试样相比,预腐蚀试样的疲劳极限有一定降低;预腐蚀后焊接接头断裂均在熔合线;断口疲劳源区可发现类解理河流、台阶花样及擦伤痕迹,疲劳扩展区发现明显疲劳条带。

6005A铝合金;焊接接头;预腐蚀;疲劳强度

0 前言

焊接是高速列车车体集成的关键技术,焊接接头的可靠性决定着高速列车车体运行的安全可靠性[1-2]。影响焊接接头可靠性的主要因素是列车运行时动载作用下接头的疲劳性能。据统计,铝合金结构件中90%的断裂是由焊接接头承受重复性动载的焊接接头的疲劳破坏引起的,并且构件的疲劳失效往往是突发的、灾难性的,是引发安全事故的重要原因[3-6]。我国高速列车的线路运行状况比较恶劣,高速列车车体底部以及型材内部等表面涂装较差的部位容易产生擦伤等缺陷,在外加应力和残余应力的共同作用下,极易发生腐蚀损伤。

巩发彤等人的研究表明6005A铝合金焊接接头在0.1M NaCl、0.1M Na2SO4和0.1M NaNO3溶液中的腐蚀速率顺序为VCl->VSO42->VNO3-[7]。衣林等人的研究表明LY12CZ铝合金材料在腐蚀溶液中容易产生腐蚀坑,形成腐蚀损伤。其损伤程度受到腐蚀时间和腐蚀温度的影响,随着腐蚀时间的增加或腐蚀温度的提高,试验件腐蚀坑深度和宽度逐渐增大,小的腐蚀坑逐渐汇合成更大的损伤区域,腐蚀情况加重[8]。闫德俊等人研究铝合金焊接接头疲劳裂纹的扩展性后指出,焊接接头三区的疲劳裂纹扩展速率不同:母材的疲劳裂纹扩展速率最小,热影响区与焊缝的疲劳裂纹扩展速率比较接近[9]。

目前,国内外在针对铝合金焊接接头的腐蚀疲劳性能研究方面,特别是针对高速列车铝合金焊接接头腐蚀疲劳性能的研究仍处于起步阶段。在此旨在研究不同预腐蚀等级下6005A铝合金焊接接头的疲劳寿命,研究预腐蚀对焊接接头疲劳强度的影响,为高速列车运行的安全可靠性提供相关基础数据。

1 材料和方法

1.1试验材料

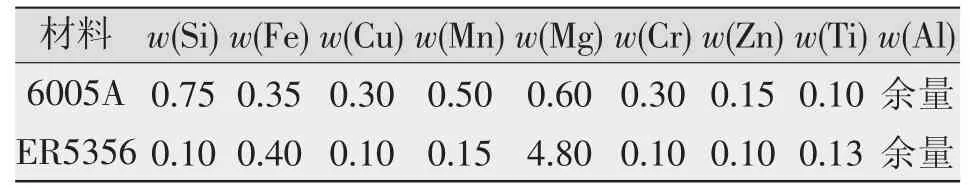

试验母材为厚4 mm的6005A铝合金,焊丝为ER5356焊丝,其化学成分如表1所示。母材的抗拉强度为276 MPa。

表1 母材与焊丝的化学成分%

1.2焊接工艺

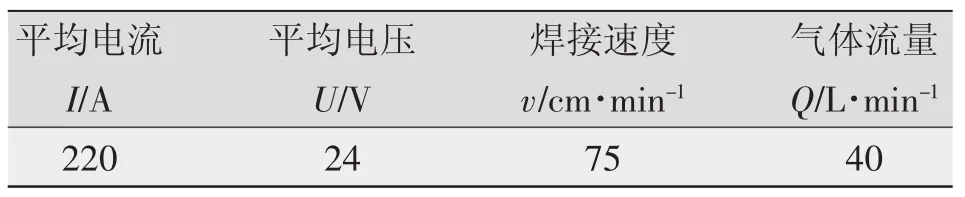

采用单脉冲MIG焊机进行试验,焊接保护气为氩气,开V型坡口,焊接工艺参数如表2所示。

表2 焊接工艺参数

1.3预腐蚀及疲劳试验

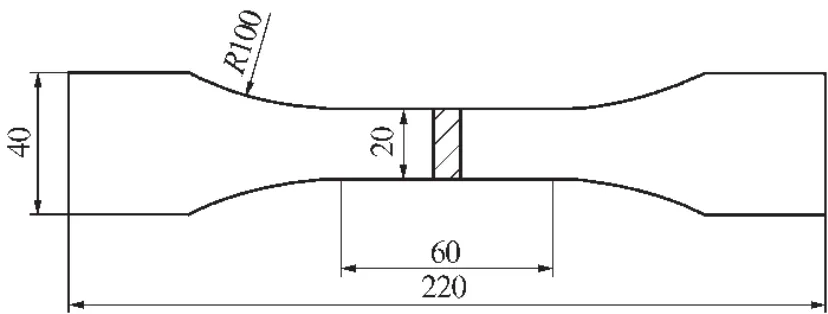

在6005A铝合金型材上按GB3075-82截取疲劳试样,如图1所示。打磨、抛光试样,并进行X射线探伤,用丙酮除油污后进行浸泡腐蚀试验,腐蚀液采用浓度为5%,即50±5 g/L的氯化钠溶液。采用浸泡方法制备不同腐蚀等级的焊接接头,浸泡时间分别为5 d、10 d、20 d。预腐蚀结束后,将试样吹干,用蔡司A1m数码金相显微镜观察腐蚀形貌。之后,按GB/T 16545-1996清除腐蚀产物。清除腐蚀产物后,用清水冲洗干净,并用丙酮清洗,吹干后用蔡司A1m显微镜观察去除腐蚀产物后腐蚀形貌。

图1 疲劳试样尺寸

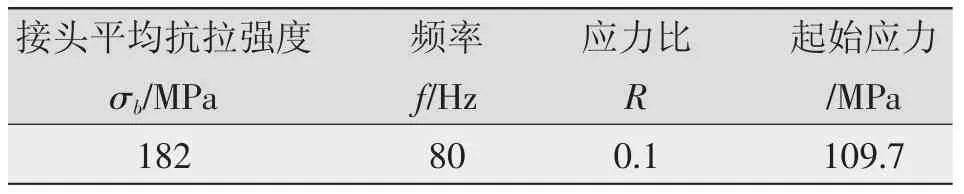

使用QBG-100疲劳试验机对预腐蚀试样实施轴向力拉伸(正弦波)疲劳试验,所用拉应力有7组,其中σ1=0.6σb=109.7 MPa,σ2=0.5σb=91.4 MPa,σ3= 0.4σb=73.1 MPa,σ4=0.3σb=54.9 MPa,σ5、σ6、σ7根据实验数据确定,其余试验参数如表3所示。

表3 疲劳试验参数

此后根据断裂时的循环次数,依次将应力递减5%~10%直至找到疲劳极限为止。分析不同腐蚀等级对6005A铝合金焊接接头疲劳强度的影响。采用XTL-340E体视显微镜、HITACHI JSM-6490LV扫描电子显微镜观察分析疲劳断口形貌,并进行分析。

2 试验结果和讨论

2.1腐蚀形貌

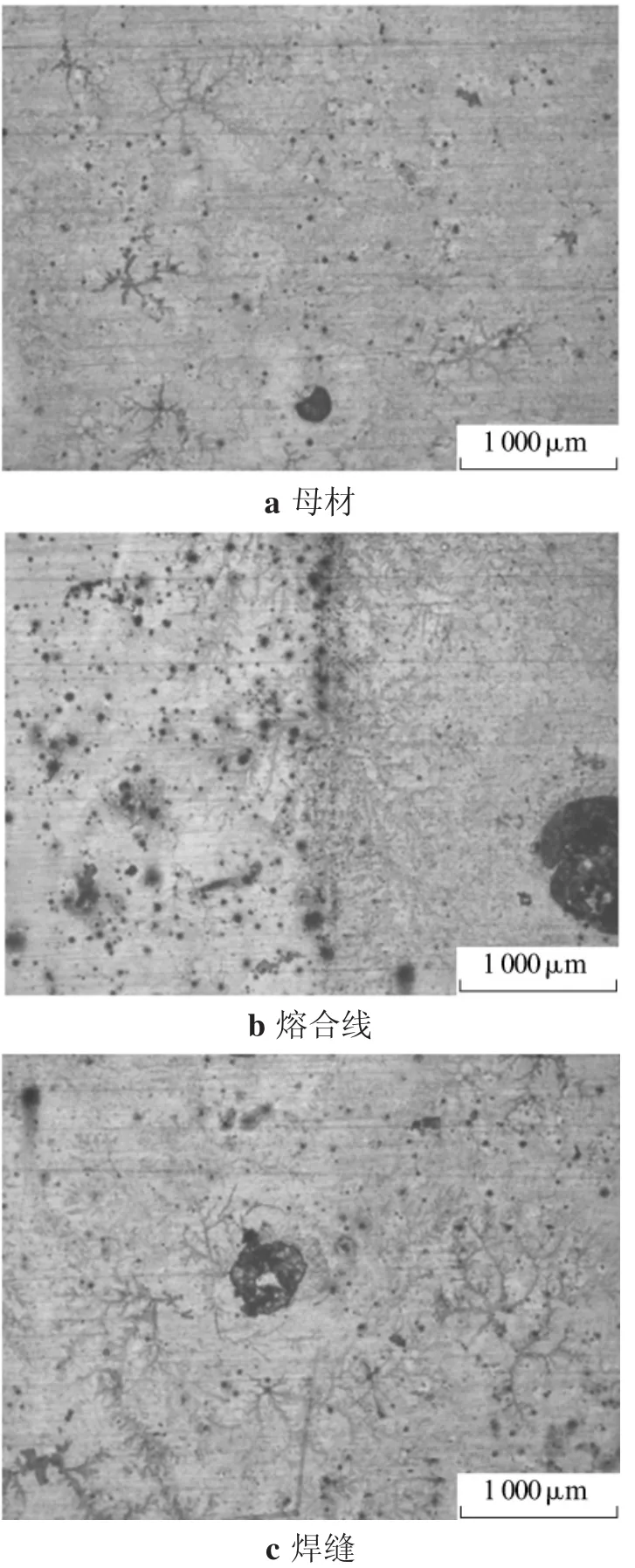

在未去除腐蚀产物的条件下,用显微镜对试件进行观察发现:腐蚀5 d后,试样表面出现团絮状形貌;腐蚀20 d后,试样表面出现团絮状形貌及大块黑色腐蚀坑,并发现有树枝状形貌,如图2所示。由图2可知,熔合线腐蚀最为严重,这是因为熔合线是焊缝金属与母材的分界线,熔合线附近的区域存在着显著的物理化学不均匀性,是性能变化及产生缺陷的敏感部位。

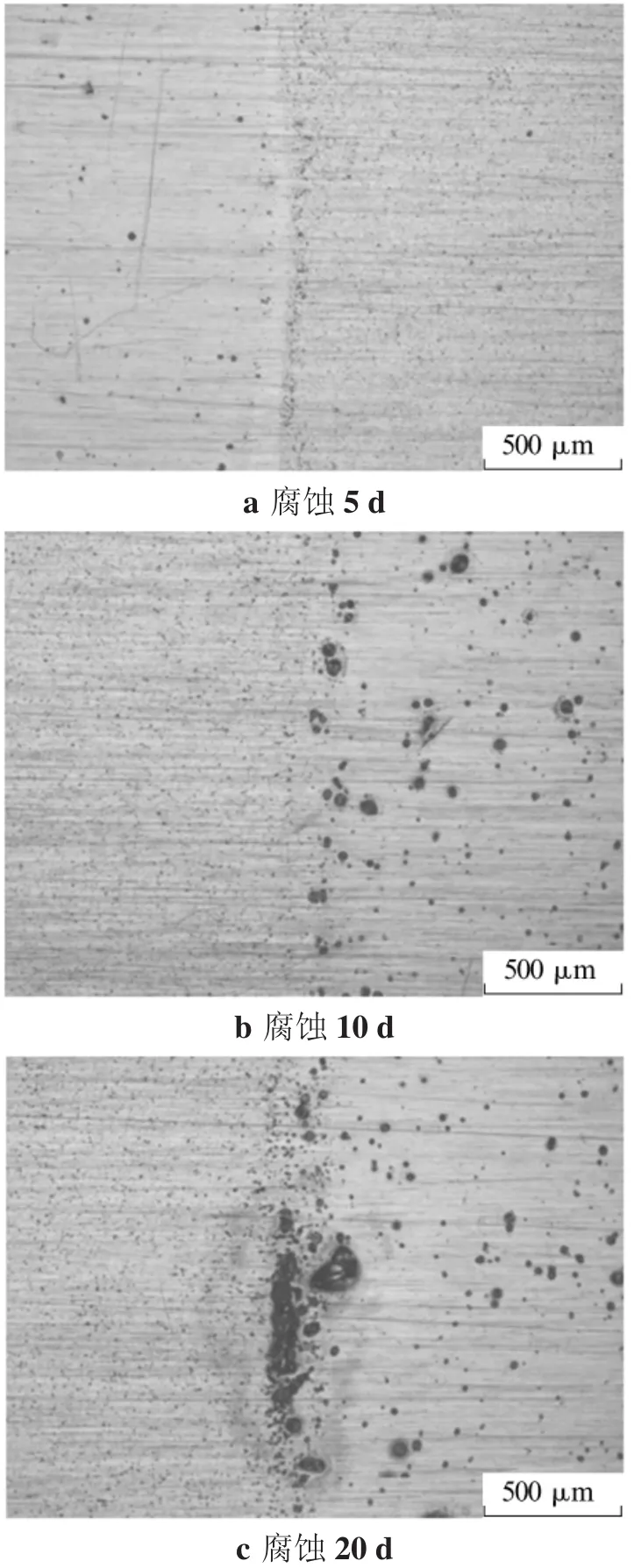

去除表面腐蚀产物后,腐蚀5 d、10 d和20 d试样表面的形貌如图3所示。由图3可知,腐蚀5d后,接头熔合线处出现少量腐蚀坑,腐蚀10 d、20 d后,接头熔合线处有较多腐蚀坑。腐蚀同一天数后,熔合线腐蚀最为严重,其次为母材,焊缝腐蚀最轻。

2.2疲劳试验结果

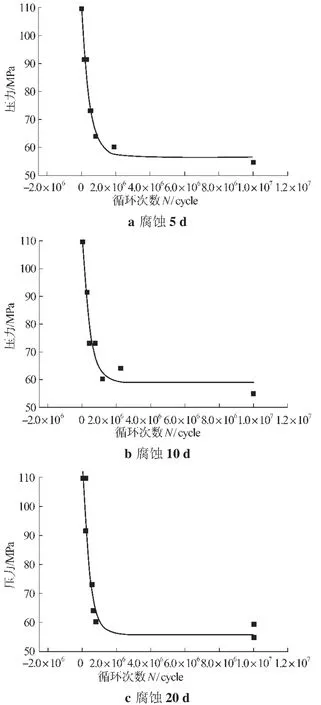

通过疲劳试验,得到三个不同腐蚀等级下的厚4 mm的6005A铝合金接头平滑试件的疲劳数据。不同预腐蚀等级下6005A铝合金接头平滑试件的S-N曲线如图4所示。

由图4可知,7个应力级对应的疲劳断裂时的断裂次数数据点十分吻合指数分布,符合S-N曲线规律。同时测得,腐蚀5 d、10 d和20 d的疲劳极限分别为59.4 MPa、54.9 MP和54.9 MPa,与未腐蚀试样疲劳极限(62.5 MPa)相比,腐蚀5 d的疲劳极限稍有降低,腐蚀10 d、20 d的疲劳极限则有更大降低。应力级为109.7 MPa时,预腐蚀5 d、10 d、20 d后进行疲劳试验,循环次数分别为62300、44 800、42 100。可见随着腐蚀时间的增加,循环次数减小,疲劳强度降低。这是由于预腐蚀之后产生的腐蚀坑相当于微观缺口,它能够提高局部的应力水平,产生应力集中。当该试件受到交变载荷作用时,疲劳裂纹容易在腐蚀坑附近萌生,同时伴随出现多个疲劳源,降低焊接接头的疲劳强度。结合如图3所示不同预腐蚀等级下接头熔合线的腐蚀形貌可知,预腐蚀时间越长,接头疲劳强度降低越多。

图2 腐蚀20天未去除产物形貌

图3 不同腐蚀等级下熔合线的腐蚀形貌

2.3疲劳断口分析

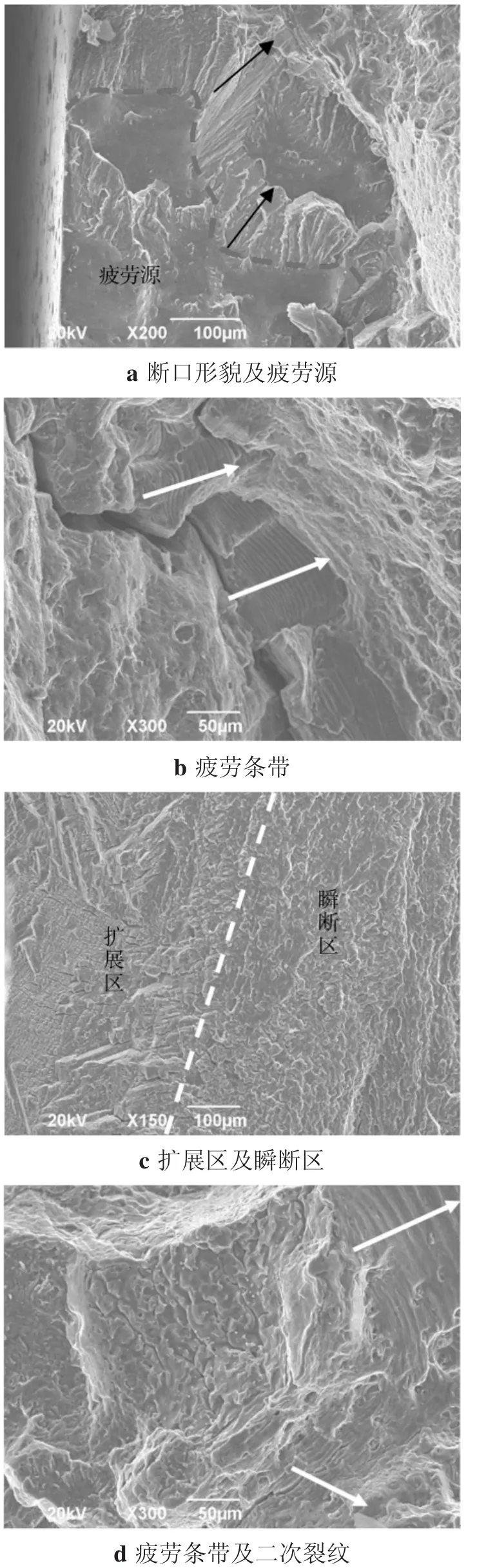

观察不同腐蚀等级下铝合金焊接接头试件疲劳断口的SEM形貌可知,不同接头均断裂在接头的熔合线,且同一断口上有多个疲劳源,这是因为熔合线是接头性能变化及产生缺陷的敏感部位。从预腐蚀形貌可知,熔合线腐蚀最为严重,试件断裂位置均在熔合线;预腐蚀使试件表面出现腐蚀坑,腐蚀坑的出现会增加疲劳源的数量。观察6005A铝合金焊接接头试件疲劳断口的SEM形貌,如图5所示,可以在断口疲劳源区发现类解理河流、台阶花样等形貌,在裂纹扩展区发现疲劳条带。

图4 不同预腐蚀等级下6005A铝合金接头平滑试件S-N曲线

图5 腐蚀20 d应力级为109.7 MPa时6005A铝合金接头断口形貌

3 结论

对4 mm厚6005A铝合金焊接接头进行预腐蚀试验及疲劳性能测试,并分析测试结果可知:

(1)预腐蚀5 d、10 d、20 d之后,腐蚀最严重的为熔合线,其次为母材,焊缝腐蚀最轻。

(2)预腐蚀5 d后的疲劳极限为59.4 MPa,与未腐蚀试样疲劳极限(62.5 MPa)相比有一定降低,预腐蚀时间增加到10 d和20 d后疲劳极限均降为54.9 MPa。

(3)不同预腐蚀程度的焊接接头断裂均在熔合线。断口疲劳源区可发现类解理河流、台阶花样及擦伤痕迹,疲劳扩展区发现明显疲劳条带。

[1]薛淳,方鸣.中国和谐号CRH动车组[J].中国科技投资,2008(12):36-38.

[2]王元良,周友龙,胡久富.铝合金运载工具轻量化及其焊接[J].电焊机,2005,35(9):14-18.

[3]刘祥.铸造合金力学及物理性能[M].北京:机械工业出版社,1982.

[4]张定铨,何家文.材料中残余应力的X射线衍射分析和作用[M].西安:西安交通大学出版社,1999.

[5]SH IMIZU K,TORII T,MA Y.Crack opening sliding morphology and stress intensity factor of slant fatigue crack[J]. Key Engineering Materials,2005(297-300):697-702.

[6]拉伊达.焊接热效应[M].北京:机械工业出版社,1997.

[7]巩发彤,傅成骏,覃作祥.6005A铝合金焊接接头的腐蚀行为[J].大连交通大学报,2009,30(2):66-69.

[8]衣林,陈跃良,白靖华,等.腐蚀时间和温度对LY12CZ铝合金疲劳强度的影响[J].装备环境工程,2012,9(1):26-29.

[9]闫德俊,刘雪松,方洪渊,等.高速列车用高强铝合金焊接接头疲劳裂纹的扩展特性[J].中国有色金属学报,2012,22(12):3313-3319.

Page 112

骨架法提取磁光图像焊缝中心线具有更准确的跟踪性能,其误差最大值为0.068 8 mm,误差最小值接近零,系统的平均误差为0.018 6 mm,标准误差为0.0116mm,测量误差各项统计指标均优于Canny法。

5 结论

(1)对于磁光传感器采集到的焊缝图像,采用自适应中值滤波能够在保留完整的焊缝边缘细节的同时有效去除噪声,增强了焊缝图像的整体对比度。

(2)对中值滤波后的焊缝图像采用改进的Otsu法和数学形态学开-闭运算并用,能够准确地将焊缝图像分割成焊缝区域和母材区域。

(3)对焊缝二值化图像,采用骨架法可准确提取出焊缝中心,便于后期缺陷检测工作的顺利进行。

[1]Xiangdong Gao,Yuquan Chen.Detection of micro gap weld using magneto-optical imaging during laser welding[J].Int J Adv Manuf Technol,2014(73):23-33.

[2]李宁,喻宁娜,莫胜撼,等.激光视觉传感焊缝跟踪系统[J].电焊机,2013,43(5):105-108.

[3]霍平,李宁宁,张海旺,等.结构光视觉传感器模型分析与研究[J].电焊机,2014,44(4):108-111.

[4]申俊琦,胡绳荪,冯胜强.自适应中值滤波在焊缝视觉跟踪中的应用[J].焊接学报,2011,32(3):57-60.

[5]丁度坤,高向东,赵传敏.计算机视觉焊缝识别技术研究[J].焊接技术,2006,35(6):19-21.

Influence of pre-corrosion of 6005A aluminum alloy on fatigue performance

WAN Li1,LIU Jian1,YANG Xiaoyi2,WANG Qiuying2

(1.CRRC Qingdao Sifang Locomotive Vehicle Co.,Ltd.,Qingdao 266111,China;2.School of Materials Science and Technology,Southwest Jiaotong University,Chengdu 610031,China)

6005A aluminum alloy is wildly used for manufacture of high speed trains.This paper has researched the fatigue performance of 6005A aluminum alloy welded joints which are in different pre-corrosion degrees and the influence of pre-corrosion of 6005A aluminum alloy on fatigue performance,through pre-corrosion test and fatigue test for 4 mm thick 6005A aluminum alloy joints.The results show that after pre-corrosion test,fusion line is corroded most,secondly for base metal,and weld the slightest;comparing noncorrosion samples,the reduce tendency of fatigue performance difference between pre-corrosion samples and non-corrosion samples is slight;all facture of welded joints which are after pre-corrosion test is in fusion line;there are cleavage rivers,bent lines and abrasion traces in fatigue source region of fracture,obvious fatigue striation in fatigue propagation region also.

6005A aluminum alloy;welded joint;pre-corrosion;fatigue performance

TG457.14

A

1001-2303(2016)03-0127-05

10.7512/j.issn.1001-2303.2016.03.27

2014-08-14

万里(1977—),男,辽宁锦州人,高级工程师,主要从事高速列车和地铁车辆制造技术的研究工作。