基于机器视觉的四通阀自动钎焊定位系统

孔 明 贺楚红 王英军 黄 玮

中国计量大学,杭州,310018

基于机器视觉的四通阀自动钎焊定位系统

孔 明 贺楚红 王英军 黄 玮

中国计量大学,杭州,310018

为了提高四通阀焊接的速度和精度,提出了四通阀自动钎焊定位技术及系统。运用基于图像处理方法的计算机视觉技术,实现了对空调零件四通阀钎焊坐标的快速准确定位。采用近红外背光源进行照明,实现了对四通阀圆心坐标及侧面高度的自动检测。采用近红外背光源能使成像边缘更清晰易辨,具有环保节能、寿命长等优点。该系统主要通过阈值分割和PCA算法分别实现对四通阀铜柱圆轮廓提取和铜柱高度的水平投影,通过形状匹配和直线拟合获得圆心相对坐标和高度,实现对四通阀钎焊定位的检测。该系统具有速度快、准确率高、系统运行稳定等优点,在工业上的四通阀钎焊中具有较好的应用性和广阔的发展前景。

图像处理;图像分析;灰度直方图;测量

0 引言

四通换向阀是热泵型空调中的重要部件之一,起着制冷、制热的转换作用,适用于中央/分体/窗式空调器等,能够实现冷媒流向的转换,换向安全可靠。随着冷暖空调器的普及使用,四通阀的需求量逐渐加大,但是目前大部分企业的四通阀焊接一直依赖手工钎焊,劳动强度大,效率低,也有部分企业依赖进口设备。天津焊接研究所开发的PG2-25X二工位四通阀端盖高频自动钎焊专机,采用高频感应加热对四通阀两端端盖进行焊接,替代了手工钎焊,降低了操作者劳动强度且设备稳定性较好[1]。空调制冷行业中,四通换向阀的焊接主要使用自动火焰钎焊设备,采用该方式虽然能获得较高的产品质量及生产效率,但现有自动火焰钎焊设备仍存在工作条件恶劣、生产效率低下、钎焊质量不稳定的弊端[2]。我国虽然先后研制成功了几台钎焊设备,但生产中还要进口国外昂贵的焊接设备,这制约了空调家电业的发展[3]。

现代焊接技术的自动化水平日益提高,针对上述弊端,本文提出了一种四通阀自动钎焊定位系统,采用Opencv的编程环境设计了实验装置,提出了一种主成分分析的投影方法来提取四通阀的高度边界,通过形状匹配获取四通阀的4个圆心。本系统利用机器视觉直接观测四通阀焊接过程,该方法具有明显的优点,采集的数字图像表象直观,信息丰富,且数字化的图像数据可以实时传输到计算机高速缓存内进行实时处理,提取特征信息,并作出在线判决,使得实现焊接过程质量实时传感与控制成为可能。

1 检测系统

1.1 硬件系统

四通阀自动钎焊定位系统工位图如图1所示,主要包括工控机、I/O卡、两部相机以及接近开关等。系统的主要任务是利用机器视觉技术对当前时刻所拍摄的四通阀进行图像预处理,根据四通阀的特征进行分析,得出分析结果(即四通阀相对圆心和高度坐标),然后传递给执行机构进行焊接操作。该检测系统主要由图像采集装置、背光源、图像处理及分析软件、执行机构与环形传动装置等组成。

本系统中工控机控制两部相机进行四通阀两方位图像采集以及圆心和高度相对位置检测。传动装置一共有6个工位,上下线需要依靠人工摆放固定,底座呈回转式运动。系统获得接近信号以后打开两个相机和背光源进行图像采集,之后进行图像处理,获得的两组相对坐标经坐标校正以后传输给PLC,PLC传输给机械臂进行焊接操作。

图1 整体检测系统工位示意图

为了更好地实现四通阀钎焊定位、快速检测,系统在遮光环境下采用红外通道对四通阀外形信息图形进行采集。红外通道由CMOS相机、背光源组成。

根据视场大小(50 mm×60 mm)以及误差要求(0.5 mm),对相机进行了选型计算,选择130万像素CMOS图像传感器相机,它具有成本低、灵敏度高等优点。

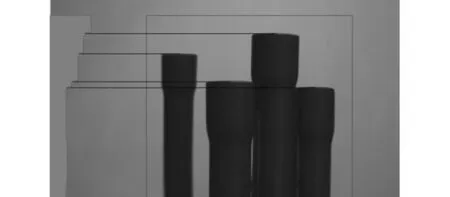

用背光源和普通环形LED光源分别进行照明,采集到的图像如图2和图3所示,根据对比可以发现用背光源照明的图像轮廓更加清晰,有利于图像处理时特征的提取和检测。背光源放置于被测物体的侧面,当对物体进行成像时,被测物与光源形成了边缘阴影,从而可以很容易地得到四通阀边缘的轮廓,将被测物从背景中分开。

图2 背光源照明图像

图3 环形LED照明图像

两个相机垂直排列,分别从上方和右侧对四通阀进行拍摄,上方的相机用于采集四通阀四个圆心图像,右侧的相机用于采集高度图像。利用四通阀经过红外光照明成像所得的彩色图实现四通阀钎焊定位的检测。

1.2 软件系统

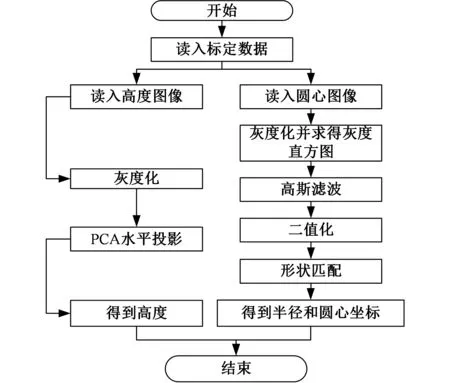

整个图像处理流程如图4所示,其中主要用到形状匹配算法和PCA算法。

图4 图像处理流程图

1.2.1 形状匹配原理

形状匹配是计算机视觉和模式识别的一个基本问题,它被应用到很多领域,如目标识别、基于内容的图像检索、文字识别、医疗诊断等。在过去的几十年中,人们研究和开发了很多形状匹配算法,每种算法各有其优点和缺陷[4]。

Zhang等[5]根据所获得形状特征的方法是通过形状轮廓还是形状区域,把形状描述方法分为基于轮廓的形状描述方法和基于区域的形状描述方法两类,前一种方法的形状特征来自于形状的轮廓曲线信息,后一种方法则来自于形状区域的信息。还可以根据所获得的形状特征的表示与描述是根据整体元素还是局部元素,把形状描述方法分为全局形状描述方法和结构化形状描述方法。

本文采用基于轮廓的形状描述方法,顾名思义,基于轮廓的形状描述方法首先需要提取的就是形状的轮廓信息。一般基于轮廓的形状匹配分为6个步骤[6],包括图像采集、边缘检测、样本点采集、形状描述、形状匹配和结果分析等。

对要进行匹配的图像进行信息采集,于其边缘轮廓进行检测,确定其边缘,对于特征的提取极其关键,最终的目的是生成一条连续的曲线来表示物体的轮廓,这一过程中避免了很多跟边缘无关的信息的处理,保留的都是与边缘计算相关的信息量,大大减小了后续工作的计算量[7-8]。

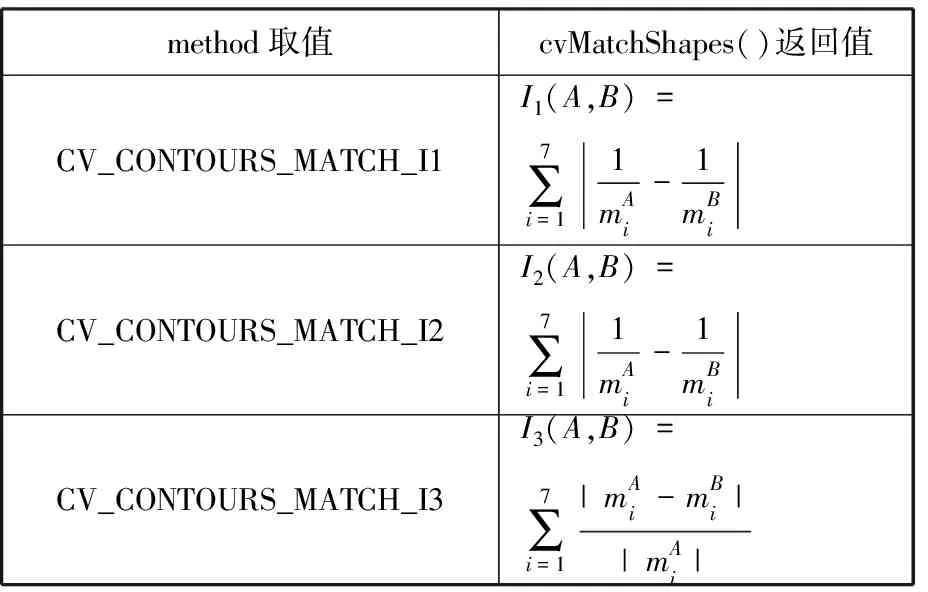

在Opencv中,我们可以使用cvMatchShapes (const void* object1, const void* object2, int method, double parameter =0)算子进行形状匹配,其中,object1表示第一个轮廓图像,object2表示第二个轮廓图像。cvMatchShapes()使用匹配方法见表1。

表1 cvMatchShapes()匹配方法表

圆心原始图像(图5)经过灰度化后绘制灰度直方图(图6),对曲线进行二阶求导,取其第一个波谷为阈值,进行二值化处理,如图7所示。阈值分割后进行轮廓提取和形状匹配,并拟合轮廓,输出4个铜管的圆心坐标和半径,如图8所示。

图5 圆心原始图

图6 灰度直方图

图7 圆心自动阈值图

图8 形状检测图

1.2.2 主成分分析的投影

主成分分析(principal component analysis,PCA)方法的基础是Karhunen-Loeve变换(简称K-L变换),是一种常用的正交变换,主要用于数据降维。PCA可将高维度的资料进行压缩,它是最小均方误差下的最优维数据压缩技术,它可以从一个多元变量的数据中找出能表现这个数据特征的几个量,揭示了事物的本质,能够简化问题。而且PCA方法所提取的特征之间是互不相关的,Turk等[9]最早将PCA用于特征脸的提取。

把原始数据中每个样本用一个向量表示,然后把所有样本组合起来标准化后构成一个矩阵。求取该矩阵的协方差矩阵,再求得协方差矩阵的特征值和特征向量,将求出的特征向量按照特征值的大小进行组合形成一个映射矩阵,并根据指定的PCA保留的特征个数取出映射矩阵的前n行或者前n列作为最终的映射矩阵。将得到的映射矩阵对原始数据进行映射,达到数据降维的目的。协方差矩阵为

cov(x,y)=E(xy)-E(x)E(y)

对角线上分别是x和y的方差,非对角线上是协方差。协方差大于0表示x和y若有一个增,另一个也增;协方差小于0表示一个增,一个减;协方差为0时,两者独立。协方差绝对值越大,两者对彼此的影响越大,反之越小。

将特征值按照从大到小的顺序排序,选择其中最大的k个,然后将其对应的k个特征向量分别作为列向量组成特征向量矩阵。将样本点投影到选取的特征向量上。假设样例数为m,特征数为n,减去均值后的样本矩阵为DataAdjust(mn),协方差矩阵是n2,选取的k个特征向量组成的矩阵为EigenVectors(nk)。那么投影后的数据FinalData为

FinalData(mk)=DataAdjust(mn)×EigenVectors(nk)

然后得到结果。这样,就将原始的n维特征变成了k维,这k维就是原始特征在k维上的投影。

整个PCA过程貌似极其简单,就是求协方差的特征值和特征向量,然后作数据转换;计算共变量矩阵以及共变量的特征值以及特征向量,将特征向量排序后投影回原始数据的结果,再进行降低维度的动作,将x轴的数据投影在y轴上。图9为进行PCA的投影图,从投影图中可以看到投影的梯度代表每根铜管的高度。

图9 投影曲线图

图10 PCA水平投影图

为了求铜管的高度,需要知道梯度的坐标,梯度的纵坐标即铜管的高度,因此,需要对投影曲线进行数据分析。提取投影曲线,将其放大并逆时针旋转90°,如图10所示。对其进行直线拟合得到斜率(图11),处在波谷的4个斜率值对应的点即高度所在拐点,如图12所示。其中,铜管高度等于图片原始宽度减去拐点横坐标。

图11 直线拟合斜率图

图12 高度示意图

2 实验

为了验证本文方法的可行性,在实验室搭建了实验平台,进行实验研究。实验系统中,一个CMOS相机光轴垂直于四通阀圆心所在平面,另一个CMOS相机光轴与圆心所在平面平行,可使其重合成一条直线,有利于后期高度的检测。

系统工作流程如下:在实验过程中,打开软件后首先进行初始化工作,包括检查相机与背光源能否正常工作;监听输入端口,若有接近信号,计算机会控制打开相机和背光源,进行图像采集,进入图像处理;若接收到结束信号,系统停止工作并退出。

图像处理流程如下:

(1)获取圆心坐标。首先读入标定值,然后读取四通阀圆心图像,对其进行灰度化并绘制灰度直方图;进行一阶求导和二阶求导,取的第一个波谷值即阈值;经过阈值分割和形状匹配等算法提取出四个圆心的相对坐标信息并输出。

(2)获取高度值。首先读入标定值,读取四通阀高度图像,对其进行灰度化处理,然后进行PCA水平投影,对投影点进行直线拟合,获得4个高度坐标。

实验前需进行测量装置的标定,即相机内外参数的标定。

为了验证所开发的四通阀自动钎焊定位系统的有效性,铜管序号从左往右依次为1、2、3、4,对10个四通阀进行实验,要求误差在0.5 mm内,高度以第三根铜管为基准,检测结果见表2和表3。

表2 四通阀圆心检测实验结果

表3 四通阀相对高度检测实验结果

从表2和表3的实验结果中可以看到,在10组实验中,只有第9组四通阀的第1个铜管直径数据误差大于0.5 mm,系统检测准确率为99%。

在整个系统中相机存在光学误差。当点光源经过镜头在像平面成像,如果此时保持镜头与相平面距离不变,沿光轴方向前后移动物体,则像平面上成的像就会成为有一定直径的圆形,叫弥散圆。保持四通阀与相平面距离不变,在景深内沿光轴方向前后移动四通阀,就会在像平面上形成一定直径的弥散圆。弥散圆直径的计算公式为

其中,uA、uB为物距,f为焦距,F为光圈数。物距uA、uB分别为350.01 mm和350 mm,将相机参数代入上式中可得δ≈0.17 μm。δ数量级过小,因此,相机的光学误差可忽略不计。

3 结语

本文研发了一种基于图像处理的近红外通道四通阀自动钎焊定位系统,并对其进行了实验,实验结果表明,该系统能较好地对四通阀的圆心和高度进行定位,检测速度达到100个/h,准确度率为99%。本系统通过将图像处理技术应用到四通阀图像的特征提取中,完善了数字图像处理技术在空调零件四通阀钎焊领域的应用。自动钎焊系统不仅大幅度提高了工作效率,降低了工人的 劳动强度,而且自动化程度高、PLC程序控制、操作简单、工作运行可靠、工艺合理、焊接质量稳定,使空调零部件焊接部分质量上升到一个新的台阶。

[1] 焦铁, 柳英利,丁正春.2工位四通阀端盖高频自动钎焊专机的研制[J].焊接技术, 2003,22(5):47-48. Jiao Tie, Liu Yingli, Ding Zhengchun. Development of Two-station Four-way Valve High Frequency Automatic Brazing Machine[J].Welding Technique, 2003,22(5):47-48.

[2] 孙学娟.直线步进式自动火焰钎焊专机的研制[J]. 焊接技术,2014(7):52-55. Sun Xuejuan.Development of High Frequency Induction Automatic Brazing Special Machine with 2 Working Procedures for 4-passage-valve End Cover[J]. Welding Technology,2014(7):52-55.

[3] 柳英利, 薛萍, 许春莹,等.四通阀焊接生产线的开发研制与完善[J].焊接技术,2003,32(6):39-40. Liu Yingli, Xue Ping, Xu Chunying, et al. Development of a Linear Stepping a Utomatic Flame Brazing Machine[J]. Welding technique,2003,32(6):39-40.

[4] 周瑜, 刘俊涛, 白翔.形状匹配方法研究与展望[J].自动化学报,2012,38(6):889-910. Zhou Yu, Liu Juntao, Bai Xiang. Research and Prospect of Shape Matching Method[J]. Journal of Automation, 2012,38(6):889-910.

[5] Zhang Dengsheng,Lu Guojun.Review of Shape Representation and Description Techniques[J].Pattern Recognition, 2004,37(1):1-19.

[6] 余江.基于轮廓的形状匹配方法研究[D].合肥:安徽大学,2013.

[7] 张强.基于几何特征的目标识别及跟踪技术的研究[D].长春:长春理工大学,2008.

[8] 于梦竹.基于亚像素边缘检测的图像放大算法研究与实现[D].哈尔滨:哈尔滨工程大学,2013.

[9] Turk M, Pentland A. Eigenfaces for Recognition[J]. Journal of Cognitive Neuroscience, 1991,3(1):71-86.

(编辑 陈 勇)

Four-way Valve Automatic Brazing Positioning System Based on Machine Vision

Kong Ming He Chuhong Wang Yingjun Huang Wei

China Jiliang University,Hangzhou,310018

To improve the speed and precision of four-way valve brazing, an automatic brazing inspention system was proposed. Based on machine vision the four-way valve brazing coordinate was located accurately. Using near-infrared backlight source for lighting the automatic dectections of four-way valve center and side heigh were realize. Using near-infrared backlight the image edge might make more clear and easy to argue, with the advantages of environmental protection and energy saving, long life, et al. The system might achieve the level projection of four-way valve circle contour extraction and column height mainly through threshold segmentation and PCA algorithm respectively. Through shape matching and linear fitting the center of circle relative coordinate and height were obtained to achieve the four-way valve brazing inspectiong system.The four-way valve brazing inspection has the advantages of high speed, high accuracy, stable system operation and so on. It has good applications and broad development prospects in industries.

image processing; image analysis; gray histogram; measurement

2015-12-01

国家自然科学基金资助项目(51375467)

TN911.73;TP391.4

10.3969/j.issn.1004-132X.2016.22.011

孔 明,男,1978年生。中国计量大学计量测试工程学院教授。主要研究方向为精密仪器、机器视觉。贺楚红,女,1990年生。中国计量大学计量测试工程学院硕士研究生。王英军,男,1991年生。中国计量大学计量测试工程学院硕士研究生。黄 玮,男,1991年生。中国计量大学计量测试工程学院硕士研究生。