柔性受压电铸新技术研究

钱王欢 秦 丰 缪小梅

无锡职业技术学院,无锡,214121

柔性受压电铸新技术研究

钱王欢 秦 丰 缪小梅

无锡职业技术学院,无锡,214121

提出了一种新的柔性受压电铸技术,从理论上深入探讨了柔性受压的作用机理,并通过钨丝增强镍的电铸试验进行了验证。理论分析和试验结果表明:柔性压紧轮对复合电铸层的摩擦与挤压作用可以有效去除复合电铸层表面的吸附气泡,获得表面无缺陷的复合电铸层;柔性压紧轮能够不断补充电沉积区域的电铸液,防止复合电铸层内部出现空洞,并能提高极限电流密度,显著细化晶粒;柔性受压条件下获得的复合电铸层具有更高的强度,当钨丝体积分数为50%时,制得的钨丝-镍复合电铸层强度达到1597 MPa,提升了21%。

电铸;抗拉强度;柔性受压;钨丝

0 引言

电铸技术是一种精密特种加工方法,它利用金属离子在阴极表面电沉积的原理进行零件的制造,广泛应用于航空宇航、精密模具以及兵器工业等高新技术领域[1]。近年来,越来越多的研究者开始将电铸技术应用于金属基复合材料的制备[2-3],尤其是连续纤维增强金属基复合材料(在电铸中被称为连续纤维增强复合电铸层)的制备,以扩展电铸技术的应用范围[4-6]。连续纤维增强金属基复合材料是一类将高强度、高模量的增强纤维与金属基体复合而成的具有强度高、模量高、耐高温、抗疲劳等优良综合性能的复合材料,其中,强度高是其最突出的特点。相比粉末冶金、熔融渗透等传统制备方法[7],使用电铸技术制备连续纤维增强复合电铸层无需高温或高压环境,对增强纤维无损伤,且设备简单、成本低廉,制备的材料具有强度高、表面质量好等特点[6,8]。Suchentrunk[4]成功地使用电铸技术制造了硼纤维增强铜、碳化硅纤维增强铝复合电铸层,其内部较为致密,纤维与金属结合紧密,抗拉强度分别达到1040 MPa与970 MPa。

虽然电铸法制备连续纤维增强金属基复合材料具有诸多优势,但也存在不少问题,其中较为突出的问题是高纤维体积分数下制得的复合电铸层内部以及表面容易出现空洞、孔隙等缺陷,制约了其性能的提升。如Kuboyama等[5]将高强度的氧化铝和氧化硅纤维大量掺杂进电铸层时发现,复合电铸层内部出现了多处较为明显的空洞,导致纤维与电铸金属结合性能变差,严重降低了高强度纤维的增强效果。

为了克服上述缺陷,进一步提升连续纤维增强复合电铸层的质量和抗拉强度,本文提出了一种全新的柔性受压电铸制造技术,即在连续纤维增强电铸制造过程中,使用一柔性介质不断挤压和摩擦阴极与纤维,并持续补充电沉积区域的溶液。本文设计了一套试验装置,深入探讨了该技术的作用机理,并应用该技术进行了钨丝增强镍的电铸试验。

1 理论分析

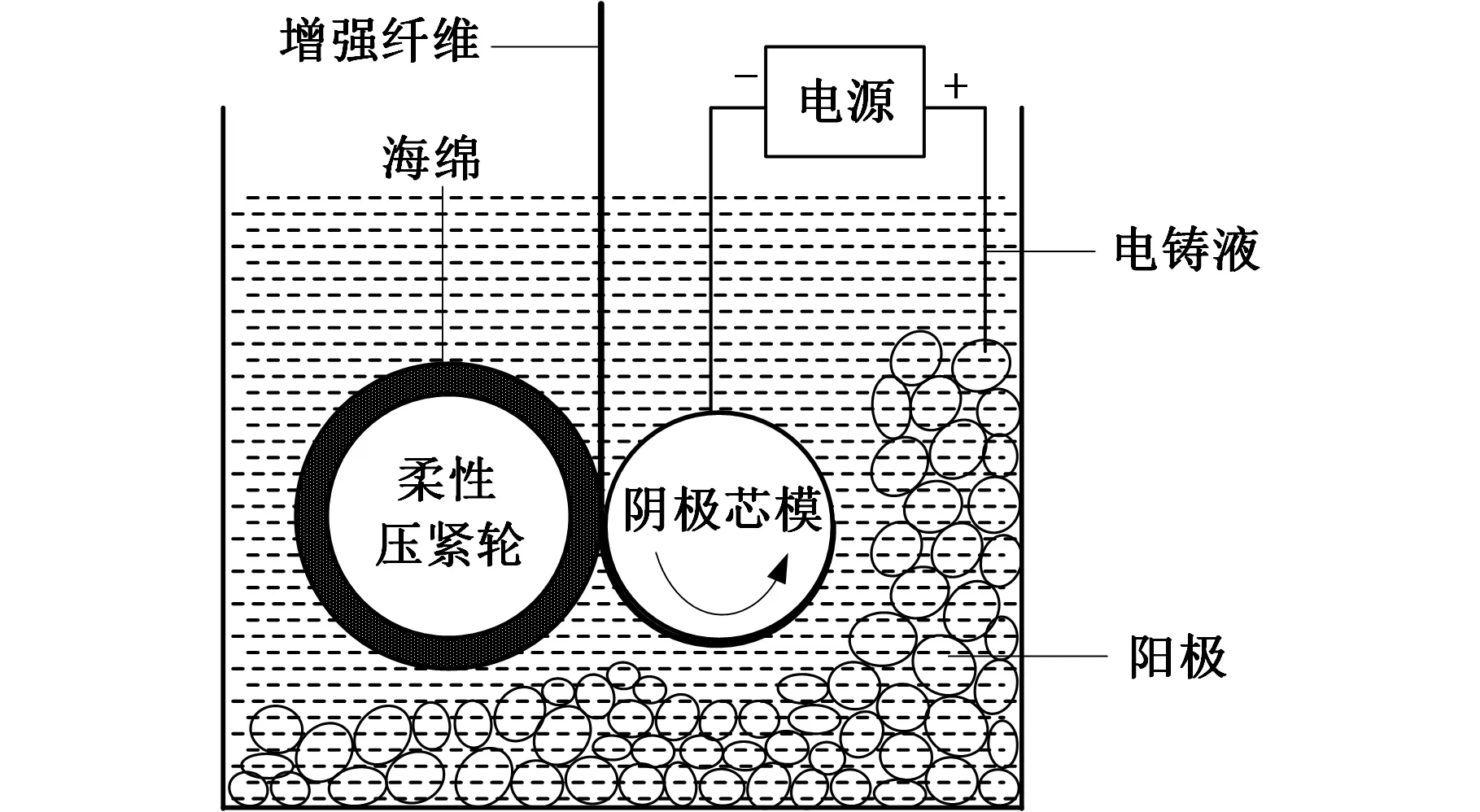

1.1 试验装置设计

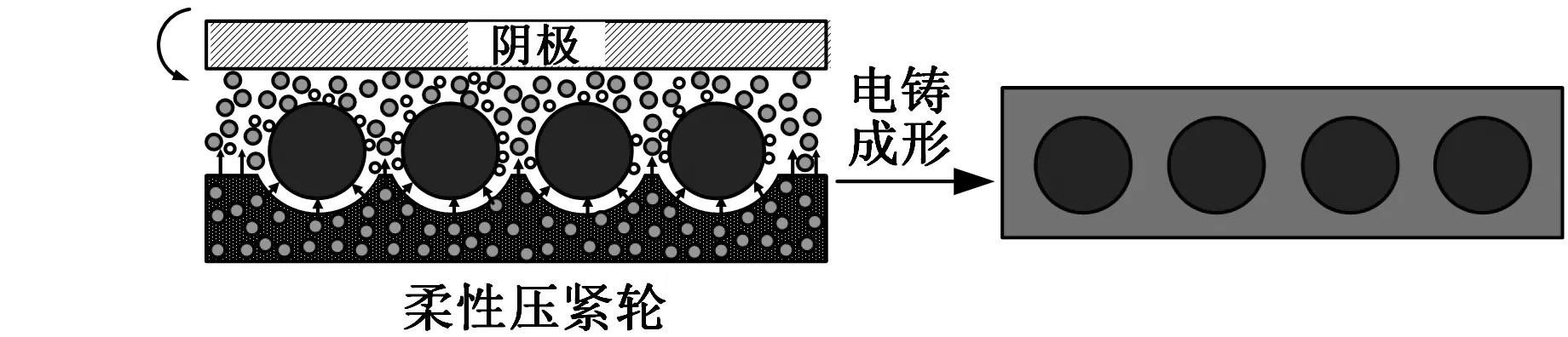

如图1所示,在连续纤维增强复合电铸层的缠绕电铸成形技术的基础上,布置一柔性压紧轮紧贴阴极芯模,纤维穿过两者间隙缠绕在阴极芯模上,金属同时在阴极与纤维表面沉积并逐渐将纤维包裹其中,最终形成连续纤维增强复合电铸层。柔性压紧轮内芯为金属,外层为海绵,海绵受挤压和回弹时对电解液有扰动作用,可以不断给密集缠绕在阴极表面的纤维簇内部输送新鲜电铸液,保证电沉积的顺利进行,同时柔性压紧轮对复合电铸层的摩擦和挤压作用还能改善电铸层质量。

图1 柔性受压电铸原理示意图

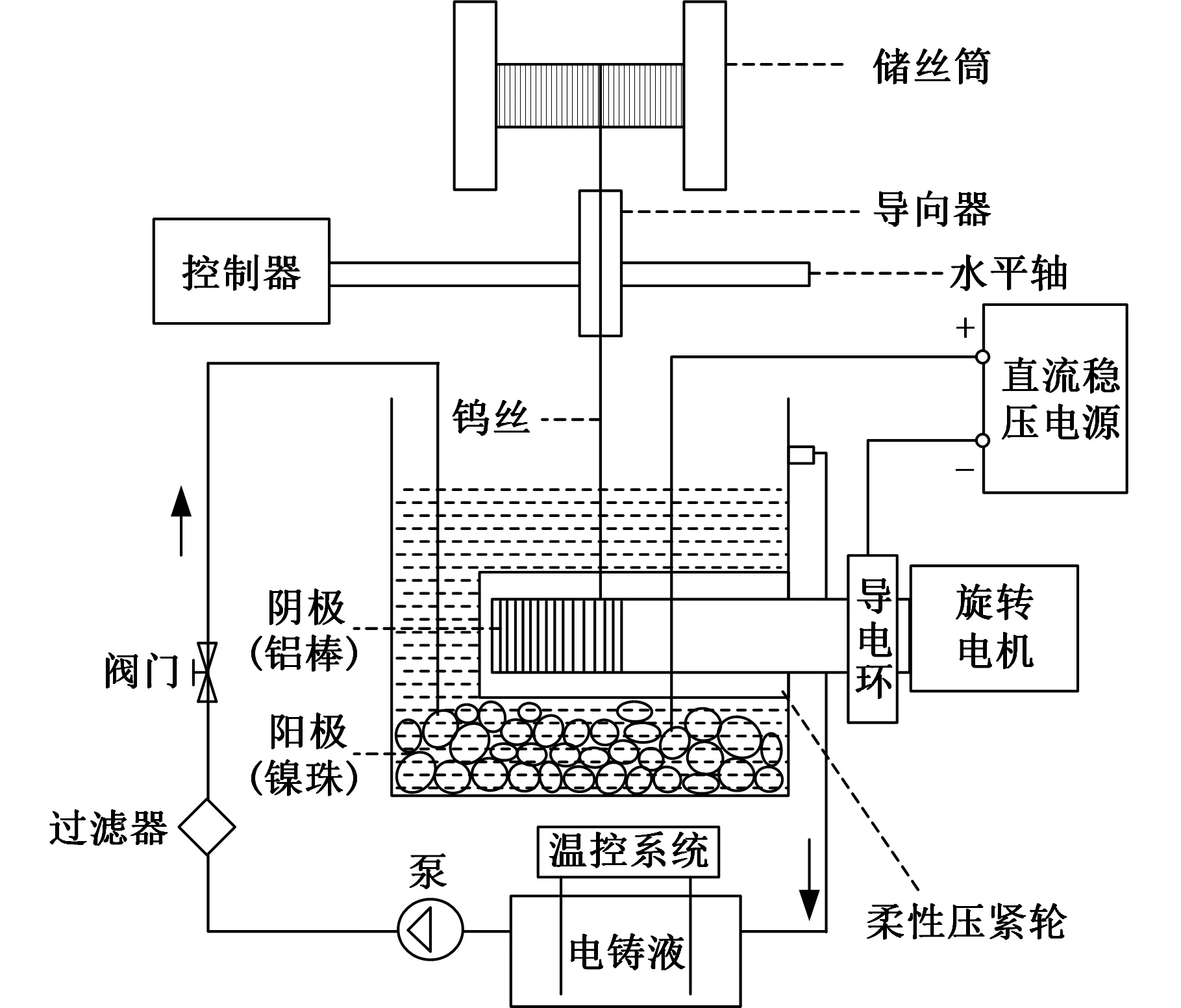

整个试验装置如图2所示。采用溶液外循环加热的方式保证电铸温度的恒定。钨丝在柔性压紧轮的作用下紧贴于阴极芯模表面。电动机旋转带动钨丝不断缠绕在阴极芯模上,同时控制器带动钨丝在水平方向上以给定的速度做往复运动。通过调节电机的旋转速度和水平轴的移动速度就可以控制缠绕在阴极芯模上纤维的量,而金属的沉积速度可以通过电流密度来控制,因此,可以获得不同纤维体积分数的复合电铸层。

图2 柔性受压电铸试验装置示意图

1.2 柔性受压的作用机理

1.2.1 减少内部空洞

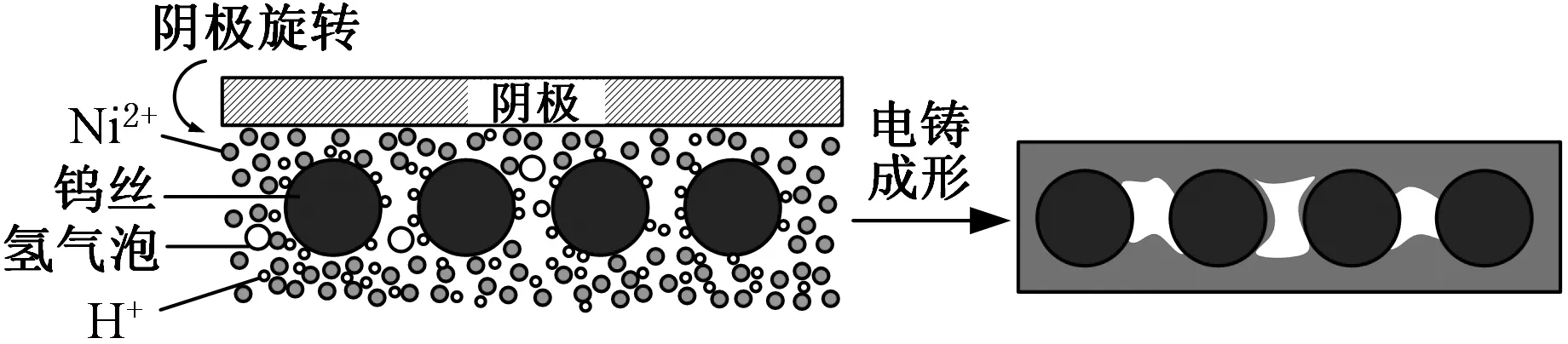

以钨丝增强镍的电铸制造为例,在常规的缠绕电铸制造过程中,大量缠绕在阴极表面的钨丝会对电结晶过程的液相传质产生一定的阻碍作用,表现为外部新鲜的电铸液难以通过钨丝进入电沉积区域,而电沉积区域的反应产物也无法顺利排出,最终导致复合电铸层在某些区域出现空洞,如图3a所示。而在柔性受压条件下,紧贴于钨丝与阴极的海绵可以源源不断地“泵入”新鲜电铸液以保证整个电沉积区域尤其是相邻钨丝的间隙中始终充满足够的镍离子,从而获得内部致密无空洞的电铸层,如图3b所示。

(a)非柔性受压条件下

(b)柔性受压条件下图3 钨丝增强镍的缠绕电铸制造过程

1.2.2 减少表面缺陷

在镍的电沉积过程中,由于析氢副反应无法避免,所以当镍离子被还原的同时, 氢离子也在阴极表面被还原成氢原子,并逐渐聚集成氢气泡[9],如图3所示。由于阴极表面缠绕有钨丝,因此,本该进入溶液然后逸出的氢气泡大量吸附在钨丝与阴极表面,导致这些地方无法沉积金属,最终在复合电铸层表面形成缺陷。而在柔性受压条件下,阴极在旋转的过程中不断受到紧贴其表面的柔性压紧轮摩擦和挤压,这种摩擦和挤压作用可以有效地将阴极和钨丝表面吸附的氢气泡剥离,从而避免复合电铸层表面缺陷的形成。

1.2.3 细化晶粒

由金属电沉积原理可知,沉积层晶粒大小取决于两个因素:晶核的生成速度及其生长速度,若晶核大量生成而生长缓慢,则最终生成的晶粒多而小,沉积层较为致密。而阴极过电位是电结晶的推动力,过电位越大,晶核生成功越小,形成晶核的临界尺寸就越小,晶核就能大量产生。提高电沉积时的电流密度可以提高阴极过电位。但电流密度的提高具有上限,一旦超过极限电流密度,就会导致扩散层变厚,浓差极化现象加剧,获得的电铸层疏松且粗糙[10-11]。而柔性受压条件下,柔性压紧轮表面的海绵可以强制性地向电沉积区域补充电铸液,加快了液相传质过程,减小了扩散层厚度,减少了浓差极化现象,提高了允用的极限电流密度,使得电沉积在高电流密度下可以正常进行,从而获得晶粒细小的沉积层。

2 试验过程与结果

2.1 试验过程

试验分别在柔性受压和非柔性受压两种条件下进行。选用电解抛光过的钨丝作为增强体,其直径为20 μm,抗拉强度为3250 MPa。溶液选择常规的氨基磺酸镍电铸液,其组成如下:氨基磺酸镍400 g/L, 硼酸30 g/L, 氯化镍15 g/L,为了减少影响因素,所用试剂均为分析纯并使用去离子水配制,保持溶液pH值为4.5,温度为43 ℃。非柔性受压条件下电流密度为2 A/dm2,柔性受压条件下电流密度为6 A/dm2。阳极采用INCO公司生产的10 mm球形高纯度镍珠,并用涤纶布包裹,防止阳极泥渗出。阴极采用直径为25 mm的铝棒,经过测算,沉积面积为0.5 dm2。柔性压紧轮内芯为不锈钢,直径为38 mm,外层包裹海绵,厚度约10 mm。

阴极芯模依次经过除油、抛光、弱浸蚀等处理后放入电铸槽,制备出不同钨丝体积分数且厚度均为300 μm的钨丝-镍复合电铸层。

试样的表面形貌、断口形貌等使用一台HITACHI 3400N型扫描电镜观察;而试件的抗拉强度测量则在一台INSTRON 2369型万能材料拉伸试验机上进行。

2.2 试验结果

(a)非柔性受压

(b)柔性受压图4 不同条件下获得的钨丝-镍复合电铸层外观

图4所示为两种条件下获得的钨丝-镍复合电铸层外观。从宏观上看,两种条件下获得的复合电铸层表面均无针孔、结瘤等缺陷,但在掺有钨丝处有一定的凸起。此外,还可以很明显地发现,非柔性受压条件下获得的电铸层表面黯淡无光,而柔性受压条件下获得的复合电铸层表面较为光亮。

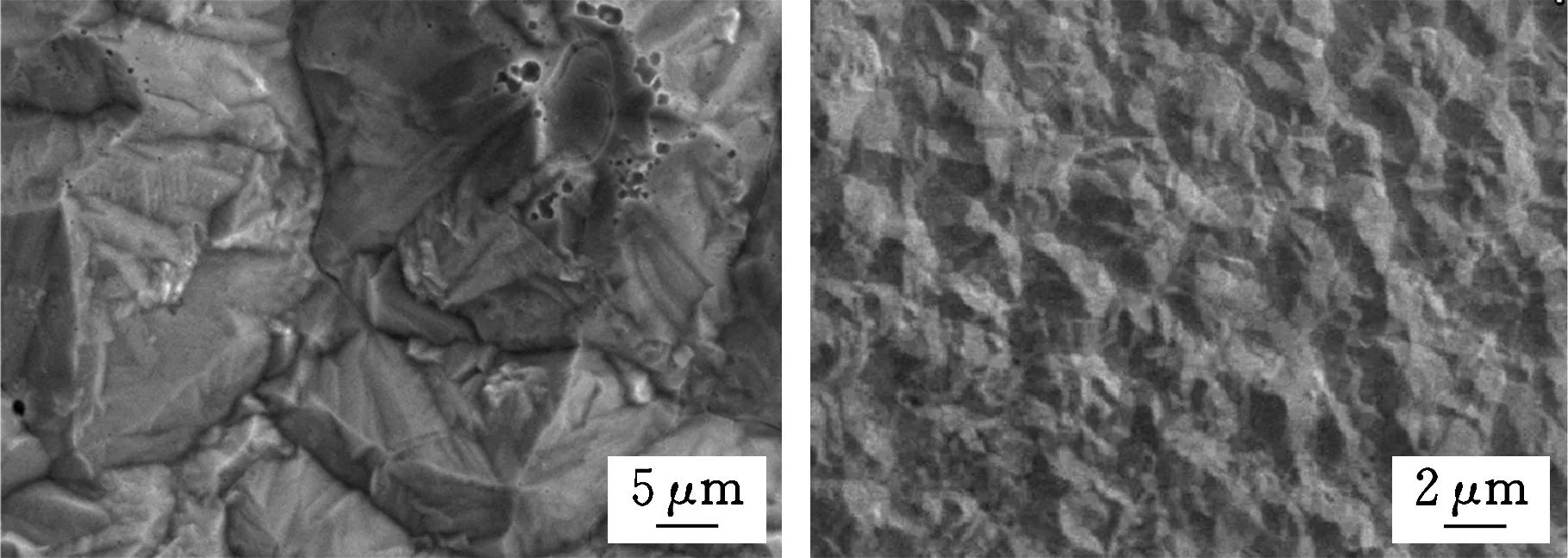

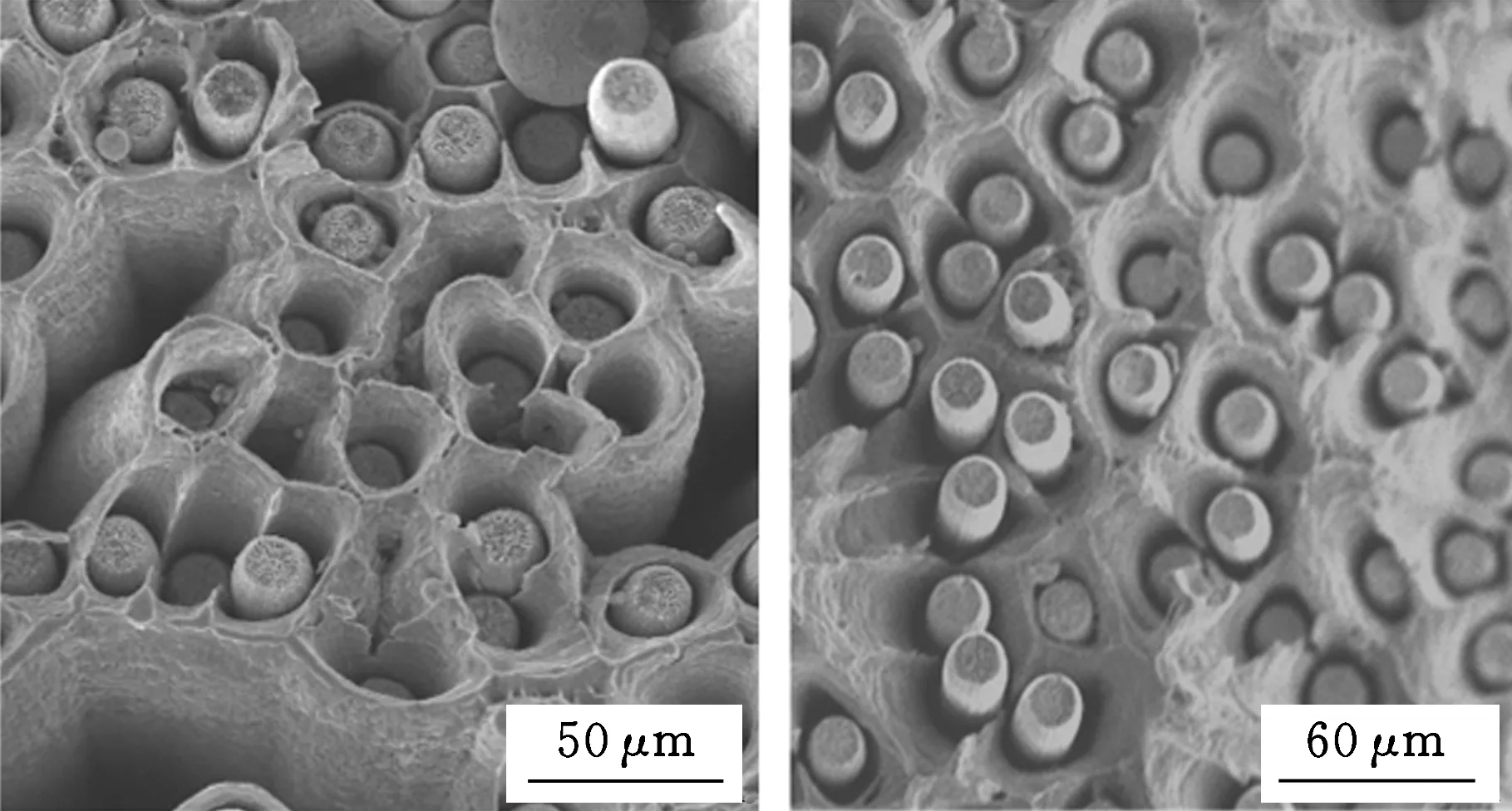

使用扫描电镜进一步观察钨丝-镍复合电铸层的表面形貌,结果如图5所示。从图中可以很明显地发现:未使用柔性压紧轮获得的复合电铸层晶粒尺寸明显大于5 μm;而在柔性受压条件下获得的复合电铸层表面较为平整,晶粒尺寸在2 μm以下。此外,由图5还可以发现,非柔性受压条件下获得的电铸层表面出现了孔隙,而柔性受压条件下获得电铸层则未见孔隙,说明柔性压紧轮可以通过摩擦和挤压的方式将副反应生成的氢气从沉积层表面剥离,防止复合电铸层表面出现孔隙。

(a)非柔性受压 (b)柔性受压图5 不同条件下获得的钨丝-镍复合电铸层表面形貌

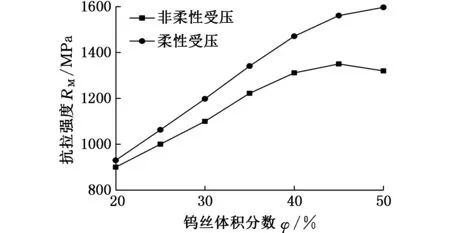

图6为钨丝-镍复合电铸层在不同钨丝体积分数下的抗拉强度曲线。可以发现,柔性受压对复合电铸层强度具有明显的提升作用,且提升效果随着钨丝体积分数的增大而越发显著。当钨丝体积分数为50%时,柔性压紧轮的应用使得复合电铸层的抗拉强度从1320 MPa提高到1597 MPa,提升了21%。

图6 不同钨丝体积分数下复合电铸层的抗拉强度

缠绕在阴极的钨丝较少时,即使没有柔性压紧轮,外部的电铸液依然可以顺利进入电沉积区域,反应生成的氢气泡也可以迅速逸出,因此,复合电铸层出现缺陷的现象并不严重。此时,仅通过细化晶粒的方式来提升复合电铸层的抗拉强度,效果并不明显。当钨丝体积分数逐渐升高,即阴极表面缠绕的钨丝越来越密集时,外部新鲜的电铸液越来越难以穿透钨丝簇进入电沉积区域,反应生成的氢气泡也越来越难以逸出,导致复合电铸层表面出现孔隙、内部出现空洞的现象越来越严重。

图7所示为钨丝体积分数为50%时的钨丝-镍复合电铸层的断口形貌。从图7可以很明显地发现,非柔性受压条件下制得的复合电铸层内部出现了几处较为明显的空洞,说明电沉积并未在这些区域发生,钨丝与镍基体结合性能较差。当复合电铸层受到拉伸时,较差的结合性能使得镍基体无法顺利地将应力传递给钨丝,导致复合电铸层在钨丝还未起到足够的增强作用时便因为镍基体被破坏而断裂失效[8];而在柔性受压条件下获得的复合电铸层未出现明显的空洞,如图7b所示。可见,柔性压紧轮输送电解液的作用可以强化液相传质,保证电沉积的顺利进行;制得的钨丝-镍复合电铸层内部致密,钨丝与镍结合良好,可以更好地发挥钨丝的增强作用。

(a)非柔性受压 (b)柔性受压图7 不同条件下获得的钨丝-镍复合电铸层断口形貌

3 结论

(1)柔性压紧轮对阴极和钨丝的摩擦和挤压作用能够有效去除吸附在表面的氢气泡,减小钨丝-镍复合电铸层的表面孔隙。

(2)柔性压紧轮输送电铸液的作用能够促进离子扩散、减少浓差极化现象、提高极限电流密度,显著细化了晶粒并有效防止了钨丝-镍复合电铸层在高纤维体积分数下内部出现空洞。

(3)柔性受压电铸技术对钨丝-镍复合电铸层的抗拉强度具有明显的提升作用,当钨丝体积分数达到50%时,制得的钨丝-镍复合电铸层的抗拉强度可达1597 MPa。

[1] Tang P T. Electroforming: From Rocket Engines to Nanotweezers[J]. Micro and Nanosystems, 2011, 3(3):180-187.

[2] Semboshi S, Sakamoto Y, Inoue H, et al. Electroforming of Oxide-nanoparticle-reinforced Copper-matrix Composite[J]. Journal of Materials Research, 2015, 30(4):521-527.

[3] Srivastava M,Balaraju J N, Ravisankar B. Development and High Temperature Property Evaluation of Ni-Co-Cr-Al Composite Electroforms[J]. Journal of Materials Engineering and Performance, 2015, 24(5):1937-1944.

[4] Suchentrunk R. Metal Matrix Composites Produced by Electroplating. A Review on Technology and Applications[C]//Nanostructured Thin Films and Nanodispersion Strengthened Coatings. Dordrecht, Netherland: Kluwer Academic Publishers, 2004:241-250.

[5] Kuboyama K, Ishibashi T,Uchio S.Fabrication of Metal Matrix Composites by Electroforming Technique[J]. International Journal of Materials and Product Technology,2001(16):67-73.

[6] 罗学涛,吴清良,黄前军,等.电化学方法制备纤维增强金属基复合材料的初步研究[J].厦门大学学报(自然科学版), 2003,42(6):746-749. Luo Xuetao, Wu Qingliang, Huang Qianjun, et al. Investigated of Fiber Reinforced Metallic Matrix Composites Prepared by Electrochemical Method[J].Journal of Xiamen University (Natural Science), 2003, 42(6):746-749.

[7] Zhang L, Shi N L, Gong J, et al.Preparation of SiC Fiber Reinforced Nickel Matrix Composite[J].Journal of Materials Science and Technology,2012, 28(3):234-240.

[8] 张国定, 赵昌正. 金属基复合材料[M]. 上海:上海交通大学出版社, 1996.

[9] 朱增伟, 朱荻.硬质粒子摩擦法电铸新技术的研究[J].中国机械工程, 2006, 17(1):60-63. Zhu Zengwei, Zhu Di. A New Technique for Electroforming with Rotating Cathode in Hard Particles[J]. China Mechanical Engineering, 2006, 17(1):60-63.

[10] 李荻. 电化学原理[M].3版.北京:北京航空航天大学出版社, 2008.

[11] 雷卫宁, 朱荻, 曲宁松. 纳米晶粒精密电铸层力学性能的试验研究[J]. 机械工程学报, 2004, 40(12):124-127. Lei Weining, Zhu Di, Qu Ningsong. Research on Mechanical Properties of Nanocrystalline Electroformed Layer[J]. Chinese Journal of Mechanical Engineering, 2004, 40(12):124-127.

(编辑 陈 勇)

Novel Technique for Electroforming with Flexible Compression

Qian Wanghuan Qin Feng Miao Xiaomei

Wuxi Institute of Technology,Wuxi,Jiangsu,214121

A novel technique of flexible compression electroforming was described by the experiments of W fiber reinforced Ni, where the mechanism of the flexible compression was presented. Theoretical analysis and experimental results show that the friction and extrusion between the flexible compression wheel and the cathode may effectively remove the hydrogen bubbles which reduces the surface porosity; the effects of solution supplement by the flexible compression wheel may prevent the generation of the internal voids and raise the limiting current density which reduces the grain size significantly. When the volume fraction of tungsten wire is as 50%, the tungsten-Ni comqosite electroforming layer strength is up to 1597 MPa, which improves by 21%.

electroforming; tensile strength; flexible compression; tungsten wire

2016-03-02

国家自然科学基金资助项目(51505192);无锡职业技术学院博士科研启动基金资助项目(BT2014-05)

TG662

10.3969/j.issn.1004-132X.2016.22.004

钱王欢,男,1985年生。无锡职业技术学院机械技术学院讲师、博士。秦 丰,男,1978年生。无锡职业技术学院机械技术学院副教授、博士。缪小梅,女,1986年生。无锡职业技术学院机械技术学院讲师、博士。