4004铝合金板材表面小裂纹产生原因分析

雷金琴,孙黎明,吕 丹,韩 颖,殷云霞

(东北轻合金有限责任公司,哈尔滨 150060)

4004铝合金板材表面小裂纹产生原因分析

雷金琴,孙黎明,吕 丹,韩 颖,殷云霞

(东北轻合金有限责任公司,哈尔滨 150060)

通过显微组织观察、扫描电镜观察及能谱分析对4004铝合金板材出现表面小裂纹的本质及形成原因进行了研究分析。结果表明,由于铸锭内部组织中存在氧化夹杂物,在板材轧制过程中形成夹杂分层,导致加工变形时因应力集中而开裂。

4004铝合金;板材;裂纹;夹杂分层

0 前言

4004铝合金作为434复合铝带箔的包覆层,被广泛用于汽车、空调机、制氧机等散热器的制造。在实际生产过程中发现轧制后的4004合金板材表面出现细小的裂纹,为了解决生产现场实际存在的问题,提高板材成品率,针对裂纹产生的原因和机理开展试验研究。

1 试验方案

实验用料为规格300mm×1500mm×3000mm的铸锭在工业化条件下生产的74mm厚热轧态4004合金板材,板材总加工率为75.3%。在带有裂纹的板材上切取金相试样,研磨并观察板材表面裂纹的正面和侧面。为了进一步研究裂纹产生的原因,进行了扫描电镜、能谱试验分析。

2 组织观察及分析

2.1表面裂纹侧面显微组织观察

在有表面裂纹的高倍试样上选择一处比较明显的裂纹,对其侧面进行研磨、抛光、酸蚀,利用金相显微镜对其显微组织进行观察分析,其组织照片如图1所示。从图1的显微组织中,可以看出裂纹由板材表面延伸至内部,并与板材表面成一定角度,随着裂纹的深入,在主裂纹的边缘出现了细小的二次裂纹,且裂纹处存在与基体组织界面分明的块状物。

图1 板材表面裂纹侧面的高倍组织

2.2表面裂纹正面显微组织观察

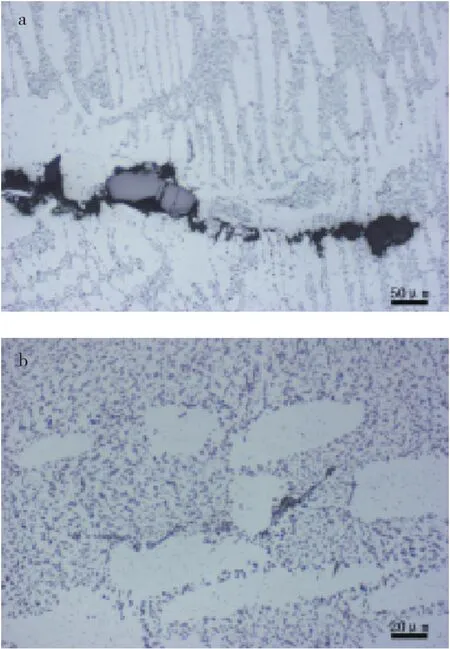

为了排除裂纹内存在块状物的偶然性,对表面裂纹的正面进行了研磨、抛光。试样制备过程中,轻磨表面从而使板材原始表面的裂纹得以保留。利用金相显微镜对其显微组织进行观察分析,其组织照片如图2所示。由图2可以看出,沿轧制方向弥散分布着细小均匀的第二相,且块状的初生相沿轧制方向被拉长;同时板材表面出现的裂纹,无论是明显的大裂纹还是较为细小的裂纹,在裂纹内部或两侧均有大量的尺寸大小不等的块状物存在,且裂纹的扩展方向与轧制方向呈一定角度。

图2 板材表面裂纹正面的高倍组织

2.3能谱分析

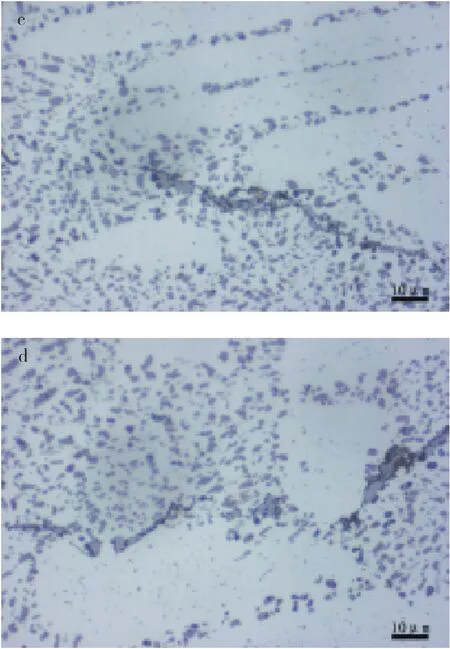

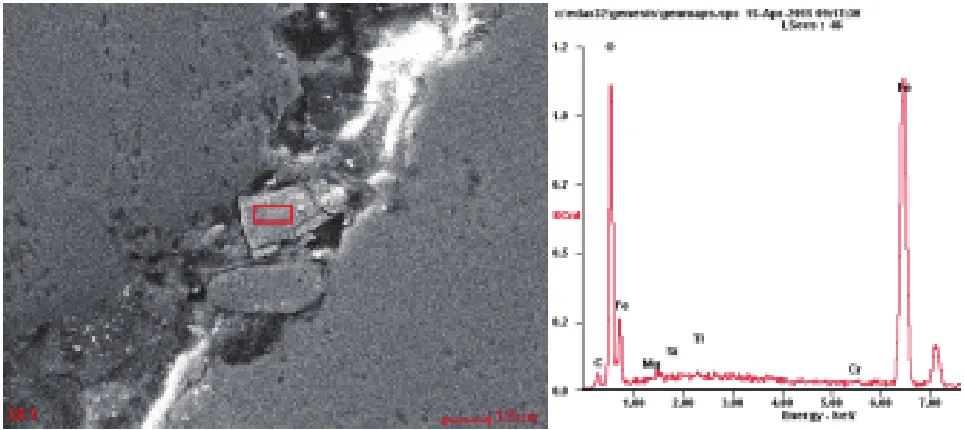

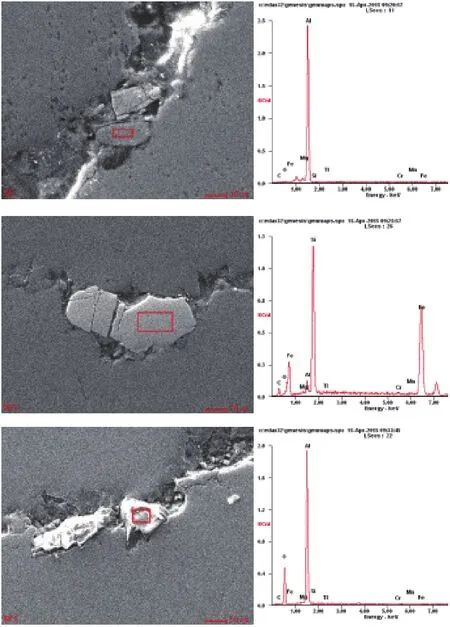

为了进一步分析裂纹处的块状物,对试样进行了扫描电镜组织观察。观察结果表明裂纹位置存在不规则的、尺寸大小不等的灰色、亮白色的块状物,其电镜扫描形貌、能谱分析如图3所示。由能谱分析结果可以看出,灰色的1#块状相主要含有Fe、O元素,为铁的氧化物;2#相为破碎的基体组织;3#相主要含有Fe、Si、C、O元素,为金属、非金属的复相夹杂;4#相主要含有Al、O元素,为铝的氧化物。

图3 试样裂纹位置的电镜形貌、能谱分析

3 分析和讨论

3.1裂纹的性质

板材轧制过程中,有时在平行于板材表面的位置会出现一处或多处裂缝,这种现象被称为板材分层。板材分层分为两大类:张嘴分层和夹杂分层。其中张嘴分层出现在厚度截面的中心线上,是由于热轧时板材前后端所形成的燕尾,使上下两层未能焊合造成的。张嘴分层的宏观组织特征为裂纹在板材横截面中部,平行于板材表面,通常为一条连续的平直裂纹。显微组织特征是呈黑色、平直而且没有任何分叉的裂缝。夹杂分层是由于铸锭存在一处或多处的冶金缺陷,这些缺陷绝大部分不能被焊合,缺陷被轧制力压平扩展,在板材中形成了一定大小的开裂区域,成为板材的夹杂分层。夹杂分层在板带的任意区域都可能出现。夹杂分层的宏观组织特征是分布无规律,表现为基本与板材表面平行的条状缺陷,并且裂口不连续、开裂尺寸大小不一[1]。

试验研究的4004合金板材表面裂纹是由板材表面延伸至内部,并与板材表面成一定角度,随着裂纹的深入,在主裂纹的边缘出现了细小的二次裂纹,且裂纹处存在与基体组织界面分明的不规则的、尺寸大小不等的块状物,块状物经能谱分析为金属及非金属的氧化夹杂物。因此,4004合金板材表面裂纹为夹杂分层。

3.2裂纹产生的原因

在铝合金的铸造过程中,氧化夹杂及氧化膜是最主要的夹杂物,它是伴随着合金从熔化到浇铸的过程中,由于炉料、熔剂、变质剂和氧气、水蒸气等相互发生复杂的化学反应而产生的一类非金属(或氧化物)皮膜、片状或分散的夹杂物。根据氧化夹杂物在熔铸过程中形成的时间,可分为一次氧化夹杂物和二次氧化夹杂物。通常将铝液在浇铸前的熔化过程中所形成的氧化夹杂物称为一次氧化夹杂物,在铸造中分布无规律,其宏观组织中分布着不均匀的大块夹杂物,它使组织不连续、逐渐渗漏或成为腐蚀的根源,明显降低合金的强度和塑性;二次氧化夹杂物是在浇铸、充型过程中形成的,多分布在铸件壁的拐角处及最后凝固的部位,其宏观组织为弥散状的夹杂,在低倍显微镜下看不到,它使铝液的粘度增大,降低凝固时铝液的补缩能力[2]。

铝合金熔体中的夹杂物通常以块状、针状、片状等形态存在,由于夹杂物既不能固溶于金属基体,也不能和其它元素形成金属间化合物,只能以杂质的形式分布于晶界或枝晶间,从而破坏了金属基体的连续性,降低了组织间的界面结合力,严重地破坏了材料基体的完整性,在加工变形过程中严重阻碍材料塑性变形过程中的金属流动,同时氧化夹杂相与合金基体间容易形成微裂纹和不均匀的变形区,在应力的作用下铝合金材料容易产生脆断[3]。合金材料中的氧化夹杂相与合金基体的过渡处容易成为材料破坏的断裂源,加速材料的破断过程。

试验中4004合金板材表面裂纹,其微观组织和能谱分析的结果,均表明合金基体组织中存在氧化夹杂。在板材的轧制过程中,随着变形量的增加,氧化夹杂物被拉长,最终形成夹杂分层。夹杂分层的存在严重阻碍材料塑性变形过程中的金属流动,使得板材在后续的变形过程中夹杂分层周围基体的变形抗力降低,同时产生应力集中而导致基体开裂。

4 结论

试验研究的4004合金热轧态板材产生表面小裂纹的原因是由于合金基体组织中存在金属、非金属氧化夹杂,轧制过程中形成夹杂分层,导致加工变形时产生应力集中而导致基体开裂。

[1]刘静安.铝合金型材生产实用技术[M].重庆:重庆国际信息咨询中心,1994

[2]肖亚庆,谢水生.《铝加工技术实用手册》[M]. 北京:冶金工业出版社;2005,18:288

[3]周家荣.《铝合金熔炼生产技术问答》[M]. 北京:冶金工业出版社2008:74

(编辑:张为宾)

Cause Analysis on Little Crack of 4004 Aluminum Alloy Plate Surface

LEI Jin-qin ,SUN Li- Ming,LV Dan,HAN Ying,YIN Yun-xia

(Northeast Light Alloy Co.,Ltd.,Harbin 150060,China)

To find out the reason of cracks appeared on the 4004 aluminum alloy plate,the plate with cracks has been studied by analyzing the component and microstructure of the cracks with scanning electron microscope and spectrometer analyses. The results show that the existence of oxide inclusions in the alloy results in delamination during rolling, which further leads to crack due to stress concentration.

4004 aluminum alloy; plate; crack; inclusion delamination

TG292,TG146.21

A

1005-4898(2016)02-0057-04

10.3969/j.issn.1005-4898.2016.02.12

雷金琴(1979-),女,宁夏青铜峡人,工程师。

2015-10-30