电导率与铝合金挤压制程稳定性的研究

丁小理,高森田

(广东和胜工业铝材股份有限公司,广东 中山 528400)

电导率与铝合金挤压制程稳定性的研究

丁小理,高森田

(广东和胜工业铝材股份有限公司,广东 中山 528400)

铝合金的化学成分、加工及热处理状态等与其电导率有一定的关联。一般而言,合金元素愈多,电导率愈低或电阻愈高。铝的合金元素在固溶状态和析出状态下,电导率不同,同属析出状态下,析出颗粒越大,电导率越高。相同铝合金的化学成分通过电导率的测定,可以初步推测热处理加工状态以及某些力学性能,达到检测快速便捷的目的,从而可以判断制程的稳定性。本研究结果显示:电导率的检测是目前判定铝合金挤压制程及生产设备稳定性的最简单最实用的方法之一,半成品及成品的电导率是产品质量与制程稳定性的指标。

铝合金;电导率; 热处理;析出物;挤压制程;时效

0 前言

铝及铝合金的化学成分、加工及热处理状态直接决定材料的性能,如何以简单快捷的方式检测合金的加工状况,判定制程稳定性已成为新的研究方向。许多单位或人员也使用电导率仪来做铝合金产品的测量或研究,1964年费城航天材料实验室就使用电导率的测量来预测7000系列合金在高温环境下的机械性质变化。刘东雨等也用电导率仪来研究中强度AlMgSi铝合金导体材料的合金设计及其对应的电导率[1]。

热处理过程中6000系列合金的电导率与合金成分、固溶或析出的化合物颗粒状态有很大的关系。一般而言,合金元素愈多电导率愈低或电阻愈高,此外,铝的合金元素固溶状态和析出状态对电导率的影响也不大相同。基本上,合金元素固溶状态对电阻率平均的增值比析出状态的增值大许多。铝合金热处理过程中如均匀化处理、固溶及时效处理,析出物颗粒会有不同变化。一般析出物的颗粒越大,电子通过材料的过程变得容易,电阻愈低而电导率愈高,析出物固溶状态的原子聚集状态电阻最高而电导率最低。

本文选择6000系的6061及6063合金铸锭,在不同挤压生产线进行挤压及时效,研究在铸造状态/均质态/挤压淬火态/挤压时效状态下的电导率。分析发现,制程的变量会影响电导率,根据坯料、半成品及成品的电导率值可以了解各制程、生产设备及质量的稳定性并加以控制。

1 实验方法

选取6000系合金中的常用合金6063及6061,使用同一热顶铸造系统铸造6063-A、6063-B、6061-C及6061-D铸棒。使用光谱仪分析其主要元素的化学成分,并用涡流导电仪测量铸棒中心部位的电导率。将上述铸棒进行均质处理(570℃/保温6h),均质热处理目的之一是要使高温析出元素从铸造的固溶状态变成析出状态。6061及6063合金的高温析出元素主要是铬及锰。铬及锰由固溶状态变成析出状态,对电导率有明显影响。使用涡流导电仪测量均质后铸棒中心部位电导率。将铝棒于不同生产线不同的加温炉内进行加热,加温设置亦不尽相同,但都将取样用的圆棒加热后拔出并进行水淬,测量水淬后的电导率。将均质态铸棒进行离线固溶淬火(550℃/保温1h,加热后水淬),测量其电导率。在一定挤出条件及冷却系统的冷却下,在挤出产品的头、中、尾部及挤出产品工件上下面分别测量其电导率(挤出1h内及室温测量)。将挤压冷却的半成品进入不同的生产线大型时效炉进行人工时效处理,分别测量长方时效炉体两端共8个角及炉体中心位置的实验试样的电导率。

2 实验结果及讨论

2.1电导率

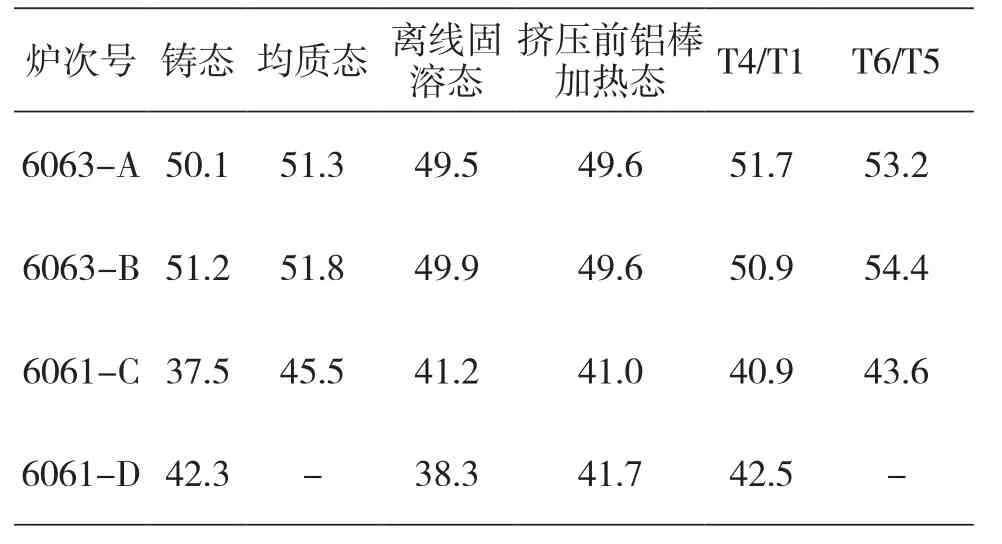

各种状态下的电导率如表1所示

表1 各种状态下电导率/%IACS

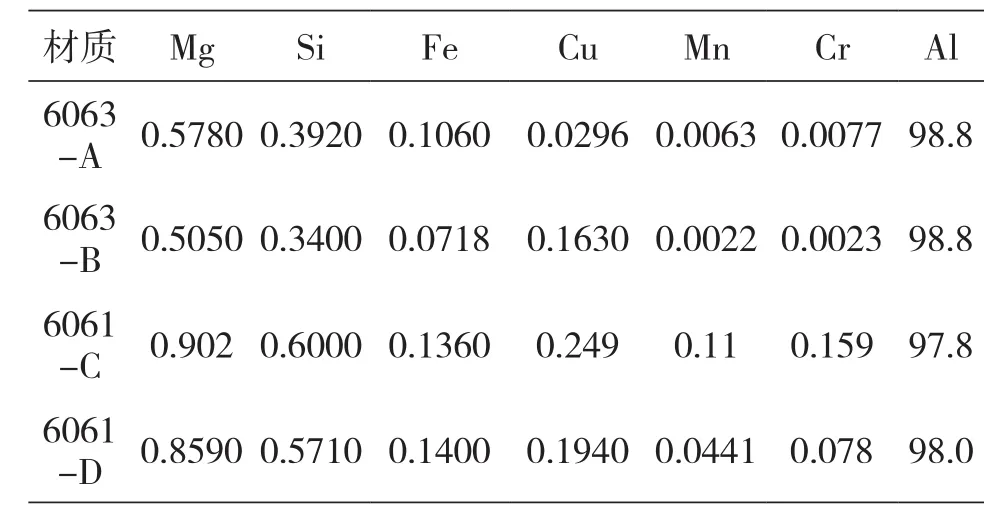

2.2化学成分

本实验用合金6063及6061的4炉次的主要元素化学成分如表2所示。除Cu以外6063-A比6063-B设计较多的合金元素。6061-C比6061-D设计较多的合金元素。

表2 实验用4炉次的主要元素化学成分(质量分数/%)

2.3铸态电导率

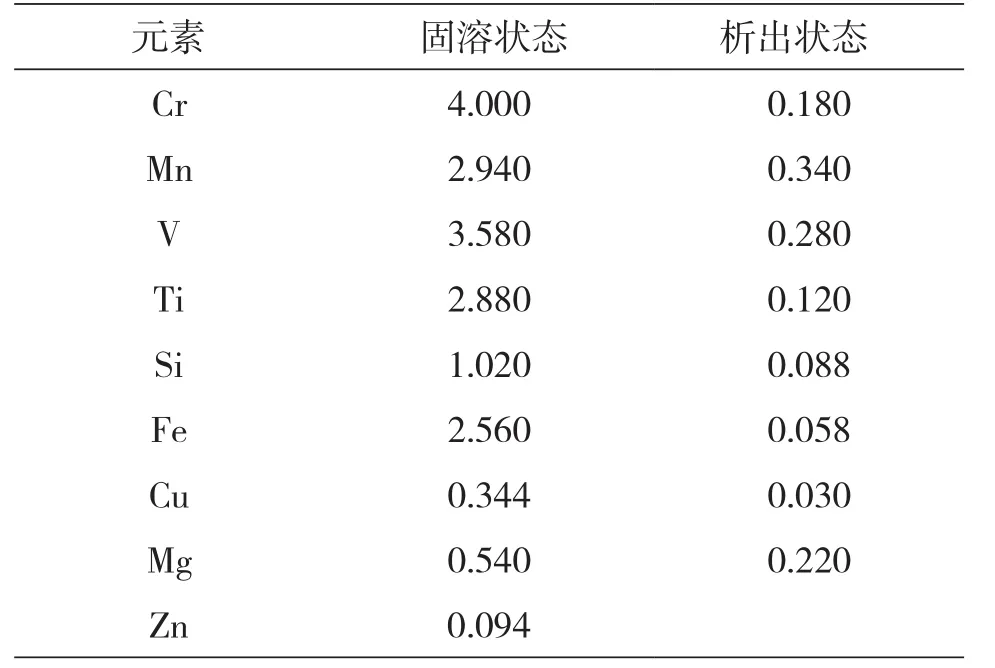

使用FIRST涡流导电仪,分别测量这4批铸棒中心部位的电导率如表1所示。表1及表2显示6063-A的合金元素Mn、Cr、Fe、Mg及Si的重量百分比较6063-B大,相对应其电导率较低。虽然6063-B的Cu添加较多,但从表3可知Cu的添加对电导率的降低比起Cr、Mn、Si及Fe而言不是很明显。6061-C因添加较多的Cr、Mn及Si,故与6061-D的电导率比较,两者有明显的差异。6061-C铸棒因铸造凝固的Cr及Mn主要以固溶状态存在,因此使铸棒的电导率明显下降。6061与6063合金相比,6061的电导率低于6063合金约10%IACS。同属6000系合金,强化相均为硅化镁,但4炉次的铸棒电导率有明显差异,电导率从大至小依次排列为6063-B>6063-A>6061-D>6061-C,以上排列顺序和合金元素含量的高低正好成反比关系。

表3 在铝中添加每1%元素在固溶状态及非固溶状态对电阻平均增值的影响/10-8Ω·m

2.4均质态电导率

6063-B、6063-A及6061-C均质后电导率如表1所示。均质热处理目的之一是要使高温析出元素从铸造的固溶状态变成析出状态。6000系列合金的高温析出元素主要是铬、锰及少量的Fe由固溶状态变成析出状态。这些元素的析出对电导率有相当明显影响,如表3所示[1、2]。表1实验结果显示,6063-A铸棒经均质处理后电导率从50.1%增加到51.3%IACS,提高1.2%IACS的量,但6063-B炉次的铸棒经均质处理后只增加0.5%IACS的量,主要是6063-B炉次的铸棒Mn及Cr的含量较微量。从表3可预知含量较高的Cr/Mn铸棒若能从固溶状态变成析出状态则将有较大的电导率增加。6063-A炉次的铸棒Mn及Cr的含量较6063-B高,故经均质处理后电导率增加较明显。

相同的道理,一般6061较6063合金含有较高的Cr/Mn元素,从表3也可预知含量较高Cr/Mn元素的6061铸棒若能从固溶状态变成析出状态,则将有大量的电导率变化。6061-C炉次,加入总量约0.3%Mn及Cr等,若能通过均质处理产生高温析出相,则均质态的电导率将明显高出未经均质处理的铸棒。6061-C经均质处理后,增加较高(约8%IACS)的电导率。实验结果显示,对于含Mn、Cr等高温析出相的合金似乎可以通过电导率的变化来判定高温析出相的析出效果。若如此的话,电导率的值将影响合金材料的后续的晶粒结构及性能,故不得不加以控制。

2.5铸棒固溶后淬火状态电导率

取以上4个炉号铸锭,在试验炉采用550℃/1h进行固溶加热后水淬,测量其淬火状态电导率。均质态的6063-A、6063-B、6061-C及无均质的6061-D等铸棒淬火状态电导率如表1所示。这些电导率值将是本实验的挤压铝铸棒加热条件的参考值。均质态的6063-A及6063-B铸棒经固溶及水淬后电导率下降约1.8%IACS值,推测可能是此两种合金在均质冷却的过程中有部分的硅化镁析出,也就是6063-A及6063-B铸棒经本试验的均质冷却处理后并非完全的固溶状态。

均质态的6061-C铸棒的电导率为45.53%IACS,均质态铝棒经试验炉固溶及水淬后电导率为41.25%IACS,下降约4.3%IACS,意为在均质冷却处理的过程中有更多的硅化镁析出。在本研究中,采用相同的均质处理6063-A、6063-B及6061-C的铸棒,但电导率下降的IACS值不一样。此说明相同的均质冷却下,Si及Mg愈高则冷却过程中可能愈容易析出硅化镁。无均质的6061-D等铸棒固溶淬火状态电导率下降约4.1%IACS,意为铸造凝固的硅化镁颗粒溶解后而固溶,因此而降低材料导电率。

2.6铝棒挤压前加热的电导率

将上述铝棒在不同生产线进行加热,铝棒加热炉炉型及加温设置因不同生产线而异。将加热后拔出的测试铝棒水淬,测量其电导率如表1所示。通过表1中试验炉固溶后淬火状态与铝棒加热炉加热后的淬水态电导率的比较,6063-A、6063-B及6061-C所用的产线铝棒炉加温设定工艺,可以实现铝棒的固溶效果,可以把均质冷却析出的部分硅化镁重新固溶。而非均质的6061-D铸棒,在现有产线的铝棒炉加温工艺设定未能实现完全的固溶效果。

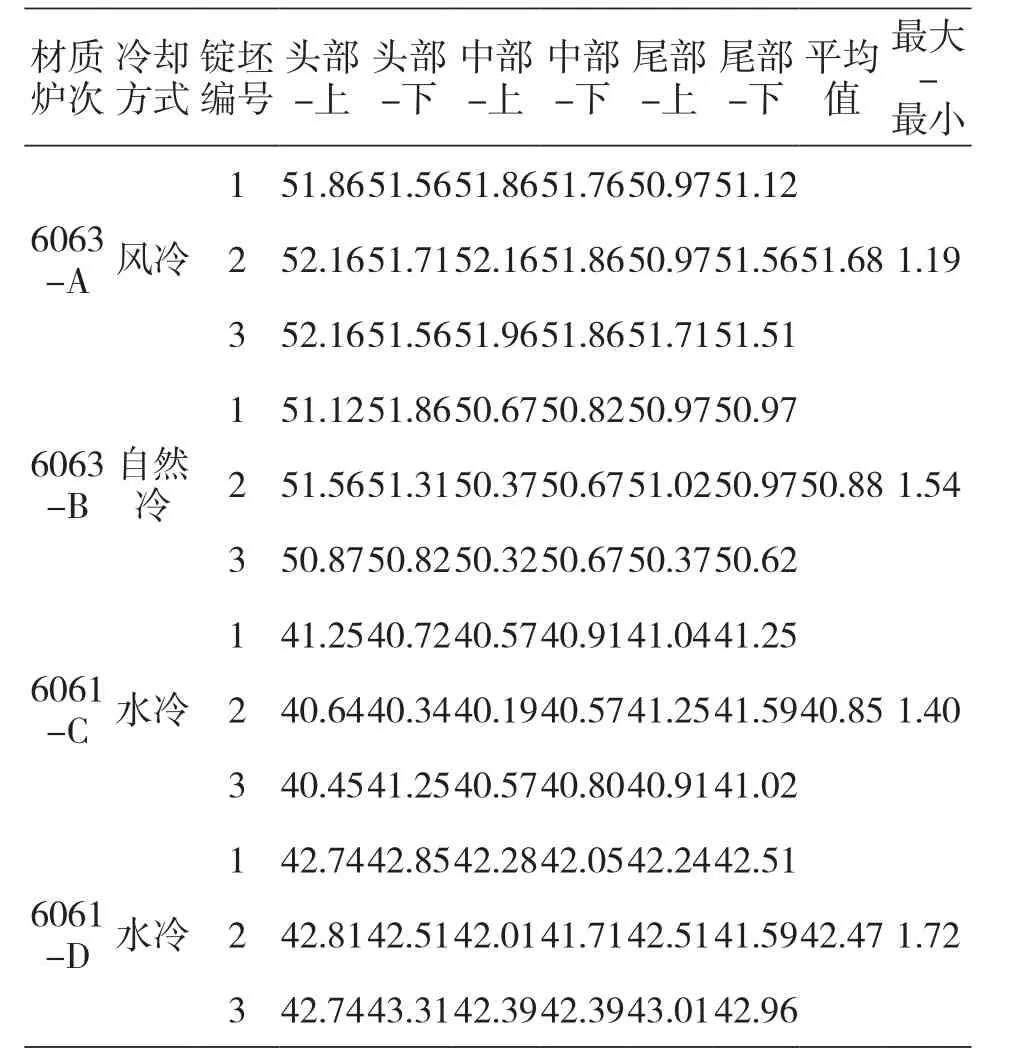

2.7挤压半成品导电率测量

在一定挤出条件及冷却系统的冷却下,取挤出产品的头、中、尾部及挤压品上下面分别测量其电导率,本试验测量时机为挤出1h内及室温状态,结果如表4所示。从测量结果看,最大最小偏差值在2以内,相对而言挤压品的淬火冷却速度在不同位置的偏差不是很大。

从铝棒加热炉加热后拔出水淬与挤压半成品冷却态的电导率对比看,6063-A所在的生产线淬火冷却速度不够,因挤压半成品的电导率在挤出后及冷却后有增加,增加的幅度有2%IACS。6061-C生产线淬火冷却效果最好,因挤压半成品的电导率增加很微量。而6061-D、6063-B淬火冷却效果尚可接受,电导率增幅只有约0.8%、1.3%IACS。AlMgSi合金的挤压冷却目的是不让挤压品的硅化镁析出,若硅化镁析出的话则挤压品的电导率会有变化。也就是没有硅化镁析出的电导率较低,有硅化镁析出的电导率会比前者高。挤压冷却不佳状况下可能挤出品的硅化镁析出愈多或愈大,相对地挤压品的电导率增加愈多。

表4 挤压半成品冷却态的电导率

2.8时效后挤压成品(T6或T5)电导率

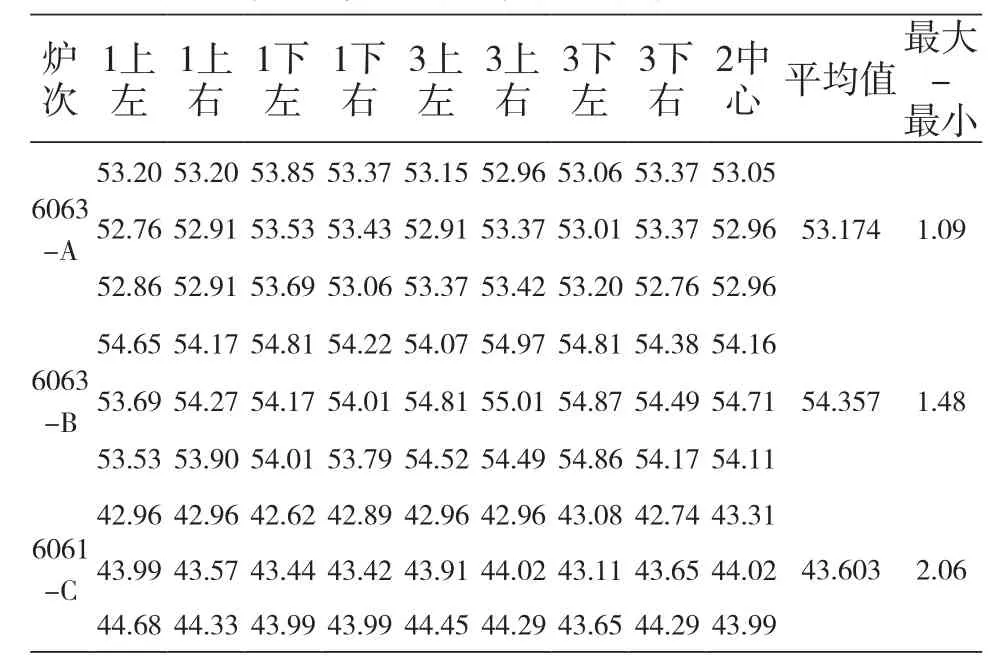

上述挤压冷却的半成品进入生产线的大型时效炉进行人工时效处理,分别测量长方时效炉体两端共8个角及炉体中心位置的成品电导率,结果如表5所示。从电导率测量结果可知,6061-C所用的时效炉偏差稍大,偏差为2.06%IACS,分析为时效炉控温能力不佳,温度分布不均造成合金元素SiMg的析出颗粒大小不同所致。6063-A及6063-B所用的时效炉偏差为1%~1.5%IACS,其时效炉控温能力尚可接受。

表5 不同挤压品在不同时效炉电导率测量结果/%IACS

6061-C时效后产品电导率从40.85%IACS增加到43.6%IACS,时效后只增加约2.8%IACS,而6061-C合金含Mg0.902%,而含Si0.6%。6063-B时效后产品电导率从50.89%IACS增加到54.36%IACS,时效后增加约3.5%IACS,而Mg成分只有0.505%,Si只有0.34%。从电导度的测量可知6061-C炉次产品所使用的时效炉温度可能出现问题,因时效后的电导率增加太少,时效尚未发挥应有的硅化镁析出强化效果。

3 结论

(1)综合上述试验,6000系列AlMgSi合金各种材质的热处理或制程状态下有相对应的电导率。电导率与合金元素成分重量百分比有关系,也与各种热处理如均质、固溶淬火、冷却及时效等有关系。

(2)从研究可看出,6061-C炉次均质后电导率大幅提高,分析与其成分中含有较多的Mn、Cr,在均质过程中形成高温析出有关。而6063-A/B炉次均质态与铸态差别不明显,因为其高温析出相含Mn、Cr化合物很少。

(3)经过铝棒加温炉加热后,各合金的电导率均有一定程度的下降,说明铝棒加温炉的加热过程可以促进部分细小析出物的再溶解,实现合金元素的固溶。从试验炉脱机固溶水淬及产线铝棒加温炉加热后水淬所得的电导率资料看,6063-A/B,6061-C炉次,其离线固溶水淬电导率与铝棒炉加热后水淬电导率相当,说明在相对应的铝棒加温炉中可实现充分固溶硅化镁颗粒的作用。

(4)无均质6061-D铝棒经加热炉加热水淬后的电导率与离线固溶水淬的电导率相差大,说明此相对应的铝棒加热炉或加热工艺未能实现完全的固溶。

(5)6063-A/B的淬火或冷却后挤压材的电导率较铝棒炉加热后水淬后有升高,说明有硅化镁的析出,推测其相对应的淬火系统的冷却速度不足。

(6)6061-C的淬火挤压材与离线固溶水淬的电导率相当,说明其过饱和固溶体程度一致,其相对应的淬火系统的淬火冷却速度可满足要求。

(7)从电导率的测量可知6061-C炉次产品使用的时效炉的设定温度与实际温度可能出现问题。6061-C所用的时效炉时效结果的电导率偏差大,偏差为2.06%IACS,分析为时效炉控温能力不佳。

(8)铝合金的挤压制程会影响溶质或化合物的固溶或析出物状态及其对应的电导率。电导率测量可作为挤压生产在线非破坏性的简易检测手段,评估设备能力,半成品质量、产品质量及制程稳定性的指标。

[1]刘东雨,李文杰,等. 热处理型中强度铝合金导体材料的组织与性能[J]. 中国有色金属学报,2014(24),8

[2]王祝堂,田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社,2005: 937

(编辑:杨毅)

Research on Stability of Electrical Conductivity and Aluminum Alloy Extrusion Process

DING Xiao-li, GAO Sen-tian

(Guangdong Hesheng Aluminum Co.,Ltd., Zhongshan 528400,China)

The research results show that detection of electrical conductivity is one of the simplest and practical method which can judge the stability of aluminum alloy extrusion process and production equipment, the conductivity of semi-finished products and finished products is the index of product quality and process stability.

aluminum alloy;conductivity;6063;6061;cast rod;homogeneity;solution;quenching;precipitation;extrusion;aging

TG146.21,TG379

A

1005-4898(2016)02-0045-05

10.3969/j.issn.1005-4898.2016.02.09

丁小理(1978-),女,广西桂林人,工程师。

2015-10-20