薄壁箱形构件组装焊接技术

夏 华

(长江精工钢结构(集团)股份有限公司,浙江绍兴312030)

薄壁箱形构件组装焊接技术

夏 华

(长江精工钢结构(集团)股份有限公司,浙江绍兴312030)

详细分析薄壁箱形构件焊接的特点和难点,并结合工厂实际制作能力制订有针对性的工艺技术措施。这些措施包括从焊接工艺原理的角度,合理、科学地设计出各主要焊缝的形式、主结构装配顺序、焊缝焊接顺序和工艺要求,保证结构受力性能和结构的尺寸稳定,构件制作质量达到优良标准。通过该类型构件的制作,也给建筑钢结构工厂制作工艺赋予了新的涵义——以工厂实际制作能力为本,打破常规,推陈出新,触类旁通。

薄壁箱形构件;焊接顺序;装配顺序

1概述

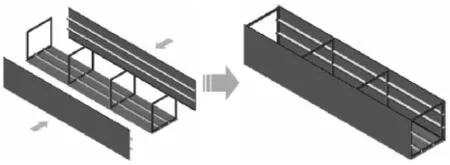

在钢结构构件设计中,结构工程师为了提高构件的截面性能、节约钢材,往往把构件设计得高而宽,相应的壁板比较薄,特别是箱型构件,这样的构件在制作过程中容易产生较大的焊接变形、板件过烧等问题。针对这一现状,总结公司在以往工程中对薄壁箱形构件(见图1)采用的一些必要工艺措施,形成了此项薄壁箱形构件组装焊接技术。

图1 薄壁箱形构件示意

2焊接坡口及焊接方法的确定

2.1焊接坡口

在薄壁箱型构件中,由于壁板较薄(小于等于12 mm),壁板间接头垫板一般采用L30×3的角钢,壁板不开坡口,两壁板组装留4~6 mm间隙。焊接坡口如图2所示。

2.2焊接方法

针对腹板和翼板之间的坡口型式和构件自身

特点,同时结合公司的设备,采用双丝气体保护自动焊机焊接薄壁构件的四条纵向焊缝。相较其他焊接方法,双丝气保焊具有以下优势:

(1)因使用细焊丝、大电流密度以及有CO2保护气体的冷却、压缩作用,而且采用双丝焊接,使电弧能量集中,焊缝熔深大、焊接效率高。

(2)焊道窄,母材加热较集中,热影响区较小,相应的变形和残余应力较小,针对薄壁大型箱体通长焊缝焊接最为合适。

(3)明弧作业,工件的坡口形状可见,便于电弧对准待焊部位。

(4)气保焊为低氢焊接方法,对焊接延迟裂纹产生的敏感性较小。

(5)气保焊焊丝选用ER50-6,直径φ1.2 mm,气体选用CO2。

图2 焊接坡口

3板料准备

3.1钢板下料

对如纵向劲板等小型规则板料采用剪板机下料。对箱体面板采用等离子切割机或大型剪板机下料。如采用等离子切割,为减少板料受热不均匀变形,在下料时必须采用数把枪头同时切割,如图3所示。

图3 等离子多头切割

钢板下料时应放置焊接收缩补偿余量,板件的实际下料尺寸=理论尺寸+焊接收缩量+加工余量-焊接间隙。钢板下料后应打磨切割边,去除割渣、毛刺等物。主板条料切割加工时,长度小于5 000 mm时加放25 mm后续切割余量,大于5 000 mm时放30 mm后续切割余量。

首件切割并检查合格后再进行正式切割。等离子切割工艺参数如表1所示。

表1 等离子切割工艺参数

3.2板料矫平

下料切割时保证切割精度,下料后对下料零部件进行检验矫正,控制零部件的变形。对薄板采取七辊矫平机消除变形与残余应力,矫平后确保钢板平面度在1 mm/m以内。

4构件装配

组装焊接选用的焊接材料应与正式焊接时一致,高强度钢与低强度钢间的组装焊接应按低强度钢选择焊接材料。

箱体的组装、焊接在两条(纵向、横向)BOX流水线上进行,组装顺序如下:把其中一块翼板放置在平台上,将横向、纵向劲板定位在翼板上;同时将纵向劲板、焊接垫板定位在腹板上;将纵向劲板定位在另一块翼板上,如图4所示。

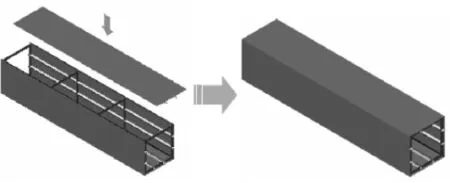

在BOX流水线上将腹板放置在翼板上,通过两侧的油缸顶紧装置将腹板和翼板及劲板顶紧,确保构件的组装尺寸后焊接,劲板与面板之间采用间断焊。鉴于本构件的板较薄,在顶紧时应控制压力大小,并需大面积均匀施压,严禁局部加压导致变形,如图5所示。

组装上翼板,用流水线中组立机从上而下的顶紧装置将上翼板和已组成的U形构件顶紧,确保尺寸后定位焊。顶紧时应大面积均匀施压,如图6所示。

最后将组装好的构件通过辊道移到双丝气保焊机中,焊接箱体的翼板和腹板的通长焊缝;上翼板与劲板之间的焊缝采用人从两侧钻入内部、半自

动气保焊机焊接。

横向劲板设置及焊接要求:间距2000mm,横向劲板厚度为6 mm或8 mm,与面板采用三边间断双面角焊缝焊接,焊缝长度60 mm,焊脚尺寸6 mm。两端面的加劲板必须四面焊接,保证良好的外观成形。

图4 组装定位

图5 U形构件

图6 箱体顶紧

5焊接变形的控制

5.1焊前控制措施

(1)刚性固定法。

采用设计合理的组对组焊胎夹具固定焊件,增加其刚性,达到减小焊接变形的目的,保证装配的几何尺寸。本构件的面板太薄,每块面板长度方向上需焊接两道纵向劲板。

(2)点固焊工艺对焊接变形的影响。

点固焊不仅能保证焊接间隙而且具有一定的抗变形能力,但是要考虑点固焊焊点的数量、尺寸以及焊点之间的距离。对于薄板变形来说,点固焊工艺不当可能会在焊接前就产生相当的残余焊接应力,为随后的焊接残余应力积累带来影响。点焊尺寸过小可能导致焊接过程中产生开裂而无法保证焊接间隙,而过大可能导致焊道背面未熔透而影响接头的完整性。点固焊的顺序、焊点距离的合理选择也相当重要。点固焊尺寸40 mm,间距300 mm。

5.2焊接过程中控制措施

(1)加劲板的焊接。

采用热输入量较小的气保焊进行焊接,焊缝采

用间断焊。焊接时由两名焊工对称从中间向两侧焊接,有利于应力的分散和释放,更好地控制面板的扭曲变形和弯曲变形。焊接顺序如图7所示。

图7 加劲板的焊接

(2)主焊缝的焊接。

箱型主焊缝采用气体保护焊(GMAW)焊接,焊接设备为OTC-XC-500/OTC-XD-500气保焊机,焊接位置采用平焊位置焊接;T形接头盖面采用船形位置焊接。

①正面打底:检查打底焊缝质量合格后翻身90°。

②反面打底、填充层:检查打底焊缝质量合格后进行反面填充层焊接,填充厚度为2/3厚度;检查焊缝质量合格后翻身90°。

③正面填充、盖面:正面焊至满焊,检查外观合格后翻身90°。

④反面填充、盖面:反面焊道焊至满焊。

⑤焊接时由两名焊工同时对称焊接,并采用分段跳焊,每段长度1 000~1 500 mm,反面焊道焊接方向与正面相反。

⑥焊接顺序示意如图8所示。

图8 主焊缝的焊接顺序

5.3焊后控制措施

焊后变形采用火焰矫正。

采用多点加热的方式矫正薄板焊后的凹凸变形,加热点直径不小于15 mm,加热时点与点的距离应随变形量而定,一般在50~100 mm。

火焰矫正加热方法有点状加热、现状加热、三角形加热,加热位置应在构件需收缩的一边。加热顺序为先矫正变形大的局部,再矫正变形小的部位。采用外力辅助矫正时,冷却时当温度下降到200℃~400℃时,须解除全部外力,使其自然收缩。

6焊接应力的消减

(1)减小焊缝尺寸:翼板和腹板的焊缝接头形式采用不开坡口的窄间隙(4 mm)形式,将焊缝的截面尺寸降到最低程度。

(2)采取合理的焊接顺序尤为重要。

(3)采用局部退火消除焊接应力,局部退火是采用加热器局部加热接头两侧一定范围的方法消减应力。

(4)采用VASA超能振动消除应力专家系统对焊后的构件进行振动时效处理。

7制作精度的保证与测量

7.1原材料的保证

构件所需材料必须从国内外大型钢厂采购,质保单等资料必须齐全。钢板到厂后必须进行检查,钢板的各方面指标偏差必须符合设计要求。

7.2下料精度的保证

薄壁板件的下料对加工设备的要求较高,减少因设备原因而产生的偏差。

设备的操作员工必须持证上岗,严禁随意操作,减少因人员原因引起的偏差。

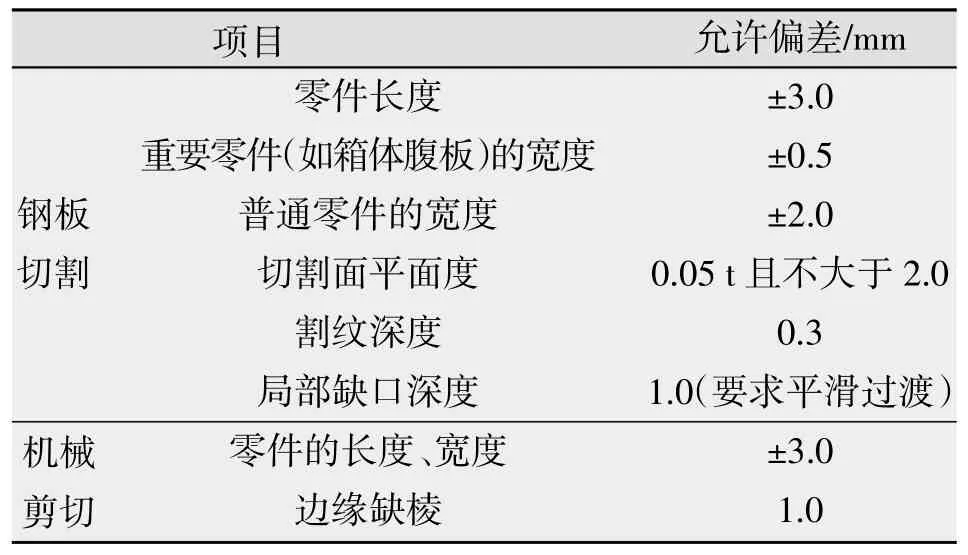

下料后对不平度超差的构件采用矫平机矫平,矫平后精度必须达到设计要求。切割时允许的偏差如表2所示。

7.3组焊时精度的保证

(1)焊接垫板采用角钢代替常用的扁铁,更好地确保截面形状。

(2)组装时考虑截面的焊接收缩量,将焊接收缩值体现在组装的截面尺寸中。

(3)在组装前,对于长度方向的尺寸精度放余量15 mm,待焊接矫正并完成后,采用端面铣将构件铣到需要长度。

(4)在组焊时采用刚性固定,减少焊接变形。

(5)采用两侧同时焊接,减少变形,提高精度。

表2 允许偏差

7.4测量

采用卷尺测量构件长度。所用卷尺必须经过计量部门检验合格,并且现场测量的卷尺与工厂所用的测量卷尺最好一致,避免工厂、现场两地因温度差异导致测量工具热胀冷缩引起测量误差。

构件的弯扭采用水准仪进行测量。测量时将构件放在预先测平的检测平台上,然后用水准仪测量构件的两端头和中间部位(每隔2 000 mm测一点),再根据测量的数据对构件进行适当的火工矫正,使其符合设计要求。

8结论

鉴于薄壁箱型构件的结构形式,合理的拼装和焊接顺序,严格的设计尺寸要求,工厂的制作工艺打破了常规工艺措施,规矩而又不乏标新,制定出合理、科学而严谨的装配、焊接工艺,攻克了制作、焊接的重难点,保证了节点结构受力性能以及结构的尺寸稳定,制作质量达到优良标准。通过该类型构件的制作,也给建筑钢结构工厂制作的工艺技术赋予了新的涵义——以工厂实际制作能力为本,打破常规,推陈出新,触类旁通。

Page 82

合金中间层的钛合金与不锈钢激光-电弧复合热源焊接研究[J].中国激光,2016,43(5):44-50.

[7]胡小红,王玉玲,许杨,等.钛钢异种材料激光焊接的温度场分布研究[J].汽车零部件,2016(1):1-6.

[8]Hui-Chi Chen,Guijun Bi,Bing Yang Lee,et al.Laser welding CP Ti to stainless steel with different temporal pulse shapes[J].Journal of Materials Processing Technology,2016(231):58-65.

[9]Wang Ting,Zhang Binggang,Chen Guoqing,et al.Electron beam welding of Ti-15-3 titanium alloy to 304 stainless steel with copper interlayer sheet[J].Transactions of Nonferrous Metals,2010,20(10):1829-1834.

[10]Wang Ting,Zhang Binggang,Feng Jicai,et al.Effect of a copper filler metal on the microstructure and mechanical properties of electron beam welded titanium-stainless steel joint[J].Materials Characterizaiton,2012,8(4):104-113.

[11]Tomashchuk I,Sallamand P,Jouvard J M.Metaphysical modeling of dissimilar welding via interlayer[J].Journal of Materials Processing Technology,2011(211):1796-1803.

[12]Tomashchuk I,Sallamand P,Belyavina N,et al.Evolution of microstructure and mechanical properties during dissimilar electron beam welding of titanium alloy to stainless steel via copper interlayer[J].Materials Science&Engineering A,2013(585):114-123.

[13]Tomashchuk I,Sallamand P,Andrzejewski H,et al.The formation of intermetallics in dissimilar Ti6Al4V/copper/ AISI 316L electron beam and Nd:YAG laser joints[J].Intermetallics,2011(19):1466-1473.

[14]Mitelea I,Groza C,Craciunescu C.Copper interlayer contribution on Nd:YAG laser welding of dissimilar Ti6Al4V alloy with X5CrNi18-10 steel[J].Journal of Materials Engineering and Performance,2013,22(8):2219-2223.

[15]Tomashchuk I,Grevey D,Sallamand P.Dissimilar laser welding of AISI 316L stainless steel to Ti6-Al4-6V alloy via pure vanadium interlayer[J].Materials Science&Engineering A,2015(622):37-45.

[16]王廷,张秉刚,冯吉才,等.填充金属对钛合金与不锈钢电子束焊接的影响[J].中国有色金属学报(英文版),2014(1):108-114.

[17]Goncalo Pardal,Supriyo Ganguly,et al.Dissimilar metal joining of stainless steel and titanium using copper as transition metal[J].International Journal of Advanced Manufacturing Technology,2016(5):1-12.

[18]王廷,张秉刚,张艳桥,等.采用不同结构Cu/V填充层的钛合金/不锈钢电子束焊接试验[J].焊接学报,2014,35(8):71-74.

Thin wall box member assembly welding technology

XIA Hua

(Changjiang Jinggong Steel Building Group,Shaoxing 312030,China)

This paper analyzed in detail the characteristics of the welded thin-wall box components with difficulty,combined with factory actual production capacity to develop targeted process technical measures.These measures included the principles of welding technology from the point of view,rational,and scientific design of the form of the main weld,the main structure,assembly sequence,weld welding sequence and process requirements,to ensure the node structure performance and the size of the structure stability.The whole project of the component production reached the standard of good quality.By the type of components manufacture,to construction steel structure factory production technology gives new meaning to the factory to make the actual capacity for this,break the routine,situation,instance.

thin wall box member;welding sequence;assembly sequence

TG457

B

1001-2303(2016)11-0102-05

10.7512/j.issn.1001-2303.2016.11.22

献

夏华.薄壁箱形构件组装焊接技术[J].电焊机,2016,46(11):102-106.

2016-06-30

夏华(1976—),男,安徽定远人,主要从事钢结构技术研究工作。