焊接工艺对不锈钢堆焊层性能的影响

潘秀娟,杜金涛

(兰州兰石重型装备股份有限公司,甘肃兰州730314)

焊接工艺对不锈钢堆焊层性能的影响

潘秀娟,杜金涛

(兰州兰石重型装备股份有限公司,甘肃兰州730314)

临氢设备内壁一般要求双层堆焊E309L+E347L奥氏体不锈钢,其技术条件对堆焊层厚度、硬度、铁素体数等有较高要求,焊接工艺参数对堆焊层性能尤其是表层铁素体数有很大影响。采用焊条电弧焊和CO2气体保护焊堆焊,研究不同工艺参数对堆焊层性能的影响。结果表明,当焊接热输入及层温过高时,堆焊层硬度偏高、表层铁素体数减少,因此在实际堆焊生产中必须严格执行堆焊工艺。

临氢设备;堆焊层;铁素体

0前言

石油化工行业中的加氢反应器等厚壁压力容器内表面均需大面积堆焊耐腐蚀的不锈钢衬里,目前通常采用E309L+E347L双层奥氏体不锈钢堆焊。E309L作为母材与E347L堆焊金属间的过渡层堆焊材料,主要是为了提高堆焊层与母材之间的塑韧性,防止熔合区附近产生过多的马氏体,以及焊后热处理过程中由于碳迁移产生的增碳现象。众所周知,表层铁素体数FN要求控制在3~10,因为一定量的铁素体有助于减少堆焊层热裂纹,这是因为铁素体对热裂纹致裂元素的溶解能力好,反之奥氏体的溶解能力很差。若铁素体含量低,会导致这些热裂纹致裂元素发挥作用产生热裂纹,并且铁素体膨胀系数小于奥氏体,在较高温度下奥氏体钢焊缝金属内塑性变形大于铁素体钢焊缝金属,导致其热裂纹倾向较大,另外铁素体会隔断奥氏体晶界,使低熔点液相薄膜即使形成也只能断续分布,不易形成热裂纹。FN<10是由于堆焊层要进行消除应力退火热处理,当热处理温度低于600℃时,堆焊层中的铁素体含量并没有变化,但经过600℃以上退火后,其部分铁素体就会转变成σ脆化相,且随着温度升高和加热时间的加长,σ相的析出量也增加[1]。本研究采用焊条电弧堆焊、CO2气体保护堆焊探究焊接工艺对堆焊层性能的影响规律。

1焊接工艺试验

试验中制备焊条电弧焊及CO2气体保护焊试板各一对,试板规格300 mm×120 mm×30 mm,试板材质为Q345R,过渡层焊条E309L(φ4.0),表层E347L

(φ4.0),过渡层药芯焊丝ER309L(φ1.6),表层ER347L(φ1.6)。容器内壁双层堆焊技术条件一般要求总厚度为3+3.5 mm,其中表层有效厚度不小于3 mm。本次试验中焊条电弧焊要求在试板上堆焊三层,其中过渡层堆焊一遍,表层堆焊两遍;CO2气体保护焊要求在试板上堆焊两遍,过渡层堆焊一遍,表层堆焊一遍。焊条电弧焊(SMAW)及CO2气体保护焊(FCAW)第一组(A)采用小热输入量,严格控制层温,第二组(B)采用大热输入量,不控制层温。两种焊接方法对应的焊接工艺参数见表1,A组试板焊接时层间温度控制在15℃~150℃,层温控制采用水冷的方式。

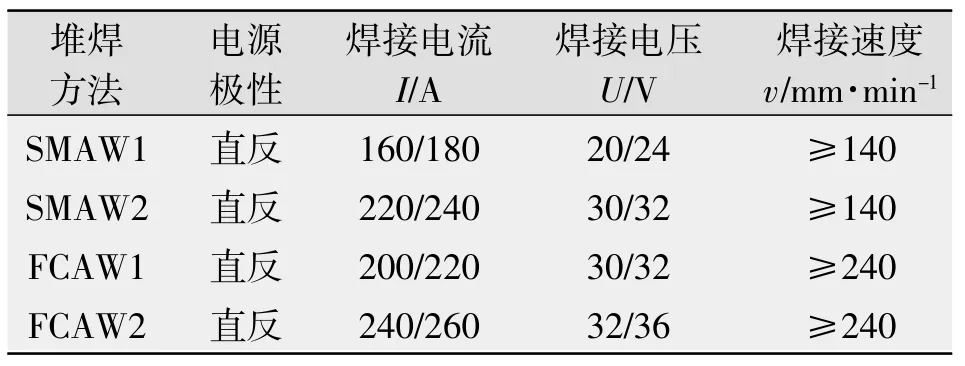

表1 堆焊工艺参数

2试验结果及分析[1-3]

焊后对试板进行无损检测,按JB/T4730.5-2005进行100%PT检测,按JB/T4730.4-2005进行100% UT检测,结果均为合格。

2.1试样宏观断面及堆焊厚度

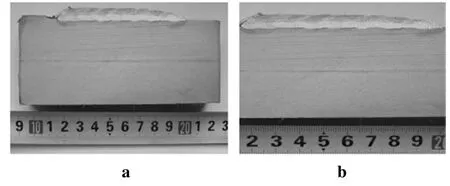

焊条电弧焊和CO2气体保护焊堆焊试样宏观断面如图1、图2所示。

图1 SMAW宏观断面

图2 FCAW宏观

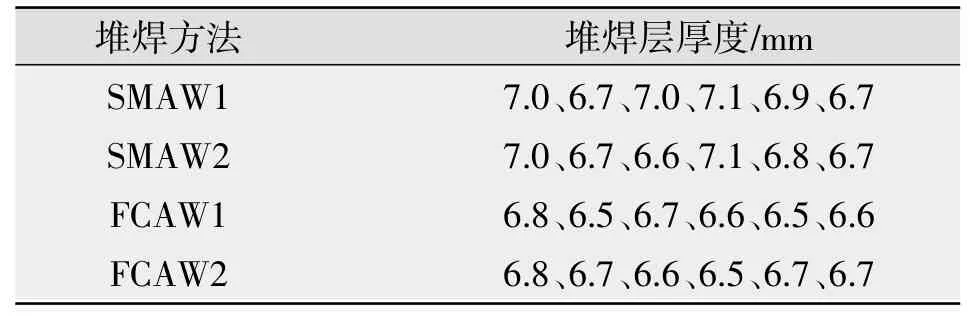

本试验用超探方法测定堆焊层厚度(技术条件一般要求堆焊层厚度3 mm+3.5 mm),测定方法是在每块试板表面不同部位测6个点,堆焊层厚度如表2所示。

表2 堆焊层厚度

由图1、图2可知,当焊接热输入量大时,尤其是焊接电流较大时,堆焊层熔深增加,并且产生咬肉的几率较大,不锈钢堆焊层焊缝表面发蓝比较严重。测量得到的堆焊层厚度均能满足技术要求的6.5 mm,说明本次试验所定的焊接速度及堆焊层数满足要求。

2.2堆焊层化学成分

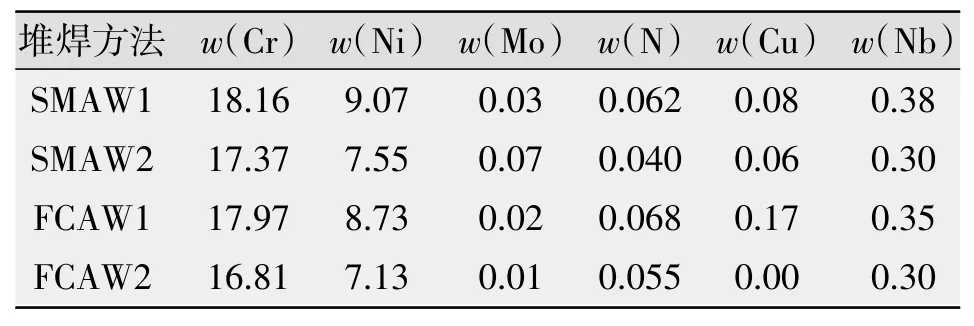

堆焊层化学成分的取样步骤为:先从表面刨去2.5 mm,然后距表面2.5~3 mm取样,所测化学成分如表3所示。

表3 堆焊层化学成分%

光谱分析仪测量得到的基本五元素(C、Si、Mn、P、S)都在合格指标范围内,表中不再列出。由表2可知:焊条电弧焊A组化学成分均在合格范围内[合格指标w(Cr)=18.0%~21.0%,w(Ni)=9.0%~11.0%],焊条电弧焊B组中Cr、Ni元素含量偏低,CO2气体保护焊A组中Cr、Ni元素略微偏低,而B组中Cr、Ni元素明显低于规定值。其原因是B组的焊接热输入量明显大于A组的热输入量,大热输入量造成焊接过程中熔池温度大幅度提升,烧损Cr、Ni元素,同时大热输入使熔合比较大导致熔化母材在焊缝中所占比例相应增大。

2.3硬度分析

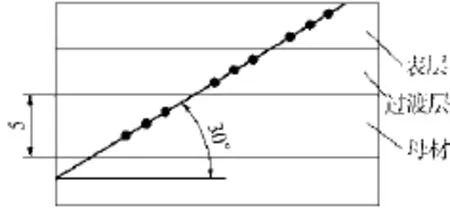

在堆焊试件的断面测量过渡层、表层及母材的显微硬度(HV),取点位置如图3所示,测量数值如表4所示。

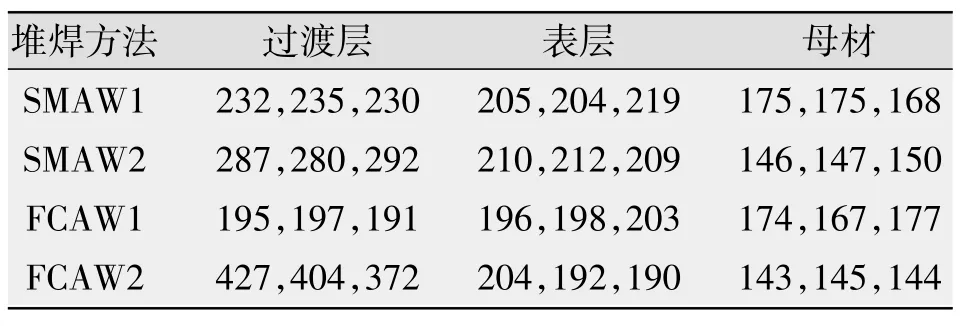

表4中焊条电弧焊和CO2气体保护焊A组过渡层、表层的硬度值都在合格指标范围内(合格

指标≤248 HV10),B组中表层硬度都合格,而过渡层的硬度远超过技术条件的规定值。主要原因是焊接电流过大,层间温度过高增大了母材对堆焊层的稀释作用,这样会降低不锈钢焊缝中铬、镍合金元素含量,增加不锈钢焊缝的含碳量,从而导致过渡层硬度过大。

图3 硬度测量简图

表4 硬度测量值HV

2.4铁素体数

铁素体的测量有两种方法:

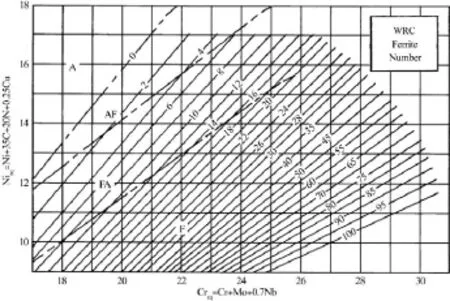

(1)在焊态下分析堆焊层的化学成分后,按照WRC的“不锈钢焊缝金属WRC-1992(FN)图”(见图4)进行堆焊层铁素体数的测算,其值FN应为3~8。

图4 WRC-1992(FN)图

其中Creq=Cr+Mo+0.7Nb,Nieq=Ni+35C+20N+ 0.25Cu,用该方法测算的铁素体数见表5。

(2)在焊态下,参照ANSI/AWS A4.2《测定奥氏体和奥氏体-铁素体双相不锈钢焊缝金属中铁素体含量和磁性测定仪器的标定标准方法》中采用铁素体仪进行测量,得到的铁素体数如表6所示。

由表5、表6可知,焊条电弧焊和CO2气体保护焊A组铁素体数都能满足要求,B组中铁素体数都在3以下。两种方法测得的铁素体含量有一定差别,但其变化规律一致,从上述两种试验数据可以看出,大热输入量、高层温堆焊的熔敷金属中铁素体含量明显低于正常焊接规范时的铁素体含量。原因是焊接电流、焊接电压、层间温度对铁素体含量有很大影响,当焊接电流过大,其Cr当量降低,而Ni烧损较少,会造成铁素体含量偏低;当电弧过长或焊丝干伸长度过长会使空气中的N浸入熔池,导致焊缝金属氮含量较高,也会升高Ni当量,造成铁素体含量偏低;层温控制采用水冷的方式可以缩短高温试板与空气的接触时间,明显降低氮含量,水冷降低熔池温度也会影响合金元素的烧损[2]。

表5 铁素体测算数

表6 铁素体测量数

3结论

采用焊条电弧焊和CO2气体保护焊两种焊接方法,对其采用不同热输入量及层间温度进行试验研究,得到以下结论:

(1)焊条电弧焊和CO2气体保护焊两种焊接方法对应的热输入量和层间温度过高时,堆焊层性能都将不能满足要求,堆焊层主要元素含量偏低、硬度过高及铁素体数急剧下降。

(2)两种焊接方法采用较小热输入量,严格控制层间温度时,堆焊层性能基本都能满足技术要求,堆焊过程中层间温度控制在15℃~150℃。

[1]魏学安.不同堆焊工艺不锈钢堆焊层氢剥离性能的评价[J].压力容器,1996(4):26-29.

[2]王士山,边境,徐维英,等.焊接参数对不锈钢手弧焊接铁素体含量的影响[J].金属加工,2008(6):54-56.

Effect of welding process on the properties of stainless steel overlaying

PAN Xiujuan,DU Jintao

(Lanzhou Lanshi Heavy Equipment Corpration Ltd.,Lanzhou 730314,China)

The equipment under hydrogen always overlay E309L+E347L austenitic stainless steel,there is a great demand for the overlaying thickness,hardness and the number of ferrite,large number of literature indicates that the welding parameters have a great influence on the properties of the surface overlaying.In this paper,by using the method of arc welding and CO2gas shielded arc welding,explore the influence rule of welding method and different process parameters on surface overlaying.The results show that the hardness of the surface overlaying is high and the number of the surface ferrite is decreased when the heat input and the layer temperature are high,so the welding process must be strictly implemented in the actual welding process.

hydrogen equipment;surface overlaying;ferrite

TG457.1

B

1001-2303(2016)11-0092-03

10.7512/j.issn.1001-2303.2016.11.19

献

潘秀娟,杜金涛.焊接工艺对不锈钢堆焊层性能的影响[J].电焊机,2016,46(11):92-94.

2015-12-28;

2016-06-20

潘秀娟(1989—),女,甘肃兰州人,学士,主要从事压力容器制造、焊接及热处理方面的工作。