冲击载荷下舰船夹芯舱室结构动态响应及吸能特性

吴林杰,朱锡,侯海量,陈长海

海军工程大学舰船工程系,湖北武汉430033

冲击载荷下舰船夹芯舱室结构动态响应及吸能特性

吴林杰,朱锡,侯海量,陈长海

海军工程大学舰船工程系,湖北武汉430033

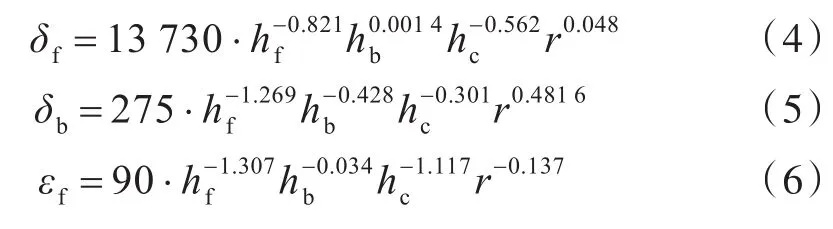

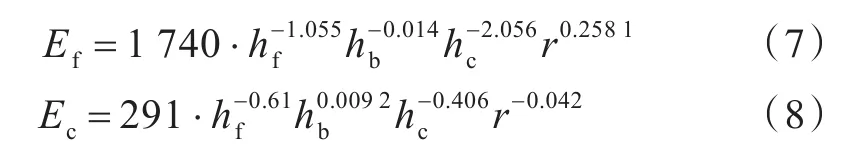

夹芯舱室结构已被用于国外舰船水下舷侧防护结构中,优化舰船水下舷侧防护结构对研究夹芯舱室结构的抗冲击性能具有重要意义。利用MSC.Dytran软件,研究冲击载荷作用下夹芯舱室结构的动态响应及吸能特性,分析前舱壁厚度hf、后舱壁厚度hb、弧形竖隔板厚度ha及其半径r这4个尺寸参数对夹芯舱室结构变形和吸能特性的影响,给出夹芯舱室结构前舱壁中心点挠度、后舱壁中心点挠度、前舱壁最大塑性应变、前舱壁变形能及芯层结构变形能的拟合公式。结果显示:当4个尺寸参数在一定范围内变化时,由拟合公式计算所得结果与仿真结果的相对误差在10%以内。所得结果可为夹芯舱室结构的设计提供参考。

冲击载荷;夹芯舱室;动态响应;能量吸收;数值模拟

0 引 言

自20世纪80年代以来,为提高舰船的抗爆性能,美国海军一直在发展和研究可替代舰船单层梁、板结构的新型夹芯结构。Nemat-Nasser等[1]采用试验和数值模拟的方法研究了周边固支金属泡沫夹芯圆板结构受爆炸冲击载荷作用的吸能特性,发现膜力在动态响应中起主要作用。Zhu等[2-3]对四边固支金属夹芯方板结构受爆炸载荷作用的动态响应进行了理论分析、试验研究和数值模拟,

提出了金属夹芯方板结构动态响应的理论分析模型。

由于夹芯结构在舰船防护领域具有重要的应用前景,近年来,国内也开展了相关研究。王自力等[4]以某型水面舰船为对象设计了夹层板舰船底部结构,采用三舱段模型技术,利用MSC.Dytran软件对夹层板舰船底部结构在水下爆炸冲击波载荷作用下的动态响应进行了分析,研究表明,夹层板舰船底部结构具有优良的防护性能。汪浩等[5]提出了一种新型矩形蜂窝夹芯夹层加筋圆柱壳结构形式,采用LS-DYNA软件分析了其在水下爆炸冲击载荷下的动态响应特征及冲击防护作用机理。陈成军等[6]采用有限元法对内部填充泡沫铝的圆柱壳结构在轴向载荷作用下的静、动态力学响应进行了数值模拟,数值模拟结果与试验结果较为一致。邓磊等[7]采用ABAQUS软件对方孔蜂窝夹层板在爆炸冲击载荷下的动态响应和变形机理进行分析,得出了在单位面积质量和夹芯层的高度、宽度给定的情况下抗冲击性能最优的夹芯层的相对密度。王果等[8]采用MSC.Dytran软件对水下爆炸冲击波载荷作用下Y型激光焊接夹层板(Y-LASCOR)的抗爆性能进行了研究,分析了Y-LASCOR的主要尺寸参数对其抗爆性能的影响。段新峰等[9]利用LS-DYNA软件对冲击波和破片联合作用下I型夹层板的毁伤进行了仿真研究,分析了冲击波单独作用及冲击波和破片联合作用下I型夹层板失效模式的差异,研究了夹层板芯层配置及上、下面板厚度配置对其失效模式的影响,以及I型夹层板在不同载荷下的吸能特性。

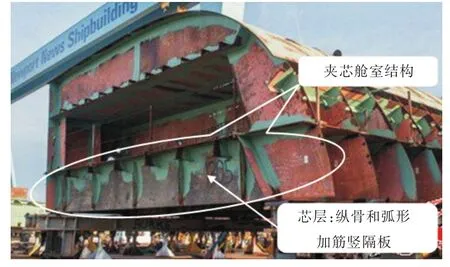

由于夹芯结构具有优越的抗爆抗冲击性能,美国在某大型舰船水下舷侧防护结构中设计了夹芯舱室结构(图1),其主要特征是:在前、后两层舱壁之间采用了由前舱壁上的纵骨和加筋弧形竖隔板组成的芯层结构。本文将利用MSC.Dytran软件对这种夹芯舱室结构的动态响应及吸能特性进行研究,旨在为设计大型舰船水下舷侧防护结构提供参考。

图1 美国某舰夹芯舱室结构Fig.1 Sandwich cabin of an US naval ship

1 结构设计及冲击载荷

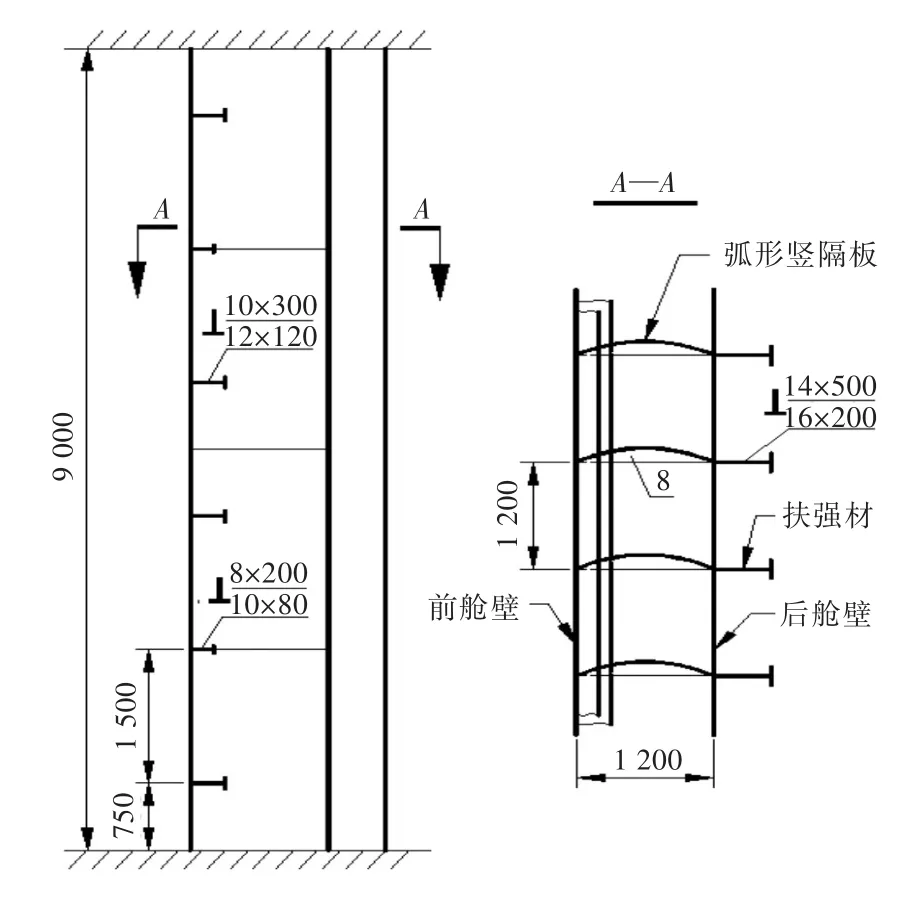

以图1为参照,设计了如图2所示的夹芯舱室结构。夹芯舱室结构长18 m,高9 m,前、后舱壁间距及弧形竖隔板间距均为1.2 m,加强筋和扶强材的尺寸见图2(图中尺寸单位为mm)。变化的尺寸参数有:前舱壁厚度hf、后舱壁厚度hb、弧形竖隔板厚度ha及其半径R。

图2 夹芯舱室结构设计Fig.2 Sandwich cabin design

当炸药在舰船水下舷侧防护结构的舷侧外板上接触爆炸时,夹芯舱室结构受到的冲击载荷比较复杂。

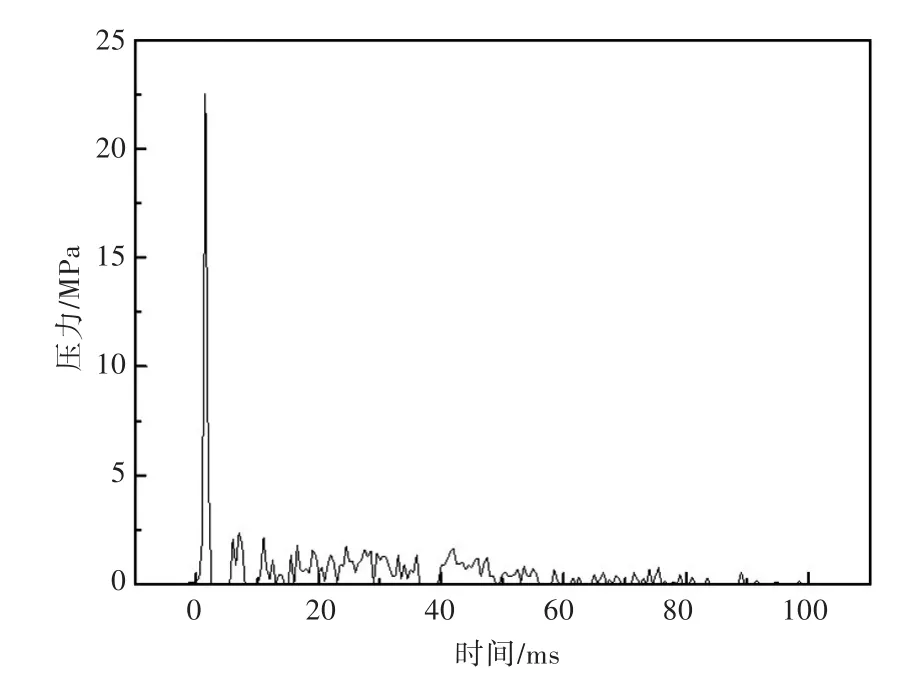

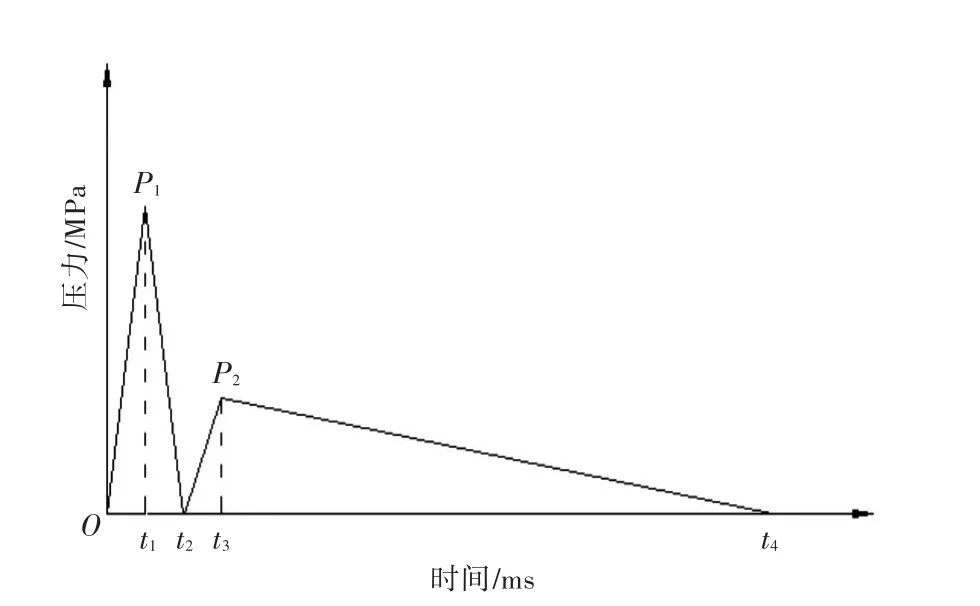

采用文献[10]的仿真方法,对某舰船水下舷侧防护结构在某当量炸药水下接触爆炸下的毁伤进行流固耦合分析。该防护结构液舱内壁(对应于图2中的前舱壁)中心点的载荷曲线如图3所示。该载荷曲线可以分为2个阶段:第1阶段是由舷侧外板破坏产生的大质量破片撞击液舱内壁而形成的冲击波载荷,其峰值大、作用时间短;第2阶段是由爆炸气团在舷侧空舱膨胀及破片在液舱中运动而形成的正压载荷,与第1阶段的冲击波载荷相比,其峰值较小、作用时间较长。液舱内壁其他各点的载荷曲线与之类似,也可分为初期的冲击波载荷和随后的正压载荷2个阶段,而且,由于水中压力波的传播速度很快,不同点处载荷曲线2个阶段的起止时间几乎没有延迟,但载荷大小却随着距中心点距离的增大而有所衰减。因此,本文根据流固耦合分析的结果,按总比冲量和时空分布基本不变的原则,将某舰船水下舷侧防护结构液舱内壁受到的冲击载荷简化为如图4所示的双三角形载荷形式,并得到了简化载荷的拟

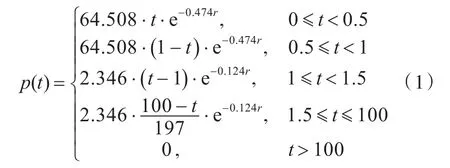

合公式:

式中:p(t)为前舱壁上任意点Q处的冲击载荷,MPa;t为时间,ms;r为点Q与前舱壁中心点(即坐标原点)的距离,m。

图3 某防护结构液舱内壁中心点的载荷曲线Fig.3 The center point load curve of back plate of one defensive structure's liquid tank

图4 双三角形载荷形式Fig.4 The double-triangle load form

本文将对式(1)所示冲击载荷下夹芯舱室结构的动态响应及吸能特性进行研究。

2 有限元仿真计算

2.1 有限元模型

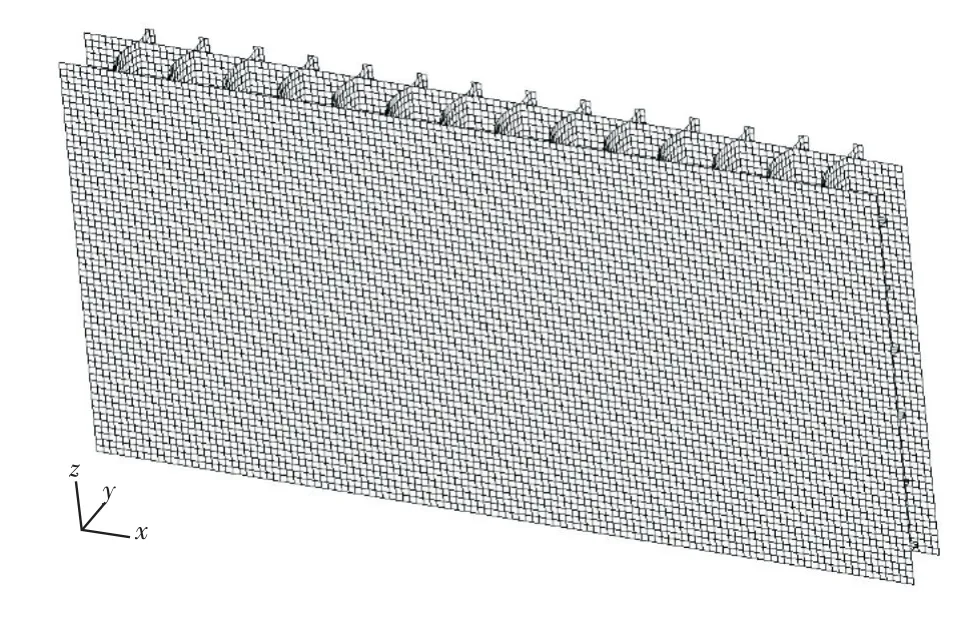

利用MSC.Dytran软件,采用kg-mm-ms单位制,建立如图5所示的有限元模型,对夹芯舱室结构的动态响应及吸能特性进行仿真研究。单元类型为壳单元,单元尺寸约为150 mm×150 mm。夹芯舱室结构四周固支。在前舱壁施加如式(1)所示的冲击载荷,前舱壁中心点为坐标原点,即r=0。

图5 有限元模型Fig.5 Finite element model

2.2 材料模型及参数

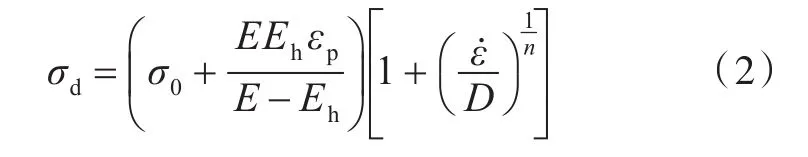

夹芯舱室结构材料为钢材,采用双线性弹塑性本构模型和最大塑性应变失效模型,其应变率效应由Cowper-Symonds模型描述,动态屈服强度σd为

式中:σ0为屈服应力;E为杨氏模量;Eh为硬化模量;εp为等效塑性应变;ε˙为等效塑性应变率;D,n为常数。材料各参数的取值[11]分别为:密度 7 800 kg/m3,σ0=685 MPa,E=210 GPa,Eh=1.218 GPa,D=8 000 s-1,n=0.8,泊松比为0.3,最大塑性应变为0.3。

2.3 计算工况

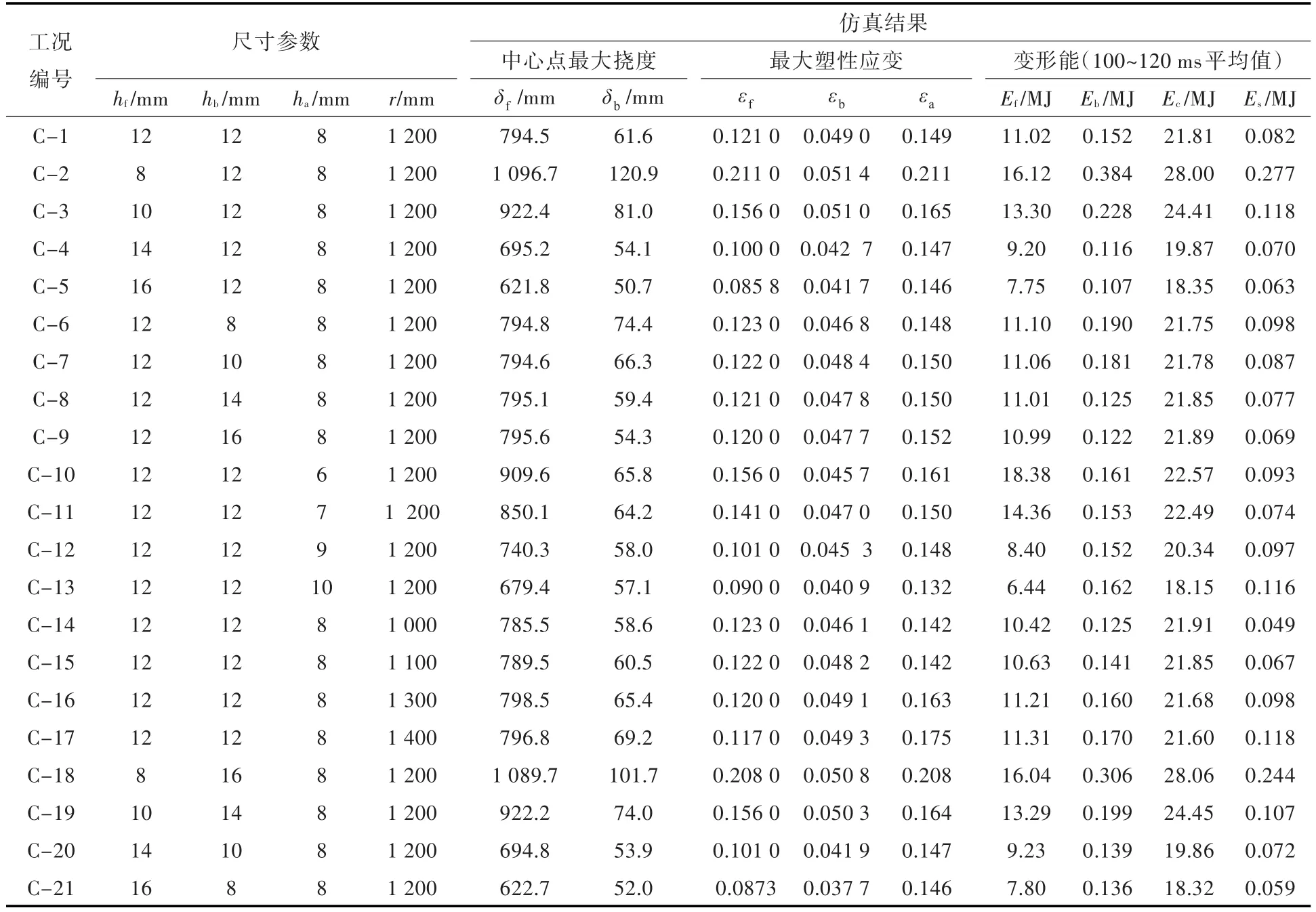

计算工况如表1所示。本文将夹芯舱室结构按前舱壁厚度hf、后舱壁厚度hb、弧形竖隔板厚度ha及其半径r的取值简记为“hf-hb-ha-r”结构。工况C-1~C-5的结构为“hf-12-8-1 200”系列结构,工况 C-1及 C-6~C-9的结构为“12-hb-8-1 200”系列结构,工况 C-1及C-10~C-13的结构为“12-12-ha-1 200”系列结构,工况C-1及C-14~C-17的结构为“12-12-8-r”系列结构,工况C-1及C-18~C-21的结构为“hf-hb-8-1 200”(hf+hb=24)系列结构。表1中,下标f,b,a,c,s分别表示前舱壁、后舱壁、弧形竖隔板、由前舱壁上的纵骨和加筋弧形竖隔板组成的芯层结构,以及后舱壁上的扶强材。

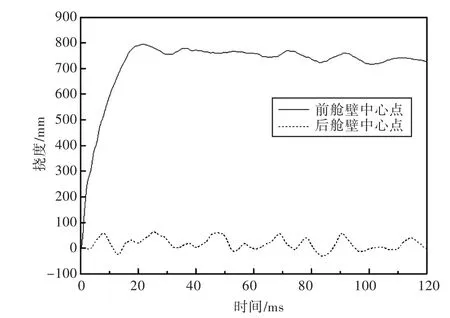

2.4 仿真方法验证

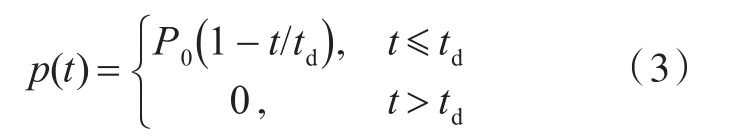

利用MSC.Dytran软件,采用相同的仿真方法,对文献[12]中3#,6#和9#固支方板在爆炸载荷作用下的最大残余挠度进行计算,以验证仿真方法的

可行性和准确性。固支方板长15 cm,宽15 cm,厚度见表2。采用壳单元建模,单元尺寸为7.5 mm× 7.5 mm。施加的递减三角脉冲载荷的表达式[12]为

表1 夹芯舱室结构的计算工况及仿真结果Tab.1 Calculation cases and numerical results of sandwich cabins

式中,三角脉冲载荷的峰值压力P0和作用时间td的取值见表2。固支方板材料为Q235钢,材料模型与2.2节相同,各材料参数的取值[10]为:密度7 800 kg/m3,σ0=235 MPa,E=210 GPa,Eh=250 MPa,D=40.4 s-1,n=5,泊松比为0.3,最大塑性应变为0.28。

表2 试验值[12]与本文仿真值的比较Tab.2 Comparision of experimental results[12]and numerical results in this paper

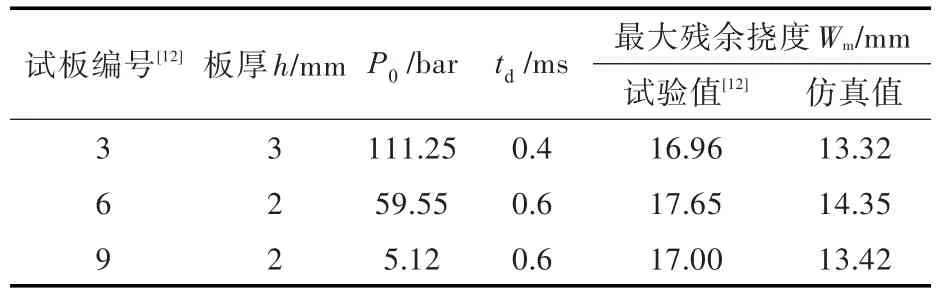

通过表2对比可知,本文仿真值与文献[12]中试验值相比偏小,其原因主要有2个方面:一是在试验条件下难以保证钢板边界严格固支,而在仿真计算中钢板边界是严格固支的;二是文献[12]中给出的递减三角脉冲载荷的P0和td值与实际爆炸载荷相比也存在一定的误差。图6给出了6#固支方板在0.6 ms时的变形挠度图,钢板的变形模式与文献[12]吻合较好。由上述分析可知,本文的仿真方法可行,仿真结果基本可信。

图6 6#试板在0.6 ms时的变形挠度Fig.6 The deflection of 6#plate at 0.6 ms

3 计算结果及分析

3.1 夹芯舱室结构的动态响应

各工况下的仿真结果如表1所示。由于各工况下夹芯舱室结构的动态响应类似,因此,以“12-12-8-1 200”结构(C-1工况)为例,分析冲击载荷下夹芯舱室结构的动态响应。

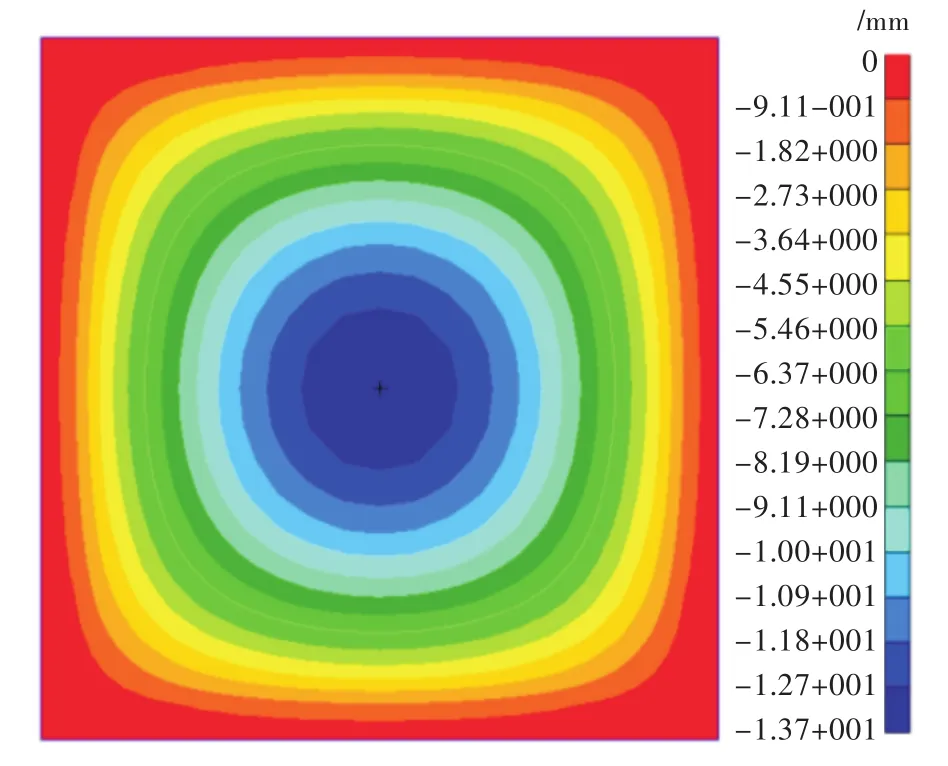

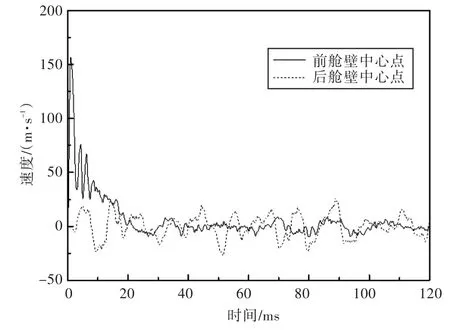

图7和图8分别为“12-12-8-1 200”结构前、后舱壁中心点挠度及速度随时间变化的曲线。由图可见,在冲击载荷下,“12-12-8-1 200”结构的前舱壁中心点速度瞬时增加至最大值156.7 m/s,随后在约20 ms内逐渐衰减至0,之后,又在约±10 m/s范围内振荡;相应地,前舱壁中心点挠度在约22 ms内迅速增加至最大值794.5 mm,随后振荡逐渐减小,减小量不足最大挠度的10%。在冲击载荷下,“12-12-8-1 200”结构的后舱壁中心点速度在约±27 m/s范围内振荡;相应地,后舱壁中心点挠度在-30.8~62.4 mm范围内振荡。

图7 前、后舱壁中心点的挠度(工况C-1)Fig.7 The deflections of center points on front and back bulkheads(case C-1)

图8 前、后舱壁中心点的速度(工况C-1)Fig.8 The velocity of center points on front and back bulkheads(case C-1)

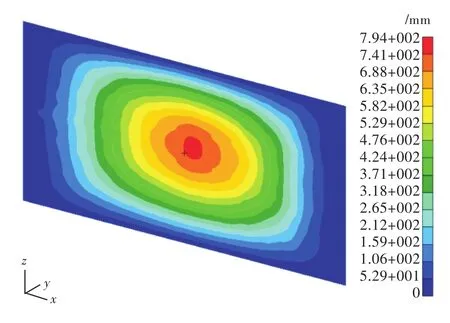

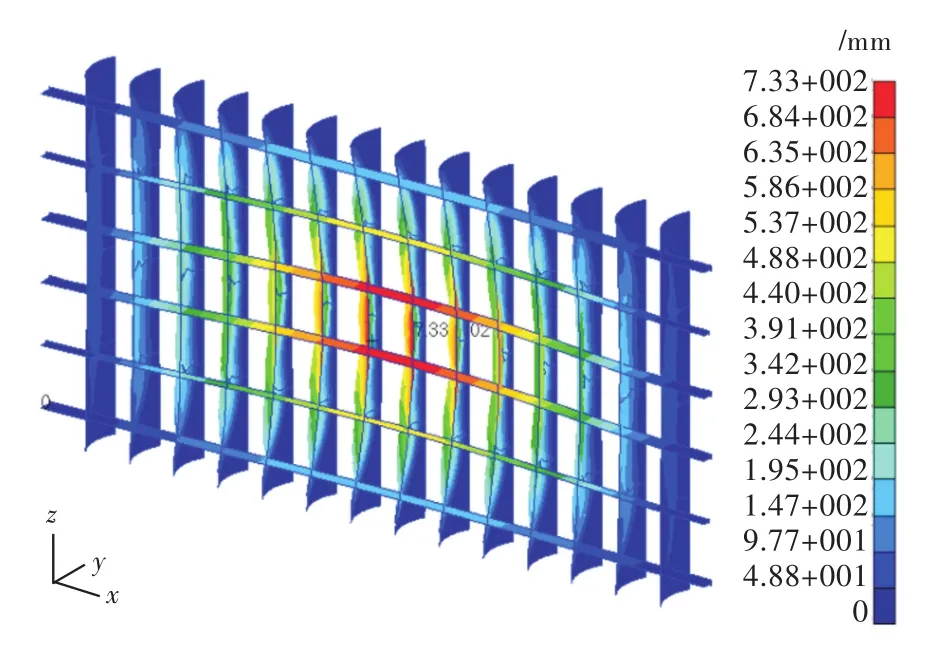

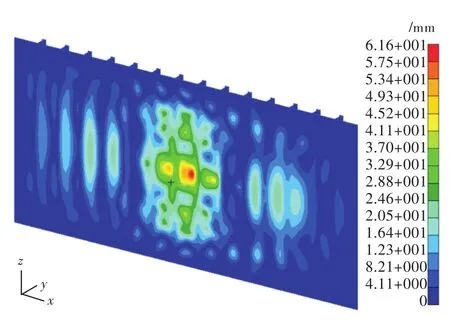

“12-12-8-1 200”结构各部分结构的最大变形分别如图9~图11所示。由图可见,前舱壁发生了大范围的凹陷变形;前舱壁上的纵骨发生了弯曲变形;加筋弧形竖隔板由中央向四周发生了大范围的压皱变形;后舱壁及扶强材的变形很小,基本可以忽略。

图9 前舱壁的最大变形(工况C-1)Fig.9 The max deformation of front bulkhead(case C-1)

图10 芯层结构的最大变形(工况C-1)Fig.10 The max deformation of core components(case C-1)

图11 后舱壁及扶强材的最大变形(工况C-1)Fig.11 The max deformation of back bulkhead and stiffeners on back bulkhead(case C-1)

各工况下夹芯舱室结构的前舱壁、后舱壁和弧形竖隔板的最大塑性应变见表1。在各工况下,前舱壁的最大塑性应变均出现在其长边中间

段;弧形竖隔板的最大塑性应变与前舱壁相比均偏大;弧形竖隔板上弓形筋的前端部均有少量单元因最大塑性应变达到0.3而失效;后舱壁和扶强材的最大塑性应变均相同,均不足5.2%。

3.2 夹芯舱室结构的吸能特性

因各工况下夹芯舱室结构的吸能特性也类似,因此,以“12-12-8-1 200”结构(C-1工况)为例,分析冲击载荷下夹芯舱室结构的吸能特性。

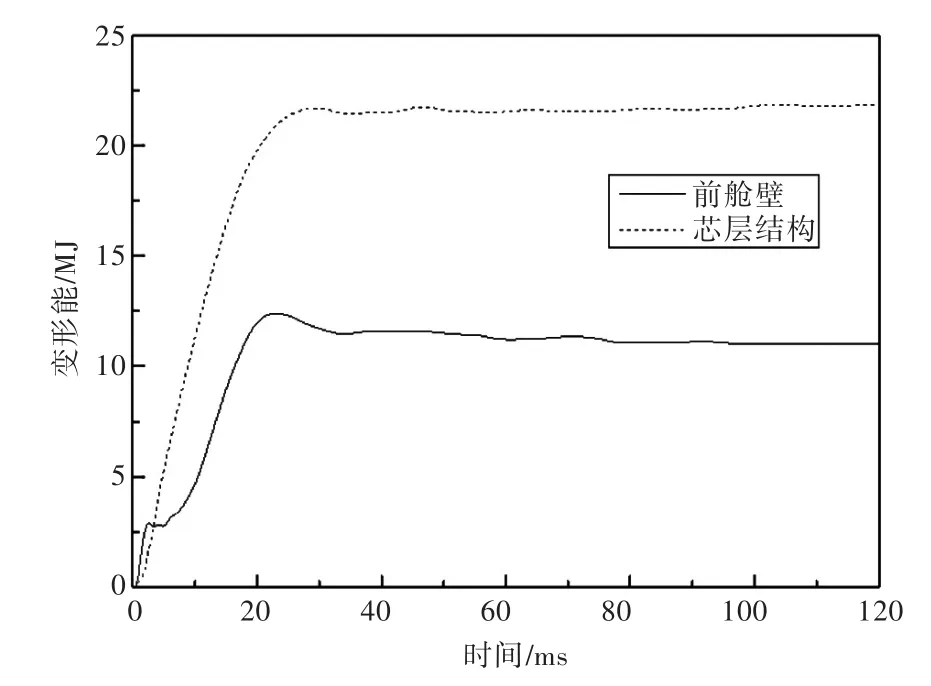

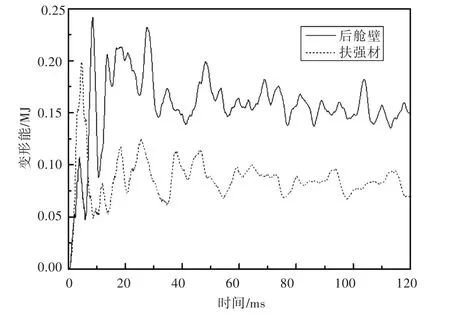

图12和图13分别为“12-12-8-1 200”结构各部分结构的变形能随时间变化的曲线。由图可见,在冲击载荷下,“12-12-8-1 200”结构前舱壁和芯层结构的变形能在约22 ms内迅速分别增加至最大值12.38和21.85 MJ,随后,逐渐趋于略微减少的稳定值;后舱壁和扶强材的变形能分别在约9和5 ms内迅速分别增加至最大值0.242和0.199 MJ,随后,振荡逐渐减少,并趋于稳定值。

图12 前舱壁和芯层结构的变形能(工况C-1)Fig.12 The deformation energy of front bulkhead and core components(case C-1)

图13 后舱壁和扶强材的变形能(工况C-1)Fig.13 The deformation energy of back bulkhead and its stiffeners(case C-1)

在各工况下,夹芯舱室结构各部分结构的变形能随时间变化的曲线在100 ms后仍在各自的稳定值上下振荡,而仿真计算时间是有限的(本文取为120 ms),为了更加接近于结构停止振动后的最终变形能,近似将100~120 ms内变形能的平均值(表1)作为最终变形能,而不是将120 ms时的变形能作为最终变形能,这样可以减小误差。

分析表1中数据可知,在各工况下,前舱壁的变形能占夹芯舱室结构总变形能的25.9%~44.6%,芯层结构的变形能占夹芯舱室结构总变形能的54.8%~73.0%,而后舱壁与扶强材变形能的总和则占夹芯舱室结构总变形能的2%不到。可见,夹芯舱室结构的芯层结构是主要吸能结构,前舱壁是次要吸能结构,而后舱壁及扶强材的吸能量则可忽略不计。

3.3 不同尺寸参数对夹芯舱室结构变形和吸能特性的影响

由表1可知,“hf-12-8-1200”系列结构仅前舱壁厚度hf不同,当hf由8 mm增至16 mm时,δf,δb,εf,εb,εa,Ef,Eb,Ec,Es均逐渐减小。

“12-hb-8-1 200”系列结构仅后舱壁厚度hb不同,当hb由8 mm增至16 mm时,δb,Eb,Es均逐渐减小;δf,εf,εb,εa,Ef和Ec的变化不显著,变化率均在5.6%以内。

“12-12-ha-1 200”系列结构仅弧形竖隔板厚度 ha不同,当 ha由6 mm增至10 mm时,δf,δb,εf,εa,Ef,Ec均逐渐减小;εb是先增大后减小;而Eb和Es则是先减小后增大。

“12-12-8-r”系列结构仅弧形竖隔板半径r不同,当r由1 000 mm增至1 400 mm时,δb,εb,εa,Ef,Eb,Es均逐渐增大;δb和Ec的变化很小,变化率均在1.7%以内;εf逐渐减小。

“hf-hb-8-1 200”(hf+hb=24)系列结构的前、后舱壁厚度配置不同,但重量相同。在保持重量不变的情况下,若增加hf并同时减小hb,则δf,δb,εf,εb,εa,Ef,Eb,Ec,Es均减小。

利用拟合式(4)~式(8)对C-18~C-21工况下的δf,δb,εf,Ef和Ec进行预测,通过对比,发现预测值与仿真计算值的相对误差分别在1.6%,9.8%,5.4%,4.1%和5.0%以内。这表明,当hf,hb在8~16 mm内变化,ha在6~10 mm内变化,r在1 000~1 400 mm内变化时,利用式(4)~式(8)可以对δf,δb,εf,Ef和Ec的变化趋势进行预测,从而为夹芯舱室结构的设计提供指导。

4 结 论

利用MSC.Dytran软件,对冲击载荷作用下夹芯舱室结构的动态响应及吸能特性进行了仿真研究,分析了不同尺寸参数对夹芯舱室结构的变形和吸能特性的影响,得出以下主要结论:

1)夹芯舱室结构可以较好地将吸能、水密和支撑功能集为一体。主要由前舱壁和芯层结构的大变形吸收冲击载荷作用的能量,完好的后舱壁保证舰船内部舱室的水密性,后舱壁上的大刚度扶强材则为前舱壁和芯层结构提供强力支撑。

2)在式(1)所示的冲击载荷作用下,前舱壁会发生大范围的凹陷变形,前舱壁上的纵骨会发生弯曲变形,加筋弧形竖隔板则由中央向四周发生大范围的压皱变形,而后舱壁及扶强材的变形则基本可以忽略。

3)夹芯舱室结构的芯层结构是主要吸能结构,前舱壁是次要吸能结构,而后舱壁及扶强材的吸能量则可忽略不计。

4)在重量不变的前提下,夹芯舱室结构前、后舱壁的厚度配置对其变形和吸能特性有较大影响,增加前舱壁厚度并同时减小后舱壁厚度可以减小夹芯舱室结构前、后舱壁的变形及其各部分结构的变形能。

5)当hf,hb,ha,r在一定范围内变化时,可以利用拟合式(4)~式(8)对δf,δb,εf,Ef和 Ec的变化趋势进行预测,从而为夹芯舱室结构的设计提供参考。

[1] NEMAT-NASSER S,KANG W J,MCGEE J D,et al. Experimental investigation of energy absorption characteristics of components of sandwich structures[J].International Journal of Impact Engineering,2007,34(6):1119-1146.

[2] ZHU F,ZHAO L,LU G,et al.A numerical simulation of the blast impact of square metallic sandwich panels[J].International Journal of Impact Engineering,2009,36(5):687-699.

[3] ZHU F,WANG Z,LU G,et al.Analytical investigation and optimal design of sandwich panels subjected to shock loading[J].Materials&Design,2009,30(1):91-100.

[4] 王自力,张延昌,顾金兰.基于夹层板抗水下爆炸舰船底部结构设计[J].舰船科学技术,2010,32(1):22-27. WANG Zili,ZHANG Yanchang,GU Jinlan.Anti-shock double bottom structure design of warship based on sandwich panel[J].Ship Science and Technology,2010,32(1):22-27.

[5] 汪浩,程远胜,刘均,等.新型矩形蜂窝夹芯夹层加筋圆柱壳抗水下爆炸冲击载荷分析[J].振动与冲击,2011,30(1),162-166. WANG Hao,CHENG Yuansheng,LIU Jun,et al.Anti-shock analysis for new type rectangular honeycomb sandwich stiffened cylindrical shells subjected to underwater explosion shock load[J].Journal of Vibration and Shock,2011,30(1),162-166.

[6] 陈成军,谢若泽,张方举,等.内部填充泡沫铝的柱壳力学响应数值模拟[J].爆炸与冲击,2011,31(4):361-366. CHEN Chengjun,XIE Ruoze,ZHANG Fangju,et al. Numerical simulations on mechanical responses of aluminum foam-filled cylindrical shells[J].Explosion and Shock Waves,2011,31(4):361-366.

[7] 邓磊,王安稳.方孔蜂窝夹层板在爆炸载荷下的动态响应[J].海军工程大学学报,2011,23(5):6-10. DENG Lei,WANG Anwen.Dynamic response of square honeycomb sandwich plates under blast loading[J].Journal of Naval University of Engineering,2011,23(5):6-10.

[8] 王果,张延昌.Y型激光焊接夹层板抗爆性能分析[J].舰船科学技术,2012,34(9):68-75. WANG Guo,ZHANG Yanchang.Analysis of the anti-shock capacity of laser-welded corrugated-Y type-core sandwich panels[J].Ship Science and Technology,2012,34(9):68-75.

[9] 段新峰,程远胜,张攀,等.冲击波和破片联合作用下I型夹层板毁伤仿真[J].中国舰船研究,2015,10(6):45-59. DUAN Xinfeng,CHENG Yuansheng,ZHANG Pan,et al.Numerical analysis of the damage on I-core sandwich panels subjected to combined blast and fragment loading[J].Chinese Journal of Ship Research,2015,10(6):45-59.

[10] 唐廷,朱锡,侯海量,等.大型水面舰艇防雷舱结构防护机理数值仿真[J].哈尔滨工程大学学报,2012,33(2):142-149. TANG Ting,ZHU Xi,HOU Hailiang,et al.Numerical simulation study on the defense mechanism of a cabin near the shipboard for large surface vessels[J]. Journal of Harbin Engineering University,2012,33(2):142-149.

[11] 吴林杰,朱锡,侯海量,等.空中近距爆炸下加筋板架的毁伤模式仿真研究[J].振动与冲击,2013,32(14):77-81. WU Linjie,ZHU Xi,HOU Hailiang,et al.Simulations for damage modes of a stiffened plate subjected to close-range air-blast loading[J].Journal of Vibration and Shock,2013,32(14):77-81.

[12] 黄骏德,殷沐德,朱锡,等.爆炸载荷下固支方板大变形的塑性动力响应[J].海军工程学院学报,1985,33(4):1-9. HUANG Junde,YIN Mude,ZHU Xi,et al.Dynamic plastic response in blast-loaded fully clamped square plates with large deflections[J].Journal of Naval University of Engineering,1985,33(4):1-9.

Dynamic response and energy absorption of warship sandwich cabins subjected to shock load

WU Linjie,ZHU Xi,HOU Hailiang,CHEN Changhai

Department of Naval Architecture Engineering,Naval University of Engineering,Wuhan 430033,China

The optimization of warship broadside defensive structures is of great importance for the anti-shock capability of the sandwich cabin,which is widely adopted abroad.With MSC.Dytran,this paper studies the dynamic response and energy absorbing characteristics of the sandwich cabin,analyzes the influence of the four size parameters(the thickness of the front cabin wall,back cabin wall,arc shaft separator,and radius)on the deformation and energy absorbing characteristics of sandwich cabins.Based on the above analysis,the fitting formula in calculating the deflection of center points on the front and back cabin, the max plastic strain,and the distortion energy of the front cabin wall and core constructure is proposed respectively.The results show that when the four parameters change within a certain range,the discrepancy of fitting results and simulation results is below 10%.In brief,the research results provide sound reference for the design of sandwich cabins.

shock load;sandwich cabin;dynamic response;energy absorption;numerical simulation

U661.43

A

10.3969/j.issn.1673-3185.2016.06.011

2016-03-29

时间:2016-11-18 15:19

国家自然科学基金资助项目(51409253)

吴林杰,男,1987年生,博士生。研究方向:舰船结构强度与振动。E-mail:wulinjie102@163.com朱锡(通信作者),男,1961年生,博士,教授,博士生导师。研究方向:舰船抗爆抗冲击。E-mail:zhuxi816@163.com

http://www.cnki.net/kcms/detail/42.1755.tj.20161118.1519.022.html 期刊网址:www.ship-research.com

吴林杰,朱锡,侯海量,等.冲击载荷下舰船夹芯舱室结构动态响应及吸能特性[J].中国舰船研究,2016,11(6):70-76,96. WU Linjie,ZHU Xi,HOU Hailiang,et al.Dynamic response and energy absorption of warship sandwich cabins subjected to shock load[J].Chinese Journal of Ship Research,2016,11(6):70-76,96.