二次喷射时刻对GDI汽油机颗粒物排放的影响

陈雨阳, 庄祝跃, 方俊华, 乔信起

(上海交通大学机械与动力工程学院, 上海 200240)

·性能研究·

二次喷射时刻对GDI汽油机颗粒物排放的影响

陈雨阳, 庄祝跃, 方俊华, 乔信起

(上海交通大学机械与动力工程学院, 上海 200240)

研究了缸内直喷汽油机在不同二次喷射时刻条件下的颗粒物粒径分布特性。试验工况为最大扭矩转速2 000 r/min工况,负荷率分别为10%,30%,60%。试验结果表明:不同二次喷射时刻下,缸内直喷汽油机颗粒物粒径呈单峰分布,低负荷数量峰值在对应的积聚模态70 nm附近。低负荷下,合理优化二次喷油时刻可以降低颗粒物排放;中等负荷时,单次喷射的颗粒物排放远低于二次喷射。

汽油机; 二次喷射; 颗粒; 粒径分布

缸内直喷(GDI)汽油机是直接将燃油喷射到气缸中,通过改变喷入气缸的油量来控制发动机负荷。相对传统进气道喷射汽油机,GDI发动机燃油消耗减少15%~20%,CO2排放降低,然而颗粒物排放在质量浓度和数浓度上均有所增加[1]。颗粒物排放与缸内直喷汽油混合气形成密切相关,改变喷油策略会对混合气形成产生很大影响[2]。因此,可以通过喷油策略控制形成合理混合气分布,减少颗粒物排放。

二次喷油策略是应用在车用发动机上的一种准均质稀燃技术[3-4]。受缸内流场和喷雾的共同作用,二次喷油策略使得缸内混合气的均匀性有所降低,形成了火花塞处较浓,周边较稀的分层混合气[5]。相关试验证明,合理的喷油策略下,二次喷射较单次喷射油膜量少,缸内的滚流比总体趋势有所下降,液滴碰壁现象有改善,湿壁比例由1.79%降至1.32%[6],燃油消耗率明显降低[7]。同时,数值模拟和试验发现,采用二次喷射形成的分层当量比混合气能够显著地降低爆震强度[8]。针对二次喷油策略对颗粒物排放的影响,学者开展了相关研究。Xin He等[9]研究表明,二次喷油策略有降低GDI汽油机颗粒物排放的潜力。通过对比单次喷射,Whitaker P等[10]研究发现,在冷起动、冷机瞬态、热机瞬态和稳态过程中,二次喷油策略明显有助于降低颗粒物排放。基于二次喷油控制颗粒物排放的研究方向,研究了中低负荷下第二次喷射时刻对颗粒物粒径分布的影响,并且和同负荷下的单次喷射颗粒物排放进行对比,以明确喷油策略的调控趋势,为进一步研究和降低GDI汽油机颗粒物排放提供参考。

1 试验设备和试验方法

1.1 试验样机

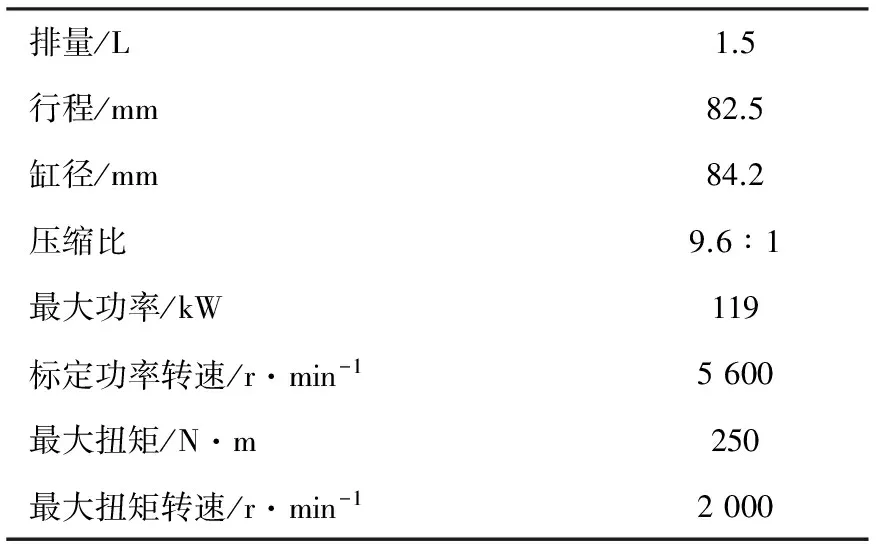

试验样机为1台4缸缸内直喷式增压汽油机,主要技术参数见表1,试验用燃料为国Ⅳ95号汽油。

表1 样机的主要技术参数

1.2 颗粒数量和粒径分析仪器及测试方法

颗粒物分析仪器采用TSI3034扫描迁移性颗粒粒径分析仪(Scanning Mobility ParticleSizer,SMPS),其基本的原理是利用带电粒子在电场中的偏转从而筛分不同粒径粒子,通过凝聚颗粒计数器(CPC)来测定颗粒物浓度。进气流量为1 L/min,颗粒粒径测量范围为10~487 nm,共分54个粒径分级,每3 min完成整个粒径范围的一个扫描,颗粒数浓度测量范围为102~107个/cm3。在SMPS采样口前接入热扩散管TD(thermodenuder),颗粒物在热扩散管停留约26 s后进入常温扩散层,其中挥发组分在扩散层被活性炭吸附,吸附效率接近100%,剩余组分进入SMPS进行检测,故本试验主要测排气中的干炭烟(Dry soot)。为达到测试仪器的测试量程范围和温度要求,排气需通过稀释通道进行稀释,颗粒稀释取样系统见图1。本试验采用两级稀释,总稀释比为84。第1级稀释系统采用TSI专业旋转盘稀释器,对采集到的汽油机排气进行稀释,控制初级稀释系统的加热温度为(150±10) ℃,第1级稀释比为10.5,蒸发管的温度为(350±10) ℃,第2级稀释系统加热温度为(25±1) ℃,稀释比为8。稀释比的确定是通过相同工况下同时测量排气管和稀释后混合气中的CO2浓度得到的,其计算公式如式(1)所示:

(1)

图1 颗粒稀释取样系统

1.3 试验工况

为了有效反映GDI汽油机低负荷运行过程中的颗粒物排放特性,试验选取典型转速——最大扭矩转速2 000 r/min,负荷分别选取25 N·m,75 N·m,150 N·m,对应的负荷率为10%,30%,60%。每组试验均在发动机工况稳定后测量,保持水温(90±1) ℃,油温(95±1) ℃,消除发动机冷却水温和机油温度对颗粒物测量结果的影响。在整个发动机二次喷射试验过程中,为保证火花塞附近混合气为浓混合气,同时远端的混合气不至于过稀失火,试验设定第一次喷油量与第二次喷油量之比为1∶1。固定第一次喷射角为303°BTDC,第二次喷射角为160°BTDC,在此基础上调节第二次喷射角±3°,±9°,研究第二次喷射时刻对颗粒物粒径分布的影响,并与相同负荷下单次喷射(SI,single injection)颗粒物粒径分布进行对比分析。

2 试验结果与讨论

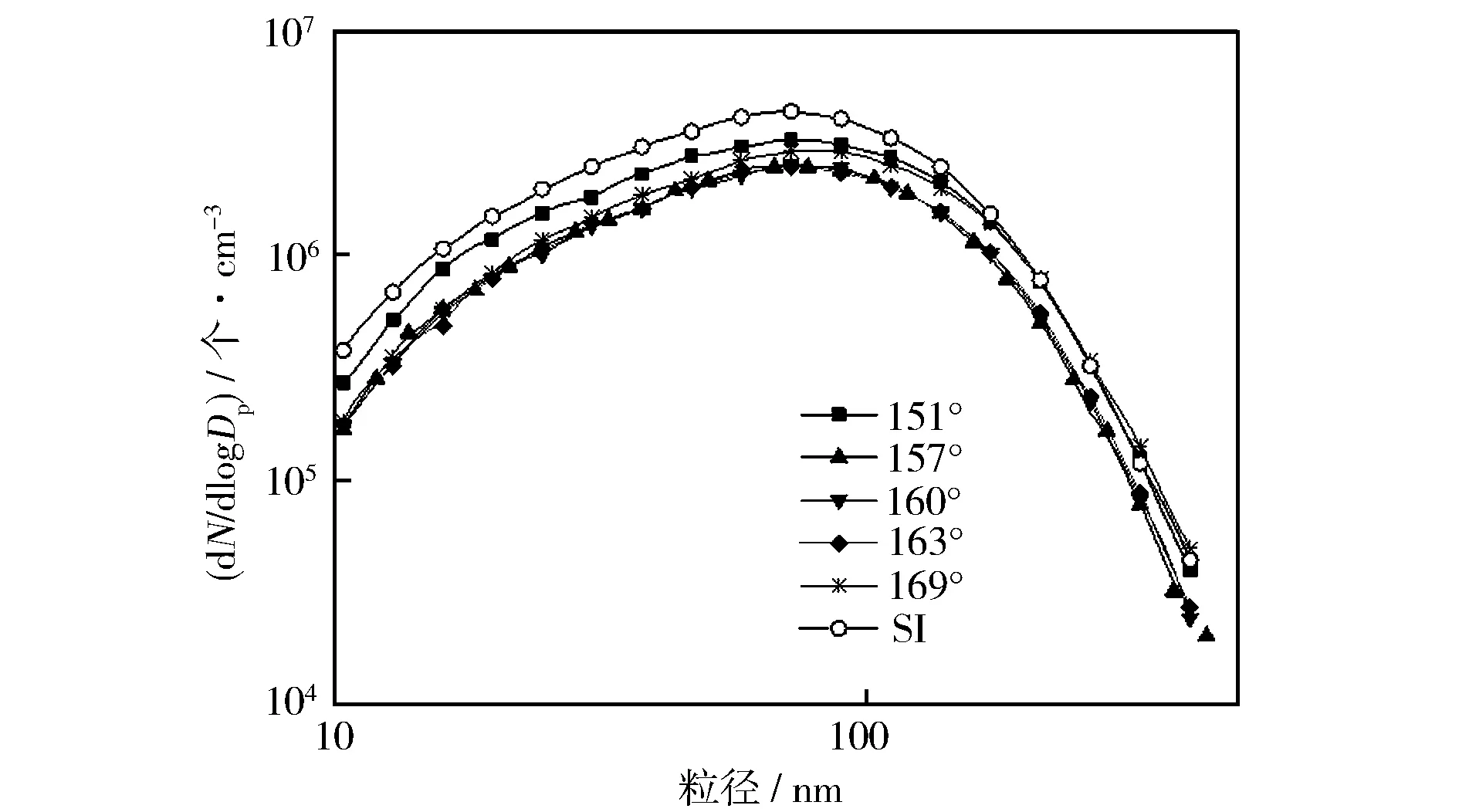

2.1 颗粒物粒径分布

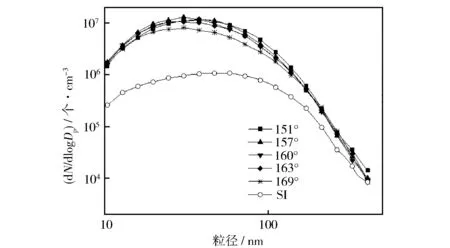

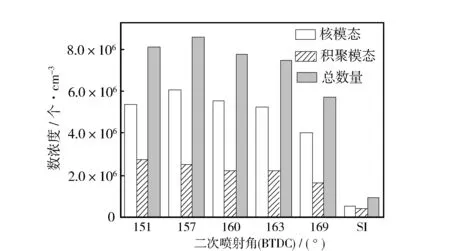

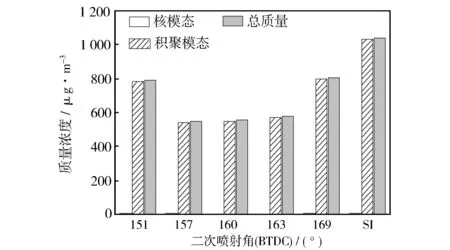

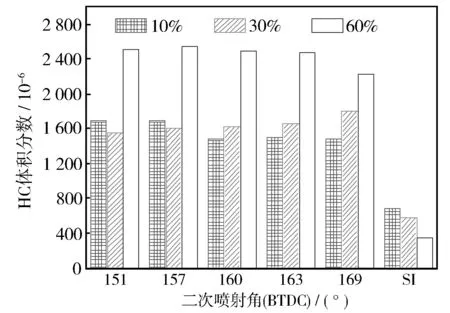

图2至图4示出该汽油机在不同二次喷射角下排气颗粒物的粒径分布。由图2至图4可见:随着二次喷射角和负荷的变化,最大扭矩转速下的排气颗粒粒径都呈现包含核模态粒子(10 nm 图2 颗粒数量的粒径分布(2 000 r/min,10%负荷) 图3 颗粒数量的粒径分布(2 000 r/min,30%负荷) 图4 颗粒数量的粒径分布(2 000 r/min,60%负荷) 2.2 颗粒总数量浓度与总质量浓度 颗粒质量的含义是指单位体积排气气溶胶的总质量。假设所有排气颗粒都呈球形,密度为1.2 g/cm3,即可将颗粒物数浓度转化为质量浓度[11]。将各负荷下核模态粒子(10 nm 由图5至图7可看出,随着负荷的递增,颗粒数浓度呈递增趋势。在低负荷下,积聚态颗粒物数量较核模态多,核模态颗粒物数量随着二次喷射角的变化较小;中等负荷下,核模态的颗粒物随着二次喷射角的变化趋势与总的颗粒物变化趋势相似,且核模态的颗粒数量远多于积聚模态。 其次,对比单次喷射和二次喷射的颗粒物数量可以发现,低负荷下,相比单次喷射,合适的二次喷射角能降低颗粒物数量;中等负荷时,单次喷射的颗粒物数量相比二次喷射少1个数量级。这主要是因为低负荷时二次喷油形成分层燃烧的效果比单次喷射均质混合气燃烧的效果好。而中等负荷时,油气混合时间缩短,二次喷油燃料来不及燃烧,致使颗粒物排放比单次喷射高。每个低负荷工况下均有合适的二次喷油角使得二次喷射较单次喷射的颗粒物排放低。二次喷射较早,导致部分燃油直接撞击活塞顶部,燃油蒸发量过少,燃烧性能恶化;二次喷射较晚,油气混合的时间过短,缸内混合气不均匀,分层燃烧效果不好。 图8至图10可看出,颗粒总质量浓度趋势也与积聚模态质量浓度保持一致。随着负荷的递增,颗粒质量浓度呈先增大后减小的趋势。在中低负荷下,积聚态颗粒物质量浓度均远大于核模态。其次,对比单次喷射和二次喷射的颗粒物质量浓度可以发现,低负荷下,相比单次喷射,合适的二次喷射角能降低排放颗粒物质量;中等负荷时,二次喷射的颗粒物质量多于单次喷射颗粒物质量,但两者处于同一量级。 图5 2 000 r/min,10%负荷时颗粒总数量浓度 图6 2 000 r/min,30%负荷时颗粒总数量浓度 图7 2 000 r/min,60%负荷时颗粒总数量浓度 图8 2 000 r/min,10%负荷时颗粒总质量浓度 图9 2 000 r/min,30%负荷时颗粒总质量浓度 图10 2 000 r/min,60%负荷时颗粒总质量浓度 汽油机在低负荷时以计量比混合气组织燃烧,过量空气系数高,二次喷射阶段燃料在到达富燃区之前即已被燃烧消耗掉,致使富燃区的燃烧得不到后续的燃料补充,同时,选择合适的二次喷射时刻可使缸内形成火花塞附近较浓、远端较稀的混合气,燃烧时火焰传播速度快,从而使得发动机混合气燃烧好、排放低;中等负荷时缸内二次喷射使得燃油和空气混合的时间大大缩短,燃烧环境恶劣化,基础碳粒子生成量剧增,颗粒物浓度远大于单次喷射。这与Maricq等[12]的研究结果——尾气中颗粒物数量随着汽油机过量空气系数的降低而增加一致。 图11所示的不同负荷下HC浓度也证明了在中等负荷下二次喷射使得缸内燃烧环境恶化的说法。60%负荷时HC浓度较其他负荷时高出很多,原因是两次喷油间隔内燃油和空气混合时间大大缩短,致使发动机内的燃烧环境恶化,高温缺氧使得燃油容易裂解成低分子的碳氢,低分子碳氢边进行脱氢反应边生成细碳粒子,细碳粒子排出后可能仍以核模态存在,故HC浓度、核模态浓度大幅增加。这也与以往研究结果认为的“核态颗粒物是发动机燃烧过程中生成的初级碳颗粒、硫酸盐以及HC化合物等经过成核现象而形成的[13]”相符。 图11 不同负荷的HC浓度(2 000 r/min) a) 随着二次喷射角的变化,最大扭矩转速下中、低负荷颗粒粒径分布均呈现单峰分布,数量峰值在对应的积聚模态70 nm附近; b) 相对于合适的二次喷油角,试验测试工况下提前和推迟二次喷射均导致颗粒物排放增加;故在保证GDI增压汽油机动力性、经济性的同时,合理优化二次喷油角可以降低GDI增压汽油机颗粒物排放; c) 中等负荷时,由于二次喷射的油气混合时间过短,燃烧环境恶化,单次喷射的颗粒物排放效果要远远好于二次喷射。 [1] Spicher U, Reissing J, Kech J M, et al. Gasoline direct injection (GDI) engines-development potentialities[C]. SAE Paper 1999-01-2938. [2] 雷小呼,王燕军,王建昕,等. 缸内直喷汽油机燃烧控制策略及实现[J]. 内燃机工程,2004,25(3):4-7. [3] 裴普成,刘书亮,范永健,等.五气门汽油机气道内二次燃油喷射技术的研究[J].内燃机学报,2000,18(1):53-56. [4] 刘德新,冯洪庆,刘书亮,等.二次喷油过程对稀燃汽油机性能影响的试验研究[J].内燃机学报,2003,21(5):333-336. [5] 信曦,丁宁,张小矛,等.二次喷射对直喷增压汽油机油气混合与燃油湿壁影响的研究[C]//中国内燃机学会燃烧净化节能分会2013年学术年会论文集.保定:中国内燃机学会,2013:1-6. [6] 黄雅卿,王志,王建昕,等.二次喷射对直喷增压小排量汽油机影响的数值模拟[J].汽车工程,2014(10):1180-1183,1188.[7] Zhao F, Lai M C, Harrington D L. Automotive spark-ignited direct-injection gasoline engines[J]. Progress in energy and combustion science,1999,25(5):437-562. [8] 白云龙,王志,王建昕. 分层当量比混合气抑制缸内直喷汽油机爆震的模拟[J]. 内燃机学报,2010(5):393-398. [9] He X, Ratcliff M A, Zigler B T. Effects of gasoline direct injection engine operating parameters on particle number emissions[J]. Energy & Fuels,2012,26(4):2014-2027. [10] Whitaker P, Kapus P, Ogris M, et al. Measures to reduce particulate emissions from gasoline DI engines[C]. SAE Paper 2011-01-1219. [11] Abdul-Khalek I S, Kittelson D B, Graskow B R, et al. Diesel exhaust particle size: measurement issues and trends[C]. SAE Paper 980525,1998. [12] Maricq M M, Podsiadlik D H, Chase R E. Gasoline vehicle particle size distributions: Comparison of steady state, FTP, and US06,measurements[J]. Environ SciTechnol,1999,33(12):2007-2015. [13] Kittelson D B. Engines and nanoparticles: a review[J]. Journal of aerosol science,1998,29(5):575-588. [编辑: 潘丽丽] Effects of Secondary Fuel Injection Timing on Particle Emission of GDI Engine CHEN Yuyang, ZHUANG Zhuyue, FANG Junhua, QIAO Xinqi (Shanghai Jiaotong University, Shanghai 200240, China) The characteristics of particle size distribution under different secondary injection timings were researched under the 10%, 30% and 60% load conditions at the maximum torque speed (2 000 r/min) of GDI engine. The results indicate that the particle size of secondary injection timing shows unimodal distribution with the number peak of low load around 70 nm accumulation mode. At low load, the reasonable optimization of secondary fuel injection timing can reduce particle emission. At medium load, the particle emission of single injection is far less than that of secondary fuel injection. gasoline engine; secondary fuel injection; particulate matter; particle size distribution 2015-11-03; 2016-01-15 陈雨阳(1990—),男,硕士,主要研究方向为内燃机颗粒物排放;cyuyang@foxmail.com。 方俊华(1974—),男,讲师,博士,主要研究方向内燃机燃烧与排放,内燃机电子控制;fjunhua@sjtu.edu.cn。 10.3969/j.issn.1001-2222.2016.01.009 TK421.5 B 1001-2222(2016)01-0048-04

3 结论