燃烧室形状对双燃料发动机性能影响的模拟分析

王忠恕, 李慧, 杨舟, 李伟峰

(吉林大学汽车仿真与控制国家重点实验室, 吉林 长春 130025)

·设计计算·

燃烧室形状对双燃料发动机性能影响的模拟分析

王忠恕, 李慧, 杨舟, 李伟峰

(吉林大学汽车仿真与控制国家重点实验室, 吉林 长春 130025)

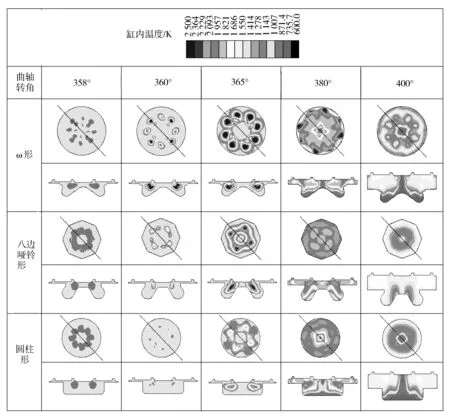

利用STAR-CD软件模拟研究了3种燃烧室形状对柴油-天然气双燃料发动机性能的影响,3种燃烧室分别为ω形燃烧室、八边哑铃形燃烧室和圆柱形燃烧室。研究发现,八边哑铃形燃烧室因为减小了喉口直径,增加了挤流强度,使得气缸内的湍动能增强,火焰传播速度加快,燃料利用率提高,同时,在燃烧室的底部设计凸台,能引导燃烧室内的气流运动,并引导柴油向燃烧室的底部扩散,促进着火点的广泛分布。因此,八边哑铃形燃烧室的缸内平均压力、平均温度和指示热效率最高,天然气剩余比例最小。

双燃料发动机; 燃烧室; 燃烧; 排放; 仿真

能源危机和环境污染不断加剧,排放法规日趋严格,开发利用新型清洁代用燃料迫在眉睫。天然气因资源丰富、价格低廉、环保性好而备受关注,成为石油的主要替代品。天然气的辛烷值较高,具有较好的抗爆性,与汽油机相比,天然气发动机可以采用更高的压缩比以提高热效率;与柴油机相比,天然气发动机中天然气更容易与空气混合,炭烟排放较少[1-2]。根据点火方式,天然气发动机可以分为火花点燃式发动机和压缩燃烧式发动机。压燃式天然气发动机大多由柴油机改装而成,柴油-天然气双燃料发动机是压燃式天然气发动机的一种重要形式,在压缩上止点附近,喷入气缸内的柴油自燃着火,并点燃气缸内的天然气和空气混合气,使天然气燃烧,因此柴油-天然气双燃料发动机具有压燃式和点燃式发动机的双重特点[3-5]。柴油-天然气双燃料发动机大多采用原柴油机的压缩比,可以充分发挥天然气辛烷值高的优点,提高热效率,此外柴油-天然气双燃料发动机可以降低NOx和炭烟排放量,环保性好[6-7]。但由于柴油-天然气双燃料发动机采用改装前原柴油机的燃烧室,使得发动机在双燃料模式时,存在一系列问题,其中较为突出的问题之一是柴油-天然气双燃料发动机在低负荷时,CH4排放量高,热效率低,经济性差。

当前,国内外学者对柴油-天然气双燃料发动机进行了广泛的研究,包括天然气的替代率、喷油时刻和转速等对发动机的影响。然而,关于柴油-天然气双燃料发动机燃烧室的研究还相对较少。国内外研究表明:燃烧室的形状对燃烧过程有重要影响[8-10]。在已有文献中,对于天然气发动机燃烧室的研究,更多的是针对天然气单一燃料发动机。如BijanYadollahi等利用STAR-CD仿真软件模拟研究了5种燃烧室形状对天然气和空气混合气形成和分布的影响[11]。天津大学的焦运景等针对火花点燃式天然气发动机,设计了3种不同形状的燃烧室,对不同燃烧室内的气流运动和燃烧过程进行了数值模拟,并在试验台架上进行了试验验证[12]。也有部分学者对双燃料发动机燃烧室进行了研究,但主要是对柴油-汽油或生物柴油-二甲醚等双燃料发动机燃烧室的研究,目前针对柴油-天然气双燃料发动机燃烧室的详细研究相对较少[13]。

为解决低负荷时柴油-天然气双燃料发动机热效率低、CH4排放量高等问题,本研究从改变燃烧室的形状着手,基于ω形燃烧室(改装前原柴油机燃烧室),重新设计了圆柱形燃烧室和八边哑铃形燃烧室,利用商用软件STAR-CD对ω形燃烧室、八边哑铃形燃烧室和圆柱形燃烧室进行了数值模拟。为寻求适用于柴油-天然气双燃料发动机最佳燃烧室提供数据支持。

1 模型的建立和计算条件的选择

1.1 模型的建立

试验所用柴油-天然气双燃料发动机是由1台电控高压共轨、增压中冷柴油机开发而成,发动机技术参数见表1。天然气是在进气道喷射,从喷嘴喷出后,在气道内与空气混合,天然气与空气混合得较为充分,进入气缸内的混合气趋于均匀。为了节省计算成本,本研究不考虑发动机的进气阶段和排气阶段,只考虑进气门关闭后和排气门开启前的工作阶段,即计算模型不含有进排气道。

表1 发动机技术参数

计算起始角度选为进气门关闭时刻,即压缩上止点前120°曲轴转角,结束角度选为压缩上止点后70°,360°为压缩上止点。活塞运行至下止点时,计算网格总数约为3×105个,网格尺寸为0.8 mm。在研究过程中对网格进行了相关性分析,研究结果表明,网格数对计算结果影响不大。图1示出活塞在下止点时的计算网格。

图1 计算网格

1.2 模型及算法的选择

由于κ-ε/RNG模型很好地考虑了近壁区域的流动,具有较高的模拟精度,因此本研究湍流模型选为κ-ε/RNG模型。Bai模型对干壁面和湿壁面采用了不同的处理方法,可以精确反映燃油粒子的撞壁运动,因此本研究液滴撞壁模型选为Bai模型。雾化模型选为Reitz-Diwakar模型。STAR-CD仿真软件提供了多种燃烧模型,包括CFM模型、ECFM模型、ECFM-3Z模型、PVM-MF模型、DARS模型和G-equation模型。其中ECFM-3Z燃烧模型主要由混合模型、火焰传播模型、后火焰和排放模型、火花点火和自燃/爆震模型四部分组成,并且同时考虑了自燃、预混合燃烧和扩散燃烧,可以模拟多种燃料同时燃烧,因此,本研究燃烧模型选为ECFM-3Z模型。由于ECFM-3Z模型内置有着火模型和排放模型,因此着火模型选为Delay模型,NOx排放模型选为扩展的泽尔多维奇机理,SOOT的排放模型为ERC模型。STAR-CD软件提供了两种求解算法,即SIMPLE算法和PISO算法,SIMPLE多用于稳态计算,而PISO常用于瞬态计算,本研究选取PISO算法。

1.3 模拟计算条件

初始压力由试验得到的示功图获得,初始温度由理想气体状态方程求得。初始流场以涡流比的形式给出,涡流比为1.2,壁面温度边界采用绝热边界。

2 数值模拟结果

2.1 模型验证

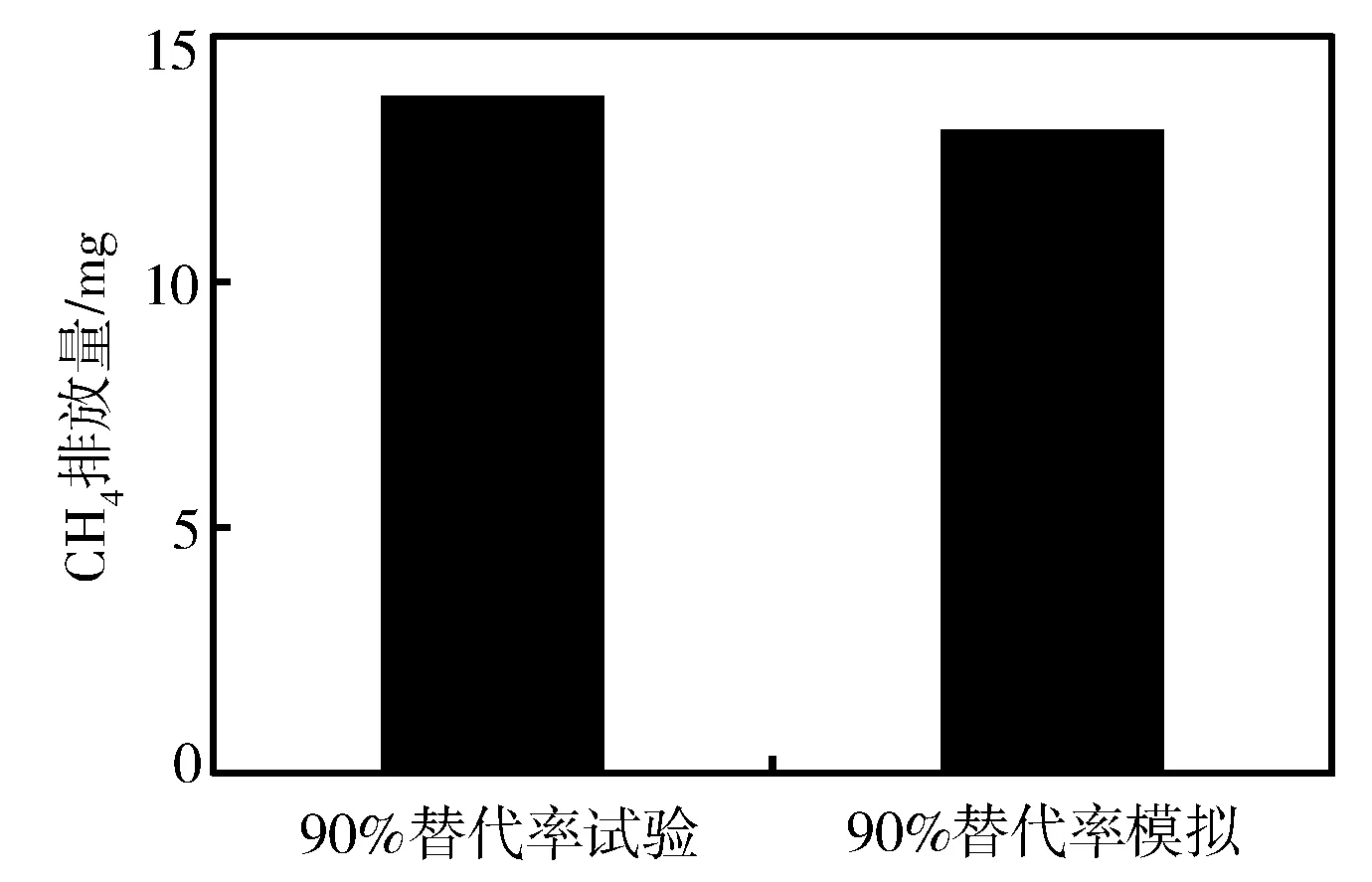

为了验证模型的有效性,进行了试验验证,所选工况转速为1 335 r/min,扭矩为218 N·m,天然气能量替代率为90%。图2示出试验测得的缸内压力和模拟计算得出的缸内压力对比,图3示出试验测得的CH4排放量和模拟计算得出的CH4排放量的对比。从缸内压力曲线和CH4排放量柱状图可以看出,试验结果和模拟结果吻合较好,说明所选模型和计算方法是合理的,可以进行下一步研究。

图2 试验和模拟缸内压力的对比

图3 试验和模拟CH4排放量的对比

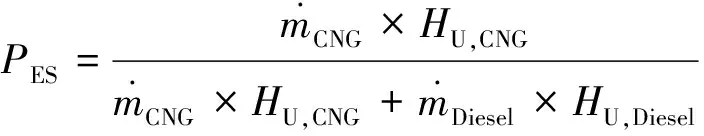

天然气能量替代率计算公式为

(1)

2.2 燃烧室形状影响规律

对ω形燃烧室、八边哑铃形燃烧室和圆柱形燃烧室进行了数值模拟,以探究燃烧室的形状对柴油-天然气双燃料发动机燃烧过程的影响规律。模拟计算除燃烧室形状不同外,其他边界条件均一致,压缩比保持为17.2∶1。燃烧室形状见图4。

图4 3种燃烧室形状示意

图5示出3种燃烧室的缸内平均压力、平均温度和放热率随曲轴转角变化的模拟计算结果。从图5a和图5b可以看出,在上止点附近,着火初期,ω形燃烧室缸内平均压力和平均温度最高,八边哑铃形燃烧室次之,圆柱形燃烧室最低。随着活塞逐渐下行,八边哑铃形燃烧室的缸内平均压力和平均温度逐渐变为最高,圆柱形燃烧室次之,ω形燃烧室最低。从图5c可以看出,在上止点附近,ω形燃烧室的第一放热率峰值最高,其次是八边哑铃形燃烧室,圆柱形燃烧室第一放热率峰值最低。同时,八边哑铃形燃烧室第二放热率峰值高于圆柱形燃烧室,ω形燃烧室第二放热率峰值不明显。

图5 燃烧室形状对缸内参数的影响

ω形燃烧室由于气流速度及湍动能较小,有利于火核的稳定形成,使得滞燃期较短。同时柴油分布区域相对较小,区域内柴油混合气相对较浓,一经着火便迅速燃烧,并快速引燃柴油周围天然气,缸内压力和温度快速上升。而八边哑铃形燃烧室由于较强的挤流作用,气流速度较大,形成的火核易被吹熄,使得柴油滞燃期相对较长,因此,当活塞在上止点附近时,八边哑铃形燃烧室内温度及压力较ω形燃烧室低。随着活塞远离上止点,八边哑铃形燃烧室内由于着火点分布广泛,湍动能较大,燃烧速度加快,更多的天然气参与燃烧,放热量增多,缸内压力和温度较高。而ω形燃烧室由于燃烧初期便大量燃烧放热,着火点分布相对较少,不利于更多的天然气参与燃烧,气缸周围和燃烧室底部有大量天然气剩余,缸内压力和温度相对较低,第二放热率峰值不明显。圆柱形燃烧室燃烧放热情况介于八边哑铃形和ω形之间。

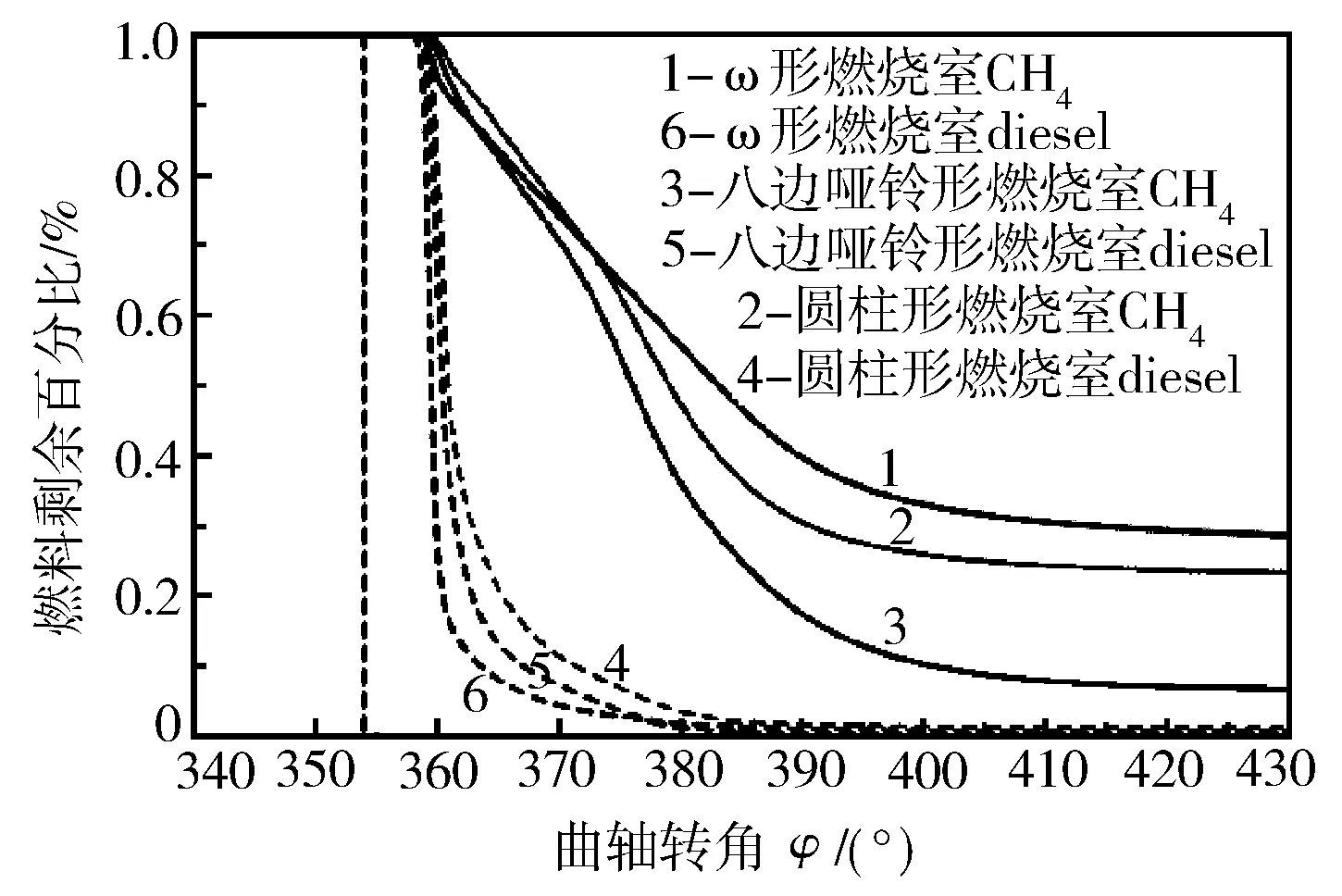

图6示出燃料剩余百分比随曲轴转角的变化,图7示出3种燃烧室指示热效率对比。在燃料剩余百分比曲线图中,柴油剩余百分比定义为当前时刻气缸内剩余的柴油质量与到当前时刻为止累计喷入气缸内柴油总质量的比值,天然气剩余百分比定义为当前时刻气缸内剩余的天然气质量与到当前时刻为止累计进入气缸内天然气总质量的比值。从图6可以看出,ω形燃烧室内天然气剩余量最多,圆柱形燃烧室次之,八边哑铃形燃烧室内天然气剩余量最少;同时可以看出,ω形燃烧室内柴油剩余量最低,圆柱形燃烧室内柴油剩余量最高。这验证了八边形燃烧室更有利于天然气的燃烧。从图7可以看出,八边哑铃形燃烧指示热效率最高,约为45.3%,圆柱形燃烧室次之,ω形燃烧室最低。

图6 燃料剩余百分比随曲轴转角的变化

图7 3种燃烧室指示热效率对比

2.3 微观场分析

2.3.1 速度场分析

图8示出3种燃烧室内气流速度在不同曲轴转角时的微观场,为了读图方便,对每一微观场采用了固定的标尺,径向取图位置为过活塞顶下部2 mm处,轴向取图位置恰好经过两个喷油嘴中心连线,如图中实线。从图中可以看出,当活塞运行至上止点附近时,八边哑铃形燃烧室内气流速度最大,并在燃烧室底部仍具有较强的气流速度,这是由于八边哑铃形燃烧室喉口直径最小,产生的挤流最强。可以看出,燃烧室喉口直径对挤流强度影响很大。较强的挤流有利于增加湍动能(这从对应的湍动能场可以看出),加快燃烧室内已燃气体与未燃气体混合。天津大学的焦运景和江苏大学的潘剑锋等在燃烧室研究中也得出了类似观点[12-14]。从圆柱形燃烧室底部速度场分布可以看出,燃烧室底部速度尤其是燃烧室底部的中心部位气流速度较小。八边哑铃形燃烧室和ω形燃烧室由于燃烧室底部设计有凸台,对燃烧室内气流运动有引导作用,并且八边哑铃形燃烧室内凸台导流作用更明显。燃烧室底部剩余的天然气量与气流运动和底部所存在的天然气多少有关,在燃烧室底部设计凸台,一方面减小了气流速度较小区域,另一方面可以引导燃烧室内气流运动,进而影响燃料与空气的混合、柴油的分布和火焰的传播,减少燃烧室底部燃料剩余。日本德岛大学的Y.Kinoguchi等也在研究中得出,较小的缩口并结合燃烧室底部凸台能延长燃烧室内较高的湍动能持续期,有效促进燃料的燃烧[15]。

2.3.2 湍动能场分析

图9示出3种燃烧室内湍动能在不同曲轴转角时的微观场。从图中可以看出,在压缩过程后期,活塞接近上止点时,八边哑铃形燃烧室湍动能最大且分布最广,圆柱形燃烧室次之,ω形燃烧室内湍动能最小。在燃烧初期,较高的湍动能有利于天然气和空气混合得更加均匀,以及柴油在燃烧室内分布得更加广泛,有利于增加着火面积,但较高的湍动能不利于形成稳定的火核。因此,在燃烧初期,柴油的滞燃期相对较长。随着活塞下行,逐渐远离上止点,八边哑铃形燃烧室内高湍动能区域进一步增大,并在活塞顶和气缸盖之间保持较高的湍动能,这不仅有利于天然气与空气的快速混合,而且有利于火焰的传播,加快天然气的燃烧,提高天然气的利用率。可以看出ω形燃烧室气缸内部湍动能相对较小,而圆柱形燃烧室气缸内湍动能介于两者之间。

2.3.3 柴油浓度场分析

图10示出3种燃烧室内柴油质量分数在不同曲轴转角时的微观场。柴油喷入燃烧室后,经过着火前的物理和化学反应,在高温高压条件下自燃着火。从图中可以看出,随着活塞上移,ω形燃烧室内柴油逐渐向燃烧室壁面方向扩散,而八边哑铃形燃烧室内柴油向凸台方向以及沿着凸台壁面向下扩散,而圆柱形燃烧室内柴油则在喷射位置处向四周扩散,3种燃烧室内柴油的扩散方向主要是由燃烧室的形状和气流运动方向所决定。与八边哑铃形燃烧室和圆柱形燃烧室相比,ω形燃烧室内柴油剩余较少,这是因为ω形燃烧室内柴油滞燃期较短,燃烧速度较快,八边哑铃形燃烧室和圆柱形燃烧室内柴油滞燃期相对较长,燃烧速度较慢,在活塞到达上止点时,仍有较多的柴油剩余。柴油燃烧后放出大量的热量,使得缸内温度升高,有利于缸内燃料的燃烧。随着活塞下行,柴油继续燃烧,可以看出,当活塞运行到365°时,ω形燃烧室内柴油消耗殆尽,而圆柱形燃烧室内仍有少量的柴油剩余。同时,从图10中柴油的扩散方向可以得出,在燃烧室的底部设计凸台,通过引导气流运动可以引导柴油扩散方向,改善柴油在燃烧室内的分布。

图8 速度场

图9 湍动能场

2.3.4 天然气浓度场分析

图11示出3种燃烧室内天然气质量分数在不同曲轴转角时的微观场。从图中可以看出,在柴油着火位置,天然气浓度开始下降,这说明天然气是由柴油引燃的。当活塞上行到达压缩上止点时,在同一曲轴转角下,ω形燃烧室内天然气浓度下降最多,八边哑铃形燃烧室次之,圆柱形燃烧室内天然气浓度下降最少,这是由于ω形燃烧室内柴油滞燃期较短,燃烧速度较快,并不断引燃周围天然气,使天然气更早更快地燃烧。随着活塞离开压缩上止点下行,由于八边哑铃形燃烧室和圆柱形燃烧室内柴油滞燃期较长,气缸内湍动能较大,使得柴油在缸内分布更加广泛,有利于引燃更多的天然气。可以看出,当活塞运行至400°时,八边哑铃形燃烧室内天然气剩余最少,仅在燃烧室底部靠近凸台部位有少量剩余,这是由于八边哑铃形燃烧室内柴油分布广泛,并且湍流较大,促进了已燃气体和未燃气体的交换,提高了火焰传播速率,促进了燃烧室内燃料的充分燃烧。ω形燃烧室和圆柱形燃烧室底部和靠近气缸轴线的区域有大量的天然气剩余,由于圆柱形燃烧室气缸内接近气缸壁处湍动能相对ω形燃烧室要大,燃烧速率较ω形燃烧室要快,天然气燃烧更为充分,天然气剩余量较ω形燃烧室要少。

2.3.5 温度场分析

图12示出3种燃烧室内温度在不同曲轴转角时的微观场。从图中可以看出,柴油开始着火前,缸内温度分布均匀,仅在柴油喷入和贯穿的区域温度下降。燃烧之后,在同一曲轴转角下,ω形燃烧室内已燃区域内的温度最高,八边哑铃形燃烧室次之,圆柱形燃烧室最低,这是由于ω形燃烧室内柴油滞燃期最短。缸内柴油和天然气燃烧后,释放出大量的热量,使得缸内高温区域不断扩大,逐渐向壁面传播。可以看出,380°时,3种燃烧室底部的温度均较低。400°时,对于ω形燃烧室和圆柱形燃烧室,燃烧室底部和靠近气缸轴线的区域温度均较低,而八边哑铃形燃烧室内温度分布则较为均匀,这是由于八边哑铃形燃烧室内柴油分布广泛,同时气缸内气流速度快,湍动能大,有利于天然气的充分燃烧,放出更多的热量,因此八边哑铃形燃烧室内温度相对较高。

图11 天然气浓度场

图12 温度场

2.4 燃烧室形状对CH4排放的影响分析

图13示出3种燃烧室所对应的CH4排放量(CH4排放量是指计算结束时刻430°时CH4的剩余量)。从图中可以看出,ω形燃烧室CH4排放量最高,八边哑铃形燃烧室CH4排放量最低。这是由于八边哑铃形燃烧室内天然气着火点分布较为广泛,湍动能较大,天然气燃烧充分,因此排放出的CH4最少。这从上文中燃料剩余比例曲线以及缸内天然气微观场分析也能看出。

图13 3种燃烧室内CH4排放量

3 结论

a) 八边哑铃形燃烧室缸内平均压力和温度最高,圆柱形燃烧室次之,ω形燃烧室最低;同时,ω形燃烧室内柴油滞燃期较短,天然气燃烧速度较慢,八边哑铃形燃烧室和圆柱形燃烧室内柴油滞燃期相对较长,天然气燃烧速度较快;八边哑铃形燃烧室内,天然气剩余比例最小,天然气利用率高,燃料的经济性较好;此外,八边哑铃形燃烧室内指示热效率最高,为45.3%;

b) 从模拟计算微观场中可以看出,八边哑铃形燃烧室内气流运动速度最大,湍动能最强,圆柱形燃烧室次之,ω形燃烧室最低;ω形燃烧室的CH4排放量最多,其中CH4主要是在燃烧室的底部和气缸壁附近剩余较多;八边哑铃形燃烧室CH4排放量最低,仅在燃烧室底部,贴近凸台处剩余少量CH4;对于柴油-天然气双燃料发动机,为保证天然气的可靠着火,在天然气着火初期,湍动能不应过大;天然气快速燃烧时,可增加湍动能强度和延长湍动能持续期,以保证天然气的快速、充分燃烧,提高柴油-天然气的热效率,降低CH4排放;

c) 通过减小燃烧室喉口直径,可以增强燃烧室内的挤流强度,增加气缸内的湍动能,提高缸内燃料的燃烧速度;在燃烧室的底部中心部位设计凸台,能引导燃烧室内的气流运动,扩大着火点分布范围,改善燃烧室底部燃料的燃烧,并在较大挤流作用下凸台的导流效果更加明显。

[1] 宋均,张武高,黄震.车用天然气发动机技术与性能研究[J].车用发动机,2001(6):8-12.

[2] 徐富水,秦江涛.CNG -柴油双燃料电控发动机试验研究[J].车用发动机,2012(1):60-62.

[3] 周龙保,刘忠长,高宗英.内燃机学[M].北京:机械工业出版社,2010.

[4] Papagiannakis R G,Hountalas D T.Experimental and Theoretical Analysis of the Combustion and Pollutants Formation Mechanisms in Dual Fuel DI Diesel Engines [C].SAE Paper 2005-01-1726.

[5] 林志强,苏万华.柴油引燃式天然气发动机最佳引燃柴油量及过量空气系数浓限、稀限的研究[J].内燃机学报,2002,20(6):505-510.

[6] Kusaka J, Okamoto T,Daisho Y,et al.Combustion and exhaust gas emission characteristics of a diesel engine dual-fuelled with natural gas[C].SAE Review October, 2000, 21(4):489-496.

[7] 金华玉,刘忠长,王忠恕,等.柴油机燃烧过程模拟分析[J].吉林大学学报(工学版), 2007,37(5):1028-1033.

[8] Stefano Cordiner,Michele Gambino,SabatoIannaccone.Numerical and Experimental Analysis of Combustion and Exhaust[J].Energy & Fuels, 2008,22:1418-1424.

[9] Antonio Paolo Carlucci,Domenico Laforgia, Roberto Saracino,et al.Study of Combustion Development in Methane-Diesel Dual Fuel Engines, Based on the Analysis of In-Cylinder Luminance[C].SAE Paper 2010-01-1297.

[10] Splitter D A,Wissink M, Kokjohn S L, et al. Effect of compression ratio and piston geometry on RCCI load limits and efficiency[C].SAE Paper 2012-01-0383.

[11] BijanYadollahi,Masound Boroomand.The Effect of Piston Head Geometry on Natural Gas Direct Injection and Mixture Formation in a SIEngine with Centrally Mounted Single-Hole Injector[C].SAE Paper 2011-01-2448.

[12] 焦运景,董宏,张惠明,等.燃烧室形状对天然气发动机燃烧过程影响的研究[J].内燃机工程,2008,30(4):28-33.

[13] 杜潜,袁霞.燃烧室结构对XN2100双燃料发动机性能的影响[J].河南机电高等专科学校学报,2007,15(2):83-85.[14] 潘剑锋,卢清波.柴油机燃烧过程的数值模拟及燃烧室改进[J].江苏大学学报, 2012,33(4):390-395.

[15] Kidoguchi Y,Sanda M,Miwa K.Experimental and Theoretical Optimization of Combustion Chamber and Fuel Distribution for the Low Emission Direct-Injection Diesel Engine[J]. Journal of Engineering for Gas Turbines and Power,2003,125:351-357.

[编辑: 李建新]

Simulation Analysis of Influence of Combustion Chamber Shape on Dual-fuel Engine Performance

WANG Zhongshu, LI Hui, YANG Zhou, LI Weifeng

(State Key Laboratory of Automobile Simulation and Control,Jilin University, Changchun 130025, China)

The influences of three kinds of combustion chamber shape on the performance of diesel and natural gas dual-fuel engine were studied with STAR-CD software. The three kinds of combustion chamber were ω-shaped combustion chamber, octagonal dumbbell-shaped combustion chamber and cylinder-shaped combustion chamber. The results show that the octagonal dumbbell-shaped combustion chamber has better performance. The in-cylinder turbulent kinetic energy strengthens, the flame propagation accelerates and the fuel utilization ratio increases due to the squish flow caused by reducing dumbbell throat diameter. Meanwhile, the designed boss at the bottom of the combustion chamber can guide the mixture movement, and promote diesel diffusion to the chamber bottom, resulting a wide distribution of ignition point. Therefore, the in-cylinder average pressure,average temperature and indicated thermal efficiency of octagonal dumbbell-shaped combustion chamber is the highest and the proportion of remained natural gas is the least.

dual-fuel engine; combustion chamber; combustion; emission; simulation

2015-06-23;

2015-09-16

国家重大基础研究发展规划(“973”)资助项目(2013CB228402);国家自然科学基金资助项目(50906033);吉林省科技发展计划资助项目(20126009);吉林大学研究生创新基金资助项目(2015092)

王忠恕(1977—),男,教授,博士生导师,主要研究方向为内燃机燃烧与排放控制;wangzhongshu@jlu.edu.cn。

李慧(1988—),女,硕士,主要研究方向为内燃机燃烧与排放控制;lhui157@163.com。

10.3969/j.issn.1001-2222.2016.01.001

TK422

B

1001-2222(2016)01-0001-08