加氢裂化装置高压注水线阀门阀体开裂原因分析

呼立红,金聚慧,杨阳,唐志文

(1.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180;>2.中国石油天然气股份有限公司抚顺石化分公司,辽宁 抚顺 113008;3.沈阳中科腐蚀控制工程技术中心, 辽宁 沈阳 110016)

加氢裂化装置高压注水线阀门阀体开裂原因分析

呼立红1,金聚慧2,杨阳1,唐志文3

(1.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180;>2.中国石油天然气股份有限公司抚顺石化分公司,辽宁 抚顺 113008;3.沈阳中科腐蚀控制工程技术中心, 辽宁 沈阳 110016)

某石化公司的加氢裂化装置热高分气混合氢换热器入口注水线阀门的阀体出现开裂。通过宏观观察、金相检验、材质分析、电镜观察等手段进行了检测分析,结果表明,阀体断裂的主要机制为淬火断裂和疲劳断裂;发生断裂的主要原因是由于阀体内的夹杂物含量较高,在加工过程中冷却速度过快造成淬火裂纹;而后,由于管线的振动,产生交变载荷,使其发生疲劳断裂,导致最终的宏观裂纹。

加氢裂化 阀体开裂 淬火裂纹 疲劳开裂

1 开裂情况

某石化公司加氢裂化装置热高分气冷混合氢换热器入口注水线阀门,在巡检时发现,该阀门阀体上有长约17 cm的裂纹。加氢裂化反应生成油在温度降低后会有铵盐结晶析出,容易堵塞管束,故在空冷和换热器入口注水,洗去铵盐结晶。共有5条注水线,但其中一条注水线上的阀门出现裂纹,见图1。该阀门为楔式闸阀,阀体及内件材质为1Cr5Mo,阀体为整体锻件,闸板密封件与阀体为焊接,操作压力为16.2 MPa。服役3 a后发现阀体上出现裂纹。为了分析开裂原因,特对该阀门阀体进行了检测分析。

图1 开裂阀门外观

2 检查分析

2.1 宏观观察

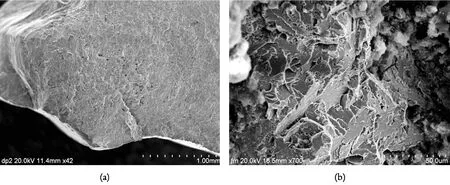

从图1可以看出整体裂纹走向较平直,没有分支小裂纹,裂纹的始端位于阀体变径处,裂纹末端相对较始端细小。外表无明显的塑性变形特征。断口宏观上看,断口整体较平滑,可明显看到放射状条纹,放射状条纹聚拢处即为裂纹源区域,可见裂纹源位于阀体内表面变径的位置(见图2),断裂是从内表面向外表面扩展。

图2 断口宏观形貌

2.2 材质分析

材质分析结果见表1。由表1可知检测值均在NB/T 47008—2010《承压设备用碳素钢和合金钢锻件》标准规定范围内,材质合格。

表1 阀体材质分析结果 w,%

2.3 金相检验

取断口区域的阀体横截面封样,进行金相组织检验,见图3。由图3可以看出,在阀体内部组织中分布有大量的方形的夹杂物,根据形态,初步推断为TiN夹杂。阀体的金相组织主要为铁素体、马氏体及碳化物,组织不均匀。

图3 阀体横向金相组织

2.4 断口微观观察

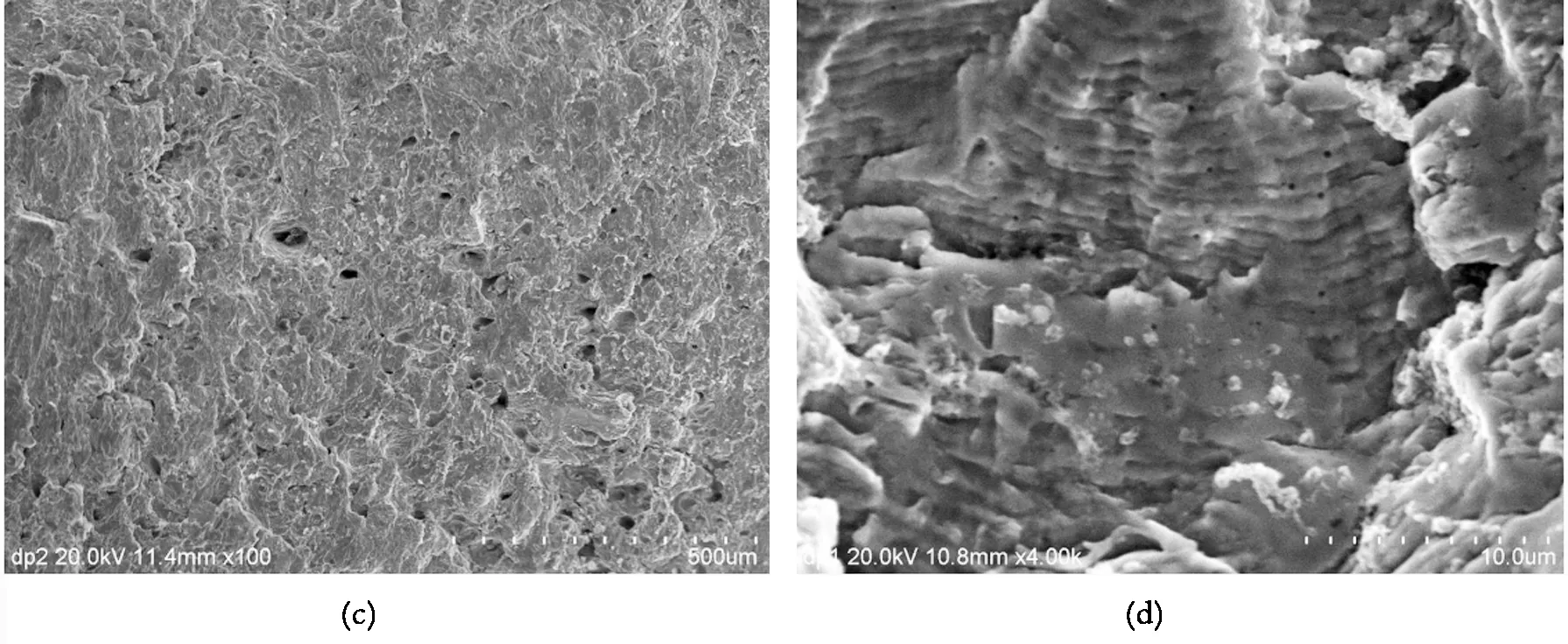

利用扫描电镜对断口的微观形貌进行观察,见图4。从图4(a)可以观察到断口区域有明显不同的两个区域,右侧断口能明显看见大量的韧窝形貌及疲劳辉纹形貌,并且在韧窝间还能看见大量的由于夹杂物脱落留下的黑色空洞。左侧断口主要呈现脆性特征,断口形貌以准解理为主。两个区域放大分别为图4(b)和图4(c)。从断口形貌可知,断裂起源于准解理断裂,扩展后区域则为疲劳断裂形式。图4(d)图为疲劳辉纹的放大形貌。

图4 断口微观形貌

3 分析与讨论

(1)从宏观观察可以看到,裂纹源位于变径位置,即有夹角的位置,此位置会存在应力集中,裂纹整体扩展呈纵向分布,裂纹较直而无分叉,裂纹断口呈放射状,微观呈现穿晶类型,因此初步推断起源位置的裂纹属于淬火裂纹,而后的疲劳裂纹则起源于淬火裂纹。淬火裂纹是指在淬火过程中或在淬火后的室温放置过程中产生的裂纹,后者又叫时效裂纹。由于在断口区域并未发现明显的氧化或脱碳现象,因此该裂纹应属于时效裂纹。

(2)在淬火过程中,当淬火产生的巨大应力大于材料本身的强度时,便会导致裂纹产生。淬火裂纹往往是在马氏体转变开始进行后不久产生的,裂纹的分布则没有一定的规律,但一般容易在工件的棱角槽口、截面突变处形成。这与宏观观察到的起裂位置相吻合。在显微镜下观察到的淬火开裂,可能是沿晶开裂,也可能是穿晶开裂;有的呈放射状,也有的呈单独线条状或呈网状。

(3)因在马氏体转变区的冷却过快而引起的淬火裂纹,往往是穿晶分布,而且裂纹较直,周围没有分枝的小裂纹。因淬火加热温度过高而引起的淬火裂纹,都是沿晶分布,裂纹尾端尖细,并呈现过热特征。

(4)失效阀门样品属于穿晶断裂,裂纹没有分支,因此裂纹产生的原因是由于冷却速度过快造成的,同时阀体断口能谱分析检测到断口表面含有高含量的Ti元素(Ti的质量分数15.18%),与金相组织观察结果吻合,说明组织中有大量的TiN夹杂,淬火裂纹容易在夹杂物处起源并扩展。

(5)从断口表面观察,疲劳裂纹所占面积要远大于穿晶准解理断裂的面积,因此说明淬火裂纹是诱因,最终的断裂是管线运行过程中的交变应力载荷作用下发生疲劳造成的。

4 结论与建议

(1)阀门阀体开裂的原因是淬火断裂与疲劳断裂而产生的,裂纹起源于截面突变处的淬火裂纹,而后由于交变应力的作用发生疲劳断裂。产生淬火裂纹的原因是由于阀体中含有大量的TiN夹杂,成为裂纹源,在制造过程中冷却速度过快产生原始的淬火裂纹。

(2)防止产生淬火裂纹的主要办法即是采用合理的淬火工艺,同时,可加强制造后的无损检测工作,查找出原始裂纹缺陷。合理控制材料质量,防止夹杂物数量超标。

[1] 国家能源局.《承压设备用碳素钢和合金钢锻件》:NB/T 47008—2010[S].北京:中国标准出版社,2010:5.

(编辑 王维宗)

Cause Analysis of Valve Body Cracking of High-Pressure Water Injection Line in the Hydrocracking Unit

HuLihong1,JinJuhui2,YangYang1,TangZhiwen3

(1.ShenyangZkwellCorrosionControlTechnologyCo.,Ltd.,Shenyang110180,China; 2.PetroChinaFushunPetrochemicalCo.,Fushun113008,China;ZhongkeEngineeringResearchCenterforCorrosionControl,Shenyang110016,China)

In the hydrocracking unit of a petrochemical company, valve body cracking was present on the water injection line of heat exchanger for hot high-pressure separator gas and recycled hydrogen. The cracking was detected and analyzed with the methods of macro observation, metallographic examination, material analysis and electron microscope observation. The results reveal that main mechanism for the cracking contains two parts of quenching fracture and fatigue fracture, and high content of inclusion in the valve body is the main reason that results in the fracture. Quenching fracture was brought about by excessive cooling speed in the course of processing, and then fatigue fracture was incurred by the alternating load due to the vibration of pipeline, which leads to the final macroscopic crack.

Hydrocracking unit, Valve body cracking, Quenching fracture, Fatigue fracture

2016-07-05;修改稿收到日期:2016-08-05。

呼立红,工程师,硕士,毕业于大连理工大学材料化学专业,主要从事油田及石油化工设备的防腐相关工作。E-mail:hulh81814@126.com