催化裂化装置的腐蚀调查与腐蚀分析

程 伟,任日菊,杨 军,陈 浩,古华山,袁文彬

(合肥通用机械研究院 国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031)

催化裂化装置的腐蚀调查与腐蚀分析

程 伟,任日菊,杨 军,陈 浩,古华山,袁文彬

(合肥通用机械研究院 国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031)

对六套催化裂化装置的577台设备进行腐蚀调查,并对调查结果进行汇总分析。按设备类型进行统计,反应器、塔器、锅炉、换热器和容器的腐蚀比例依次为: 91.67%,47.37%,40.00%,32.40%和14.41%;按所处工段进行统计,反应再生系统、分馏系统、吸收稳定系统和能量回收系统的腐蚀比例依次为:52.54%,32.85%,27.96%和17.24%。催化裂化装置的主要腐蚀有:冲刷腐蚀、循环水/垢下腐蚀、H2S-HCl-NH3-CO2-H2O体系腐蚀和高温硫腐蚀等。

催化裂化 腐蚀调查 腐蚀分析

催化裂化是在热能和催化剂的作用下使重质油发生裂化反应,转变为裂化气、汽油和柴油等轻质油的过程,是炼油厂核心工艺之一。然而,近年来,伴随原油的劣质化、设备的老化,催化裂化装置的腐蚀问题日益突出[1-3],严重影响了石化装置的安全长周期运行。自2012年4月起,先后对国内六套催化裂化装置的577台设备进行腐蚀调查,并对调查结果进行汇总分析,得到了催化裂化

装置比较详细的腐蚀情况。

1 装置介绍

1.1 原料情况

腐蚀调查的六套催化裂化装置基本情况见表1,这六套催化裂化装置的原料中硫的质量分数都不高,均小于1%。

表1 六套催化裂化装置的基本情况

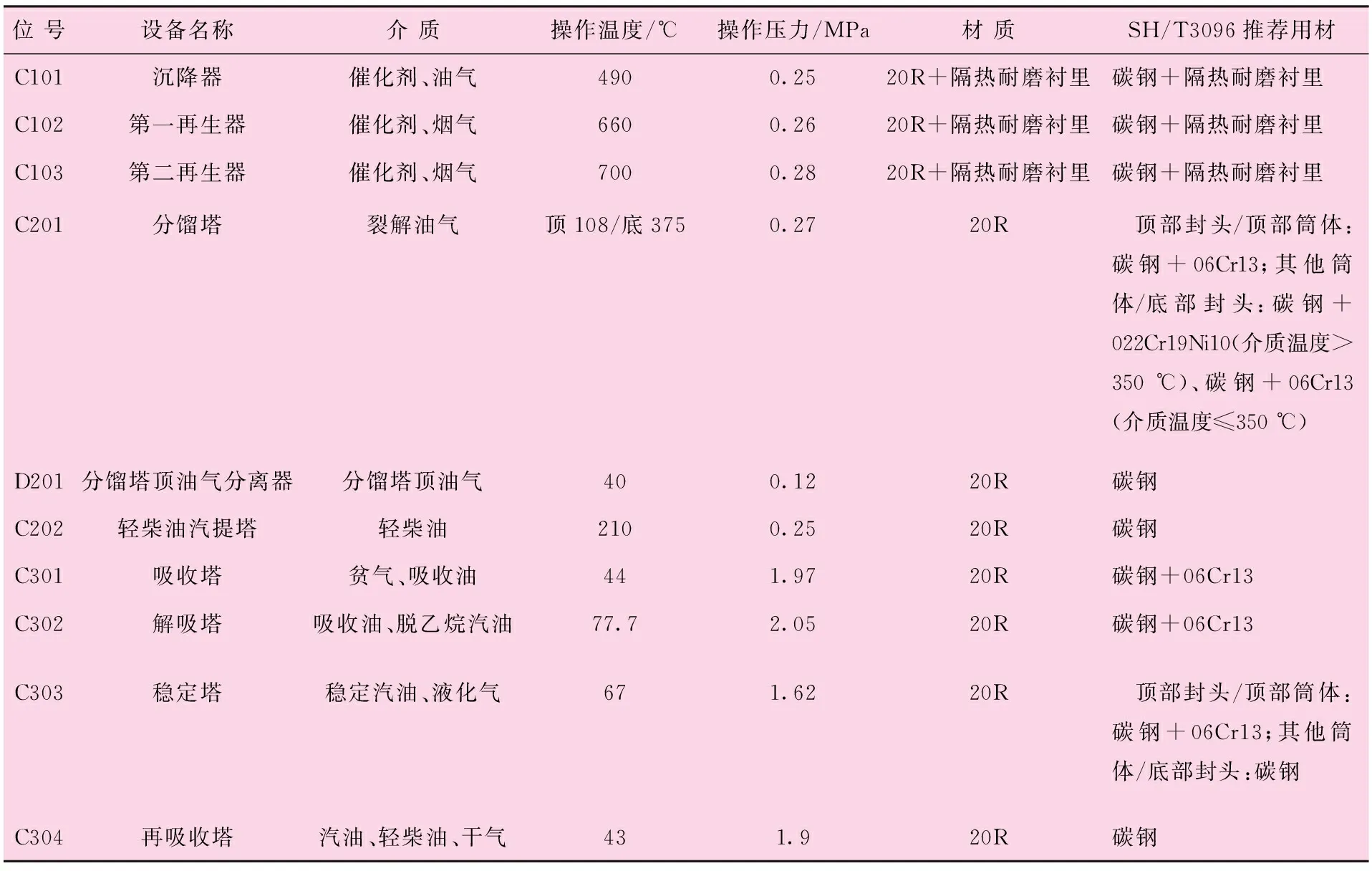

1.2 选材情况

以厂三为例,简要说明这六套催化裂化装置的选材情况(详见表2)。从表2看出,厂三催化裂化装置的主要设备选材与高硫原油加工装置设备和管道设计选材导则SH/T3096基本一致,不同之处在于:分馏塔和稳定塔缺少内衬。考虑厂三原料油硫质量分数比较低(为0.07%),选材可以满足生产需求。其他五套催化裂化装置设备选材情况,与厂三相似,基本符合SH/T3096的选材要求。

2 腐蚀统计

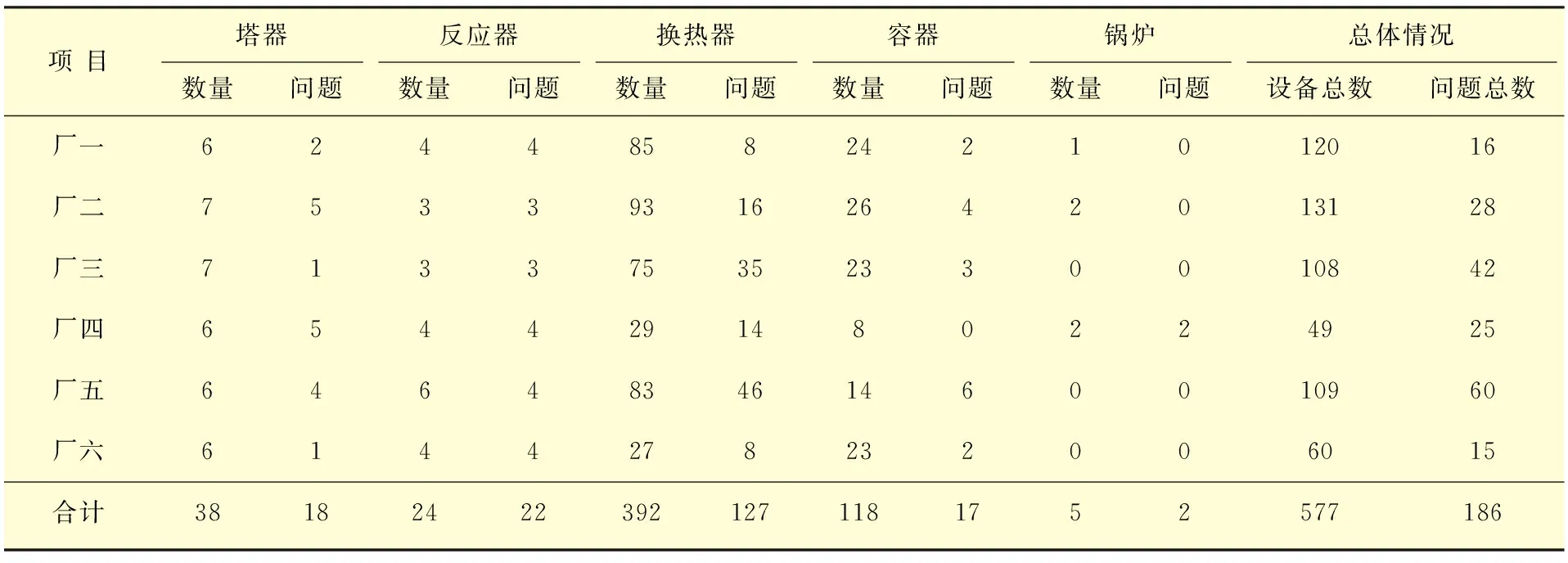

2.1 按设备类型统计

将进行腐蚀调查的设备分为五类:塔器、反应器、换热器(含空冷器)、容器(含过滤器)和锅炉。表3中给出了各个厂进行腐蚀调查的五类容器的数量和发现问题的五类设备的数量。腐蚀比例是经腐蚀调查发现存在问题的设备数量占该装置腐蚀调查的设备数量的百分比。

表2 厂三主要设备选材情况

表3 催化裂化装置按设备类型统计 台

注:表中“问题(台)”,不仅包含在腐蚀调查中发现存在腐蚀的设备数量,还包括在腐蚀调查中发现存在原始缺陷或机械损伤的设备数量。

从表3可以看出,在五类设备中,反应器发生腐蚀的概率最高,为91.67%;其次为塔器,为47.37%;容器发生腐蚀的概率最低,为14.41%。五类设备的平均腐蚀比例为32.24%,也就是说约有三分之一的设备会发生或大或小的腐蚀。

2.2 按所处工段统计

一般情况下,催化裂化装置可分为反应再生系统、分馏系统、吸收稳定系统和能量回收系统这四个部分(见表4)。从表4可以看出,反应再生系统、分馏系统、吸收稳定系统和能量回收系统这四个部分的设备的腐蚀比例分别为52.54%,32.85%,27.96%和17.24%,也就是反应再生系统是催化装置最易发生腐蚀的位置,其次是分馏系统。

3 腐蚀分析

根据腐蚀调查结果,结合各个系统的操作条件、介质和材质,对各个系统的腐蚀情况进行分析。

3.1 反应再生系统

六套催化裂化装置的反应再生系统共检查设备59台,包括24台反应器、3台辅助燃烧炉、1台外取热器和31台容器,发现的腐蚀主要有:冲刷腐蚀、内衬损伤、酸性水腐蚀、保温层下腐蚀、高温气体氧化和硫化物应力腐蚀开裂(详见表5)。

表5 反应再生系统腐蚀机理统计

3.1.1 冲刷腐蚀

冲刷腐蚀是反应再生系统的主要腐蚀,主要是由催化剂引起的[4]。随反应油气和再生烟气流动的催化剂,不断冲刷着构件的表面,使构件大面积减薄,甚至局部穿孔。在检查的59台设备中有24台设备发现有冲刷腐蚀,包括反应器、再生器、沉降器、旋风分离器、外取热器(见图1)、催化剂细粉储罐和辅助燃烧炉(见图2)。

图1 外取热器下出口接管冲刷腐蚀

图2 辅助燃烧炉喷火嘴冲刷腐蚀

3.1.2 内衬损伤

反应再生系统的操作温度较高,为了防止母材的热疲劳、石墨化,通常会在设备内壁添加隔热耐磨衬里。但是催化剂、预提升蒸汽等会对衬里产生冲刷或者磨损[5],导致了内衬损伤。在检查的59台设备中,有6台设备发现有内衬损伤,包括反应器(见图3)、再生器、沉降器和旋风分离器(见图4)。

图3 提升管反应器底部封头盘管内衬损伤

图4 旋风分离器内衬损伤

3.1.3 其他

除了冲刷腐蚀、内衬损伤,还发现以下腐蚀:

烟气水封罐筒体内壁存在腐蚀坑(见图5)、燃料气汽化器(给辅助燃烧炉提供燃料,见图6)筒体内壁存在腐蚀坑,属于酸性水腐蚀;

沉降器顶大油气线上的放空线第一弯头、第二弯头减薄,属于高温气体腐蚀[6];

外取热器烟气返回管线人孔处纵向焊缝开裂(见图7),属于硫化物应力腐蚀开裂;

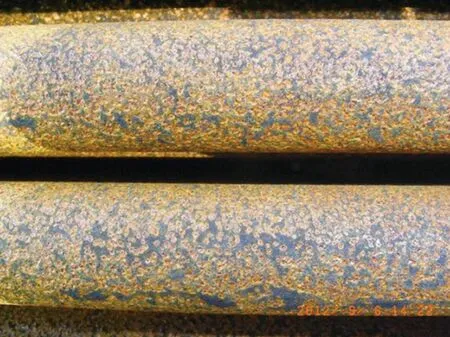

废催化剂罐的热催化剂入口接管(DN150)防腐油漆疏松、脱落,造成严重的外部腐蚀(见图8),接管表面布满深约1~2 mm的腐蚀坑,属于保温层下腐蚀。

图5 烟气水封罐内壁腐蚀坑

图6 燃料气汽化器内壁腐蚀坑

图7 外取热器人孔焊缝开裂

图8 废催化剂罐热催化剂入口接管腐蚀

3.2 分馏系统

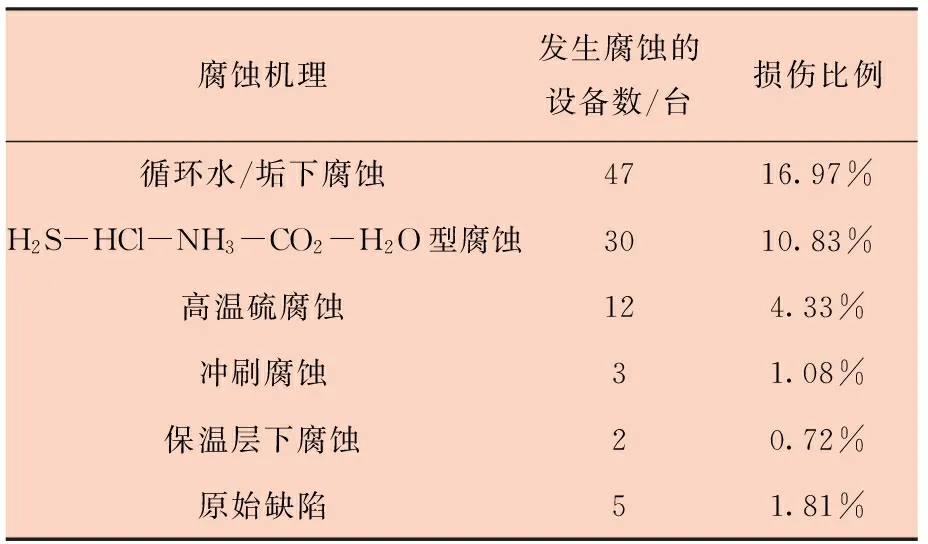

六套催化裂化装置的分馏系统共检查设备277台,包括塔器14台,换热器199台,空冷器38台,容器26台,发现的腐蚀有:分馏塔顶冷凝冷却系统及顶循环回流系统的H2S-HCl-NH3-CO2-H2O型腐蚀、油浆系统的高温硫腐蚀、催化剂的冲刷腐蚀、循环水/垢下腐蚀、保温层下腐蚀和原始缺陷等(见表6)。

3.2.1 循环水/垢下腐蚀

在检查的277台设备中,有47台设备发生循环水/垢下腐蚀,全部为换热器。对于采用循环水、冷却水、除氧水、采暖水和锅炉水等各类非新鲜水进行换热的换热器来说,循环水/垢下腐蚀已经成为一种非常普遍且严重的局部腐蚀。

表6 分馏系统腐蚀机理统计

值得注意的是厂四的分馏塔顶除氧水冷却器E201,管壳程均发生了循环水/垢下腐蚀(见图9和图10)。壳程介质是分馏塔顶油气,但是生产中塔顶注水,进入分馏塔顶油气,造成分馏塔顶除氧水冷却器壳程发生循环水/垢下腐蚀,管束外表面结垢严重。

图9 E201管束外壁腐蚀形貌

图10 E201管板腐蚀形貌

3.2.2 H2S-HCl-NH3-CO2-H2O型腐蚀体系

在检查的277台设备中,有30台设备发生H2S-HCl-NH3-CO2-H2O型腐蚀[7],包括分馏塔顶部、分馏塔顶油气换热器、分馏塔顶冷却器、顶循回流冷却器和封油罐等设备。

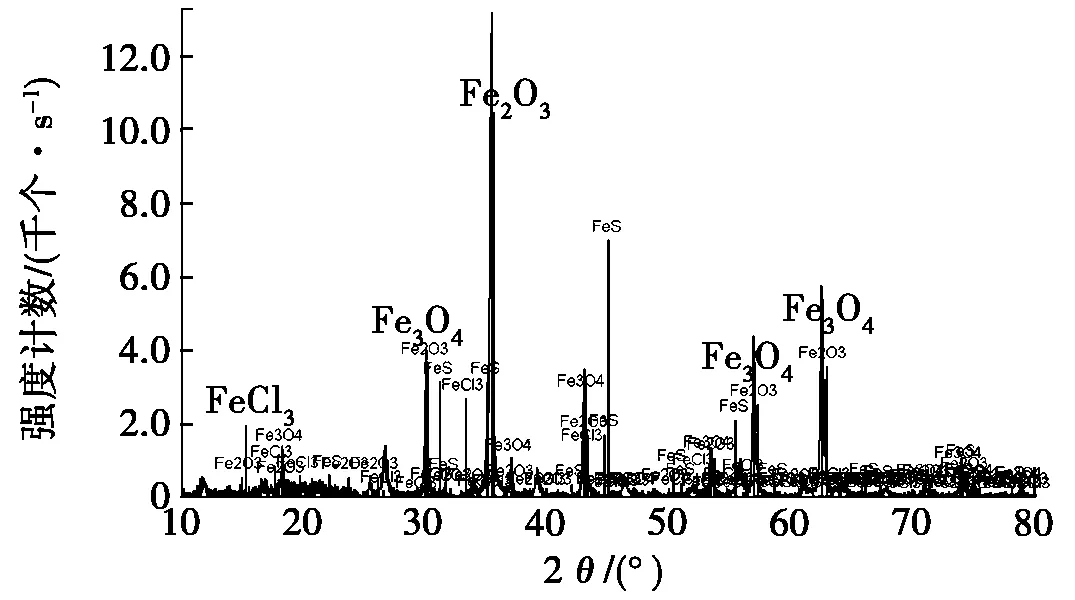

厂四分馏塔T201塔顶受液盘、降液板、回流管和溢流堰腐蚀穿孔(见图11和图12),对塔顶腐蚀产物进行X射线衍射(简称XRD)分析(见图13),结果显示:腐蚀产物主要是Fe2O3,FeCl3和FeCl2,还含有少量的FeS和Fe3O4,表明塔顶油气中含有氯和硫,符合H2S-HCl-NH3-CO2-H2O型腐蚀体系。

图11 T201溢流堰腐蚀穿孔

图12 T201回流管腐蚀穿孔

图13 T201塔顶腐蚀产物XRD分析

值得注意的是,厂五封油罐(介质:轻柴油;材质:Q235-A;操作温度:60 ℃)人孔及筒体内壁均出现腐蚀坑(见图14),深约1 mm。这主要是由于轻柴油中含有微量H2S和水,造成了酸性水腐蚀。

3.2.3 高温硫腐蚀

在检查的277台设备中,有12台设备发生高温硫腐蚀,包括分馏塔底部、轻柴油汽提塔、重柴油汽提塔、油浆换热器和二中段油换热器。

厂四轻柴油汽提塔T202上部第2层人孔受液盘腐蚀穿孔(见图15),对腐蚀产物进行XRD分析,结果显示腐蚀产物主要是Fe2O3和FeS,属于高温硫腐蚀。

图14 封油罐内壁腐蚀坑

图15 T202受液盘腐蚀穿孔

图16 T202受液盘腐蚀产物XRD分析

3.2.4 其他

3台油浆换热器,发现冲刷腐蚀,这主要是由油浆中的催化剂所导致的;

2台设备发现保温层下腐蚀(油浆蒸汽发生器汽包、原料油缓冲罐);

5台设备发现原始缺陷。

3.3 吸收稳定系统

六套催化裂化装置的吸收稳定系统共检查设备211台,包括塔器24台,换热器127台,空冷器21台,容器39台,发现的腐蚀有:H2S+HCN+H2O型腐蚀、循环水/垢下腐蚀、高温硫腐蚀和原始缺陷(详见表7)。

表7 吸收稳定系统腐蚀机理统计

3.3.1 循环水/垢下腐蚀

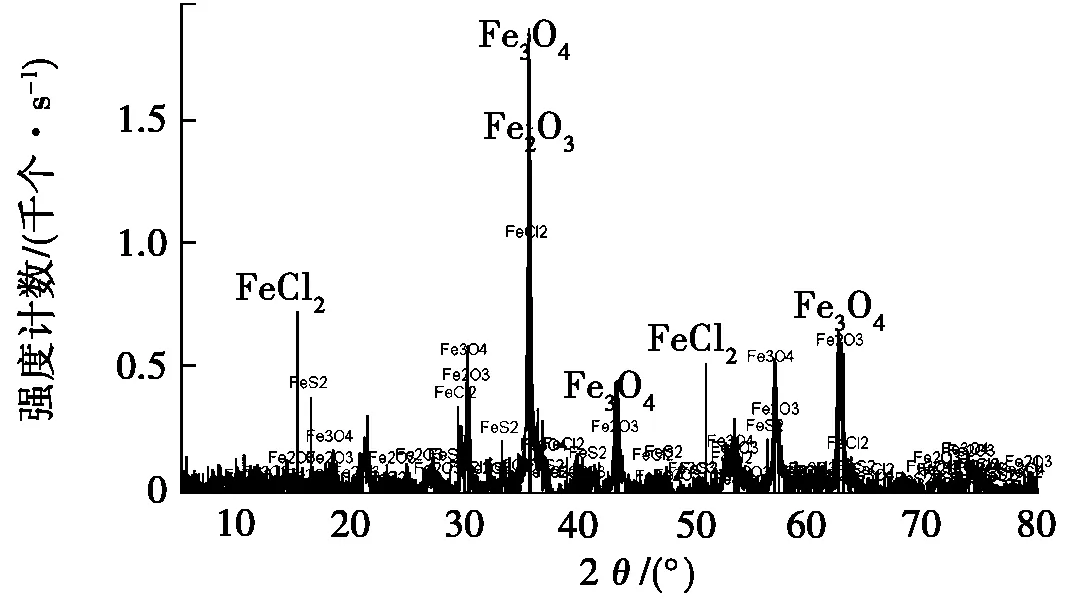

在检查的211台设备中,有38台设备发生循环水/垢下腐蚀[8],全部为换热器。与分馏系统循环水/垢下腐蚀类似,循环水/垢下腐蚀在吸收稳定系统采用水进行换热的换热器中也十分常见。厂四稳定塔顶油气冷凝器E312A管箱发生循环水/垢下腐蚀(见图17和图18),对隔板腐蚀产物进行XRD分析,结果显示:腐蚀产物主要是Fe3O4和Fe2O3,还含有少量的FeCl2和FeS2(见图19)。

图17 管口杂物

图18 管箱隔板腐蚀

图19 E312A腐蚀产物XRD分析图

3.3.2 H2S-HCN-H2O腐蚀体系

吸收稳定系统的腐蚀,主要是H2S-HCN-H2O型腐蚀[9]。催化原料油中的硫化物在裂化反应的温度条件下发生分解,生成H2S;原料油中的氮化物也发生裂解,转化成NH4和HCN,而吸收稳定系统的温度较低,有水存在,从而构成了H2S-HCN-H2O腐蚀体系。在检查的211台设备中,有29台设备发生H2S-HCN-H2O腐蚀体系,包括17台换热器、9台塔器和3台容器。

4台吸收塔、2台解吸塔、2台再吸收塔和1台稳定塔均出现了H2S-HCN-H2O型腐蚀,尤其是塔的中上部位置内壁及内构件。

厂五解吸塔进料换热器E305A(管程介质是稳定汽油,壳程介质是凝缩油)管箱内壁、管箱隔板和管束外壁均出现腐蚀坑(图20和图21),属于H2S-HCN-H2O腐蚀体系。

厂五粗汽油/冷水换热器E314管束外壁发现明显腐蚀坑(见图22),这是由于介质粗汽油中含有H2S和H2O,导致H2S-HCN-H2O腐蚀体系。厂三稳定塔顶冷凝冷却器E310壳体内壁发现黑色腐蚀产物(见图23),这可能是壳程介质液化气中含有的H2S与Fe发生反应生成FeS所致。

图20 E305A管箱隔板腐蚀坑

图21 E305A管束外壁腐蚀坑

图22 E314管束外壁腐蚀坑

图23 E310内壁黑色腐蚀产物

3.3.3 其他

厂二解吸塔底重沸器管箱内壁及隔板发现黑色腐蚀产物,管箱封头均匀减薄,管程介质轻柴油,操作温度161~209 ℃,属于高温硫腐蚀;

此外,还发现2台设备存在原始缺陷。

3.4 能量回收系统

理论上,能量回收系统的主要腐蚀有三种:高温烟气的冲刷腐蚀、烟气露点腐蚀以及氯离子造成的奥氏体不锈钢的应力腐蚀开裂。然而,六套催化裂化装置的能量回收系统共检查设备30台,且腐蚀调查手段仅限于宏观检查、测厚,并未发现以上三种腐蚀。发现的腐蚀有:2台中压锅炉出现内衬损伤,1台蒸汽分水器外壁出现保温层下腐蚀,1台锅炉余热回收换热器出现循环水/垢下腐蚀,1台冷凝水罐一个接管根部未焊透。

4 总 结

(1)六套催化裂化装置共检查设备577台,发现186台设备存在腐蚀,腐蚀比例为32.24%。按设备类型进行统计,反应器、塔器、锅炉、换热器和容器的腐蚀比例依次为: 91.67%,47.37%,40.00%,32.40%和14.41%;反应器发生冲刷腐蚀或内衬损伤的概率较大,导致反应器的腐蚀比例高达91.67%。按所处工段进行统计,反应再生系统、分馏系统、吸收稳定系统和能量回收系统的腐蚀比例依次为:52.54%,32.85%,27.96%和17.24%。

(2)反再系统发现的腐蚀主要有冲刷腐蚀、内衬损伤;分馏系统发现的腐蚀主要有:循环水/垢下腐蚀、H2S-HCl-NH3-CO2-H2O型腐蚀和高温硫腐蚀;吸收稳定系统发现的腐蚀主要有:循环水/垢下腐蚀、H2S+HCN+H2O型腐蚀;能量回收系统发现的腐蚀主要有:内衬损伤、循环水/垢下腐蚀。

[1] 任世科,留雪梅,侯 杰.基于风险的检验(RBI)技术在兰州石化公司重油催化裂化装置的应用[J].腐蚀与防护,2006,27(11):567-570.

[2] 王浩,王自军,董 涛.催化裂化装置腐蚀及原因探讨[J].石油化工腐蚀与防护,2015,32(4):36-39.

[3] 关晓珍,张广清.催化裂化系统设备腐蚀原因探讨[J].腐蚀与防护,2000,21(3):137-140.

[4] 关晓珍.催化再生系统腐蚀原因分析[J].腐蚀与防护,1998,19(4):179-181.

[5] 吴俊升,李晓刚,公铭扬,等.几种催化裂化催化剂的磨损机制与动力学[J].中国腐蚀与防护学报,2010,30(2):135-140.

[6] 赵连元,王楷,杨明明.催化裂化反再系统腐蚀影响分析[J].石油化工腐蚀与防护,2013,30(6):33-35.

[7] 关晓珍.催化分馏塔塔顶结盐原因浅析[J].腐蚀与防护,1999,20(1):31-33.

[8] 马红杰,张永利,赵敏.催化裂化水冷器管束泄漏分析及防护措施[J].腐蚀科学与防护技术,2012,24(6):530-532.

[9] 中国石化设备管理协会.石油化工装置设备腐蚀与防护手册[M].北京:中国石化出版社,2001:101-110.

(编辑 张向阳)

Corrosion Inspection and Analysis for FCC Unit

ChengWei,RenRiju,YangJun,ChenHao,GuHuashan,YuanWenbin

(NationalTechnicalResearchCenteronSafetyEngineeringofPressureVesselsandPipelines,HefeiGeneralMachineryResearchInstitute,Hefei230031,China)

The corrosions of 577 pieces of equipment in 6 FCC units were inspected and the inspection results were analyzed. According to the type of equipment, the corrosion rate of reactor, tower, boiler, heat exchanger and vessel is 91.67%, 47.37%, 40%, 32.40%, 14.41% respectively; According to the position of the system, the corrosion rate of the reaction & regeneration system, the fractionation system, the absorption stabilization system and the energy recovery system is 52.54%, 32.85%, 27.96%, 17.24%, respectively. The main corrosions of the fluid catalytic cracking unit are erosion corrosion, cooling water / under deposit corrosion, H2S+HCl+NH3+CO2+H2O corrosion, high-temperature sulfur corrosion, etc.

fluid catalytic cracking unit, corrosion inspection, corrosion analysis

2016-05-21;修改稿收到日期:2016-06-28。

程伟(1987-),硕士,2011年毕业于中国科学院理化技术研究所(北京),主要从事压力容器与管道的RBI评估工作。E-mail:chengwei4zhai601@163.com