软岩隧道锚变形破坏机理缩尺模型试验研究

周火明,李维树,王 帅,吴相超,王中豪

(长江科学院 a.重庆分院,重庆 400026; b.水利部岩土力学与工程重点实验室,武汉 430010)

软岩隧道锚变形破坏机理缩尺模型试验研究

周火明a,李维树a,王 帅b,吴相超a,王中豪a

(长江科学院 a.重庆分院,重庆 400026; b.水利部岩土力学与工程重点实验室,武汉 430010)

为了研究软岩中隧道锚变形破坏机理及破坏模式,通过对隧道锚现场1∶10缩尺模型进行超载破坏试验,对加载过程中锚体模型的外观变形、内观变形、钻孔测斜以及破坏裂缝进行分析,获得了锚体模型在推力作用下载荷-变形全过程曲线以及变形破坏特征,并结合数值模拟的超载试验结果进行了综合分析。研究成果表明:锚体模型变形破坏全过程类似于软岩载荷试验变形破坏3个阶段;锚塞体底部与岩体接触面部位受拉剪破坏形成破坏底边界,锚塞体上方岩体受锚塞体向上挤压形成纵向拉裂缝以及与锚塞体成约45°夹角的剪裂缝。隧道锚极限承载能力主要取决于锚塞体底界面以及上部岩体抗拉能力和抗剪能力。

隧道锚;缩尺模型试验;数值模拟;变形破坏机理; 破坏模式

1 研究背景

隧道式锚碇(简称隧道锚)相对重力式锚碇来说经济且环保,在大跨度悬索桥建设中越来越多地得到采用。对于隧道锚变形破坏机理研究,主要通过室内石膏模型试验、现场缩尺模型试验、数值模拟分析等手段进行。目前程鸿鑫和夏才初[1-2]等人对广东虎门大桥进行了现场缩尺模型试验研究,基于试验结果对锚碇系统的稳定性进行了研究;朱杰兵等[3]对四渡河特大悬索桥的现场缩尺模型试验结果进行了分析,得到了隧道锚碇的长期安全系数和瞬时承载力;董志宏等[4]用数值模拟对矮寨大桥隧道锚围岩稳定性进行了分析;胡波等[5-6]通过数值模拟进行了坝陵河特大岩锚悬索桥隧道锚破坏模式的研究。但由于种种原因,现场缩尺模型试验大多未能达到破坏,也就难以对隧道锚变形破坏机理和破坏模式进行更加深入的研究。本文针对软岩中隧道锚变形破坏机理问题,开展现场1∶10缩尺锚体模型的超载破坏试验和数值模拟分析,以期对软岩中隧道锚变形破坏机理及破坏模式获得更深入的认识。

2 缩尺模型试验及成果分析

2.1 缩尺模型试验

缩尺模型试验在某实桥现场实施(图1),现场缩尺锚体模型试验的地质条件与实桥锚碇基本一致,边界条件相似,试验在地表进行,岩体为天然含水状态。锚碇体基岩岩性为侏罗纪上统遂宁组(J3sn)紫红色泥岩,中等风化。岩层产状110°∠7°,发育2组陡倾角节理。锚碇体形状、模型尺寸以及埋深按实桥隧道锚碇1∶10比例缩小(图2)。锚碇由前锚室、锚碇体(锚室)、后锚室组成,锚碇体断面为城门洞形,前锚面尺寸1 m×1 m,后锚面尺寸为1.4 m×1.4 m。前锚室长度为1.8 m,锚碇体长度6 m,平均埋深约3.5 m。

图1 隧道锚1∶10缩尺模型试验现场Fig.1 Photo of 1∶10 scale tunnel-type anchorage model test

图2 锚体模型几何尺寸与埋深示意图Fig.2 Schematic diagram of tunnel-type anchorage model’s geometry size and buried depth

加载方式采用后推法,千斤顶加载,伺服控制,双锚推力1P与设计拉力方向一致,P的大小为2 160 kN。外观变形和内观变形分别采用光栅式传感器、多点位移计和钻孔倾斜仪等进行观测。

载荷试验按1P,2.25P,3.5P,4.75P,6P,7P,…,分级加载,加载至11.5P时破坏,此时压力能基本维持,但变形显著增大,锚体周围裂缝显著扩展,锚体模型达到破坏的极限。

2.2 外观变形分析

锚体模型外观变形包括前锚面沿推力方向变形和地表铅直方向上抬变形,测点布置见图3,外观测点变形与载荷关系全过程曲线见图4,其全过程变形破坏过程类似于软岩载荷试验。载荷7P前,荷载-变形曲线呈线性;7P后变形增大,至10P变形约增大1倍,进入屈服阶段;11.5P变形迅速增大,西锚最大变形超过48 mm(见图4(a)中箭头所指为最大变形),地表铅直方向上抬变形6.50~10.06 mm。

图3 变形测点布置示意图Fig.3 Arrangement of displacement measuring points

图4 外观各测点变形与载荷关系全过程曲线Fig.4 Load-deformation curves of surface measuring points

2.3 内观变形分析

锚体模型内观变形观测沿推力方向布置6个钻孔(zk1—zk6),埋设多点位移计观测深部岩体沿推力方向变形;在地表布置10个钻孔(zk7—zk16),观测深部岩体铅直方向变形;测斜钻孔观测点布置为2个(X1,X2)。钻孔布置及孔内多点位移计布置见图5所示。

图5 钻孔及多点位移计布置示意图Fig.5 Arrangement of multi-point borehole extensometers

图6 钻孔多点位移计测点绝对变形与荷载关系曲线Fig.6 Load-deformation curves of multi-point borehole extensometers

沿推力方向zk3,zk5钻孔以及铅直方向zk10钻孔测点绝对变形与荷载关系曲线见图6。图6(a)为zk3钻孔多点位移计测点变形与荷载关系曲线,反映锚碇体间隔岩体变形情况。1#测点反映表面岩体位移,2#测点反映深2 m处岩体位移、3#测点反映深5 m处岩体位移,可见锚体模型破坏时这3点岩体沿推力方向位移基本相同,均为15 mm左右,表明锚体模型破坏时锚碇体间岩体沿推力方向整体移动。

图6(b)为zk5钻孔多点位移计测点变形与荷载关系曲线,反映锚体模型右侧岩体变形情况。锚体模型破坏时,表面岩体位移沿推力方向的位移为5 mm(1#测点),深2 m处测点位移2 mm(2#测点)。受右锚碇体沿推力方向移动的带动,锚体模型右侧岩体仅锚体模型前端岩体产生沿推力方向的位移,且量值明显小于锚碇体间隔岩体(zk3钻孔)。

图6(c)为zk10钻孔多点位移计测点变形与荷载关系曲线。zk10钻孔位于锚碇体前部间隔岩体顶面, 1#测点为地表铅直向上位移,2#测点为靠近地表深1.8 m处铅直向上位移,两者铅直向上位移值基本相同,同为20 mm。而位于4.5 m深处的3#测点、以及位于6.5 m深处的4#测点位移都很小,表明锚碇体间隔岩体仅锚碇体底面以上岩体整体上抬。

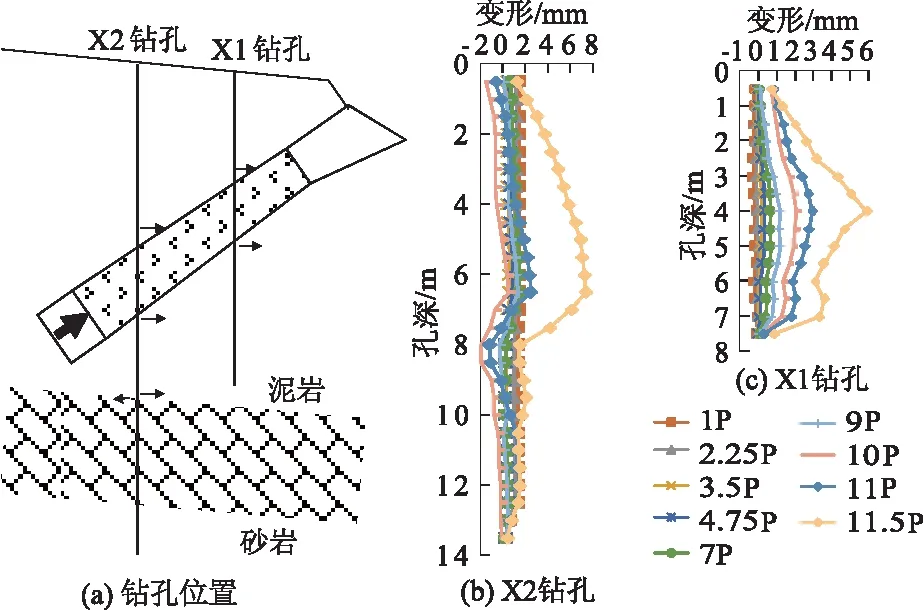

图7 钻孔测斜成果及解释Fig.7 Results and interpretations of borehole inclinometer

2.4 钻孔测斜成果分析

锚体模型试验的测斜钻孔部位如图5(a)中X1和X2孔所示。钻孔测斜成果见图7,可见随着荷载的增大,水平错动变形增加。到 7P荷载时,X1孔在4 m深度处、X2孔在6.5 m深度处出现明显错动,到9P时,水平错动变形明显增大。错动部位对应

于锚碇体底面与岩体接触面,表明锚体模型破坏时锚碇体底面以上部分整体沿推力方向移动,与多点位移计观测成果一致。

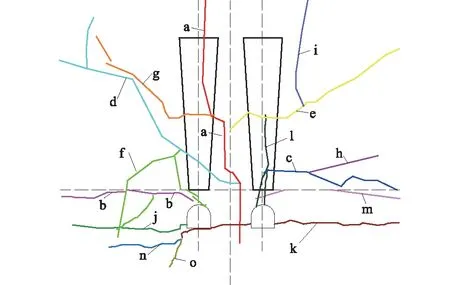

2.5 破坏特征分析

锚体模型超载试验加载至11.5P时达到极限破坏,破坏后裂缝描述见图8。超载试验过程中,当荷载施加至10P时,观察到锚体模型顶面中后部出现纵向裂缝a,并逐渐向前延伸至前锚面;11.5P时纵向裂缝a贯通,随后出现裂缝b和c, 11.5P荷载稳定约1 h期间,顶表面出现斜向裂缝d,e,g,并不断延伸,稳定荷载约2 h时,锚塞体底面出现横向裂缝j,k,顶面出现另一条纵向裂缝i,l。破坏后,进行重复试验时,裂缝m,n,o出现,且所有裂缝延伸同时裂缝宽度不断增大,其中,裂缝a, b, d, i, e延伸至描述范围以外, 所有裂缝宽度从1 mm增大至约5 mm。

图8 缩尺模型试验破坏过程裂缝描述Fig.8 Description of cracks during scaled destructive model test of tunnel-type anchorage

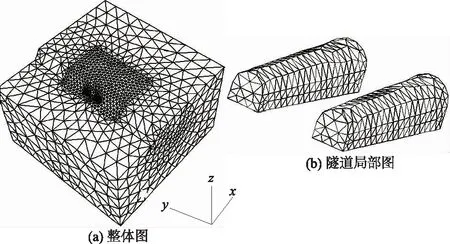

3 数值模拟分析

采用FLAC3D软件对1∶10缩尺模型锚试验加载过程进行数值模拟分析。根据锚体模型实际形态以及中风化泥岩地层,建立x轴向、y轴向、z轴向分别为30,20,20 m的三维分析模型(图9)。对于靠近锚体模型附近岩体,采用较密集的单元。计算区域共划分单元92 764个,节点16 943个。

锚体模型周围岩体采用摩尔-库伦弹塑性本构模型,锚碇体混凝土材料采用线弹性本构模型。岩体变形模量、内聚力、内摩擦角、抗拉强度参数列如表1。

图9 缩尺模型隧道锚计算模型Fig.9 Numerical calculation model of scaled tunnel-type anchorage

材料重度/(kN·m-3)变形模量E/GPa泊松比μ内聚力c/MPa内摩擦角φ/(°)抗拉强度Rt/MPa锚碇围岩体23.001.400.330.1731.000.10锚碇混凝土27.0030.000.20———

对计算模型按现场缩尺模型试验中的超载试验所施加荷载进行数值模拟,得到外观位移测点的数值模拟结果与现场实测位移-荷载曲线对比图(图10),可见两者变形趋势一致,变形量值基本相同。

图10 外观位移测点实测变形-荷载曲线与计算结果对比Fig.10 Comparison of load-deformation curves between measured results and calculation results

表2为不同载荷下锚体模型沿锚碇体竖切面和横切面塑性区分布。7P前,锚碇体周围岩体很少出现塑性区;到7P时,锚碇体底面以及锚体模型上部岩体开始出现局部塑性区。随载荷增加,塑性区不断增大;到11.5P时,锚体模型上部岩体塑性区贯通并延伸至地表。数值模拟分析得到的塑性区分布与缩尺模型试验变形观测以及裂缝扩展过程基本一致。

以达到极限拉应变定义拉裂缝,得到锚体模型超载破坏后地表裂缝模拟结果,如图11所示,数值模拟分析结果与缩尺模型试验破坏后锚体模型裂缝描述很相似(图8)。

表2 不同荷载下锚体模型铅直剖面和斜切面塑性区

注:n表示新状态;p表示过去的状态。

图11 锚体模型超载破坏后地表裂缝模拟结果Fig.11 Simulation result of surface cracks after tunnel-type anchorage destruction under overload

4 隧道锚变形破坏机理综合分析

结合锚体模型超载试验成果以及相应数值模拟分析成果,对软岩隧道锚的变形破坏机理和破坏模式综合分析如下:

(1) 关于锚体模型变形破坏机理。锚体模型超载试验变形破坏全过程与软岩载荷试验极为相似。锚碇体受到后锚面推力作用后,锚碇体带动周围岩体产生沿推力方向和铅直向上的变形。7P荷载之前,围岩基本上处于线弹性工作状态,围岩的荷载-变形关系曲线基本呈线性关系;7P之后,锚碇体底面以及锚体模型上部岩体出现局部塑性区,变形开始增大,随荷载增加,塑性区不断发展,变形不断增大;至10P时,锚塞体上部岩体塑性区贯通,并延伸至地表,开始出现破坏裂缝;至11.5P时,锚碇体上部岩体斜向裂缝、锚碇体底面错动裂缝相继贯通,岩体变形迅速增大,锚体模型周围岩体完全破坏。

(2) 关于锚体模型破坏模式。无论是钻孔多点位移计岩体内观变形观测成果,还是钻孔测斜观测岩体水平向错动观测成果和锚体模型超载试验数值模拟分析成果,都表明锚体模型在超载作用后,锚碇体底部与岩体接触面部位发生拉剪破坏,沿底部接触面形成贯通裂缝,该裂缝即为锚体模型超载破坏的底边界。对于锚体模型上部岩体,一方面受锚碇体向上挤压形成纵向拉裂缝,如图8中的裂缝a和图11所示的纵向裂缝;另一方面受锚塞体向上挤压作用分别在前后形成与锚塞体呈大约45°夹角的剪裂缝,如图8中的裂缝d,e,g和图11所示的斜向裂缝。

5 结 论

(1) 通过软岩中1∶10隧道锚缩尺模型超载破坏试验,获得了锚体模型在推力作用下荷载-变形全过程曲线及锚体模型岩体破坏特征。锚体模型超载试验过程中岩体外观变形、内观变形、钻孔测斜等多种手段观测成果以及锚体模型破坏特征描述与数值模拟分析成果能够相互印证。锚体模型超载试验变形破坏全过程类似于软岩载荷试验变形破坏3阶段。

(2) 软岩隧道锚的变形破坏机理和破坏模式可简要概括为:在超载作用下,锚碇体底部与岩体接触面部位受拉剪破坏形成破坏底边界,锚碇体底面以上部分沿此破坏面整体沿推力方向移动;锚体模型上部岩体受锚碇体向上挤压形成纵向拉裂缝以及与锚碇体成约45°夹角的剪裂缝。隧道锚极限承载能力主要取决于锚碇体底界面以及锚碇体上方岩体抗拉和抗剪能力。

(3) 本文研究对象为软岩中隧道锚,与灰岩中隧道锚变形破坏机理和破坏模式相比,可能存在不同之处,需做进一步研究和比较分析。

[1] 夏才初,程鸿鑫,李荣强.广东虎门大桥东锚碇现场结构模型试验研究[J]. 岩石力学与工程学报,1997,16(6):571-576.

[2] 程鸿鑫,夏才初,李荣强.广东虎门大桥东锚碇岩体稳定性分析[J].同济大学学报(自然科学版),1995,23(3):338-342.

[3] 朱杰兵,邬爱清,黄正加,等.四渡河特大悬索桥隧道锚模型拔拉试验研究[J].长江科学院院报,2006,23(4):51-55.

[4] 董志宏,张奇华,丁秀丽,等.矮寨悬索桥隧道锚锭稳定性数值分析[J].长江科学院院报,2005,22(6):54-58.

[5] 胡 波,曾钱帮,饶 旦,等.锚碇围岩系统在拉剪复合应力条件下的变形规律及破坏机理研究——以坝陵河特大岩锚悬索桥为例[J].岩石力学与工程学报,2007,26(4):712-719.

[6] 胡 波,曾钱帮,彭运动,等.隧道锚锭围岩稳定分析及破坏模式研究[J].中国科学院研究生院学报,2008,25(4):487-492.

(编辑:姜小兰)

Scale Model Test on the Deformation and Failure Mechanism ofTunnel-type Anchorage Surrounded by Soft Rock

ZHOU Huo-ming1, LI Wei-shu1, WANG Shuai2, WU Xiang-chao1, WANG Zhong-hao1

(1.Chongqing Branch of Yangtze River Scientific Research Institute, Chongqing 400026, China; 2. Key Laboratory of Geotechnical Mechanics and Engineering of Ministry of Water Resources, Yangtze River Scientific Research Institute, Wuhan 430010, China)

To study the failure mechanism and failure mode of tunnel-type anchorage at soft rocks, overloading failure test was conducted through 1∶10 scale field model of tunnel-type anchorage. The surface deformation and internal deformation, the results of borehole inclinometers and the cracks of tunnel-type anchorage model in the overloading process were analyzed. The deformation-load curve and the characteristics of deformation failure of tunnel-type anchorage model under thrust were obtained. Furthermore, the results were comprehensively analyzed in association with numerical simulation results. Research results showed that: similar with the deformation failure of soft rock under loading test, the whole process of the deformation failure of tunnel-type anchorage model experienced three stages. Destructive bottom boundary was formed by tension-shear between the bottom of anchorage and contact area of rocks. Due to upward extrusion, longitudinal tensile cracks of rocks above the anchorage and shear fractures with angle of about 45 degrees to the anchorage were formed. The ultimate bearing capacity of tunnel-type anchorage is mainly decided by the tensile capacity and shear capacity of rocks on the bottom boundary and top of the anchorage.

tunnel-type anchorage;scaled model test;numerica1 simulation;deformation and failure mechanism; failure mode

2015-10-08 ;

2016-01-16

周火明(1963-),男,湖北新洲人,教授级高级工程师,硕士,主要从事岩石力学特性试验研究方面的工作,(电话)027-82820726(电子信箱)1152259016 @qq.com。

10.11988/ckyyb.20150832

2016,33(10):67-71

U443.24

A

1001-5485(2016)10-0067-05