静电纺丝法制备PLA/CNCs纳米复合薄膜及其性能研究*

刘国相,宦思琪,韩广萍,程万里,李 超

(东北林业大学 材料科学与工程学院,生物质材料科学与技术教育部重点实验室,哈尔滨 150040)

静电纺丝法制备PLA/CNCs纳米复合薄膜及其性能研究*

刘国相,宦思琪,韩广萍,程万里,李 超

(东北林业大学 材料科学与工程学院,生物质材料科学与技术教育部重点实验室,哈尔滨 150040)

采用静电纺丝法成功将纳米纤维素晶体(CNCs)植入聚乳酸(PLA)基体中,制备出网状结构的绿色纳米复合材料,并探讨了PLA/CNCs薄膜的微观形貌、结晶度、热学性能和机械性能随CNCs添加量的变化趋势。结果表明,随着CNCs添加量的增加,静电纺PLA/CNCs纳米复合材料薄膜珠状纤维减少,纤维直径增大;纳米复合纤维薄膜的结晶度提高了87.9%;纳米复合纤维薄膜的最大热解温度由369.36 ℃提升到380.02 ℃;纳米复合纤维的拉伸性能随CNCs添加量的增加而显著提高,CNCs添加量为11%(质量分数)时得到的最大拉伸力和拉伸强度最大分别为3.76 N和4.58 MPa,与纯PLA薄膜相比分别提高了289%和159%。

静电纺丝;聚乳酸;纳米纤维素晶体;纤维形貌;理化性能

0 引 言

纳米纤维素晶体(CNCs)是最有前景的纳米复合材料增强相之一,因其具有优良的机械性能、易化学改性、高长径比、低密度、低能耗、可再生、可生物降解性、良好的生物相容性等特点而引起广泛的关注[1-2]。近年,静电纺丝工艺在加工CNCs增强复合材料方面的应用被逐渐推广,此法可制备出直径从几微米至小于100 nm的连续一维纤维[3]。由于CNCs在高压静电场下能整齐排列[4],所以静电纺丝过程有利于CNCs沿纤维轴取向排列,从而使纳米复合纤维的轴向强度明显增强[5]。

在众多可降解的聚酯类聚合物中,聚乳酸(PLA)是由可再生资源如玉米、小麦、马铃薯等衍生的可再生植物降解的热塑性聚酯,被认为是最具有应用前景的可降解材料之一[9]。近几十年来人们对PLA进行了广泛的研究,由于其在生物体中具有生物吸收性和生物相容的特性,因此在生物医药和组织工程领域被广泛应用[6-7]。PLA尤其具有易加工、灵活的机械强度、特定的生物学性质和降解速率可控等特点,可以克服传统骨和软骨生长支架的脆性和加工困难的局限性[8]。

通过静电纺丝技术已经成功将PLA制备成微米或纳米级纤维,并在生物医学及其相关领域应用[10]。然而,由于单纺PLA纤维的机械和热稳定性能较差,限制了其在很多领域的应用,而增强PLA微米或纳米纤维的有效途径之一就是加入纳米填料[11]。近年来的研究表明,将CNCs作为PLA/CNCs纳米复合纤维的增强相,其热稳定性可以得到显著的改善[12]。虽然现阶段关于静电纺PLA的相关研究已有一些,但将CNCs植入PLA中制备出纳米复合纤维并探索其性能的研究甚少。因此,本文以PLA为聚合物基体,将不同含量的CNCs加入PLA溶液中,制备出不同CNCs添加量的PLA/CNCs纳米复合纤维薄膜,并对其形貌、热稳定性和机械性能等进行了表征,为静电纺PLA/CNCs纳米复合材料的后续研究奠定了基础。

1 实 验

1.1 实验材料

实验用聚乳酸颗粒(PLA,左旋,Mw=2.7×105)由美国Nature Works公司生产;微晶纤维素(KY100S MCC,含水率为75%)由日本大赛璐公司提供;二甲基甲酰胺(DMF,沸点为152.8 ℃)、氯仿(CHCl3,沸点为61 ℃)、98%浓硫酸均由阿拉丁试剂公司购入。以上试剂均为分析纯,使用前未经进一步加工。

1.2 实验设备与仪器

SS型静电纺丝装置,北京永康乐业科技发展有限公司;Scientz-13N型真空冷冻干燥机,宁波新芝生物科技股份有限公司;JY99-ⅡDN超声波细胞粉碎机,宁波新芝生物科技股份有限公司;SNB-1型旋转粘度计,上海恒平科学仪器有限公司;JK 98B型表面张力仪,上海中晨数字技术设备有限公司;DDSJ-318型电导率仪,上海仪电科学仪器股份有限公司;Hitachi-7650型透射电子显微镜(TEM),日本日立公司;QUANTA-200型扫描电子显微镜(SEM),美国FEI公司;NICOLET 6700型红外光谱分析仪(FT-IR),美国Thermal Fisher Scientific公司;TGA-209型热重分析仪(TGA),德国耐驰公司;3365型拉伸仪,美国Instron公司。

1.3 实验方法

1.3.1 纳米纤维素晶体制备

将MCC放入64%(质量分数)浓硫酸中,在45 ℃水浴中水解1 h,得到淡黄色反应液,加入20倍去离子水进行稀释并降温,以终止水解反应。将所得液体置入4 ℃冰箱中静置24 h,收集沉降的CNCs,并将悬浮液用12 000 r/min离心处理,分离悬浮液中的CNCs后用蒸馏水清洗,再将混合液离心,重复3次,沉淀物与蒸馏水混合后放入透析袋数日,直至pH值呈中性。将所得液体进行冷冻干燥,即得CNCs晶体[13-14]。

1.3.2 电纺液的制备

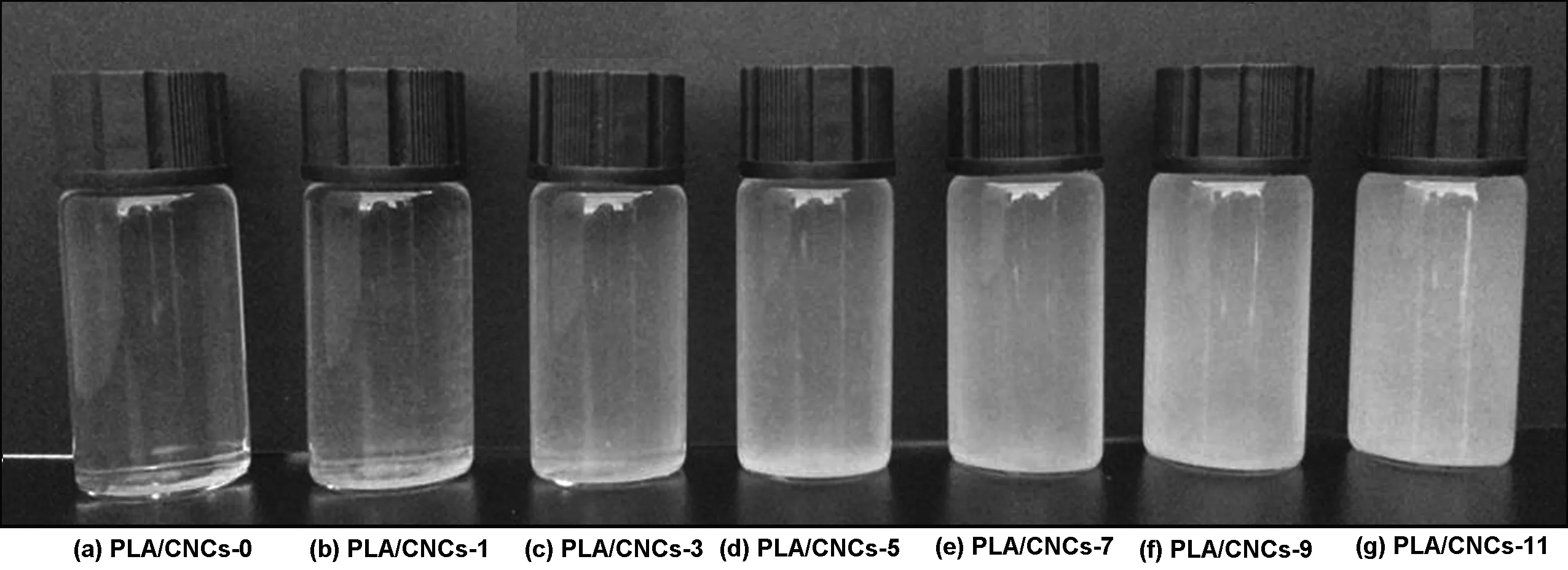

将等量的PLA颗粒加入CHCl3和DMF的混合溶剂中,溶剂比例为3∶1。混合物在65 ℃的水浴中磁力搅拌2 h,配置成浓度为8%(质量浓度)的溶液7组。将上述溶液冷却后加入一定量的CNCs晶体,超声20 min,直至生成均匀透明溶液。CNCs的添加量为PLA质量的0,1%,3%,5%,7%,9%和11%(质量分数)。制得样品标记为PLA/CNCs-x,其中x为CNCs的添加量。图1为不同CNCs添加量的电纺液,电纺液随CNCs添加量增多而逐渐浑浊。

图1 不同CNCs添加量的电纺液

1.3.3 静电纺PLA/CNCs薄膜制备

将电纺液装于注射器中,加于针头的正高压为16 kV,推柱速率为1 mm/min;采用滚筒收集极,转速为80 r/min,在滚筒表面贴1层铝箔(长约240 mm,宽约为150 mm),方便收集所得到的电纺纤维膜以进行表征;电纺箱内温度和湿度保持恒定,分别为25 ℃和22%。

1.3.4 测试与表征

(1) 形貌表征

将CNCs稀释至0.1%(质量分数)左右,用磷钨酸对其染色后迅速沉积到碳网上,干燥10 min后使用TEM观察CNCs的微观形貌。采用Nanometer软件对TEM所得到的CNCs粒子尺寸进行测量,并计算平均长径比和直径;使用SEM对PLA/CNCs纳米复合纤维的微观形貌进行观察,观察前对样品进行喷金镀膜以避免电子累积。通过Nanomeasure软件对纤维直径进行测量,每个样品随机测量100根纤维的平均直径。

(2) 电纺液基本性能测试

使用电导率仪、旋转粘度仪和表面张力仪于室温下测量电纺液的基本性质,即电导率、粘度和表面张力。

(3) 电纺膜性能表征

采用XRD表征PLA/CNCs电纺纤维膜的结晶度,扫描范围在5~40°,扫描速率为4°/min;采用FT-IR表征PLA/CNCs电纺纤维膜的化学组成,波长范围在4 000~650 cm-1之间;采用TGA表征静电纺PLA/CNCs薄膜热学性能,5~10 mg样品在氮气的环境下以10 ℃/min的速率从室温加热到600 ℃,得到TG和DTG曲线;使用万能力学试验机测试纤维薄膜的机械性能,将纺丝膜裁剪成15 mm×5 mm的矩形带状样品,在相对湿度为30%的室温下,以拉伸速率为10 mm/min进行测试,每种纤维薄膜重复测量3次,测试结果为3次实验的算术平均值。

ITO纳米棒的形貌的分析用日本日立公司S-4800高分辨场发射扫描电镜,其能谱分析用Philips公司TecnalG2 20型透射电子显微镜,在乙醇介质中超声分散20 min后,在铜网碳膜上进行测定分析。样品物象和结构分析采用北科大仪器厂XD98型X射线衍射仪,CuKα辐射,波长为1.54056×10-4μm分析。FT-IR光谱由美国Nicolet傅立叶-红外(FT-IR)光谱仪(Nexus)分析测定。

2 结果与讨论

2.1 CNCs形貌

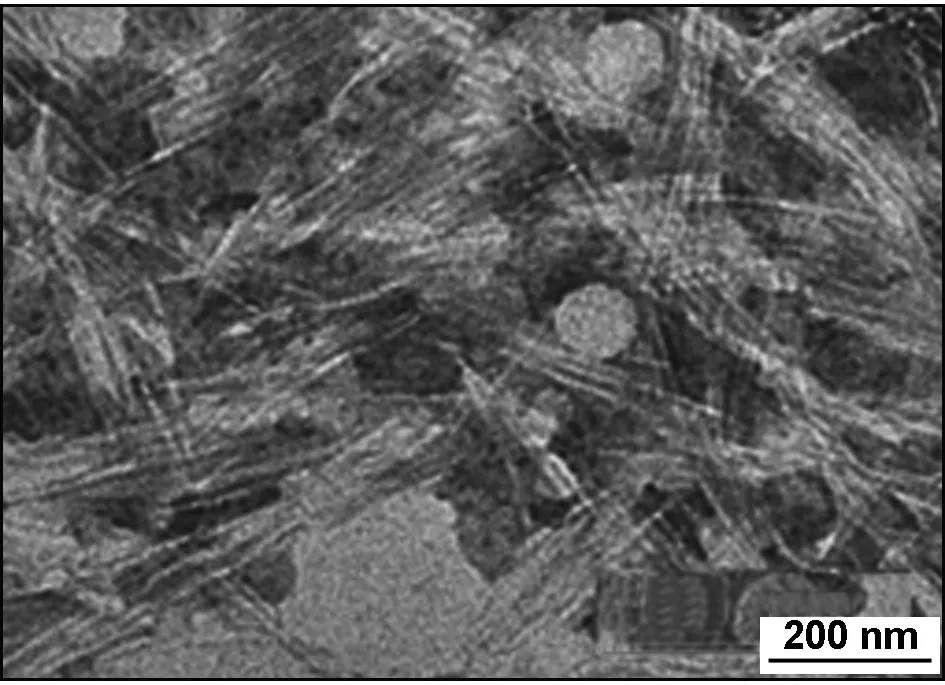

硫酸水解法制备CNCs是较为简便且获得产物长径比较均匀的方法之一,水解产物CNCs如图2所示。从图2可明显看出,获得的CNCs呈束状紧密排列在一起,单根长约为200 nm,直径约2 nm,长径比为约为100。

图2 CNCs的透射电子显微照片

Fig 2 TEM photograph of CNCs

2.2 静电纺PLA/CNCs纳米纤维形貌

静电纺丝过程中,电纺参数对得到的纳米纤维形貌具有显著的影响。其中,不同电纺液组成而具有的不同粘度、表面张力和电导率对纤维形貌起着决定性作用[15]。表1列出了电纺液的基本特性。粘度和电导率均随CNCs添加量的增多而显著增大,分别从202.5 mPa·s和0.483 F/m增加到312.2 mPa·s和2.241 F/m,表面张力的增大趋势较弱,由29.455 mN/m缓慢增加到了32.365 mN/m。电导率的变化主要是由于硫酸水解过程中,CNCs表面的部分—OH被置换为硫酸酯,从而使CNCs表面带负电。因此,当CNCs加入到溶液中,混合液的整体电导率就随CNCs的增加而显著增大。PLA分子链末端带有—OH,与同为极性分子链的CNCs共混后,界面相容性较好,二者分子链紧密缠绕链接,使溶液的粘度随CNCs的增加而增大。

表1 电纺液的性质

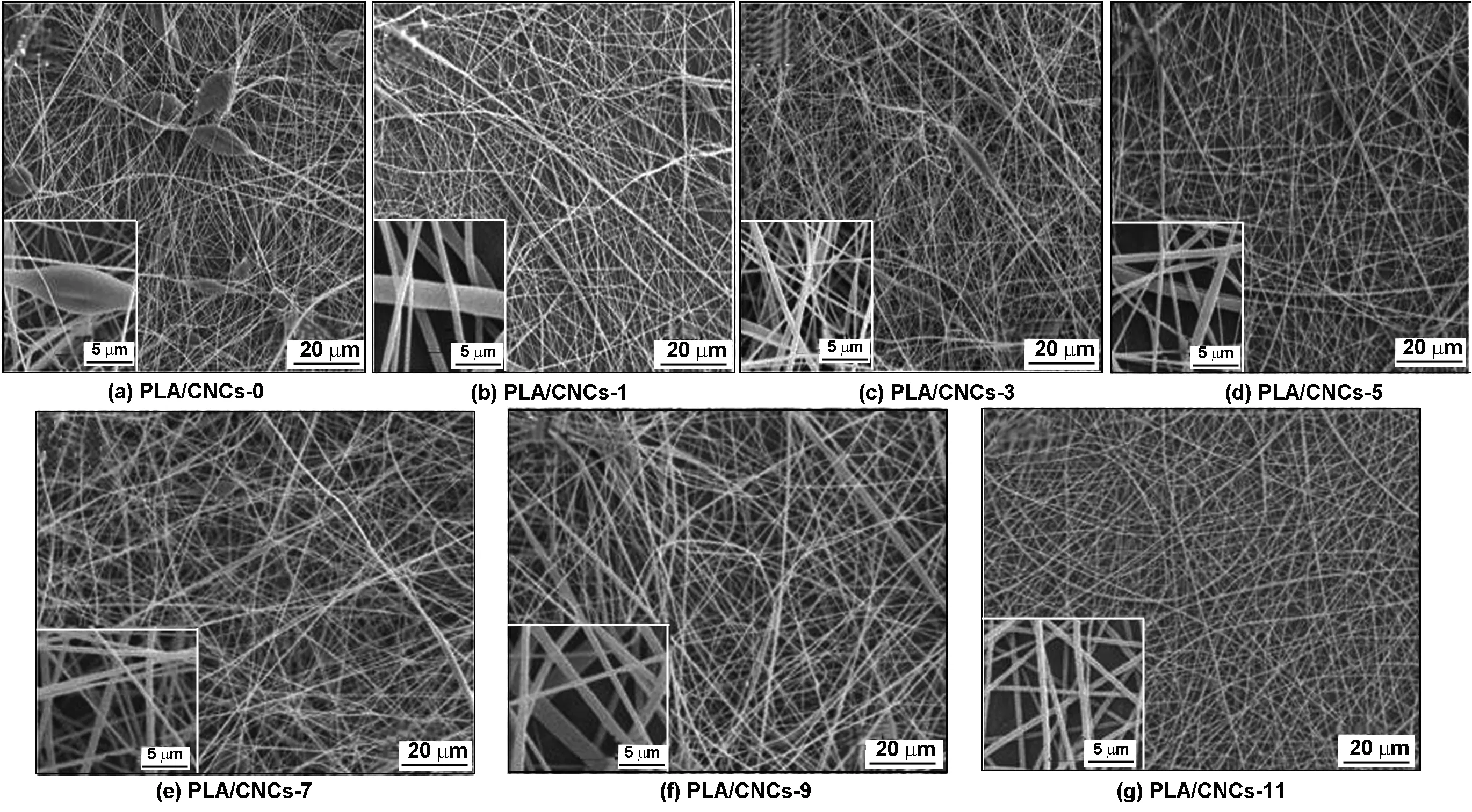

图3为静电纺PLA/CNCs纳米复合纤维形貌;图4为计算所得平均纤维直径及串珠长径比变化曲线。

图3 静电纺纳米复合纤维扫描电子显微照片

从图3可明显看出,未加CNCs时(图3(a)),电纺纤维为珠线结构,纤维平均直径和珠结构长径比分别为297 nm和4.46(如图4);随着CNCs添加量的逐渐增多(图3(b)~(f)),珠结构比例进一步减少,纤维直径分布不均且由354 nm增大到464 nm,串珠长径比也由5.97增大到6.65;当CNCs添加量为11%(质量分数)时,珠结构消失,生成分布均匀的无珠纤维结构,

纤维直径减小至360 nm。珠结构的形成主要是由于电纺液较低的粘度和电导率所致(如表1),低粘弹力和低电场力使液体射流无法实现足够拉伸,最终以珠线形式沉积在收集极上;而液体射流所受粘弹力和电场力随CNCs增多而显著增大,射流所受粘弹力、电场力和表面张力逐渐达到平衡,充分拉伸最终形成无珠细纤维。

图4 平均纤维直径及串珠长径比变化曲线

Fig 4 Average diameter and aspect ratio of electrospun PLA/CNCs nanofibrous films

2.3 静电纺PLA/CNCs纳米纤维膜的结晶特性和化学组成

电纺薄膜的WXRD曲线如图5(a)所示。结果显示,纯PLA纤维膜的结晶度低至30.5%,随着CNCs的逐渐增加,静电纺纳米复合材料的结晶度由34.6%(PLA/CNC-1)显著增大到57.3%(PLA/CNC-11),11%(质量分数)CNCs添加量的纳米复合材料较纯PLA的结晶度提高了87.9%。酸水解所获得的CNCs具有较高的结晶度(约为88%)[16],高结晶度CNCs粒子的加入显著增强了纳米复合材料的结晶程度。

图5 静电纺纯PLA和PLA/CNCs纳米纤维薄膜的WXRD曲线和FT-IR图谱

Fig 5 WXRD patterns and FT-IR spectra of electrospun pure PLA and PLA/CNCs nanofibrous films

2.4 静电纺PLA/CNCs纳米纤维膜的热学特性

图6(a)和(b)分别为静电纺PLA/CNCs纳米复合纤维薄膜热重和热失重分析曲线。其中,起始降解温度(Tonset)和最大热分解温度(Tmax)总结于表2中。

图6 静电纺纯PLA和PLA/CNCs膜TG和DTG曲线

Fig 6 TG and DTG curves of the electrospun pure PLA and PLA/CNCs films

表2 静电纺PLA/CNCs纳米复合纤维薄膜的TGA和DTG分析

Table 2 Summary of TGA and DTG curves of electropsun PLA/CNCs composite fibrous mats

试样起始降解温度/℃最大降解温度/℃PLA/CNCs-0344.63369.36PLA/CNCs-1348.92371.94PLA/CNCs-3349.99373.91PLA/CNCs-5352.59376.33PLA/CNCs-7357.62376.94PLA/CNCs-9357.97377.24PLA/CNCs-11358.49380.02

从图6(a)可明显看出,静电纺纯PLA及PLA/CNCs(CNCs<9%(质量分数))纳米复合材料表现为一步热降解,电纺纳米复合材料的Tmax随CNC添加量的增加显著增大(如图6(b))。纯PLA的Tonset和Tmax分别是344.63和369.36 ℃,随着CNCs添加量逐渐增多,静电纺纳米复合材料的Tonset和Tmax分别由348.92和371.94 ℃(PLA/CNCs-1)增大到358.49和380.02 ℃(PLA/CNCs-11)。综合图6及表2,说明电纺PLA/CNCs纳米复合材料的热稳定性能随CNCs添加量的增加而逐渐增强,这是由于静电纺复合材料的结晶度随CNCs的增加而逐渐增大(见2.3),从而使得其热稳定性进一步增强。

2.5 静电纺PLA/CNCs纳米纤维膜的机械性能

图7为静电纺纳米复合纤维薄膜的最大拉伸力和抗拉强度的变化规律图。从图7可以看出,静电纺PLA薄膜的最大拉伸力和抗拉强度分别为1.02 N和1.77 MPa。加入CNCs后,纳米复合纤维薄膜的最大拉伸力和抗拉强度显著提高。当CNCs添加量为11%(质量分数)时,其最大拉伸力和抗拉强度最大,分别为3.76 N和4.58 MPa,与纯PLA薄膜相比分别提高了289%和159%。这是因为CNCs添加量为11%(质量分数)时,形貌为均匀的无珠纤维结构,使得纤维之间更为紧密,增强了纤维间的作用力,因而提高了最大拉伸力和抗拉强度。同时,由于CNCs的加入,增大了复合材料的结晶度(如2.3),使其强度相应增大。因此,随着CNCs添加量的增多,最大拉伸力和抗拉强度也随之增大,这是纤维形貌和结晶度共同作用的结果。

图7 静电纺PLA/CNCs纳米复合薄膜的机械性能

Fig 7 Mechanical properties of electrospun PLA/CNCs nanocomposite

3 结 论

制备了不同CNCs添加量的静电纺PLA/CNCs纳米复合纤维。随CNCs添加量增多,所制得纳米复合纤维的珠状纤维逐渐减少且纤维直径有所增大。PLA/CNCs纤维薄膜的结晶度、热分解温度和拉伸强度都随CNCs的增多而提高。当CNCs添加量为11%(质量分数)时,静电纺PLA/CNCs纳米纤维膜的结晶度比纯静电纺PLA薄膜提高了87.9%;抗拉强度最高可达4.58 MPa,与纯PLA薄膜相比提高了159%。制得PLA/CNCs纳米复合薄膜,不仅热学性能提高,结晶性较好,且拉伸强度高。研究结果为以PLA为基体的静电纺纳米复合材料纤维薄膜的进一步研究提供了一定的理论依据和更为广阔的应用领域。

[1] Azizi Samir M A S, Alloin F, Dufresne A. Review of recent research into cellulosic whiskers, their properties and their application in nanocomposite field[J]. Biomacromolecules, 2005, 6(2): 612-626.

[2] Habibi Y, Lucia L A, Rojas O J. Cellulose nanocrystals: chemistry, self-assembly and applications[J]. Chemical Reviews, 2010, 110(6): 3479-3500.

[3] Eichhorn S J. Cellulose nanowhiskers: promising materials for advanced applications[J]. Soft Matter, 2011, 7(2): 303-315.

[4] Habibi Y, Heim T, Douillard R. AC electric field-assisted assembly and alignment of cellulose nanocrystals[J]. Journal of Polymer Science Part B: Polymer Physics, 2008, 46(14): 1430-1436.

[5] Dong H, Strawhecker K E, Snyder J F, et al. Cellulose nanocrystals as a reinforcing material for electrospun poly (methyl methacrylate) fibers: formation, properties and nanomechanical characterization[J]. Carbohydrate Polymers, 2012, 87(4): 2488-2495.

[6] Gupta B, Revagade N, Hilborn J. Poly (lactic acid) fiber: an overview[J]. Progress in Polymer Science, 2007, 32(4): 455-482.

[7] Rasal R M, Janorkar A V, Hirt D E. Poly (lactic acid) modifications[J]. Progress in Polymer Science, 2010, 35(3): 338-356.

[8] Wei G, Ma P X. Structure and properties of nano-hydroxyapatite/polymer composite scaffolds for bone tissue engineering[J]. Biomaterials, 2004, 25(19): 4749-4757.

[9] You Y, Lee S W, Youk J H, et al. In vitro degradation behaviour of non-porous ultra-fine poly (glycolic acid)/poly (L-lactic acid) fibres and porous ultra-fine poly (glycolic acid) fibres[J]. Polymer Degradation and Stability, 2005, 90(3): 441-448.

[10] Gupta B, Revagade N, Hilborn J. Poly (lactic acid) fiber: an overview[J]. Progress in Polymer Science, 2007, 32(4): 455-482.

[11] Chen B K, Shen C H, Chen S C, et al. Ductile PLA modified with methacryloyloxyalkyl isocyanate improves mechanical properties[J]. Polymer, 2010, 51(21): 4667-4672.

[12] Xiang C, Joo Y L, Frey M W. Nanocomposite fibers electrospun from poly (lactic acid)/cellulose nanocrystals[J]. Journal of Biobased Materials and Bioenergy, 2009, 3(2): 147-155.

[13] Huan S, Bai L, Liu G, et al. Electrospun nanofibrous composites of polystyrene and cellulose nanocrystals: manufacture and characterization[J]. RSC Advances, 2015, 5(63): 50756-50766.

[14] Han G P, Huan S Q, Han J Q, et al. Effect of acid hydrolysis conditions on the properties of cellulose nanoparticle-reinforced polymethylmethacrylate composites[J]. Materials, 2014, 7: 16-29.

[15] Huan S, Liu G, Han G, et al. Effect of experimental parameters on morphological, mechanical and hydrophobic properties of electrospun polystyrene fibers[J]. Materials, 2015, 8(5): 2718-2734.

[16] Yue Y, Zhou C, Frech A D, et al. Comparative properties of cellulose nano-crystals from native and mercerized cotton fibers[J]. Cellulose, 2012(19): 1173-1187.Fabrication and characterization of electrospun PLA/CNCs nanofibrous films

LIU Guoxiang,HUAN Siqi,HAN Guangping,CHENG Wanli,LI Chao

(Key Laboratory of Bio-Based Material Science and Technology, Ministry of Education, China,College of Material Science and Engineering, Northeast Forestry University, Harbin 150040,China)

An electrospinning process was successfully utilized to fabricate poly(lactic acid)/cellulose nanocrystals (PLA/CNCs) nanofibrous films. The morphological, crystallinity, thermal and mechanical properties of the PLA/CNCs nanofibrous composite films were investigated. The SEM results showed that the bead-on-string nanofibers gradually decreased with increasing the CNC content, while the fiber diameter increased. The crystallinity index (CI) of the nanofibrous film with 11wt% CNC content was up to 87.9%, compared with degree of crystallinity for the pure PLA nanofibrous film. The maximum thermal decomposition temperature was increased from 369.36 to 380.02 ℃ as CNC content increased from 0 to 11%. Tensile test indicated that the tensile strength of the PLA/CNC nanofibrous films was significantly increased with increasing CNC content. The nanofibrous film with 11wt% CNCs showed the maximum tensile stress (3.76 N) and the highest tensile strength (4.58 MPa), which improved 289% and 159% respectively compared with the pure PLA film.

electrospinning; poly(lactic acid); cellulose nanocrystals; fiber morphology; physical and chemical properties

1001-9731(2016)11-11151-05

国家自然科学基金资助项目(31470580)

2015-10-28

2016-05-02 通讯作者:韩广萍,E-mail: gxliunefu@hotmail.com

刘国相 (1991-),男,辽宁抚顺人,在读硕士,师承韩广萍教授,从事静电纺丝纳米复合材料的研究。

TQ342

A

10.3969/j.issn.1001-9731.2016.11.030