非织造黄麻纤维复合材料的制备与吸声性能研究*

周 勇, 孙筱辰, 张兴卫, 周怡安, 郭云力, 贾玉玺

(1. 山东大学 材料科学与工程学院, 济南 250061; 2. 山东省产品质量检验研究院,济南 250102;3. 济南西城实验中学教研组, 济南 250118)

非织造黄麻纤维复合材料的制备与吸声性能研究*

周 勇1, 孙筱辰2, 张兴卫3, 周怡安1, 郭云力1, 贾玉玺1

(1. 山东大学 材料科学与工程学院, 济南 250061; 2. 山东省产品质量检验研究院,济南 250102;3. 济南西城实验中学教研组, 济南 250118)

以黄麻纤维、皮芯结构的4080聚酯纤维等为原料,借鉴非织造技术,采用宜于连续化工业生产的热粘合预定型以及热压成型技术,制备了一种绿色环保、可生物降解的混杂纤维复合材料结构件。综合考虑原料来源及成本等因素,根据结构件组织形貌和拉伸、撕裂性能,优选了材料配方;采用控制变量法,分别探索成型温度、压力以及保温时间对复合材料结构件拉伸性能的影响,优选了成型参数。在此基础上通过阻抗管采用传递函数法,进行吸音性能测试,结果表明该类复合材料在吸音降噪方面有独特的优势,特别适于做汽车内饰件。最后分析了其吸声机理。

黄麻纤维;合成纤维;吸声性能;内饰件

0 引 言

随着社会环保意识的崛起,来源广、质轻价廉、绿色环保并且可自然降解的麻纤维复合材料在汽车等多个行业的应用受到人们越来越多的重视[1]。麻纤维具有天然的植物空腔和多尺度结构,与合成纤维相比,具有优异的吸声性能,因此其复合材料在吸音降噪、隔热[2]等方面具有显著优势。与玻纤增强塑料件相比,麻纤维复合材料模压制品密度更小,使用中耗能更低;而且其硬度较低,破坏时不会产生锐利碎片;也不像玻纤那样会引起皮肤及呼吸道过敏反应,因而更安全。因此麻纤维复合材料的应用开发对要求绿色轻量化、安全舒适的汽车行业意义重大。

然而,黄麻纤维径粗、硬挺、刚度大,在针刺成毡过程中极易发生断针现象,同时针刺对纤维自身也会产生破坏,最终导致成型件性能下降。此外采用浸胶复合工艺,液态树脂或橡胶容易进入纤维空腔,会影响材料的吸声性能。因此,针对汽车内饰制品,本文采用宜于批量生产的非织造热粘合工艺,以黄麻纤维、4080等热塑性合成纤维以及玄武岩纤维[12]为基本原料制备绿色环保的混杂纤维无纺布,进而优化材料配方及成型条件,获得综合性能较优的配方及其成型工艺;然后开展吸声性能测试,并将其在不同激励频率下的吸声系数与目前广泛采用的黄麻/环氧复合材料进行对比分析。

1 实 验

1.1 原料与设备

黄麻纤维:孟加拉C级;4080纤维:韩国汇维仕化纤有限公司(纤度4D,长度51 mm),厦门翔鹭化纤股份有限公司(纤度4D,长度51 mm);玄武岩纤维:山西巴塞奥特科技有限公司(牌号CBF13-60,单纤直径13 μm,长度60 mm);丙纶:陵县丙纶厂(纤度3D,长度51 mm);涤纶:晋州市翰博化纤有限公司(纤度2.5D,长度51 mm)。

平板硫化机:GY350×350型,青岛光越橡胶机械制造有限公司;扫描电子显微镜:SU-70型,日立高新技术公司;电子万能试验机:CMT4204型,美特斯工业系统(中国)有限公司;热失重分析仪:TOLEDO,美国METTLER公司;阻抗管系统:SW422/477/499,北京声望声学技术有限公司。

1.2 实验操作

1.2.1 纤维性能试验

黄麻纤维的热重实验在流量为50 mL/min的空气氛围中进行,升温速率为10 ℃/min,温度范围为45~850 ℃。

4080纤维的DSC实验在流量为50 mL/min的氮气氛围中进行。先将试样以15 ℃/min升温至280 ℃,保温5 min后迅速降温至-50 ℃。进行二次扫描,升温速率为10 ℃/min,温度范围为-50~280 ℃。

1.2.2 黄麻复合材料制备

黄麻/4080纤维热粘合无纺布及其结构件制备流程主要包括黄麻纤维短切、黄麻与4080纤维混合开松、梳理成网、烘箱内预定型、成卷处理及热压成型[3]。

1.2.3 黄麻复合材料拉伸性能测试

按照GB/T 1040.2-2006标准,将试样裁剪成哑铃型,进行拉伸测试,拉伸速度为10 mm/min,测试5个有效试样,然后取平均值。

1.2.4 黄麻复合材料撕裂性能测试

按照QB/T 1130-91标准,将试样裁剪成直角型,进行直角撕裂性能试验,拉伸速度为200 mm/min,测试5个有效试样,然后取平均值。

1.2.5 黄麻复合材料微观形貌SEM表征

取5 mm×5 mm大小试样,经喷金处理,使用SU-70扫描电子显微镜在3kV电压下观察微观形貌。

1.2.6 黄麻复合材料的吸声性能测试

按照ISO 10534-2标准,厚度为3 mm、直径分别为100 mm(测频范围为400~1 600 Hz)和30 mm(测频范围为1 250~6 100 Hz)的试样紧贴阻抗管内刚性壁。于25 ℃、60%相对湿度以及1atm下,采用传递函数法进行复合材料声学特性的测试(声波垂直入射),入射声波频率400~6 100 Hz,以得到材料在不同频率下的吸声系数(吸声系数指的是材料吸收声能与入射声能的比值)。

2 结果分析

2.1 材料配方及成型参数的优选

2.1.1 成型温度的确定

(1) 黄麻纤维的热重分析

由图1可知黄麻纤维的热分解温度为263 ℃。当温度处于45~108 ℃的范围内,黄麻纤维中的物理吸附水受热蒸发。当温度处于109~245 ℃的范围内,黄麻纤维的化学结合水脱去。在此过程中,黄麻表面从190 ℃左右开始发黄,其力学性能开始产生不可逆转的劣化。

图1 黄麻纤维的热失重结果

(2) 4080纤维的DSC分析

由4080纤维的DSC扫描曲线可知,4080纤维的皮层在72.1 ℃开始熔化;芯层在250.4 ℃附近开始熔化。

图2 4080纤维的DSC结果

结合黄麻纤维的热重分析,成型温度要控制在黄麻纤维黄变温度190 ℃以下, 4080纤维皮层熔化温度72.1 ℃之上,在此温度范围内4080纤维的芯部具有整体支撑和协调变形的能力。此外,脱模温度应低于热熔胶无定形组分的玻璃化转变温度至少10 ℃,即温度要降到60 ℃以下再开模。

2.1.2 材料配方优选

所选组分如表1所示,表中胶量指的是4080纤维的低熔点皮层质量(4080纤维质量的一半)与丙纶质量之和。考虑到玄武岩纤维成本较高,为初步摸索非织造工艺和热粘合预定型技术应用于天然纤维制品的可行性,先采用黄麻纤维和其它合成纤维,如表1中配方一所示,进行探索性制备实验,再根据实验结果对配方进行改进,最终确定优化后的配方四。

表1 内饰板配方

图3为4种配方所对应的纤维毡微观形貌SEM图像。可以根据纤维直径、形貌判断出纤维的具体类型,并可观察纤维间的粘接情况。 由图3(a)可看出,配方一所制备的纤维毡中非极性的丙纶经烘箱加热后熔缩成一个个球体,而不再保持纤维形态,从而大大降低了有效粘接面积,影响了丙纶作为热塑性粘合剂的性能,同时破坏了纤维毡的均匀网状结构,致使孔隙分布不均,不利于后续成型时低熔点成分熔融后的流动渗透,降低了对纤维的粘接作用。

因此在配方二中不再选用丙纶,而是完全由4080纤维的低熔点皮层作为粘合剂,所制备纤维毡的微观形貌如图3(b)所示。与配方一相比,纤维间的粘接效果更好,孔隙更加均匀,并且保持了纤维毡良好的网状结构。

为了进一步提高力学性能以及阻燃性,在配方三中加入玄武岩纤维以替代部分黄麻纤维,制备出如图3(c)所示的孔隙均匀的纤维毡。

然而在无纺布制备过程中,玄武岩容易掉落,而且成本较高。另考虑到涤纶仅起到支撑骨架作用,其功能可以由4080纤维的芯部——聚酯纤维代替,而且相较于丙纶,相同胶量的条件下,4080纤维赋予了麻纤维复合材料更好的粘接和变形能力。所以在配方四中按照黄麻、4080纤维质量各半进行配料,所制备纤维毡的微观形貌如图3(d)所示,相互穿插成三维网状结构,混合较好。

图3 4种配方纤维毡的SEM图像

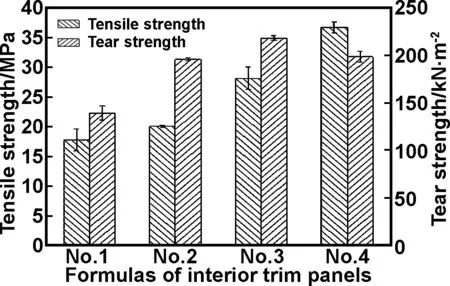

以成型压力0.45 MPa、温度160 ℃时保持5 min的热模压成型条件为例,从拉伸和撕裂强度的角度进一步对4个配方体系进行比较,结果如图4所示。

图4 4个配方对应的复合材料拉伸及撕裂强度

Fig 4 Tensile and tear strength of four composite panels with different formulas

可见配方四所对应的拉伸强度最高,达到36.71 MPa,远高于汽车内饰件用麻纤维复合材料板行业标准QC/T 906-2013的拉伸性能要求(拉伸强度2.5 MPa)。撕裂强度仅次于配方三。综合考量,优选的材料配方为配方四。

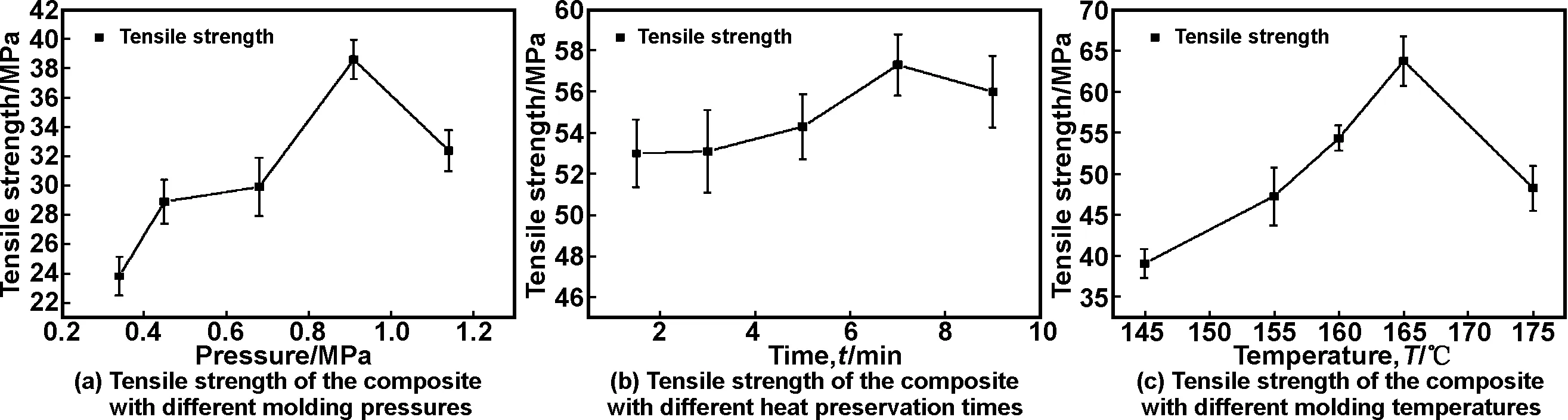

2.1.3 材料成型参数优选

根据优选的配方四,以拉伸性能为依据,采用单因素分析法分别研究热模压成型参数中的温度、压力和保温时间对制品性能的影响。即在160 ℃、保温5 min的条件下,改变成型压力;在160 ℃、0.45 MPa的条件下,改变保温时间;在0.45 MPa、保温5 min的条件下,改变成型温度。复合材料各自的拉伸强度如图5所示。可以发现,在0.85~0.95 MPa、保温6~8 min和163~167 ℃的成型工艺条件下可以获得相对较优的拉伸性能。此外,黄麻纤维复合材料的拉伸性能对保温保压时间敏感度相对较低,为保证其力学性能,在接下来的吸声性能研究中,保持成型温度和压力不变,只研究保温保压时间对其吸声性能的影响。

图5 复合材料在各种成型参数下的拉伸强度

2.2 材料吸声性能测试

选用上述实验所得拉伸性能较优的成型温度和压力参数,按照配方四分别制备保温保压3、5和7 min的3 mm厚的复合材料,各自对应图6中的No.1、No.2和No.3试样,对其吸声系数开展比较分析。如图6所示,随着入射声波频率的增大,黄麻纤维复合材料的吸声系数不断提高,在4 500 Hz附近出现一个共振吸收峰。

图6 不同保温保压时间下复合材料吸声系数随频率变化曲线

Fig 6 Curves of sound absorption coefficients of composites vs frequency under different heat and pressure preservation times

采用非织造热粘合预定型技术,所得材料在宏观结构尺度上可以认为是均质各向同性材料。通常来讲,声音在各向同性材料中的传播主要取决于传播常数和特性阻抗[13],而这二者又取决于材料的厚度和流阻,其中流阻由纤维直径以及材料体密度决定。No.1、No.2和No.3试样的厚度与纤维平均直径一致,仅是保温保压时间不同,从而导致材料体密度(或者说材料孔隙率)不同。对比三者吸声性能,可以发现在一定温度和压力条件下,保温时间为5 min所得麻纤维复合材料吸声性能相对最优,也就是说,在一定材料厚度和纤维直径下,材料存在一个相对最佳吸音孔隙率。

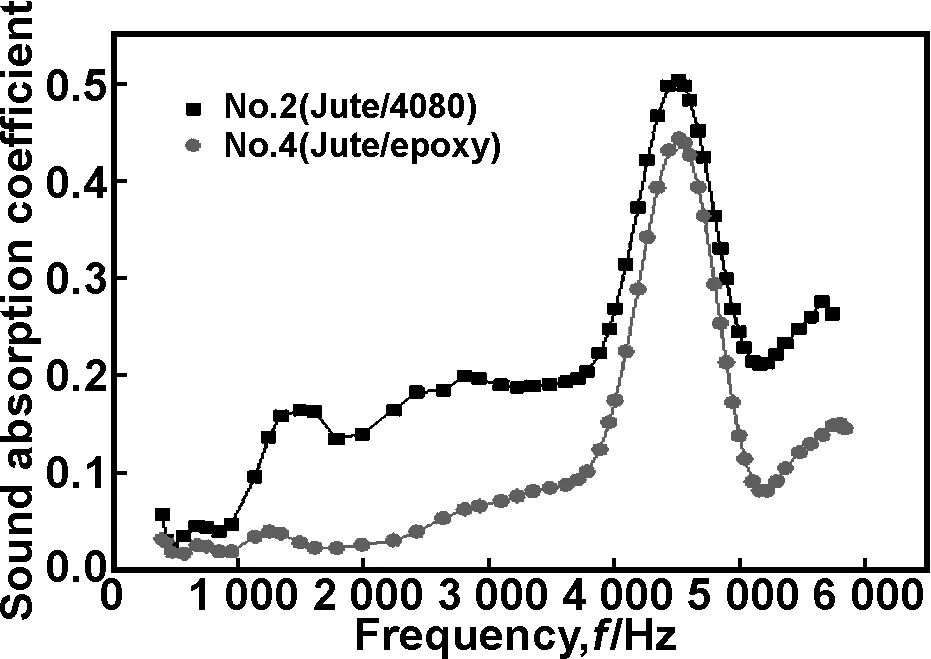

为进一步揭示麻纤维中空腔对材料吸声性能的影响,通过手糊工艺采用相同的成型温度、保温保压时间以及适于环氧固化的压力制备了相同厚度的黄麻/环氧复合材料,其中黄麻质量分数约57%,对应于图7中的No.4试样。由图7可知,热塑性基体复合材料——黄麻/4080复合材料(No.2)与热固性基体复合材料——黄麻/环氧复合材料的吸声系数随频率的变化趋势大致相同,而同样厚度下环氧树脂的吸声性能比较差[7],说明这两个复合材料体系中都是黄麻纤维在贡献着主要的吸声性能。

图7 热塑性和热固性基体的复合材料吸声系数随频率变化曲线

Fig 7 Curves of sound absorption coefficients of thermoplastic and thermosetting matrix composites vs frequency

由No.2和No.4对比发现,黄麻/4080复合材料体系的吸声性能要整体优于黄麻/环氧复合材料体系,具体原因可通过如图8所示的两者断面微观形貌解释。

当声波入射该类薄层(材料厚度远小于入射声波波长)多孔材料时,一部分声波被反射,一部分进入材料内部。入射声波引起纤维间空隙与纤维内空腔的空气质点振动,并使微纤本身振动[14],宏观上表现为粘滞性和热传导,进而造成空气与纤维壁以及纤维之间的摩擦,形成的粘滞阻力作用使声能变成热能而衰减。随着声波频率增加,一方面其带动空气质点加速振动,加快声能损耗;另一方面,其波长更短,更易于在材料间发生反射与透射,这就会导致更多的声能被消耗,因此,入射声波频率提高,材料的吸声能力就得到提高。由图8断面照片可知,对于黄麻/环氧复合材料,热压成型时流动性好的环氧树脂充分浸渍麻纤维间的孔隙和纤维空腔,降低了材料的有效孔隙率,影响了振动空气与纤维壁的摩擦,并很大程度上限制了微纤的振动。而配方四所得材料内植物空腔保存较为完整,所以虽然黄麻纤维含量相对少一些,但是相应的吸声系数更高。

图8 麻纤维复合材料断面SEM图像

3 结 论

(1) 利用非织造工艺和热粘合预定型技术制备了高孔隙率的天然纤维/热塑性合成纤维复合材料毡,有效规避了针刺预定型工艺对设备及原料的苛刻要求,所制备的连续条状料有利于后续的热压成型工艺。

(2) 根据不同配方纤维毡形貌的扫描电镜观察和复合材料板的力学性能测试,获得了性能较优的配方及其配套的0.85~0.95 MPa成型压力、6~8 min保温保压时间、163~167 ℃成型温度的热压成型工艺参数。

(3) 通过不同保温时间下材料吸声性能的对比,发现在一定条件下复合材料保温5 min时存在一个相对最佳的吸音孔隙率。所制得3 mm厚的复合材料拉伸性能可满足汽车内饰用材料的要求,并保持了一定的孔隙率,其吸声系数在2 500 Hz以上时接近甚至高于0.2,在中高频范围内起到较好的吸音降噪作用。

[1] Faruk O, Bledzki A K, Fink H P, et al. Biocomposites reinforced with natural fibers: 2000-2010[J]. Progress in Polymer Science, 2012, 37(11):1552-1596.

[2] Li Y, Dong M S, Han S Q. Thermal and acoustic properties of natural fiber reinforced composites for automobile applications[J].Journal of Materials Engineering, 2009, (S2): 75-78.

[3] Jia Y X, Dong Q. The preparation of natural fiber/thermoplastic resin composites auto interior trim panel[P]. China: 103481838, 2015-06-10.

[4] Ahmad F, Choi H S, Park M K. A review: natural fiber composites selection in view of mechanical, light weight, and economic properties[J]. Macromolecular Materials and Engineering, 2015, 300(1): 10-24.

[5] Furtado S C R, Araújo A L, Silva A, et al. Natural fibre-reinforced composite parts for automotive applications[J]. International Journal of Automotive Composites, 2014, 1(1): 18-38.

[6] Mohanty A R, Fatima S. Noise control using green materials[J]. Sound and Vibration, 2015, 49(2): 13-15.

[7] Yang W D, Li Y. Sound absorption performance of natural fibers and their composites[J]. Science China Technological Sciences, 2012, 55(8): 2278-2283.

[8] Hu F, DU Z F, Zhao M M, et al. Relationship between sound absorption property and needling techniques of automotive interior materials made of hemp fiber[J]. Journal of Textile Research, 2013, 34(12): 45-49.

[9] Na Y, Cho G. Sound absorption and viscoelastic property of acoustical automotive nonwovens and their plasma treatment[J]. Fibers and Polymers, 2010, 11(5): 782-789.

[10] John M J, Anandjiwala R D. Recent developments in chemical modification and characterization of natural fiber-reinforced composites[J]. Polymer Composites, 2008, 29(2): 187-207.

[11] Khan G M A. Effect of chemical treatments on the physical properties of non-woven jute/PLA biocomposites[J]. Bioresources, 2015, 10(4):7386-7404.

[12] Liu Q, Shaw M T, Parnas R S, et al. Investigation of basalt fiber composite mechanical properties for applications in transportation[J]. Polymer Composites, 2006, 27(1):41-48.

[13] Delany M E, Bazley E N. Acoustical properties of fibrous absorbent materials[J]. Applied Acoustics, 1970, 3(2): 105-116.

[14] Zheng Z Y. Acoustic performance of natural fiber reinforced composite based on the effect of fiber’s micro-structure[D]. Shanghai: Tongji University,2014.Study on manufacturing technology and acoustic property of nonwoven jute fibers composites

ZHOU Yong1, SUN Xiaochen2, ZHANG Xingwei3, ZHOU Yian1, GUO Yunli1, JIA Yuxi1

(1. School of Materials Science and Engineering, Shandong University, Jinan 250061, China;2. Shandong Institute for Product Quality Inspection, Jinan 250102, China;3. Teaching and Research Group, Jinan West District Experimental High School, Jinan 250118, China)

Adopting the nonwoven technology of jute fiber and 4080 polyester fiber with skin-core structure, green and biodegradable composite structures were manufactured through thermal bonding presetting and then hot pressing technique which was suitable for continuous industrial production. The material formula was optimized by the mechanical performance test and micro-morphology characterization after considering such factors as material source and cost. The effect of molding temperature, pressure and holding time on the tensile properties of jute fiber composites was studied by the controlling variable method. The acoustic absorption property of the composite was studied by transfer function method and the result indicated that this composite had obvious advantages in noise reduction when applied as car interior parts. Finally, the sound absorption mechanism of jute/4080 composite was discussed.

jute fiber; synthetic fiber; sound absorption property; interior part

1001-9731(2016)11-11131-05

国家自然科学基金资助项目(51373090);山东省自然科学基金资助项目(ZR2015QZ05)

2015-12-02

2016-03-14 通讯作者:贾玉玺,E-mail: jia_yuxi@sdu.edu.cn

周 勇 (1992-),男,山东临沂人,硕士,师承贾玉玺教授,从事天然纤维复合材料的制备和性能研究。

TB332

A

10.3969/j.issn.1001-9731.2016.11.026

——大麻纤维