铜基超疏水膜的制备及其在干湿交替环境下的抗腐蚀行为研究*

曹怀杰,陈守刚,刘 盈

(中国海洋大学 材料科学与工程研究院,山东 青岛 266100)

铜基超疏水膜的制备及其在干湿交替环境下的抗腐蚀行为研究*

曹怀杰,陈守刚,刘 盈

(中国海洋大学 材料科学与工程研究院,山东 青岛 266100)

通过对铜基表面进行电沉积得到微纳米粗糙化铜,再通过多巴胺键联低表面能物质(十二硫醇)最终得到超疏水膜层,该膜层接触角达150°以上,低频阻抗达106.1Ω·cm2,比裸铜增加2.4个数量级,阳极极化电流降低到1.02×10-8A/cm2,表现出较好的抗腐蚀能力。模拟海洋潮差区将其置于干湿交替环境下研究其抗腐蚀行为,同时与干及湿环境下相同周期对比,发现干湿交替环境下腐蚀最为严重。经过28个干湿交替周期后,该膜层整体破坏较小,低频区阻抗值略有降低,但仍具有较好的抗腐蚀性能。

超疏水;干湿交替;抗腐蚀

0 引 言

受自然界动、植物表面启发,具有超疏水、超亲水、超疏油、超亲油、水下疏油等性质的界面研究越来越多。其中超疏水表面的应用最为广泛,涉及自清洁[1]、防腐[2-3]、功能织构[4]、油水分离[5]、防雾防覆冰覆雪[6]、润滑减阻[7]、透明防反射表面[8]、微凝结[9]、超强粘附机器[10]、仿生水上材料与设备[11]等。由于超疏水膜粗糙结构中滞留的空气能够有效地阻止腐蚀介质渗透到金属基底上,即气垫效应[12],加上毛细管效应,使得在金属上制备超疏水膜以提高其抗腐蚀性能成为可能。因金属在海水介质中接触情况不同,金属的腐蚀行为也有较大差别。根据试样浸入海水中的深度,可以将金属腐蚀区域分为海洋大气区、海洋飞溅区、潮差区、全浸区和海泥区。潮差区介于飞溅区和全浸区之间,腐蚀最为严重。海洋潮差区的环境在实验室可以通过干湿交替来模拟,因而研究超疏水膜在干湿交替环境下对金属基底的保护行为具有重要意义。铜因其良好的导电导热性、机械性能及延展性而广泛应用,它具有比氢更正的电位(+0.35 V),较高的热力学稳定性,但在海水中易与Cl-络合发生严重腐蚀[13-14],因而对铜基底的腐蚀防护研究非常必要。在铜基底上制备超疏水膜的方法很多,如化学刻蚀、浸渍法、电化学沉积法等,这些方法中存在稳定性差、粗糙化过程复杂、低表面能修饰所用试剂昂贵等问题[12,15-17]。本文是在铜基底上通过简单的电沉积法制备微纳米粗糙结构的铜粒子,之后通过多巴胺连接十二硫醇得到超疏水涂层,其接触角>150°。干湿交替28个周期后,XRD结果表明涂层表面出现了CuCl、CuCl2物相,电化学测试表明此涂层在干湿交替环境下仍具有较好的抗腐蚀能力。

1 实 验

1.1 实验材料与仪器

10 mm×10 mm×2 mm铜片、正十二硫醇、氯化铜、无水硫酸钠、氯化钠、乙醇、丙酮、环氧树脂、聚酰胺固化剂,均购于上海国药试剂有限公司;多巴胺(>99%)、三(羟甲基)氨基甲烷盐酸盐(Tris-HCl)(>99%)购于阿尔法公司。

所用仪器包括金相试样抛光机、集热式磁力加热搅拌器、接触角测量仪(JC2000C1,上海中晨数字技术设备有限公司)、扫描电子显微镜(JEOL-JSM-6700F型)、金相显微镜、电化学工作站(Autolab302N,瑞士)、X射线衍射仪(PHI-5702)。

1.2 铜基超疏水膜的制备

操作过程见图1所示。

1.2.1 铜片预处理

将铜片依次用400,600,800,1 000,1 200和2 000#砂纸打磨抛光,然后依次在丙酮、乙醇、水中各超声5 min,氮气吹干。

1.2.2 制备粗糙结构

以预处理后的铜片作阴极,铂作阳极,以无水硫酸钠和氯化铜(0.05 mol/L)为电解液进行电沉积,4~6 min后取出,蒸馏水冲洗,吹干。

1.2.3 多巴胺(DA)自组装

将上述试样放入2 g/L多巴胺的tris缓冲溶液(10 mmol/L)中浸泡一段24 h。

1.2.4 十二硫醇表面修饰

将上述试样置于十二硫醇-乙醇溶液中,50 ℃恒温2 d,乙醇、去离子水清洗,氮气吹干,80 ℃干燥30 min,得到超疏水膜层。

图1 超疏水膜形成示意图

Fig 1 Schematic diagram of the formation process of supperhydrophobic surface

1.3 干湿交替环境下的腐蚀实验

将制备的铜基超疏水涂层,在干湿交替环境下(12 h空气环境中,之后12 h浸泡在3.5%(质量分数)NaCl溶液中,1 d为一个交替周期)测试其腐蚀行为,并测试其在干(空气中)、湿(浸泡在3.5%(质量分数)NaCl溶液中)两种环境下的腐蚀行为以作对比。

2 结果与讨论

2.1 超疏水膜的表征分析

2.1.1 电沉积铜的物相分析

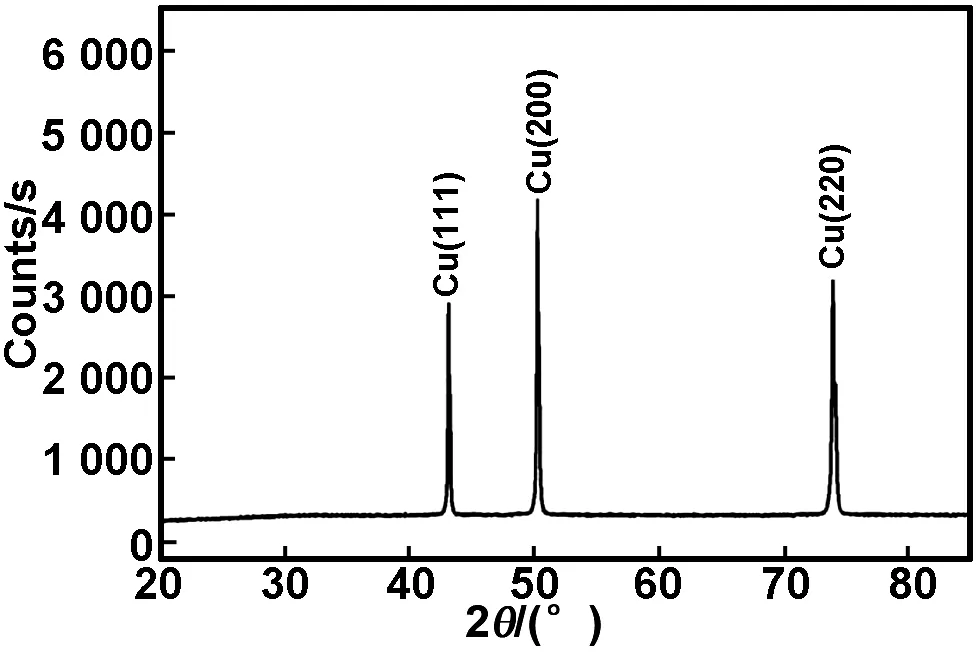

图2为电沉积后试样的XRD图。从图2可以看到,标志Cu的3个特征峰(111)、(200)、(220)的存在,表明铜片上电沉积得到的是铜粒子,结合图3(b)可知,所沉积铜粒子的粒径在100 nm左右。

图2 电沉积Cu的XRD图

Fig 2 XRD pattern of as-deposited Cu

图3 裸铜、电沉积铜后、十二硫醇修饰后的SEM图以及组装有DA的EDS图

Fig 3 SEM images of bare copper, as-deposited Cu on copper plate, DA/SH modified surface, and EDS images of self-assembled DA

2.1.2 超疏水表面的润湿性能

从图3(a)可以看出,裸铜表面表现出亲水性,接触角为72°,铜表面沉积纳米铜后接触角降低(图3(b)),表明在亲水表面上,一定的粗糙度能够增强其亲水性,这与Wenzel理论吻合,再通过多巴胺偶联修饰低表面能物质十二硫醇后,其接触角增加到151°(图3(c)),实现超疏。而在光滑的铜表面(未沉积纳米铜),同样经过多巴胺和十二硫醇修饰后接触角只有124°,由此看出表面粗糙度的构造和低表面能物质是制备超疏水表面的两个必要因素[12]。根据Cassie方程

cosθr=(1-f)cosθ-f

代入θr=151°,θ=124°,可以计算得到f=71.56%,即水滴在接触界面上,只有28.44%是液固接触面积,71.56%是液气接触面积。图3(d)中N元素的存在表明多巴胺引入成功。

2.1.3 电化学阻抗测试

电化学阻抗谱可以反映基底与膜层组成的电极界面结构信息[18]。将制备过程中各级样品浸泡在3.5%(质量分数)的NaCl溶液中测其阻抗谱图,从能奎斯特图(图4(a))可以看出,超疏水膜层的半圆弧半径最大,说明其阻抗值高,具有强的抗海水腐蚀能力。电化学阻抗伯特图(图4(b))显示超疏水膜(绿色)的总阻抗值在低频区达到106.1Ω·cm2,比裸铜试样(103.7Ω·cm2)和非超疏水膜层(104.3Ω·cm2)的阻抗值都高。这是因为超疏水表面的粗糙结构形成空隙,在空隙中滞留的空气会形成空气垫,同时微纳粗糙结构具有的毛细管效应也会阻止腐蚀介质离子向基底渗透,因而超疏膜层表现出优异的抗腐蚀能力。直观上,覆盖有超疏水涂层的试样浸泡在3.5%(质量分数)的NaCl溶液中时,试样表面明亮,这也是由于空气滞留在其粗糙结构中引起全反射所致[12]。

图4 电化学测试阻抗图

Fig 4 EIS of Superhydrophobic surface (a) Nyquist plots, (b)Bode plots and (c) Phase angles plots

2.1.4 动电位极化测试

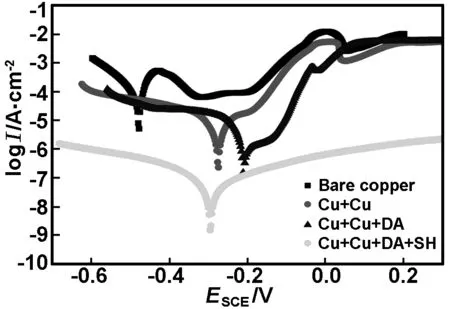

图5为各级样品动电位极化曲线。

图5 动电位极化曲线

Fig 5 Potentiodynamic polarization curves for different copper surfaces in 3.5wt% NaCl solution

从图5可以看出,表面上覆盖有超疏水膜的试样相比于裸样的腐蚀电位正移了0.2 V,阴极极化电流密度和阳极极化电流密度分别较裸铜降低了3和2.5个数量级,并且在阳极极化曲线部分出现明显的钝化平台,因此,超疏水膜能够有效阻止腐蚀介质中氯离子对基底的侵蚀。

对极化曲线拟合求算其缓蚀率。拟合参数包括腐蚀电位(Ecorr),腐蚀电流密度(Icorr),阳极Tafel斜率βa和阴极Tafel斜率βc和不同试样在3.5%(质量分数)NaCl溶液中的腐蚀速率(CR)。缓蚀率计算公式如下

其中,Icorr(b)和Icorr(c)分别指裸样和裸样上有涂层时的腐蚀电流密度值。拟合数据见表1。

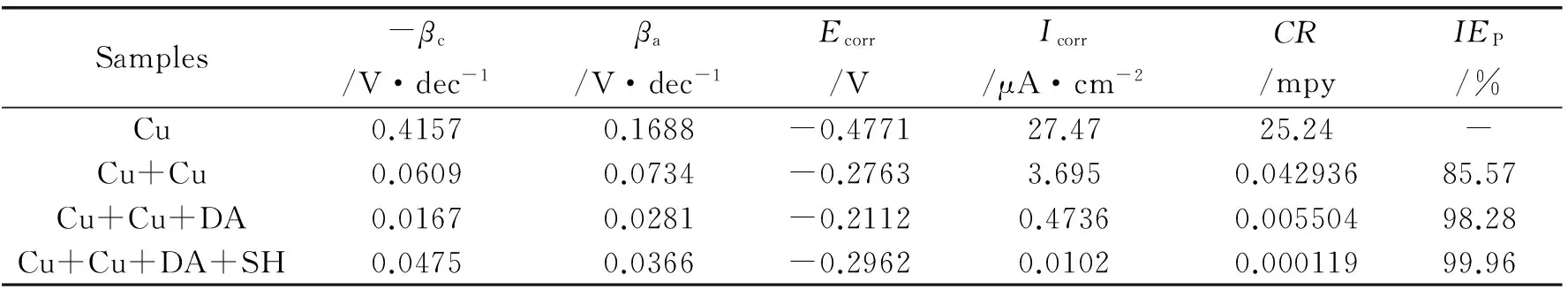

表1 不同铜电极在3.5%(质量分数) NaCl溶液中的电化学动力学参数

Table 1 Electrochemical kinetic parameters obtained by potentiodynamic polarization curves for different copper electrodes in 3.5wt% NaCl solutions at room temperature

Samples-βc/V·dec-1βa/V·dec-1Ecorr/VIcorr/μA·cm-2CR/mpyIEP/%Cu0.41570.1688-0.477127.4725.24-Cu+Cu0.06090.0734-0.27633.6950.04293685.57Cu+Cu+DA0.01670.0281-0.21120.47360.00550498.28Cu+Cu+DA+SH0.04750.0366-0.29620.01020.00011999.96

从表1可看出,铜表面修饰有超疏水膜后腐蚀电流密度降低到0.0102 μA/cm2,腐蚀电位从-0.4771 V正移到-0.2962 V,缓蚀率达到99.96%,说明超疏水膜层具有较好的抗腐蚀性。

2.2 干湿交替环境下腐蚀行为

2.2.1 微观形貌测试

将电沉积法制备的超疏水涂层试样置于干(空气)及干湿交替环境中,观察其分别经过21,28 d后的金相显微镜图。

从图6可看出,在干环境下(图6(a)),超疏水膜连续放置28 d后,膜层仍保持完整致密,无明显破坏。而在干湿交替环境下,21 d后,表面开始出现绿色腐蚀产物(图6(b)),预示着新物相生成,28 d后,腐蚀产物继续增多(图6(c)),膜层小部分被破坏,表明干湿交替环境下,腐蚀更为严重。

图6 超疏水膜在干空气中28 d,干湿交替环境下21 d以及干湿交替环境下28 d的金相显微镜图

Fig 6 Metallographic microscopic images of as-prepared superhydrophobic surface under air environment after 28 d, under dry/wet alternated environment after 21 d, and under dry/wet alternated environment after 28 d

2.2.2 电化学阻抗测试

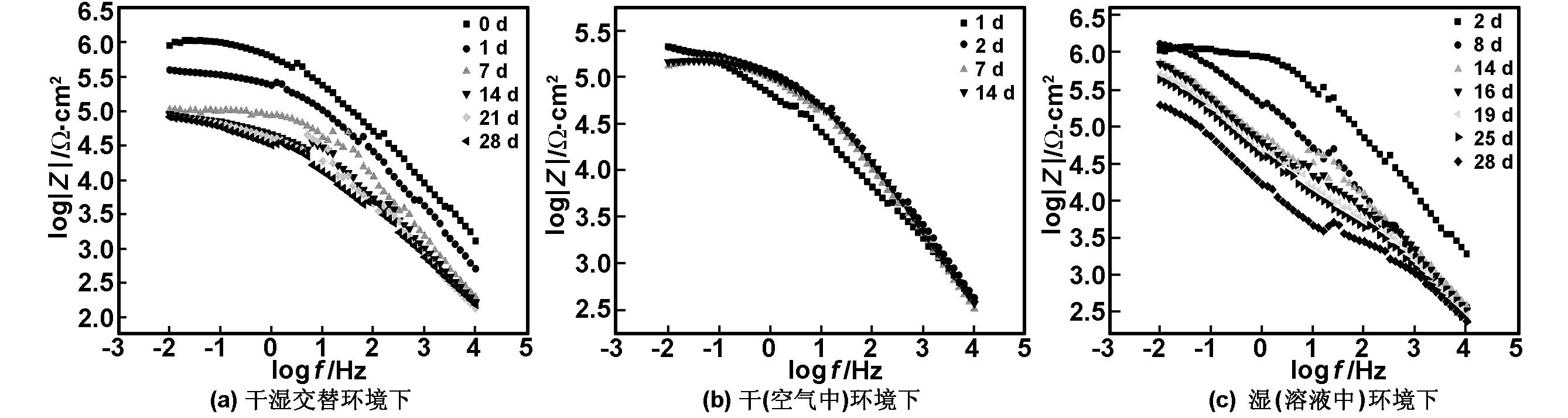

制备的超疏水涂层在干湿交替、干及湿环境下的电化学阻抗谱如图7所示。

图7 超疏水涂层置于干湿交替环境下、干(空气中)、湿(溶液中)环境下不同周期后测得的的电化学阻抗伯特图

Fig 7 EIS of Bode plots of as-prepared superhydrophobic surface under different environment for different cycles dry/wet alternated environment, dry environment (in air), wet environment (in soulution)

将干(图7(b))、湿(图7(c))环境与干湿交替环境(图7(a))下超疏涂层在低频区的电化学阻抗比较,可以看出,超疏水膜层在干环境下14 d后膜层总阻抗值下降了0.2个数量级,在湿环境下28 d后总阻抗值下降了0.7个数量级,而在干湿交替环境下28 d后总阻抗值降低1.1个数量级,这说明相比于干、湿环境下,超疏水膜层在干湿交替环境下腐蚀最为严重,膜层的抗腐蚀能力降低最明显。这是因为干环境下腐蚀介质少,膜层破坏主要与空气中的水分、尘埃、有机物玷污有关,对膜层破坏小;湿环境下,腐蚀离子扩散破坏膜层;而在干湿交替环境下,涂层表面存在腐蚀介质的离子浓度梯度以及溶解氧浓度梯度可以形成腐蚀原电池,在膜层表面不均匀处很容易发生局部腐蚀,破坏膜层。但从阻抗谱图可以看出,干湿交替28 d后膜层对基底仍具有保护作用。

2.2.3 质量变化测试

试样在干湿交替环境下的质量变化如图8所示,随着周期延长,质量变化不大。质量增加主要是由于试样在干湿交替环境中,膜层上NaCl粒子沉积和少量腐蚀产物生成引起。

图8 干湿交替环境下超疏水膜层修饰的试样质量变化曲线图

Fig 8 Mass changes curves for as-prepared superhydrophobic sample under dry/wet alternated environment for different cycles

2.2.4 XRD分析腐蚀产物物相测试

从图9(a)、(b)比较可以看出,在28 d后涂层表面出现了CuCl、CuCl2物相,说明腐蚀介质中的氯离子渗透到基底,与铜反应。从峰强度可以看出,腐蚀产物并不多,在局部区域发生腐蚀。

图9 表面物相XRD图

Fig 9 XRD pattern of surface phase for the as-prepared samples

3 结 论

通过对Cu基表面进行电沉积得到微纳米粗糙化铜,再通过多巴胺键联低表面能物质(十二硫醇),最终得到Cu+Cu+DA/SH超疏水膜层,其接触角达150°以上,低频阻抗达106.1Ω·cm2,比裸铜增加2.4个数量级,阳极极化电流降低到1.02×10-8A/cm2,表现出较好的抗腐蚀能力。将该超疏水膜置于模拟海洋潮差区的干湿交替环境下,同时与干及湿环境下相同周期作对比,发现干湿交替环境下腐蚀最为严重。经过28个干湿交替周期后,表面膜层整体破坏较小,XRD分析表明新物相CuCl和CuCl2出现,电化学测试表明,其低频阻抗值略有降低,变为105.0Ω·cm2,但仍具有较好的抗腐蚀性能。综上,此法制备超疏水膜过程简便,耗用低廉,膜层在干湿交替环境中经过一定周期后仍具有较好的抗腐蚀能力。

[1] Bhushan B, Jung Y C, Koch K. Micro-, nano- and hierarchical structures for superhydrophobicity, self-cleaning and low adhesion[J]. Philosophical Transactions of the Royal Society A Mathematical Physical and Engineering Sciences, 2009, 367(1894):1631-1672.

[2] Liu T, Chen S G, Cheng S, et al. Corrosion behaviour of super-hydrophobic surface on copper in seawater [J]. Electrochimica Acta, 2007, 52(28): 8003-8007.

[3] Jia Yi, Yue Renliang, Liu Gang,et al. Flame spray pyrolysis fabricating superhydrophobic coatings on aluminum alloy with its anti-collision property[J]. Journal of Functional Materials, 2012, 9:1113-1117.

[4] Lee H J. Design and development of anti-icing textile surfaces [J]. Journal of Materials Science, 2012, 47(13):5114-5120.

[5] Feng L, Zhang Z Y, Mai Z H, et al. A super-hydrophobic and super oleophilic coating mesh film for the separation of oil and water [J]. Angewandte Chemie International Edition, 2004, 43(15):2012-2014.

[6] Li W, Zhang X, Yang J, et al. In situ growth of superhydrophobic and icephobic films with micro/nanoscale hierarchical structures on the aluminum substrate [J]. Journal of Colloid and Interface Science, 2013, 410:165-171.

[7] Shirtcliffe N J, McHale G, Newton M I, et al. Superhydrophobic copper tubes with possible flow enhancement and drag reduction [J]. ACS Appl Mater Interfaces, 2009, 1(6):1316-1323.

[8] Zhang X X, Cai S, You D, et al. Template-free sol-gel preparation of superhydrophobic ORMOSIL films for double-wavelength broadband antireflective coatings [J]. Advanced Functional Materials, 2013, 23(35):4361-4365.

[9] Zhai L, Berg M C, Cebeci F C, et al. Patterned superhydrophobic surfaces: toward a synthetic mimic of the namib desert beetle [J]. Nano Letters, 2006, 6(6):1213-1217.

[10] Aksak B, Murphy M P, Sitti M. Gecko inspired micro-fibrillar adhesives for wall climbing robots on micro/nanoscale rough surfaces[J]. Robotics and Automation, 2008. ICRA 2008. IEEE International Conference on, 2008.3058-3063.

[11] Pan Q, Liu J, Zhu Q. A water strider-like model with large and stable loading capacity fabricated from superhydrophobic copper foils [J]. ACS Appl Mater Interfaces, 2010, 2(7):2026-2030.

[12] Wang P, Qiu R, Zhang D, et al. Fabricated super-hydrophobic film with potentiostatic electrolysis method on copper for corrosion protection [J]. Electrochimica Acta, 2010, 56(1):517-522.

[13] Sinapi F, Julien S, Auguste D, et al. Monolayers and mixed-layers on copper towards corrosion protection [J]. Electrochimica Acta, 2008, 53(12):4228-4238.

[14] Luo Z G, Wen D J. Research development of corrosion and protection for copper [J]. Journal of Wuhan Institute of Chemical Technology, 2005, 27(2):17-20.

[15] Liu J P, Huang X T, Li Y Y, et al. Formation of hierarchical CuO microcabbages as stable bionic superhydrophobic materials via a room-temperature solution-immersion process [J]. Solid State Science, 2008, 10(11):1568-1576.

[16] Chen Z, Hao L M, Chen C L. A fast electrodeposition method for fabrication of lanthanum superhydrophobic surface with hierarchical micro-nanostructures [J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2012, 401(9):1-7.

[17] Hao L M, Chen Z, Wang R P, et al. A non-aqueous electrodeposition process for fabrication of superhydrophobic surface with hierarchical micro/nano structure [J]. Applied Surface Science, 2012, 258(22):8970-8973.

[18] Cao C N, Zhang J Q. An introduction to electrochemical impedance spectroscopy [M]. Beijing: Science Press, 2002. 21-24.Preparation of superhydrophobic film on copper substrate and its anticorrosion behaviors under dry/wet alternative environment

CAO Huaijie,CHEN Shougang,LIU Ying

(Institute of Material Science and Engineering, Ocean University of China, Qingdao 266100,China)

In this study, the superhydrophobic film with a water contact angle above 150° was realized on copper substrate by electrodepositing micro- and nanostructured copper followed by modification of 1-dodecanethiol. The electrochemical impedance spectroscopy result with the impedance value of about 106.1 Ω·cm2which increases by 2.4 order of magnitude than bare copper in the low frequency region, and the potentiodynamic polarization measurements with a anodic polarization current density of about 1.02×10-8A/cm2, which indicate that the film shows excellent corrosion resistance performance. The superhydrophobic film treated under dry/wet alternative conditions to simulate marine tidal range zone environment has the lowest anticorrosion property compared with the anticorrosion behaviors in dry and wet conditions. The results of the elelctrochemical tests demonstrate that the film still presents good anti-corrosion ability after dry/wet alternative 28 cycles, with nearly integral morphology and slightly smaller impedance.

superhydrophobic film; dry/wet alternative environment; anticorrosion

1001-9731(2016)11-11226-05

国家自然科学青年基金资助项目(21203171);山东省中青年科学家科研奖励基金资助项目(BS2013CL012)

2015-05-17

2015-10-28 通讯作者:刘 盈,E-mail:liuyingwda@ouc.edu.cn

曹怀杰 (1990-),在读硕士,男,湖北麻城人,师承刘盈副教授和陈守刚教授,从事超疏材料研究。

TG178;O647.5

A

10.3969/j.issn.1001-9731.2016.11.044