恒直流二次阳极氧化法构造类荷叶结构氧化铝薄膜*

胡 玮,李 澄,李 敏,尹成勇,王艳慧,郑顺丽

(南京航空航天大学 材料科学与技术学院, 南京 210016)

恒直流二次阳极氧化法构造类荷叶结构氧化铝薄膜*

胡 玮,李 澄,李 敏,尹成勇,王艳慧,郑顺丽

(南京航空航天大学 材料科学与技术学院, 南京 210016)

荷叶因为有特殊的尖岛状结构和具有低表面能的表层,因此具有良好的超疏水性能,能不受水的粘附,具有生物自净的能力。在金属的防腐蚀领域的应用就是构建金属表面的类荷叶结构。本研究通过对纯铝箔在磷酸环境下,使用低电压恒直流法进行阳极氧化,构建了类荷叶结构的氧化铝薄膜。并对薄膜的表观和性能进行表征,薄膜的接触角达到了152.24°,超疏水膜使铝在质量分数为3.5%的NaCl溶液中的自腐蚀电位正移0.1 V,腐蚀电流密度降低3个数量级,有效地提高了铝的耐蚀性。

类荷叶结构;阳极氧化;薄膜;耐蚀性

0 引 言

所谓超疏水表面,一般是指接触角>150°的表面。荷叶表面有序分布有平均直径为5~9nm的乳突,并且每个乳突表面分布有直径124nm的绒毛,荷叶表面的特殊的微-纳米的多尺度结构和低表面能的蜡质物使得水滴在荷叶表面的接触角和滚动角分别为161和2°[1],产生这种现象的原因是荷叶具有特殊的表面微纳米复合结构[2]。Jiang[3]等进一步研究发现,荷叶的微米级乳突上还存在纳米结构,单纯的微米结构只能引起接触角的增大,而微纳复合结构的表面却能同时实现高接触角和低滚动角,即自清洁效应。Herminghatus等[4]通过大量实验发现这种自清洁性质是由表面蜡质和微米级结构共同作用引起的。进一步验证了微纳复合结构在荷叶自清洁效应中的重要作用[5]。

超疏水表面在工农业生产和人们的日常生活中都有着极其广泛的应用前景:如卫星天线、雷达的保洁表面,潜艇水体的减阻材料,以及石油化工领域内管壁修饰等具有非常高的应用价值。制备超疏水表面可以从两个方面入手:一方面是在粗糙表面上修饰低表面能物质;另一方面是在疏水材料表面构建粗糙结构。然而,在光滑表面上仅通过涂覆的方式改变表面能,通常只能使接触角最大增加到120°,而具有微细粗糙结构的表面的接触角则可超过150°。所以现在人们研究的重点多集中在如何在表面构造合适的粗糙结构上[6]。制备超疏水表面需要同时满足构建粗糙结构和构造低表面能的要求[7]。目前,超疏水表面制备方法很多,如光刻法、化学刻蚀法、电化学腐蚀法[8]、碳纳米管阵列法、化学沉积法、凝胶法、气相沉淀法、水热合成法、模板印刷和模板挤压法、电化学有机聚合法等[9]。

本研究直接运用电化学的方法,通过控制阳极氧化工艺,研究制备了性能良好的类荷叶结的超疏水表面,方法简单易行,成本低,并为迅速发展的超疏水基础理论提供有益支持,为新型超疏水材料的开发及应用提供可靠的科学依据。

本文首先在草酸-磷酸混酸中对铝基体进行阳极氧化以构建表面突起的粗糙微纳米结构,再用正辛基三乙氧基硅烷进行修饰处理,得到超疏水表面。研究了铝基超疏水表面的表面形貌、静态接触角,并用电化学技术研究了其在3.5%NaCl溶液中的耐蚀性。

1 实验内容

1.1 铝箔的预处理

用99.99%的纯铝铝箔2 cm×2 cm大小,在管式真空炉内不低于500 ℃的温度下退火3 h以消除内应力。取出冷却后,在乙醇溶液中超声清洗10 min。再依次用1 mol/L的NaOH(除去表面氧化物)和1 mol/L的HNO3浸泡(中和OH-)、并用蒸馏水清洗以进行化学抛光,最后用蒸馏水清洗,烘干。

1.1 阳极氧化

采用5%(质量分数)磷酸溶液作为电解液,铝箔作为阳极,铅板作为阴极,15 ℃恒定槽温下施加30 mA稳恒直流电流(电流密度0.75 A/dm2),阳极氧化3 h后取出并用蒸馏水清洗,然后放入磷铬酸(含磷酸6%(质量分数)和铬酸1.8%(质量分数)的混合溶液)中60 ℃下恒温浸泡2 h脱氧化膜。

1.2 二次阳极氧化与后处理

将脱氧化膜后的样品用蒸馏水清洗,再在与一次氧化相同条件下进行二次阳极氧化2 h。将阳极氧化后的试样清洗、烘干,并在表面改性剂正辛基三乙氧基硅烷(3%(质量分数)以丙酮作为溶剂)中室温(25 ℃)下浸泡1 h后取出,清洗并烘干。

1.3 实验表征

用场发射扫描电子显微镜(FESEM,LEO 1430VP)观察氧化铝薄膜表面的形貌。以蒸馏水为介质,控制水滴体积为0.05 mL,用接触角仪(CA,SL200B)测量氧化铝薄膜的静态接触角。CHI 750C型电化学工作站进行电化学测试,采用三电极体系,由计算机控制进行测试并采集数据。其中参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,工作电极为试样。测试在3.5%的NaCl溶液中进行。进行电化学测试前,所有试样用石蜡与松香按1∶1(质量分数)进行封边处理,暴露面积1 cm2。采用ZSimpWin软件拟合解析电化学阻抗谱。

2 结果与讨论

2.1 微观形貌分析

图1中(a)-(e)为纯铝箔试样通过恒直流低电压二次阳极氧化后表面的扫描电镜(SEM)照片,图1(f)为二次氧化1 h后的氧化铝薄膜的侧截面SEM图像。

图1 氧化膜不同部位的扫描电镜照片

Fig 1 Scanning electron microscopy(SEM)images of the oxide film from different parts under the different magnification

由图可见,阳极氧化后的铝箔基体表面生成了AAO氧化铝孔洞,孔密度较大,孔径可达大约100 nm,孔上方分布有较为密集的高约1 μm的针状突起(a),众多数量的针状突起覆盖了孔状基底(b),大量针状突起结合成簇,形成尖岛状结构突起(c),小型的岛状突起进一步聚集形成了山脊状的结构(d),一条条山脊状结构组成了粗糙的类荷叶结构的氧化铝薄膜表面(e)。

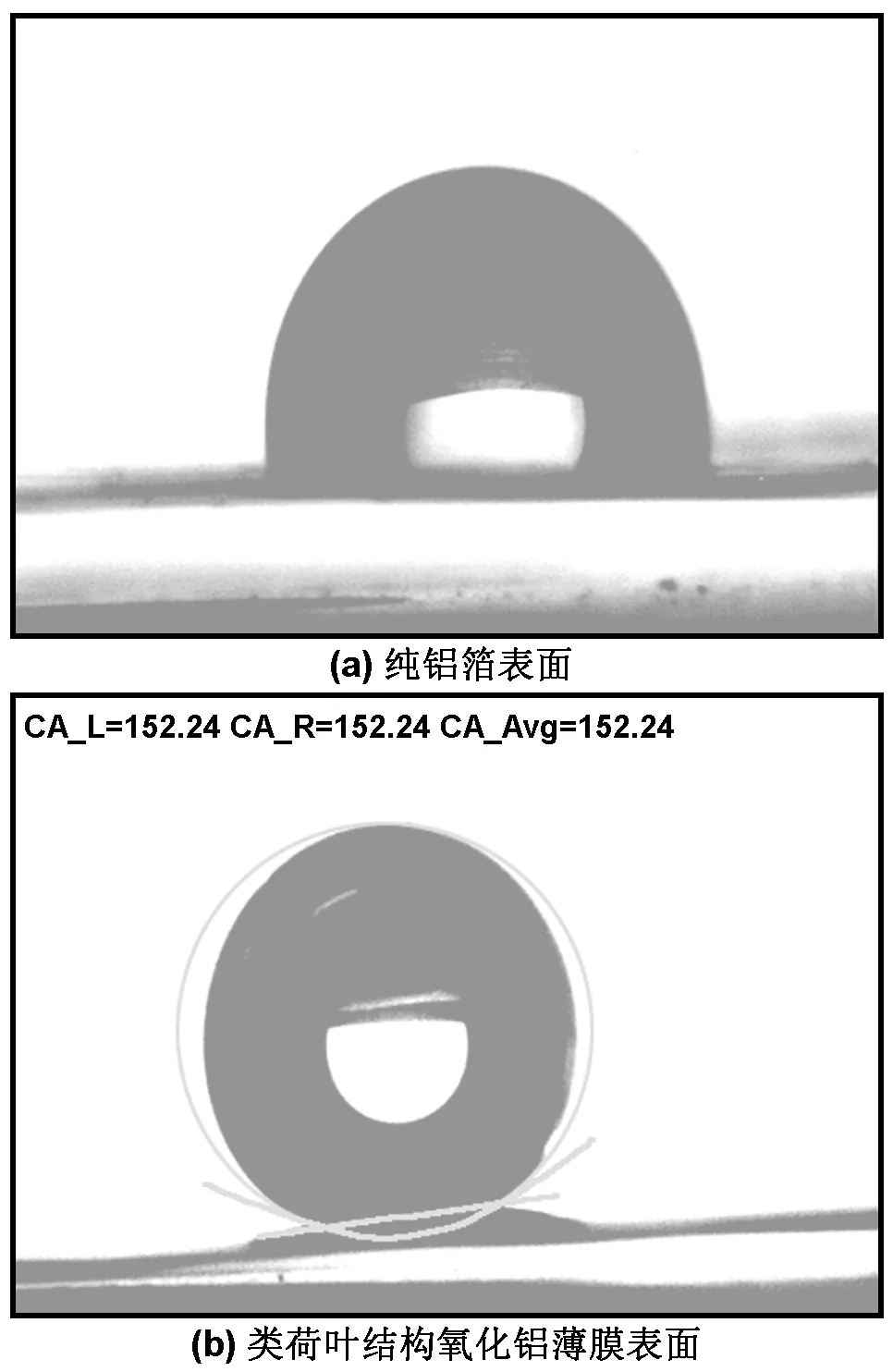

2.2 接触角分析

将一滴0.05 mL的水滴缓慢小心的的放置到试样表面,测试水在试样上的接触角。(a)是未经阳极氧化的纯铝箔的接触角测试情况,接触角为93.12°,疏水性能不够理想,(b)是氧化铝薄膜基体表面的接触角测试情况,可见接触角达到了152.24°,液滴在固体表面不粘附,显示样品具有良好的超疏水性能。从该表面上方一米左右下落的体积约0.05 mL大小的水珠在撞击表面之后可以从表面轻松弹起,犹如雨滴打在荷叶叶片上再被完整弹起,从而揭示了此表面具有非常低的接触角滞后,具有优秀的类荷叶超疏水性质。

在气、液、固三相交界处,γsl与γl之间的夹角,平衡时

γs=γsl+γl·cosθ

根据杨氏(T. Young)方程[10]

(1)

式中γs、γsl和γl分别表示固-气、液-固、液-气界面张力,θ为接触角。

与Antonow等式[11]

γsl=γl-γs

(2)

结合[12]得到

cosθ=-1+2γs/γl

(3)

由(3)式可知,固-液表面接触角θ随固-气和液-气界面张力的比值γs/γl的增大而增大,即固-液界面张力增大导致表面接触角增大。而固-液界面张力增大可能是由于氧化膜表面尖岛状纳米结构使固-液接触面积减小导致的。

图2 纯铝箔表面和类荷叶结构氧化铝薄膜表面的接触角

Fig 2 CCD images of the water droplets, on pure aluminum foil surface with CA of 82.68 and on an imprinted lotus-leaf-like surface of alumina membrane surface with CA of 152.24°

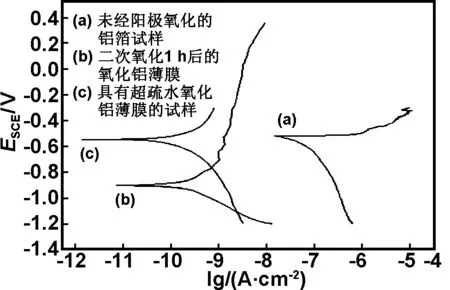

2.3 动电位极化测试

图3分别为未经阳极氧化的纯铝箔试样(a)、二次氧化1 h后的氧化铝薄膜试样(b)的和具有超疏水氧化铝薄膜的试样(c)在3.5% NaCl溶液中的Tafel曲线。

图3 (a)未经阳极氧化的铝箔试样在3.5% NaCl溶液中的Tafel曲线(b)二次氧化1 h后的氧化铝薄膜在3.5% NaCl溶液中的Tafel曲线(c)具有超疏水氧化铝薄膜的试样在3.5% NaCl溶液中的Tafel曲线

Fig 3 Tafel polarization plots obtained for pure aluminum foil(a)alumina membrane of Secondary oxidation after 1 h (b) and lotus-leaf-like surface of alumina membrane(c) in 3.5% NaCl solution

曲线表明,具有超疏水氧化铝薄膜的试样比未经阳极氧化的铝箔试样的腐蚀电流密度降低了3个数量级,比一次阳极氧化后只具有孔结构的试样腐蚀电位正移了0.36 V,说明超疏水氧化铝薄膜特殊表面结构的存在使得试样与溶液的固-液接触面积减小,比前两者相比,腐蚀电流密度降低了,腐蚀电位正移,耐蚀能力有明显的增强。

2.4 电化学阻抗测试

图4为电化学阻抗测试图。根据氧化铝薄膜在3.5% NaCl溶液中的EIS曲线,采用ZSimpWin软件分析拟合出氧化铝薄膜在3.5%NaCl溶液中的等效电路。

图4 纯铝铝箔和阳极氧化后的Al2O3薄膜试样在3.5%NaCl溶液中EIS曲线及拟合电路

Fig 4 Electrochemical impedance spectroscopy and equiv-alent circuit for pure aluminium foil and oxidized aluminum in 3.5% NaCl

从图4(a)可知,纯铝铝箔在 3.5%NaCl 溶液中的电化学过程中,在高频段的半圆弧半径较小,因此相对于有超疏水氧化铝薄膜的试样来说,其耐蚀性较差。在低频段,阻抗谱上有明显的Warburg阻抗(W) 特性,表明基底受到 Cl-侵蚀后,由于腐蚀产物吸附于基底表面,因此腐蚀液对基底的进一步侵蚀是沿着弯曲的路径渗入的,即所谓的“切向扩散”。此时,传质扩散过程成为该腐蚀过程的控制步骤,因而在Nyquist图上呈现一条倾斜角为 45°左右的直线 (图4(a)中的拟合曲线)。其超疏水氧化铝薄膜的Nyquist图(图4(b))中,等效电路的R1表示溶液的传质电阻,是样品电极和辅助电极之间的溶液欧姆电阻;C1是氧化铝薄膜层的非理想电容;R2是氧化铝薄膜的膜电阻,CPE1表示电极表面层与氧化铝薄膜结合层形成的非理想膜电容。阻抗测试表明,由于氧化铝薄膜类荷叶结构的存在,使得相对于非荷叶结构的氧化铝薄膜的固液接触面积变得极小,从而膜层阻抗值大大增加(达到了107数量级),通过ZSimpWin电化学阻抗谱拟合软件拟合后知,膜层的电荷转移电阻分别达到2.330×106Ω·cm2,这说明侵蚀性离子很难与基底发生电化学作用,使得薄膜具有超疏水性能。由于疏水性能的增加,降低了水的附着性,这使得溶液中的Cl-难以与试样基底接触,因而对基底起到了良好的腐蚀防护作用。

图1中(f)为二次氧化1 h后的氧化铝薄膜的侧截面SEM图像,可知在二次阳极氧化过程中,对孔壁的腐蚀已经在进行,而最后形成的超疏水氧化铝薄膜的针状纳米结构也很可能是对管壁侧面刻蚀之后残留的孔壁堆积而成的形状。

2.5 对于类荷叶结构氧化铝薄膜的生长机理和超疏水性的讨论

对于在氧化铝膜上自组装生成纳米微孔结构的原因,目前还没有统一的看法。根据实验观察结合应力分析,认为电场力和应力的共同作用下的自组织生长过程是有序孔成核与长大的直接原因。比较典型的理论有电场助溶模型[14],临界电流密度效应模型[15[16]稳态孔生长机理[17]等。其中稳态孔生长机理认为孔的生长过程其实是氧化物在金属表面生成和在溶液界面溶解的结果。氧化物溶解的过程受到孔内电场的促进和溶液中氢离子的诱导作用。实际上,在氧化铝膜中发生了三个反应过程:(A)氧化物在H+辅助电场促进作用下溶解;(B)O-离子迁移到氧化膜的内层,Al3+向外迁移;(C)O-与Al3+发生位置交换,生成新的氧化层或氧化层溶解到电解液中[18]。

由上文讨论可知,本实验所构建的超疏水表面是由无数细密的针状组成的一个个岛状突起构成的类荷叶结构氧化铝薄膜。因为在电化学阳极氧化过程中,从垂直于铝基体表面的方向来看,氧化铝薄膜是按照由铝基体表面向下生长,最后形成无数纵向氧化铝管道的方式产生的。而当电化学阳极氧化进行到一定阶段时,达到生长和沉积的平衡状态,纵向生长相对停止,孔的生长开始横向发展,一定深度的氧化铝管壁在电解液的刻蚀作用下被不断地减少,直至孔壁完全消失,管壁未被完全刻蚀的部分仍以多孔膜的结构存在于针状尖岛的下方,原来管壁被刻蚀后形成的无数针状突起则竖立在多孔膜的上方。这些针状结构聚集起来就形成了一个个的三角锥状尖岛突起,它们的下方仍是管壁未被完全刻蚀的多孔氧化铝薄膜。从整体上看,无数的尖岛状突起组合起来就形成了像山脊一样条条密布在氧化铝薄膜表面的结构。由于此结构类似荷叶表面的物理结构模型,因而具有良好的超疏水性能。生长过程如图5所示。

图5 类荷叶结构氧化铝薄膜的生长机理图示

Fig 5 The growth mechanism of lotus-like super-hydrophobic alumina film

当上文中所述的从试样上方一米左右垂直下落的体积约0.05 mL大小的水滴落在薄膜表面上时,由于固、液、气三相接触线的存在,水滴在固体表面移动将极大地消耗初始动能,水滴将不能发生回弹现象。本文所构建的超疏水表面是由无数细密的针状组成的一个个岛状突起构成的氧化铝薄膜,水滴在接触突起时被顶起来,并与底表面之间形成一层稳定的空气膜,几乎不存在三相接触线,水滴可以产生整体的回弹,在薄膜表面显示出具有超疏水现象,如图2(b)。由于这个结构的尖岛状突起是又许许多多个针状组成的,所以固液之间的空气膜的维持是由这些针状物共同作用的结果。

3 结 论

在金属材料的腐蚀防护方法中, 利用阳极氧化膜防腐蚀是较好的方法[21]。如本文中,通过低温恒直流低电压的电化学阳极氧化的方法,在磷酸溶液中制备出具有微观针状形态的尖岛状类荷叶结构表面的氧化铝薄膜,这种针状的微观表面结构可能由于形成AAO膜后,其膜内层纳米孔道内电场力侧面分布导致孔壁溶解,溶解后留下的针状纳米结构堆积成簇形成导装微米级结构,使其具有良好的疏水性能和耐蚀性能。但由图1(g)连续落雾96 h的盐雾腐蚀实验之后的超疏水氧化铝薄膜的扫描电镜图像可以看出:用阳极氧化的方法往往不能在基体表面形成连续的阳极氧化膜[22],所以出现了不均匀的块状残留氧化铝薄膜,因此在实际应用中也可以通过在氧化薄膜表面涂覆有机涂层加强其耐蚀能力[23]。总而言之,该超疏水氧化铝薄膜结构具有类似于荷叶表面的微纳米复合结构,因而有较为良好的超疏水性和抗盐雾腐蚀的能力。

致谢:感谢江苏高校优势学科建设工程资助项目;南航-中联科技电子新材料联合实验室基金资助;江苏省研究生创新科研项目的大力支持!

[1] Jiang Lei. Nanostructured materials with superhydrophobic surface-from nature to biomimesis[J]. Chemical Industry And Engineering Progress, 2003,22(12):1258-1264.

江 雷.从自然到仿生的超疏水纳米界面材料[J].化工进展,2003,22(12):1258-1264.

[2] Su Changhong,Chen Qingmin.Research progresses of the surface similar to lotus leaves[J]. Chemistry,2008,1:24-31.

粟常红,陈庆民.仿荷叶表面研究进展[J].化学通报,2008,1:24-31.

[3] Cheng Y T, Rodak D E, Wong C A, et al. Effects of micro- and nano-structures on the self-cleaning behaviour of lotus leaves[J]. Nanotechnology[J]. 2006,(17):1359-1362.

[4] Herminghaus S. Roughness-induced non-wetting[J]. Europhys Leftt,2000,52(2):165-170.

[5] Wang Jingming,Wang Ke.Effects of chemical composition and nano-structures on the wetting behaviour of lotus leaves[J]. Chemical Journal of Chinese Universittes,2010,31(8):1596-1599.

王景明,王 轲.荷叶表面纳米结构与浸润性的关系[J].高等学校化学学报,2010,31(8):1596-1599.

[6] Li Yanfeng,Yu Zhijia.Fabrication of super-hydrophobic surfaces on aluminum alloy[J]. Journal of Chemical Engineering of Chinese Universities,2008,22(1):6-10.

李艳峰,于志家,于跃飞.铝合金基体上超疏水表面的制备[J].高校化学工程学报,2008,22(1):6-10.

[7] Su Changhong,Xiao Yi. A simple way to fabricate multi-dimension bionic super-hydrophobic surface[J]. Chenese Journal of Inorganic Chemistry, 2003,22(5):785-788.

粟常红,肖 怡,崔 拮. 一种多尺度仿生超疏水表面制备[J]. 无机化学学报,2003,22(5):785-788.

[8] Li Yang,Wang Lida.Preparation and corrosion resistance of super-hydrophobic film on aluminum substrate[J]. Electroplating & Finishing,2012,31(5):34-36.

李 杨,王立迭,刘责昌.铝基超疏水表面的制备及其耐蚀性[J].电镀与涂饰,2012,31(5):34-36.

[9] Fan Xujuan. Research on the fabrication of super-hydrophobic surface on typical metal substrate[D]. Dalian: Dalian University of Technology,2012.

范旭娟. 典型金属基仿生超疏水表面的制备方法研究[D].大连: 大连理工大学硕士学位论文,2012.

[10] Pocius A V.Adhesion and adhesion technology:an introduction[M].New York:Marcel Dekker,2002:73-102.

[11] Antonow G. Surface tension at the lirIlit of two layers[J]. Chem Phys,1907,5:372-385.

[12] Luo Xiaobin, Zhu Dingyi. Progress in the calculation of solid surface tension based on contact angle method[J]. Science Technology and Engineering, 2007,7(19): 4997-5004.

罗晓斌 朱定一. 基于接触角法计算固体表面张力的研究进展[J].2007,7(19):4997-5004.

[13] ISO 9227,GB/T 10125-2012,Corrosion test in artificial atmospheres-Salt spray tests[S].2006.

中华人民共和国国家技术监督局和中国国家标准化管理委员会.GB/T 10125-2012/ISO 9227:2006.中华人民共和国国家标准—人造气氛盐雾试验国家标准[S].北京:中国标准出版社,2013-10-01.

[14] Oc Sulliv an J P, Wood G C.The morphology and mechanism of formatio n of porous anodic films on aluminiun[J]. Proc Roy Soc London, 1970, A317: 511-543.

[15] Xu Y, Thompson G E, Wood G C. Mechanism of anodic film formation on aluminium [J]. Trans Inst Met Finish,1985,63:98-103.

[16] Jessensky O, Mller F, Gsele U. Self-organized formation of hexagonal por e arrays in anodic alumina[ J ]. Appl Phys Lett,1998,72 (10): 1173-1175.

[17] Par khutik V P, Shershulsky V I. Theoretical modelling of porous oxide growth on aluminium [J]. J Phys D: Appl Phys,1992,25(8):1258-1263.

[18] Chen Xinhua. Review of the study on porous anodic alumina[J]. Journal of Xuchang University,2005,24(2):28-36.

陈新华.多孔阳极氧化铝研究综述[J].许昌学院学报,2005,24(2):28-36.

[19] Parkhutik V P,Shershulsky V I.[J].J Phy3 D:ApptPhys,1992,25:1258.

[20] Yao Suwei,Kong Yaxi. Forming mechanisms of highly ordered porous anodic aluminum oxide membranes[J].Functional Materials,2006,37(1):119-116.

姚素薇,孔亚西.高度有序多孔阳极氧化铝膜形成机理的探讨[J].功能材料,2006,37(1):113-116.

[21] Wang Chunyu,Wu Gaohui. A review for corrosion resistancce and protection methods for aluminum matrix composites[J]. Journal of Chinese Society for Corrosion and Protection,2008,28(1):59-64.

王春雨,武高辉.铝基复合材料的腐蚀与防护研究现状[J].中国腐蚀与防护学报,2008,28(1):59-64.

[22] Bai Yun,Han Enhou. Research on properties of aluminum matrix composites[J]. Material Protection,2003,9(36):5-7.

白 芸, 韩恩厚,等.铝基复合材料性能的研究现状[J].材料保护,2003,9(36):5-7.

[23] Aylor D M, Moran P J. Pitting corrosion behavior of 6061 aluminum alloy foils in sea water[J]. Electrochem Soc,1986,133(5):949-951.

Constant dc anodic oxidation method to construct lotus-leaf-like structure of alumina membrane

HU Wei, LI Cheng, LI Min, YIN Chengyong, WANG Yanhui,ZHENG shunli

(College of Materials Science &Technology, Nanjing University of Aeronautics and Astronautics,Nanjing 210016, China)

Due to the pointed-island shaped structure and the low surface energy, lotus leaf has performance of super hydrophobic,it can not be affected by the adhesion of water,and has the ability of biological self-purification. Lotus-leaf-like structure built on the surface of metals has been applied in field of metal anti-corrosion. This research by means of anodizing on pure aluminum foil in the phosphate solution,and constant dc low voltage method to the anodize oxidation, build lotus-leaf-like alumina membrane. The appearance and the performance of the alumina oxide film were characterized and the contact Angle is 152.24°.The self corrosion potential of the Superhydrophobic film is shifted positively by 0.1 V in 3.5wt%NaCl solution.and the corrosion current density is decreased by 3 orders 0f magnitude,thus improving the resistance to corrosion of aluminum foil effective.

structure of lotus-leaf-like;anodic oxidation;film;the corrosion resistance

1001-9731(2016)11-11220-06

2015-06-10

2016-04-10 通讯作者:李 澄,E-mail: licheng@nuaa.edu.cn

胡 玮 (1988-),女,新疆喀什人,在读博士,师承李澄教授,从事金属电化学腐蚀与防护研究。

TG174.4

A

10.3969/j.issn.1001-9731.2016.11.043