Micro-FAST制备氧化铝微型零件*

郭 健,陈 怡,杨 刚,潘秀秀,尹德强

(四川大学 制造科学与工程学院, 成都 610065)

Micro-FAST制备氧化铝微型零件*

郭 健,陈 怡,杨 刚,潘秀秀,尹德强

(四川大学 制造科学与工程学院, 成都 610065)

采用多物理场活化烧结微成形技术(简称Micro-FAST)制备了氧化铝微型圆柱,研究了烧结温度对Micro-FAST制备氧化铝微型圆柱致密化过程的影响。结果表明,Micro-FAST的烧结致密化过程可分为4个阶段:预热阶段、升温阶段、保温阶段和冷却阶段,试样的线收缩主要发生在升温阶段;烧结温度是影响原子扩散系数的重要因素, 随着烧结温度的升高,试样的线收缩率和相对密度均是增加的;Micro-FAST制备氧化铝陶瓷的平均烧结活化能比传统真空烧结要低得多,说明Micro-FAST是一种活化烧结技术。

Micro-FAST;氧化铝微型零件;致密化;烧结活化能

0 引 言

氧化铝陶瓷是目前氧化物陶瓷中用途最广、产销量最大的陶瓷新材料[1-2],备受研究学者的重视。但到目前为止,国内外对制备微型氧化铝陶瓷产品鲜有报道;以及氧化铝陶瓷的制备方法众多[3-8],但这些方法制备氧化铝陶瓷不同程度存在着诸如生产周期长、生产效率低、成型温度高、颗粒粒径粗、需添加粘结剂和助熔剂、产品纯度不高等不足之处,这极大地影响了氧化铝微型零件在现代工业中的推广和应用。因此,研究烧结时间短、烧结温度低、纯度高和成本低廉的新方法制备氧化铝微型零件,具有重大的理论意义和应用前景。

多物理场活化烧结微成形技术(micro-forming fields activated sintering technology,简称Micro-FAST)是本课题组近年来提出的低温快速烧结制备微型零件的新方法[9]。Micro-FAST的实质是:使用Gleeble-1500D热模拟机,采用大电流(上万安培)、低电压(10 V左右)的交流电通过烧结体试样或粉末/模具,利用焦耳热效应等均匀快速升温,在电场、温度场和力场的耦合作用下,使烧结试样在数十秒至几分钟内实现致密化[10]。本课题组利用Micro-FAST成功制备了Ø1 mm×1 mm的316L不锈钢微型圆柱零件,其烧结温度为700 ℃,整个烧结过程为7 min,其相对密度高达99%[11];制备了分度圆直径为1.6 mm的微型铜齿轮,其烧结温度为600 ℃,烧结时间为53 s,其相对密度高达98.7%[12];制备了316L不锈钢微型齿轮,其烧结温度为900 ℃,烧结时间为4 min,其相对密度高达99.2%[13]。与其它制备方法相比,Micro-FAST不仅节约时间、节约能源,而且所得烧结试样晶粒细小、综合性能好,是一种极有实用价值和广阔应用前景的微成型烧结技术。本文采用Micro-FAST成功制备了Ø4 mm×4 mm的氧化铝微型圆柱,研究了烧结温度对氧化铝微型圆柱线收缩率和相对密度的影响,探讨了Micro-FAST制备氧化铝微型零件的致密化机理。

1 实 验

实验材料为平均粒度约为3 μm、纯度为99.999%的高纯α-Al2O3粉。

实验过程:首先将氧化铝粉末称重后装入模具中;当真空度≤0.01 Pa时,在模具两端压力为75 MPa的条件下,以20 ℃/s的升温速度加热至200 ℃,保温30 s;然后再以50 ℃/s的升温速度加热至1 050~1 150 ℃,保温8 min;最后以20 ℃/s的冷却速度冷却至室温,取出试样。

用Origin软件对Gleeble-1500D热模拟机所采集的数据进行处理。利用阿基米德排水法通过精度为10-4g的BS224S电子分析天平进行密度测量。用JSM-5900LV扫描电子显微镜(SEM)观察其断口显微形貌。

2 结果与讨论

2.1 Micro-FAST制备氧化铝微型圆柱的致密化机理

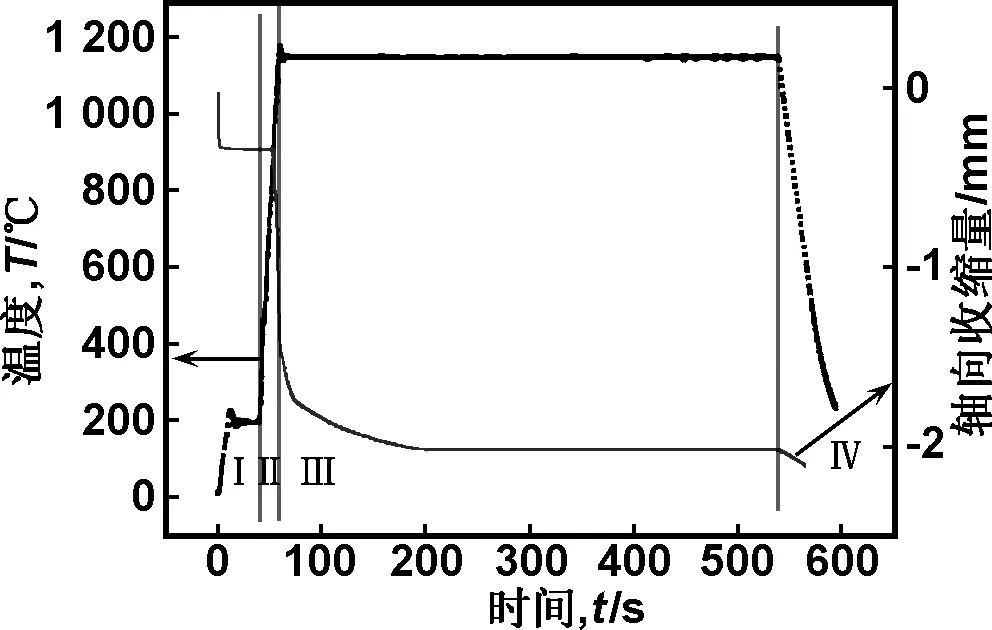

如图1所示,根据烧结温度变化将Micro-FAST制备氧化铝微型圆柱的烧结过程分为4个阶段:Ⅰ预热阶段、Ⅱ升温阶段、Ⅲ保温阶段和Ⅳ冷却阶段。

图1 试样的温度-时间曲线及轴向收缩量-时间曲线

Fig 1 Curves of temperature-time and axial reduction-time of sintered compacts

Ⅰ预热阶段:从室温以20 ℃/s的升温速度加热至200 ℃,烧结体的轴向尺寸急剧收缩。在烧结前,装入模具的氧化铝粉末松装堆积,形状极不规则,颗粒之间相互搭架而形成“桥拱洞”。烧结开始时,在模具两端压力为75 MPa的条件下,松散的氧化铝颗粒进行位移、充填和重排[14],粉末体系内的“拱桥”被破坏,颗粒间的空隙不断地变小,相互之间接触越来越紧密。与此同时,在温度场和压力场的共同作用下,氧化铝粉末体系内的水分和空气不断地排出。因此,宏观上表现为烧结体发生剧烈的轴向收缩,其密度快速增大。

在200 ℃,保温30 s,烧结体的轴向变化曲线基本呈直线,试样几乎没有发生收缩。保温过程中,由于保温温度很低,原子扩散难以进行,并且75 MPa的压力不足以使颗粒发生塑性流动,因此试样的轴向尺寸基本保持不变。

Ⅱ升温阶段:温度-时间曲线极为陡峭,烧结体的轴向收缩率极大,产生了很大的轴向收缩量。因为大电流导致模具产生大量的焦耳热,通过热传导和热辐射的方式将热量很快地传递给烧结体,使烧结体迅速升温。在温度场和压力场的共同作用下,颗粒间的原始接触点或面通过成核和结晶长大形成烧结颈。随着原子向颗粒粘结面的扩散,烧结颈逐渐长大,颗粒间距缩小;与此同时,晶界移动,晶粒逐步长大,空隙大量消失,使烧结体发生了很大的线收缩,显著地促进了烧结体的致密化。

Ⅲ保温阶段:在整个保温过程,烧结体产生的收缩量较小,主要靠小孔的消失和闭孔的球化和缩小来实现。

Ⅳ冷却阶段:由于试样很小,断电后,烧结体降温速度很快。氧化铝的热膨胀系数较低,因此,在此阶段烧结体的轴向收缩尺寸不大。

2.2 烧结温度对Micro-FAST制备氧化铝微型圆柱致密化的影响

如图2所示,随着烧结温度的升高,烧结体的轴向收缩量变大,但并非呈线性关系。烧结温度为1 050和1 100 ℃时,试样的轴向收缩量差别不大,而当烧结温度为1 150 ℃时,试样的轴向收缩量急剧增加,变为2.2 mm,其轴线收缩率为35.4%。

图2 试样的轴向收缩量

如图3所示,烧结体的相对密度随烧结温度的升高而增大,烧结体的相对密度增加量也随着烧结温度的升高而增加。当烧结温度为1 150 ℃时,烧结体的相对密度最大,为85.8%。

图3 试样的相对密度

图4是试样在保温时间为8 min、不同烧结温度下的断口SEM照片。

图4 试样在保温时间为8 min、不同烧结温度下的SEM图

Fig 4 SEM microstructures of specimens sintered for 8 min with different sintering temperatures

由图4可见,1、2和3#试样的晶粒细小,形状较为规则,且晶粒排列整齐、分布均匀。在1 050 ℃烧结时,1#试样中存在大量的气孔,孔隙多为非封闭型,形状多样,说明试样烧结不充分;随着烧结温度的升高,试样中的气孔逐渐过渡为封闭气孔;当烧结温度为1 150 ℃时,3#试样中气孔数量大大减少,且呈封闭、较圆滑的孔洞状态,说明试样已经达到了较完全的烧结。

粉末颗粒的烧结性取决于其原子扩散的难易程度。原子扩散系数[15]可表示为

(1)

式中,D为扩散系数;D0为指前因子;G为扩散活化能;R为气体常数;T为热力学温度。

由式(1)可知,随着温度的升高,试样中各质点的振幅增大,能够克服“阻力”而形成迁移的原子的数量增加,原子扩散系数D按指数规律迅速增大,从而使得氧化铝微型圆柱的烧结速率增大。因此,烧结温度越高,氧化铝微型圆柱的致密化程度越高。

2.3 Micro-FAST是一种活化烧结技术

由Johnson模型可知[16]

(2)

式中,收缩率ΔL/L0,L0为样品原长;T为热力学温度;R为气体常数:γ为表面能;Ω为空位体积;D0为频率因子;α为粉粒半径;烧结活化能E。

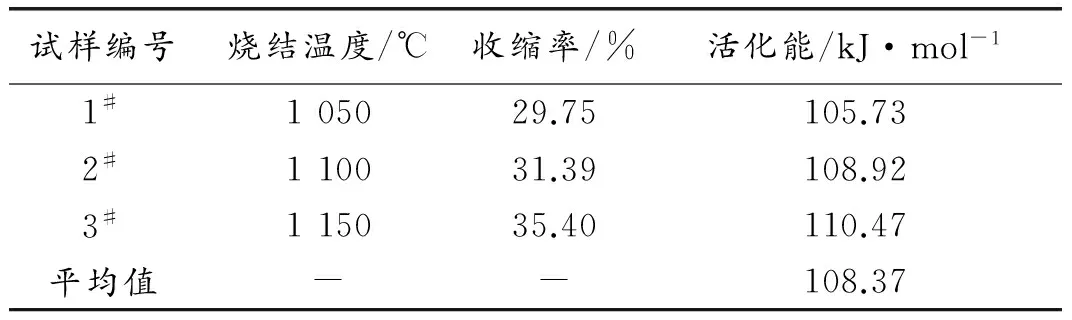

按此公式计算Micro-FAST制备氧化铝微型圆柱的烧结活化能如表1。

表1 Micro-FAST制备氧化铝微型圆柱的烧结活化能

Table 1 The sintering activation energy of alumina micro columns prepared by Micro-FAST

试样编号烧结温度/℃收缩率/%活化能/kJ·mol-11#2#3#平均值105011001150-29.7531.3935.40-105.73108.92110.47108.37

从表1可以看出,Micro-FAST制备氧化铝微型圆柱的烧结活化能与传统真空烧结的烧结活化能210.99 kJ/mol相比要低得多,说明Micro-FAST是一种活化烧结技术。

3 结 论

(1) 采用Micro-FAST成功制备了氧化铝微型圆柱。随着烧结温度的升高, 试样的线收缩率和相对密度均是增加的。当烧结温度为1 150 ℃且保温8 min时,烧结体的相对密度即可达到85.8%,说明Micro-FAST是一种快速、高效、环保的氧化铝微型零件制备新方法。

(2) 氧化铝粉末多物理场活化烧结过程可分为4个阶段:预热阶段、升温阶段、保温阶段和冷却阶段。其中,试样的线收缩主要发生在升温阶段,说明升温阶段对烧结体的致密化过程起着至关重要的作用。

(3) Micro-FAST制备氧化铝陶瓷的平均烧结活化能为108.37 kJ/mol,比传统真空烧结的烧结活化能210.99 kJ/mol要低得多,说明Micro-FAST是一种活化烧结技术。

[1] Song Xiwen, An Shenli, Zhao Wenguang. Sintering properties of ultrafine alumina powder [J]. Ordnance Material Science And Engineering, 2001, 24(2): 20-22.

宋希文,安胜利,赵文广.氧化铝超细粉末的烧结特性[J].兵器材料科学与工程, 2001,24(2):20-22.

[2] Guo Zhibing, Guo Zhijun, Liu Ying. The development and application of alumina ceramics [J]. Ceramics, 2003,(161):5-8.

朱志斌,郭志军,刘 英.氧化铝陶瓷的发展与应用[J].陶瓷,2003,(161):5-8.

[3] Sun Zhiping, Teng Yuancheng, Qi Xiaomin, et al. Normal pressure sintering and high pressure sintering of superfine Al2O3powder with high purity[J]. Journal of Chemical Industry and Engineering, 2007, 58(11): 2932-2936.

孙致平,滕元成,齐晓敏,等.高纯超细氧化铝粉的常压烧结与高压烧结[J].化工学报,2007, 58(11):2932-2936.

[4] Zhang Zhilin, Guo Weiming, Wu Shanghua, et al. Study on Al2O3ceramics prepared by non-isothermal sintering[J]. Journal of Synthetic Crystals, 2014, 7: 037.

张志林,郭伟明,伍尚华,等. Al2O3陶瓷非等温烧结研究[J].人工晶体学报,2014,7:037.

[5] Wang Zhiqiang, Ma Tiecheng. Study on α-Al2O3synthesized by low temperature combustion process and its sintering character[J]. Journal of the Chinese Ceramic Society, 2000, 19(5): 28-31.

王志强,马铁成.超细α-Al2O3的低温燃烧合成及其烧结特性的研究[J].硅酸盐通报, 2000, 19(5): 28-31.

[6] Yuan Jinshun, Yang Dean, Tan Jiaqi, et al. Study on sintering properties of α-Al2O3fine particles[J]. Journal of the Chinese Ceramic Society, 1998, 17(4): 63-66.

元敬顺,杨德安.全粉料α-Al2O3烧结性能的研究[J].硅酸盐通报,1998,17(4): 63-66.

[7] Cao Hongsi, Chen Siou, Shao Weiquan, et al. Effect of rare earth dopant on phase transformation and sintering behavior of γ-Al2O3[J]. Journal of the Chinese Ceramic Society,2008, 27(5): 924-927

曹红诗,陈沙鸥,邵渭泉,等.稀土掺杂对γ-Al2O3相变及烧结行为的影响[J].硅酸盐通报, 2008,27(5):924-927.

[8] Zhang Jingqiang, Rong Shoufan, Feng Chunyou. The current research status of alumina ceramics toughening [J]. Research on Foundry Equipment,2006, 2:40-43.

张敬强,荣守范,丰崇友.氧化铝陶瓷增韧的研究现状[J]. 铸造设备研究,2006,2:40-43.

[9] Du Ankang, Yang Yi, Qin Yi, et al. Effects of heating rate and sintering temperature on 316L stainless steel powders sintered under multiphysical field coupling[J]. Materials and Manufacturing Process,2013, 28(1): 66-71.

[10] Huang Kunlan, Yang Yi, Qin Yi, et al. Materials and manufacturing process [J]. 2013, 28, 2: 183.

[11] Yang Xianzhi, Yang Yi, Yang Gan. Effects of heating rate and sintering temperature on densification of compacts under Micro-FAST[J]. Journal of Sichuan University (Engineering Science Edition),2013,45(1):158-162.

杨先芝,杨 屹,杨 刚.Micro-FAST中升温速率和烧结温度对零件致密化的影响[J].四川大学学报(工程科学版),2013,45(1): 158-162.

[12] Lu Dong, Yang Yi, Qin Yi, et al. Forming microgears by Micro-FAST technology[J]. Journal of Microelectro Mechanical Systems,2013, 22(3): 708.

[13] Lu Dong, Yang Yi, Qin Yi, et al. Effect of particle size and sintering temperature on densification during coupled multi-field-activated microforming[J]. Journal of Materials Research, 2012, 27(20):2579.

[14] Xiao Zhiyu, Li Yuanyuan, Leo Tungwai. Densification mechanism of warm compaction in powder metallurgy[J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(2): 85-90.

[15] Gao Yuan, Zhang Wei, Li Bing, et al. Effect of RE (Y) on diffusion coefficients of tungsten and molybdenum atoms[J]. Rare Metal Materials and Engineerings, 2012, 12: 020.

高 原,张 维,李 冰,等.稀土(钇)对钨钼原子扩散系数的影响[J].稀有金属材料与工程, 2012,12: 020.

[16] Johnson D L. New method of obtaining volume, grain-boundary, and surface diffusion coefficients from sintering data [J]. J Appl Phys, 1969, 40(1): 192-200.

[17] Young W S, Culter I B. Initial sintering with constant rates of heating [J]. J Amer Ceran Soc, 1970, 53(12): 659-663.

Preparation of alumina micro-cylinders by Micro-FAST

GUO Jian, CHEN Yi, YANG Gang, PAN Xiuxiu, YIN Deqiang

(School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China)

Alumina micro-cylinders were prepared by micro-forming fields activated sintering technology (Micro-FAST) and the effect of sintering temperature on the densification of micro-cylinders by Micro-FAST was researched in the paper. The results show that the process of densification by Micro-FAST can be divided into four stages including preheating period, temperature rising period, soaking stage and cooling stage, and sample line contraction occurs mainly in the heating stage. In addition, sintering temperature is the important factor influencing the atomic diffusion coefficient, in which the sample linear shrinkage and relative density increase with the raise of sintering temperature. Moreover, the average sintering activation energy of aluminum oxide ceramics prepared by Micro-FAST is much smaller than that of traditional vacuum sintering, which means that Micro-FAST is a kind of activated sintering technology.

Micro-FAST; alumina micro-cylinder; densification; sintering activation energy

1001-9731(2016)11-11182-04

国家自然科学基金资助项目(51275322)

2015-05-28

2016-04-05 通讯作者:杨 刚,E-mail: yanggang@scu.edu.cn

郭 健 (1989-),男,陕西宝鸡人,在读硕士,师承杨刚教授,从事多物理场活化烧结微成形技术研究。

TB33

A

10.3969/j.issn.1001-9731.2016.11.036