炼油装置间热联合可行性分析及优化建议

常安翟晓靖张睿李成智

(1.玉门油田分公司炼油化工总厂;2.玉门油田分公司信息中心)

炼油装置间热联合可行性分析及优化建议

常安1翟晓靖1张睿1李成智2

(1.玉门油田分公司炼油化工总厂;2.玉门油田分公司信息中心)

为进一步挖掘炼油装置节能潜力,降低能量消耗,利用热联合原理对部分装置用能进行分析,发现常压原油换热终温过低、焦化蜡油出装置先冷却下游再升温、用蒸汽进行工艺伴热等问题,可进行常减压原油与凝结水换热、催化与焦化装置热进料和部分装置改用热媒水伴热3项热联合改造。初步估算改造实施后可以提高原油换热终温10℃、节约循环水25 t/h、伴热蒸汽节约15 t/h,累计降低全厂能耗(标油)1 kg/t左右,不但降低了能耗和运行成本,还取得较好的经济效益。

炼油装置;热联合;换热终温

引言

目前,降低装置能耗,寻找节能的切入点,已经成为炼油企业关注的热点和追求的目标。在诸多节能措施中,热联合是一种有效的节能手段,已经在众多炼油企业中得到应用[1],针对玉炼在节能方面存在的问题进行了分析,提出了相应的改进措施。

炼油装置间的热联合是将上下游2套或者多套装置作为一个整体,在大系统内进行“高热高用,低热低用”匹配,以达到能量优化综合利用的目的。其实质是在几套装置内而不是孤立地在1套装置内考虑能量的优化利用。由于可选择的范围广,总可能找到相对合理的匹配,实现能量的逐级利用。

热供料是热联合的一种形式,是指2套装置或多套装置间的物料供给关系:上游装置的产品物流不经过冷却或者不完全冷却,而是直接(或经过1个热缓冲罐)引至下游装置作为进料。这样可以避免物料的冷却和再加热,减少换热网络的2次传热和火用损失[2]。

热媒水系统也是热联合的一种形式,它属于低温热源利用的一种方式。在装置回流或产品的冷却器前增加换热器,用冷水将多余的热量取出,换热后形成的热水汇集后直接送至用能单位充当热源,换热后的冷水统送至冷水储罐中,再用泵抽出循环使用。这种方式遵循的是低热低用的原则,将装置内的零星热量取出,统一使用,从而达到能量利用最大化的目的[3]。

1 装置能耗现状及存在的问题

2011—2013年,玉门炼化总厂炼油能耗、原油综合损失、单因耗能、新鲜水单耗、蒸汽单耗等均呈逐年下降趋势。但从2014年起,炼油能耗出现小幅度的抬升,主要原因如下:

1)原油性质出现重质化的趋势,同时钒含量增加,造成催化原料性质变差,产品分布变差,装置烧焦高,导致炼厂能耗增加。

2)由于汽柴油质量升级和日益严格的环保要求,新增加的5套装置按投运时间测算,可导致全年能耗(标油)上升约4.51 kg/t,除去停开汽油切割和小汽油加氢降低能耗(标油)1.9 kg/t,2014年相对2013年全年新装置的投产预计增加能耗2.61 kg/t。

3)自2010年以来,玉炼长期低负荷运行,装置原设计工艺能耗较高,且缺少热联合和低温热回收利用,也导致炼厂能耗较高。

因此需找合适的装置进行热联合改造是玉炼节能降耗的主要措施。常减压蒸馏、催化裂化装置和

焦化装置这3个用能大户可作为改造的重点单位。

1.1 常减压蒸馏装置

常减压蒸馏装置年加工原油250×104t的燃料-润滑油型常减压蒸馏装置,装置设计以加工吐哈原油为主,现加工吐哈、塔指、玉门混合原油,该装置采用二次加热、三段汽化的工艺流程。

由于玉炼加工流程的改变,改为短流程-燃料型加工模式,不再生产润滑油组分,减压侧线油全部作为裂化料进入催化装置加工,导致原油换热终温始终达不到设计要求,基本维持在255℃左右,同时2014年进行常压渣油直输催化技术改造,减压渣油减少导致原油终温进一步降低,见图1。

图1 常减压装置能耗变化情况

2014年3季度装置能耗(标油)10.5 kg/t。其中燃料能耗(标油)为7.525 kg/t,约占常减压装置能耗的75%,约占全厂能耗的10%。平均每月消耗燃料气约1300 t[4]。

常减压装置需要寻找新的热源对原油进行预热,以达到提高换热终温,降低燃料气消耗,最终实现节能降耗的目的。

1.2 催化裂化装置

催化装置350℃以下低温热源主要集中在油浆系统,循环油浆由油浆泵从分馏塔底抽出后,分为两路,一路进循环油浆原料油换热器与原料换热;另一路进油浆换热水换热器加热换热水;两路油浆合并后进油浆蒸汽发生器发生4.4 MPa饱和蒸汽。然后分为三路,第一路作为循环油浆分别返回分馏塔人字挡板上部和下部;第二路作为油浆回炼至回炼油油浆混合器与回炼油混合后送入第二提升管;第三路作为油浆产品经渣油冷却器冷却后送出装置。

就目前的操作工况,油浆自H202出来温度约为305℃,循环量为400 t/h左右,上返塔温度300℃,流量200 t/h,下返塔流量为200 t/h,温度270℃,主要经过水箱E207和E208进行冷却。用循环水冷却下返塔油浆不但导致300℃左右的低温热源无法得到有效利用,还浪费大量循环水,需要对油浆下返塔冷却系统进一步优化改造,见表1。

表1 E-207/208操作工况

1.3 焦化装置

玉炼延迟焦化装置由洛阳设计院设计,采用1炉2塔工艺,设计能力为50×104t/a。装置原料为减压渣油,操作弹性上限为110%,下限为60%;循环比设计为0.15,同时在0.1~0.2可调,焦化蜡油作为催化原料,冷却后进入催化原料罐,流程如下:

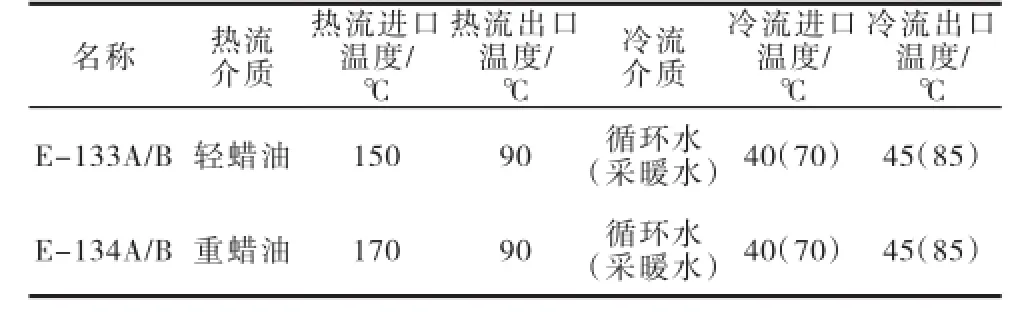

焦化装置的重蜡油一路经热媒水-重蜡油换热器(E-134A/B)冷却到预定温度,与轻蜡油汇合为混合蜡油出装置。轻蜡油从热媒水-轻蜡油换热器(E-133A/B)与重蜡油汇合为混合蜡油出装置,具体操作工况见表2。

表2 E-133/134A/B操作工况

轻重蜡油经过各自的冷却器冷却到90℃左右进入催化原料罐,催化装置再将原料抽出换热到200℃左右与渣油混合进入雾化喷嘴,该流程存在上游装置先冷却、再在下游装置加热升温的问题。

冬季时轻重蜡油的热量可以得到有效利用,但是夏季时只能靠循环水冷却,浪费了大量的低温热,建议焦化蜡油在夏季时改为热直输。

2 热联合方案

2.1 焦化装置和催化装置热进料

焦化轻重蜡油不进催化原料罐时,改为直输。重蜡油不经过重蜡油换热器E-134A/B,轻蜡油不经过轻蜡油换热器E-133A/B,汇合后(每年约12×104t)在190℃左右,直输进入催化装置。轻重蜡油不经过各自的换热器可以节省大量的循环水,初步估算每小时节约循环水共计25 t。

2.2 常减压原油和凝结水管网热联合

玉炼现在建有1套凝结水管网系统,分为东区环路和西区环路,主要生产装置集中在东区,凝结水汇总到东区环路后在油品装置附近和入厂的除盐水进行换热降温至60℃进入凝结水罐,西区环路只有酸性水装置,每小时产生0.7 MPa的热水7 t,温

度在170℃以上,由于缺少冷源,该热水直接排放至凝结水管网。

由于进厂原油管线经过酸性水装置附近管廊,建议在酸性水装置内增加1个换热器,用凝结水加热原油,进而提高原油的换热终温。

以纯逆流换热器,热水压力按1.4 MPa计算热量。

Q=ΔT mC式中:Q——热量,kJ;

ΔT——温升,℃;

m——流量,kg/h;

C——热容,kJ/(kg·K)。

通过热量公式计算出凝结水与原油换热操作5个模拟方案,见表3。

表3 凝结水与原油换热操作模拟

热水每上升1℃时,原油可以升高0.076℃。由于原油量与水量相差比较大,在水温度降至40℃左右时,原油温度可上升至35.55℃,并且不会有较大幅度的温升。以原油换热终温提高10℃计算,提高至270℃左右,可以降低常减压能耗0.5 kg/t,同时每月消耗燃料可减少100 t左右。每年可以节省全厂运行成本约72万元左右。

2.3 伴热蒸汽管线热媒水改造

炼化总厂伴热线大部分为蒸汽伴热,没有建立单独的热水循环伴热系统,伴热后的蒸汽只能进入凝结水系统造成极大的能耗损失,同时也增加了运行成本。建议以炼化总厂南区的焦化、气分MTBE和催化装置为中心建立伴热水循环系统,该系统以全厂采暖水管网为基础,利用焦化装置和催化装置的低温热源,将这3套装置中符合条件的蒸汽伴热管线全部改为热水伴热。

原流程:采暖水自管网流入焦化装置,经过热源顶循环、热源柴油、E133和E134混合蜡油、稳定汽油,将采暖水温度由40℃左右提高至100℃左右,最后进入采暖水管网。

改造后流程为:采暖水自管网流入焦化装置,经过热源顶循环、热源柴油、稳定汽油,将采暖水温度由40℃左右提高至95℃左右,然后在换热器出口抽出60 t/h左右的采暖水,新增1台热水泵,将热煤水以并联的方式分别进入焦化装置、气分MTBE装置和催化装置作为伴热水替换原有的蒸汽伴热,回水温度为60℃左右,在催化装置新增1台换热器,热源为进水箱前的下返塔油浆,3个装置的伴热水回水进入该换热器,升温至100℃左右,进入热水站。

经济效益测算:改造后焦化装置可节约伴热蒸汽6 t/h,气分MTBE装置可节约伴热蒸汽4 t/h,催化装置节约伴热蒸汽5 t/h。

冬季伴热时间为10月15日至次年4月30日,合计4680 h,每年可节约伴热蒸汽:70 200 t,以每吨蒸汽(1MPa)90元计算,每年可节约631万元,降低全厂能耗0.5 kg/t。

3 总结

1)必须实现新建焦化装置和催化装置的热进料,轻重焦化蜡油不进入催化原料罐直输进入催化装置,可以节约大量的循环水。

2)优先考虑装置间热联合来提高原油换热终温。利用东路凝结水管网中多余的热量,采用凝结水和原油换热,可将原油换热温度提高10℃,确保原油换热终温达到270℃以上,进一步降低全厂能耗。

3)以全厂采暖水管网为基础,用采暖水作为热媒水,利用各装置余热建立伴热水循环系统,代替能耗较高的蒸汽伴热,可以减少蒸汽用量,降低全厂运行成本,同时降低全厂能耗0.5 kg/t。

[1]曾惠平.炼油事业部装置热联合节能效果明显[J].高桥石化,2007,22(2):38.

[2]齐铁忠.供料直供料技术在炼油装置中的综合应用[J].石油石化节能,2008,19(5):30-34.

[3]李继炳,余达荣,姚孝胜.热媒水回收利用多个工艺装置的低温余热[J].炼油技术与工程,2006,36(10):59-62.

[4]王向蒙.常减压加热炉技术改造[J].石油化工设备,2001,30(B05):67-69.

10.3969/j.issn.2095-1493.2016.11.002

2016-05-06

(编辑 巩亚清)

常安,工程师,2006年毕业于石油大学(华东),从事炼厂工艺管理和技术改造工作,E-mail:ymchangan@petrochina. com.cn,地址:甘肃省玉门市老市区炼油化工总厂技术科,735200。