亭子口水利枢纽升船机承船厢安装

韩孟均

(嘉陵江亭子口水利水电开发有限公司,四川 苍溪 628400)

亭子口水利枢纽升船机承船厢安装

韩孟均

(嘉陵江亭子口水利水电开发有限公司,四川 苍溪 628400)

嘉陵江亭子口水利枢纽升船机船厢为钢质槽形结构,船厢有效水域尺寸为116.0m×12.0m×2.5m(长×宽×水深),外形尺寸为128.0m×16.6m×9.0m(长×宽×厢头高),船厢结构、设备加厢内水体总重约6 250 t。嘉陵江亭子口水利水电开发有限公司根据金属结构制作施工经验,结合工程实际,强化过程质量控制,严格控制制造质量,改善船厢的焊接工艺,优化船厢分段长度,最大限度地减少节间拼装预留值,自制各种工装具,有效控制了产品的制造质量。

升船机承船厢;安装;方案

1 概况

亭子口升船机船厢为钢质槽形结构,由136根钢丝绳悬吊,并通过主提升机驱动,在船厢室内沿埋设在塔柱墙壁上的轨道竖直升降。船厢有效水域尺寸为116.0m×12.0m×2.5m(长×宽×水深),外形尺寸为128.0m×16.6m×9.0m(长×宽×厢头高)。

承船厢结构主要由箱形主纵梁、底铺板、次纵梁、单腹板横梁、箱形横梁、小纵梁、厢头机舱结构、电气室设备、设备支承结构等构件组成。两主纵梁的内腹板与底铺板及船厢门构成船厢的盛水结构。船厢头设有工作门及检修门门龛、防撞梁导向槽、U型密封框导槽和机舱结构。船厢上的夹紧、顶紧、导承、密封框、充泄水、消防等设备安装在相应的机架上,机架与船厢结构焊接为整体。船厢吊耳板采用加厚板材,并与主纵梁外腹板对接拼焊。船厢内侧沿高度各设两道钢护舷,护舷与主纵梁内腹板用螺栓连接,向内凸出200mm。根据现场实际情况及运输要求,承船厢分为24个主纵梁分段、17个底铺板分段、8个厢头结构分段、1个中部电气室铺板分段,共50个分段,总重约1 750 t,其中最大运输单元外形尺寸为14.8m×9.06m×2.3m,重57.8 t。

2 承船厢安装施工准备

2.1承船厢安装测控系统布设

船厢分段吊装前,在船厢闸室地面上布设船厢现场拼装基准地样线,并在船厢闸室四周及边侧合适位置设置船厢安装高程标杆。

船厢分段现场拼装基准地样线包括三条纵向中心线、七条横向中心线和高程基准线。船厢地样基准线放划如图1所示。

在布设好船厢安装的三纵七横中心线后,在船厢室基准面(即EL.363.0m的闸室底板)上的适当位置埋设永久固定物,并将船厢安装基准线在其上作出标记。

2.2液压运输台车及轨道布置

船厢室内沿左、右船厢两根主纵梁纵向中心线方向,各布设2条运输轨道,台车轨道为P43,高140mm,底部宽114mm,每条长约130m,同侧轨道间距根据台车车轮跨距确定。左、右侧轨道上各布置2台液压运输台车,解决船厢室内船厢结构件安装就位。液压台车及轨道由平板车运到下游引航道EL370底板后采用布置在下闸首EL.387高程的2× 75 t临时桥机安装就位。

2.3工装支墩摆放

根据船厢结构件分段位置,将制作完成的船厢安装所需工装支墩,从上游依次摆放至下游。工装胎架为桁架结构,横截面为700mm×700mm,工装摆墩高度以端部主纵梁下翼缘面距离闸室地面高度1 300mm为原则。在支墩上放置调整斜铁,可连续调整分段高度。具体摆放情况如图2。

图1 船厢地样基准线放划示意图

图2 工装支墩摆放示意图

3 船厢安装

3.1船厢安装流程

船厢现场安装从上游依次向下游安装,具体顺序如图3。

图3 船厢安装顺序图

船厢安装流程:

(1)按船厢上下游顺序,将单件船厢分段通过载重汽车运输至下游航槽EL.370高程;

(2)由布置于EL.387高程的75 t+75 t临时桥机卸车、翻身后,并吊入船厢室下游端拼装工位;

(3)依次吊入左侧主纵梁、中间底铺板、右侧主纵梁分段,拼成一个H或U形单元节(共计12个单元节),拼装尺寸完全按照安装尺寸进行控制,满足规范要求后进行相应的加固焊,确保台车运输过程中组装单元节的拼装尺寸不变及运输安全;

(4)4台液压台车将第一单元节从下游转运至上游安装部位后,放置于安装工装支墩上,作为船厢安装的定位节进行精细调整,保证各中心线及高程满足设计要求后,对其进行加固。

(5)依次进行后续各单元节(第2~12节)的拼装、运输、对装、调整、验收、加固。

(6)船厢焊接、检查、验收。

3.2单元节拼装、运输

3.2.1船厢分段重量确定

船厢重量直接影响升船机后续调试工作,在出厂前,根据施工图和各分段单元,计算出每个分段的理论重量,并予以登记。在船厢安装前,采用过磅方式,对各分段进行精确称量,统计出详细重量,将结果与施工图计算结果对比,确定误差范围,最后计算出防腐材料重量累加即可。

3.2.2拼装及转运流程

将船厢各分段单元按主纵梁、底铺板、主纵梁的顺序运至下游EL.370高程航槽内,采用75 t+75 t临时桥机卸车,翻身后,吊放至船厢室下游拼装工位上进行拼装。拼装为H或U形单元后,用液压台车从下游侧向上游侧转运就位。如此重复,依次将船厢各分段单元吊装就位。

3.2.3H、U形单元拼装

(1)上游厢头{U}单元(第1节)拼装方法

上游厢头401+402+403、701+301分段与主纵梁101、201拼为U形结构,机舱设备同步预置。由4台液压台车运至安装部位,放置在预先布设的安装工装支墩上。

具体方法:船厢厢头各分段中心与船厢纵向中心地样线对齐,先纵向调整机房分段401、402,控制401分段上游侧底横梁腹板中心与船厢端面基准面的理论间距尺寸和面板平面高程,调整好后在闸室地面将其点焊定位,依次调整402、403分段,控制节间间隙及分段面板对接错位在公差范围内,吊装101空中翻身就位、吊装701就位;预置设备,再吊装301组拼定位;吊装201组装。精调后点焊固定,焊接701、401、402,加焊固定101、201与701分段,整体前移,再吊装403就位焊接,吊装剩余厢头设备,加焊固定,撤走支架,启动液压台车转运。拼装后的厢头结构如图4。

图4 拼装示意图

(2)船厢中部{H}单元(第2~11节)拼装方法

在船厢室下游拼装场拼装,先吊主纵梁,翻面后放置到支墩上就位,利用闸墙上预埋件固定主纵梁,再进行底铺板的吊装就位,每2个主纵梁分段和1个(或2个)底辅板分段拼成一个H形单元。拼装调整后临时加固点焊,用液压台车整体平移到安装位置,就位后进行调整、校正。依次将船厢各H形单元按此方法拼装、转运、就位。形成{H}单元后,主纵梁与底铺板之间只留焊缝间隙6mm,主纵梁与底铺板之间用牛腿、斜撑连接。

(3)下游厢头{U}单元(第12节)拼装方法

下游厢头各分段利用75 t+75 t临时桥机直接吊装就位,先吊装503、502、501,拼装就位后焊接成整体,再吊装112、702、212分段,焊接702与501、502、503分段,同步预置厢头设备,最后吊装317分段,与其它部件焊接。

3.3船厢拼装单元节安装

3.3.1上游厢头单元节安装

(1)上游侧厢头101、201、401、701分段调整定位

厢头单元节运输就位后,精确调整厢头401、701分段,保证厢头端面与水平基准面垂直度≤10mm,厢头分段中心线与船厢纵向中心地样线对齐偏差≤1mm。

(2)上游机房分段与上游厢头分段定位装焊

上游机房和厢头分段401、701定位完成后,机房401分段与厢头分段701点焊定位,并依次焊接401与701分段的组合焊缝、401与402、402与403的对接焊缝,焊接过程中适时监控,焊后测量。

(3)调整底铺板301分段,分段中心与船厢中心地样线对齐,对齐偏差≤1mm,保证分段横梁中心与船厢横向中心的距离偏差0~3mm,调整底铺板分段面板平面安装高程与理论高程齐平,控制节间间隙和面板对接错位在公差范围内,分段间点焊固定。

(4)调整主纵梁101、201分段,保证101、201分段中心与船厢中心地样线对齐偏差≤1mm,控制101、201分段工作门侧向止水面与701分段横向止水面错边量,用激光检查校正各分段止水面,保证各止水面整体共面度在公差范围内;控制上、下翼缘面与理论安装高度齐平,控制各分段节间间隙和面板对接错位在公差范围内;调整好后分段间点焊固定。

(5)严格按照评定合格后的焊接工艺依次焊接301与厢头701组合焊缝、701与101、201对接焊缝、301与101、201组合焊缝,焊接过程中适时监控,焊后整体测量。

(6)调整底铺板302分段,分段中心与船厢中心地样线对齐偏差≤1mm,底铺板面与理论高程齐平,控制与301分段的台阶高程,定位好后与301分段点焊固定。

上游厢头单元节作为船厢安装的定位节,各安装尺寸满足规范要求后,将其与预先埋设的预埋件采用型钢连接加固,防止船厢在后续的焊接过程中定位节发生位移、变形。

3.3.2后续单元节安装

(1)后续各船厢单元节采用插接形式,为了便于安装调整,尽量减小各分段节间预留间隙,保证底铺板各分段节间间隙不大于50mm。

(2)最后吊装下游机房503、502、501分段,吊装两侧主纵梁112、212分段,吊装底铺板317分段,下游厢头702分段。拼装方法同上游机房分段。在底铺板317分段吊装前,先将机舱设备预置机舱底铺板上,主纵梁内设备在吊装前预置入内。之后112+317 +501+502+503+212+702拼成U型,安装方法同上游厢头安装方法。

(3)船厢所有分段在船厢室内运输就位后,用千斤顶、手拉葫芦等依次精确调整并定位船厢分段,准备进行船厢焊接工作。

(4)在主纵梁和底铺板单元制造时进行一些接口处理,严格遵守设计院主纵梁和底铺板主要焊缝不在同一平面的规则:

1)主纵梁结构接口处理。主纵梁每端翼板间错开500mm,腹板间错开300mm(不交),翼板与腹板错开100mm或400mm,上、下翼板与走道板错开250mm;每段主纵梁的上游端上翼板向上游方向伸出,下翼板向上游方向缩进;下游端上翼板向上游方向缩进,下翼板向下游方向伸出,形成台阶形式,以便下段主纵梁安装;每边二端的主纵梁(101、201、112、212)一端平整,另一端错开。

2)底铺板接口处理。每段底铺板的面板上游端伸出中纵梁和次纵梁(角钢)100mm,下游端缩进中纵梁和次纵梁(角钢)100mm,在每段底铺板上游端的横梁前增加一段中纵梁和次纵梁(角钢),长200mm,下游相应减少200mm。

3.3.3凑合段(第11节)切割

船厢全长128m,当地多处平均气温16.6℃,拟定最大温差15℃,计算出船厢整长变形量为21mm,加之船厢节间焊接收缩等因素,为控制船厢整体长度尺寸,在第11节下游端预留50mm切割余量。因此,第11节船厢安装完成后,根据前段焊接收缩值,测算出实际所需预留余量,多余部分在凑合段切割。

4 船厢焊接

4.1焊接顺序

4.1.1船厢整体焊接顺序

由于船厢调整定位为从上游至下游进行,故船厢拼装焊接从上游第一个小总段(701、301、501、502、503、101、201分段组成)开始。此部分焊接顺序:先焊接主纵梁对接焊缝,再焊接底铺板对接焊缝,最后焊接主纵梁与底铺板组合焊缝;待下一个小总段装配完成后,先焊接主纵梁对接焊缝,再焊接上一个总段的底铺板与主纵梁的搭接组合焊缝,再焊接底铺板的对接焊缝;如此重复多个单元节,直至完成下游厢头焊接工作。

4.1.2单节局部焊接顺序

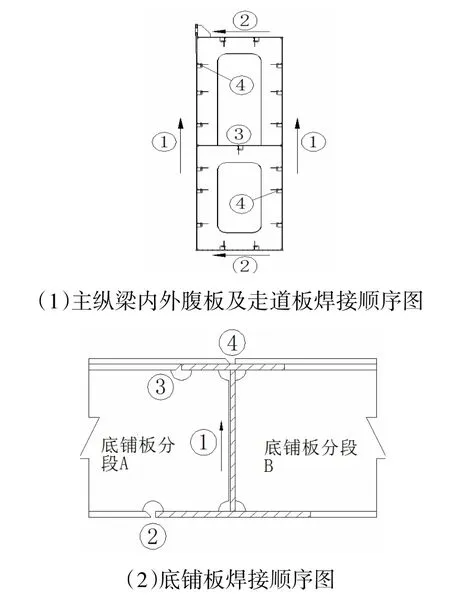

主纵梁焊接全部采用对称焊接。主纵梁对接焊缝先焊接两侧外板内部的小结构;其次焊接主纵梁外侧板,每侧立缝分成4段,从上到下分段退焊;再焊接主纵梁上下翼缘板内部的小结构;最后焊接上下翼缘板的对接焊缝。焊接顺序如图5。

图5 焊接顺序图

底铺板分段对接,先焊接底铺板下部结构焊缝,对称、跳跃施焊;在焊接底铺板对接焊缝时,两人从中向两侧施焊,上下同时施焊,底铺板盖面采用埋弧焊。

4.2焊接及变形控制

(1)根据焊接结构的材质、板厚、构造形式,及拘束度、变形等因素,对焊接质量进行综合分析后制定出相应措施。

(2)根据图纸和相关规范规定,对第一次使用的材料和未经验证的焊接工艺,进行焊接工艺评定,以评定合格的工艺评定报告,编制焊接工艺,指导焊接施工作业。

(3)船厢焊接时,根据船厢测控系统对船厢进行测量监控,根据焊接变形情况,及时调整焊缝焊接顺序,以减小焊接变形对船厢精度的影响。

(4)从船厢的结构形式看,船厢除机舱和厢头部分外,底铺板与主纵梁焊缝在主纵梁纵向中性面上部,焊接易引主纵梁内倾,底铺板与主纵梁连接角焊缝离主纵梁中性面+1 050mm(底铺板面板以上),底铺板横梁下翼缘板与主纵梁角焊缝距主纵梁中性面-550mm。因此底铺板与主纵梁组合焊缝焊前检测船厢整体尺寸,调整后加临时支撑约束。焊接顺序为先焊主横梁腹板与主纵梁内侧板组合焊缝,再焊下翼缘对接缝,后焊底铺板与主纵梁内侧板组合焊缝,单个分段两端对称焊接(见图6)。

(5)所有结构端头焊都进行包角焊。

(6)焊接时根据焊接工艺严格控制焊接参数和焊脚尺寸。

5 船厢设备的安装

船厢焊接完成通过整体尺寸验收后,开始船厢设备的安装,安装顺序为:船厢液压系统(泵站和阀架)安装→电气设备安装及线路布设→厢头充泄水装置安装→U形框与液压推杆安装→夹紧、顶紧机构安装→防撞梁及液压驱动机构安装→检修门安装→工作门及液压启闭机安装→其它设备安装。

图6 分段施焊示意图

6 结束语

亭子口升船机承船厢安装采用了液压台车运输安装部件,代替了传统安装工程中采用起重设备吊装安装部件至安装工位这一做法,解决了工件吊装难题,节约了工程成本,缩短了安装工期,此方法在国内升船机承船厢安装首次使用,后续工程中可根据实际情况予以借鉴。

U642

B

1672-5387(2016)11-0037-05

10.13599/j.cnki.11-5130.2016.11.013

2016-09-07

韩孟均(1983-),男,工程师,从事水利水电开发工作。