基于Moldflow的接触器基座数值模拟与注塑工艺研究

张 景,黄 勇,安振须,陈 振

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

基于Moldflow的接触器基座数值模拟与注塑工艺研究

张 景,黄 勇,安振须,陈 振

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

以Moldfow模拟软件为分析平台,运用田口正交实验法研究接触器基座注塑过程中熔体温度、模具温度、保压压力、保压和冷却时间对塑件整体翘曲变形的影响,得到了一组优化的注塑工艺参数。根据模拟结果设计制造出基座注塑模具,得到了合格的基座产品并投入大批量生产。

Moldflow;数值模拟;参数优化

接触器基座采用注塑成型,是接触器重要的连接件。注塑成型是塑料由粘流态到固态的多因素相互作用的复杂过程,加工过程中材料性能、模具设计和工艺参数等因素都对制件成型质量产生重要影响。目前,注塑成型数值模拟技术取得了一定的进展,相对传统的人工试模法,减少了试模次数,提高了生产效率[1]。

本文以接触器基座为研究对象,运用田口正交实验法和Moldflow软件对注塑成型过程进行仿真模拟,预测填充、保压、冷却情况,以及不同工艺参数组合对翘曲变形的影响,并进行优化,提高产品质量[2]。

1 Moldflow分析前处理

1.1 网格划分

所用的接触器基座如图1所示,外型尺寸为74mm×80mm×78mm,平均厚度5mm。利用Moldflow前处理后,划分网格并进行浇口分析,找出最佳浇口位置,确定浇注方案,然后根据塑件形状以及模具设计要求设计冷却系统[3],如图2所示。

图1 接触器基座3D造型图

1.2 材料选取及工艺优化设计

采用的PA66 GF-25塑料是特种功能增强性材料。由于尼龙66加了25%的玻纤,使原塑料具备高刚度、高耐热的特点,在某些领域中能代替金属,但是玻纤增强材料中的玻璃纤维会在流动过程中发生取向,导致材料在流动方向与垂直流动方向的收缩不一致而引起翘曲变形,所用玻纤增强材料的翘曲比非增强材料更复杂[4]。在Moldflow材料库中选择牌号为Ultramid 1703-2 BASF,

化学公式:[—NH(CH2)6—NHCO(CH2)4CO]n,表1是其基本物理性能。

图2 基座的浇注及冷却系统

参数指标密度/(g/cm3)1 10~1 14拉伸强度/MPa60 0~80 0熔点温度/℃252泊松比0 23弯曲弹性模量/MPa2000~3000

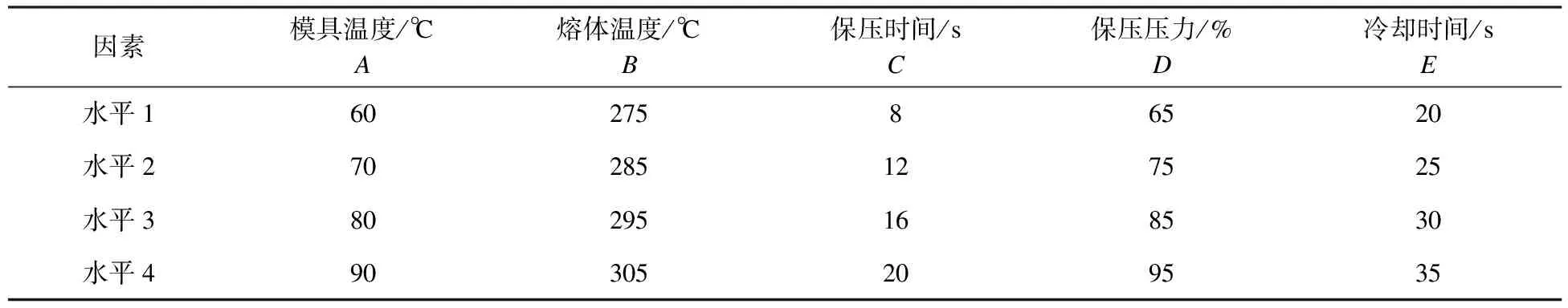

在影响注塑件质量的多个成型工艺参数中,模具温度、熔体温度、填充时间、保压时间、冷却时间和保压压力对收缩变形和翘曲变形影响尤为重要[5]。根据参考材料库中的推荐值区间以及实际产品的使用需求,不考虑各因素间的相互作用,从6个重要的影响因子中筛选出对产品变形缺陷有较大影响的5个工艺参数,每个工艺参数取四个水平[6],如表2所示。

表2 正交因素水平表

2 模拟实验及结果分析

根据表2进行正交实验,选择L15(45)正交表,利用正交实验矩阵进行模拟分析,如表3所示。选取翘曲变形作为质量指标,翘曲变形量越小越好,采用望小特性信噪比的分析方法,其值越大越好[7]。

(1)

式中:S/N为信噪比;yi为第i次实验的翘曲变形量;n为实验重复次数,此处n=1。

表3 正交实验结果

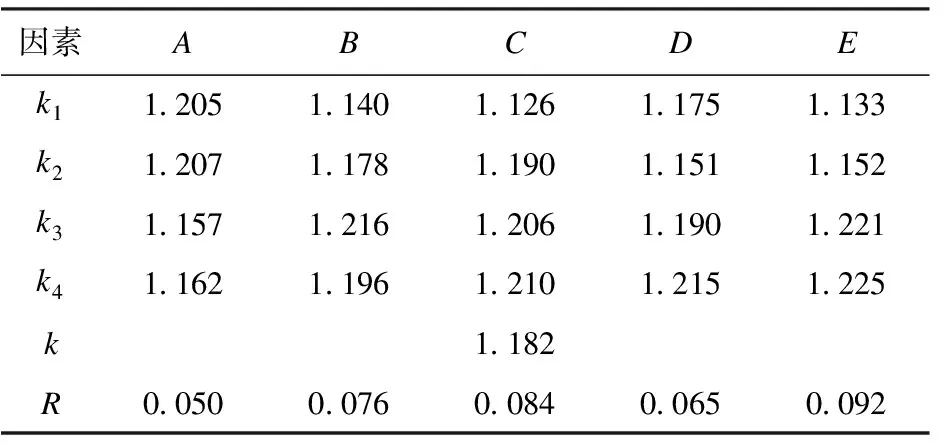

对实验结果进行极差分析和变量分析,求出最佳参数组合。实验结果的信噪比均值如表4 所示。ki为任一列因素取水平i时翘曲变形量信噪比的算术平均值。k为所有水平的翘曲变形量信噪比的平均值。R是各列因素最大值和最小值的差值,用来表示各组工艺参数对翘曲变形量的影响程度,R越大即影响因素越大[8]。从表4可以看出,E(冷却时间)>C(保压时间)>B(熔体温度)>D(保压压力)>A(模具温度)。

各因素水平下的翘曲变形信噪比趋势如图3所示。

表4 均值分析表

图3 各因素水平对翘曲变形的影响

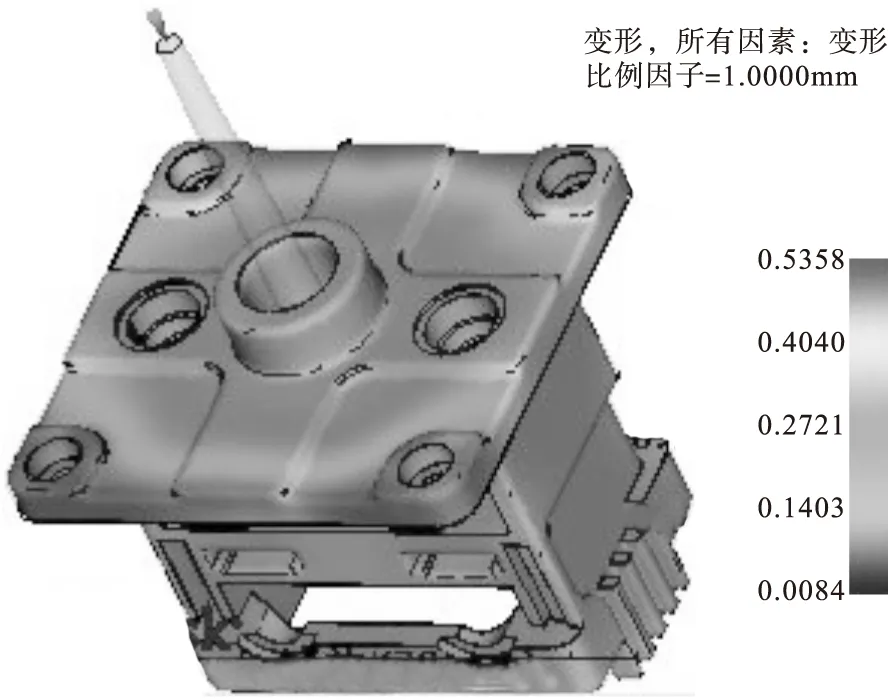

从图3可以看出,A2、B3、C4、D4、E4时翘曲变形量的信噪比最大,翘曲变形量最小,也就是保压时间为20s、保压压力95%、模具温度60℃、熔体温度295℃、冷却时间35s,可见较高的熔体温度所需冷却时间也较长,冷却时间越长翘曲变形量越小。此时通过Moldflow软件再次模拟可得翘曲量0.5358mm,如图4所示,相比优化浇注和冷却系统后的翘曲量0.5849mm有了较大改进,可以达到设计要求。

图4 翘曲变形量

方差分析是从观测变量的方差入手,研究诸多控制变量中哪些变量是对观测变量有显著影响的变量。本实验中的方差分析通过百分比的大小来评价各个工艺参数对模拟翘曲变量的影响。方差平方和的公式为

(2)

式中:SSd为翘曲变形量的信噪比方差平方和;Mi为每列因子在第i水平下的平均信噪比;m表示所用因子在所有水平下的平均信噪比。

(3)

式中SST为翘曲变形量的信噪比方差平方和的总和。

(4)

由于自由度为3,则均方为SSd与自由度的比值。

利用方差分析法再次分析各组实验结果,更加准确地确定各个因素的影响程度和显著程度,如表5所示。

表5 翘曲变形量方差分析表

从表5可以看出,工艺参数对翘曲变形的影响:冷却时间>保压时间>熔体温度>保压压力>模具温度,与极差结果分析一致。可见影响接触器基座翘曲变形最大因素为冷却时间,其次为保压时间和熔体温度。注塑时熔体温度295℃,此时熔体温度较高、粘度较小,注射时间较快,在保压后塑件温度仍然很高,若冷却时间太短,塑件内部未完全固化,顶出时易造成翘曲变形,影响制件质量。所以为了保证制件质量,应合理控制熔体温度和保压时间的同时,适当延长冷却时间[9]。

将优化方案应用于接触器基座模具设计,在侧抽芯上添加冷却管道如图2所示,优化冷却系统,采用25℃水冷,保证冷却效果的同时进出水口温差在1℃内,按照优化出的注塑工艺参数进行试模,注塑机采用CJ320型,生产出合格的基座产品,如图5所示。

图5 生产出的基座注塑件

3 结论

(1)通过正交实验及数值模拟分析,优化出注塑工艺参数为:保压时间20s、保压压力95%、模具温度60℃、熔体温度295℃、冷却时间35s。

(2)结合均值和极差分析,冷却时间对翘曲变形指标的影响程度较大,实际生产中应严格控制熔体温度和保压时间,同时适当延长冷却时间。

(3)根据优化出的注塑工艺参数,进行注塑生产验证,得到合格的接触器基座注塑件,验证模拟结果可以用于实际生产中。

[1]钱萍,朱红建,朱理,等.CAE技术在柜机风栅注塑模具设计中的应用[J].机械制造,2010,48(4):17-19.

[2]刘照,张建宇,张南,等.基于Pro/E的电话听筒下壳注塑模具设计[J].模具技术,2008(2):47-50.

[3]Yi-qi Wang,Jae-gyu Kim,Jung-il Song.Optimization of plastic injection molding process parameters for manufacturing a brake booster valve body[J].Materials an Design,2014(56):313-317.

[4]熊爱华,柳和生.工艺参数对短玻璃纤维增强PP复合材料注射压力和翘曲变形的影响[J].高分子材料科学与工程,2012,28(6):163-167.

[5]Ching Piao,Chen Ming.Simulation and Experimental study in determining injection molding process parameters for thin-shell plastic parts via design of experiments analysis[J].Expert Syst.Appl,2009(36):52-59.

[6]邓潮玉,邱逊.基于MoldFlow的手机外壳注射工艺参数优化[J].模具制造,2013,13(3):32-37.

[7]董定乾.基于Moldflow对塑件注射模设计及工艺分析[J].大众科技,2010,131(7):134-135.

[8]丁建波,曹将栋.基于Moldflow的复杂产品注塑成型数值模拟[J].塑料,2013,42(1):97-100.

[9]Babur Ozcelik,Ibrahim Sonat.Warpage And Structural Analysis Of Thin Shell Plastic In The Plastic Injection Molding[J].Materials Design,2009,30(2):367-375.

(责任编辑:马金发)

Research on the Numerical Simulation and Injection Molding Process of the Contactor Base on Moldflow

ZHANG Jing,HUANG Yong,AN Zhenxu,CHEN Zhen

(Shenyang Ligong University,Shenyang 110159,China)

Based on Moldflow simulation software,the effects of melt temperature,mold temperature,holding pressure,holding and cooling time on the whole warping deformation of the plastic parts were studied by using Taguchi orthogonal design theory,and a set of injection molding process parameters were obtained.According to the simulation results,injection mold for the base had been designed and manufactured and the qualified base products were put into mass production.

Moldflow;numerical simulation;parameter optimization

2015-10-29

张景(1987—),男,硕士研究生;通讯作者:黄勇(1959—),男,教授,研究方向:半固态成型、注塑成型数值模拟。

1003-1251(2016)04-0097-05

TB324

A