GH4169和1Cr18Ni9Ti真空钎焊接头组织和力学性能

陈志凯,李雪飞,吕 威,郝飞飞,王 硕,邢 斌,彭 铮

(首都航天机械公司,北京100076)

GH4169和1Cr18Ni9Ti真空钎焊接头组织和力学性能

陈志凯,李雪飞,吕 威,郝飞飞,王 硕,邢 斌,彭 铮

(首都航天机械公司,北京100076)

采用厚50μm的BNi82CrSiB钎料,在1060℃/20min、1000℃/60min规范下对GH4169和1Cr18Ni9Ti异种金属进行真空钎焊试验。利用扫描电子显微镜(SEM)及能谱分析仪(EDS)观察和分析接头的界面组织;采用Instron1186型万能试验机测试接头的室温剪切强度,并对接头进行水压强度试验。研究表明,间隙60 μm的钎焊接头钎缝致密完整,钎缝主要由镍基的固溶体组成。接头在水压20 MPa、保压10 min的情况下,钎缝无渗漏;接头常温剪切强度318 MPa,断口分析结果表明接头的断裂有韧性断裂的特征。

异种金属;钎焊接头;断口分析

0 前言

近年来,随着科学技术和现代工业的不断发展,对材料的要求也越来越高,在运载火箭、卫星等领域体现得尤为明显,这些领域要求使用的材料在低温和高温下都有很高的比强度,同时在振动、高速的运动状态下,也具有足够强度,以保证长期工作的可靠性。目前对材料的性能分析表明,单独使用任何一种材料都难以满足上述要求。通常情况下,任何一种构件在使用过程中,各部分承受的载荷并不一样,一部分零件的工作条件较差,可能接近许用应力的极限值,而另一部分零件可能只承受很小的应力。在这种情况下,采用异种金属焊接结构件就能满足上述要求[1]。

GH4169高温合金具有良好的耐高温、抗疲劳、耐腐蚀等综合性能是高温零部件的常用材料,如液

体火箭发动机涡轮泵的涡轮转子、发动机喷注器等;1Cr18Ni9Ti不锈钢也具有耐腐蚀、抗氧化等优点,在航空航天领域得到了广泛的应用。某型号液体火箭发动机推力室喷注器组件主要由GH4169和1Cr18Ni9Ti材料组成,靠近燃气处材质为GH4169,要经受3000℃高温,其上的燃料喷嘴为1Cr18Ni9Ti,要喷射-196℃的燃料,工作条件恶劣,以往主要采用气保护钎焊的工艺制造。气保护钎焊过程中使用惰性气氛保护产品,受气氛纯度影响,产品焊后表面容易存在“发黑、发乌”等现象。文献[2]显示,与气保护钎焊相比,真空钎焊能获得更好的保护效果和钎焊质量,接头强度也明显提高。

目前有关GH4169与1Cr18Ni9Ti异种金属真空钎焊的研究较少,为此,本研究以GH4169高温合金和1Cr18Ni9Ti不锈钢为连接材料,采用BNi82CrSiB非晶箔片为钎料,研究分析真空钎焊后的接头界面组织结构和力学性能,为GH4169与1Cr18Ni9Ti异种金属真空钎焊提供可靠的理论和试验基础,为今后液体火箭发动机部组件的实际生产提供参考。

1 试验材料和方法

1.1 焊接材料

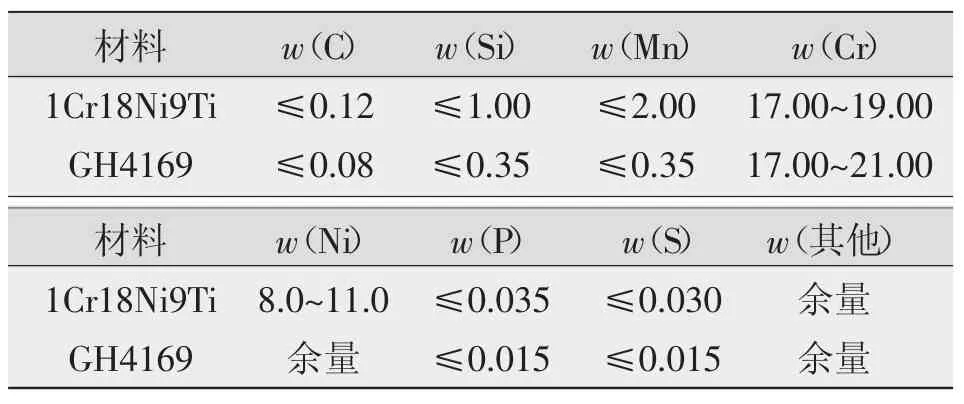

试验母材为1Cr18Ni9Ti和GH4169,化学成分如表1所示。钎料为50μm厚的BNi82CrSiB非晶箔片,化学成分如表2所示,该钎料的熔化温度范围970℃~1 000℃。

表1 1Cr18Ni9Ti、GH4169的化学成分%

表2 BNi82CrSiB的化学成分%

1.2 焊前处理

接头装配前,先用汽油清洗,再进行酸洗,去除零件表面的油污和氧化膜。

1.3 试验方法

利用WZQH-30型真空钎焊炉进行钎焊,该钎焊炉最高加热温度1 320℃,炉温均匀性±5℃。本试验接头在5×10-3Pa的真空条件下进行焊接,钎焊温度1 060℃,保温时间20 min。由于BNi82CrSiB钎料中加入了较多的B、Si元素,使钎料中含有相当多的脆性金属化合物相,焊缝中容易出现脆性金属化合物,需要进行钎后扩散处理,改善焊缝性能[3-4],因此,试验接头均在1 000℃下进行60 min的扩散处理。

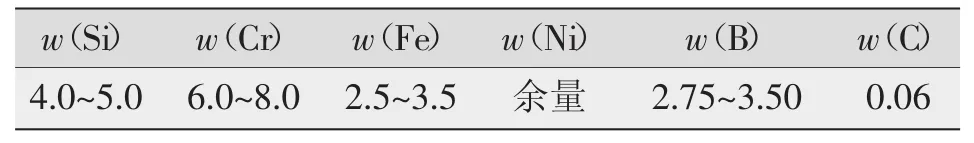

利用扫描电镜(SEM)和能谱仪(EDS)观察和分析接头界面组织形貌和成分。对接头进行水压强度试验,采用Instron1186型万能试验机测试钎焊接头的室温剪切强度,剪切试件尺寸如图1a所示,由于搭接试件的焊缝圆角对试验结果精度影响很大[5],因此,钎焊后需要对试件进行加工,去除焊缝圆角。去除焊缝圆角的标准剪切试件如图1c所示。

图1 剪切试件

2 结果和讨论

2.1 GH4169与1Cr18Ni9Ti真空钎焊接头界面组织

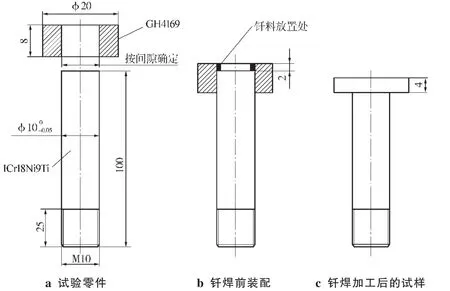

GH4169与1Cr18ni9Ti真空钎焊接头界面结构及元素线扫描分析结果如图2所示,图2a为60 μm间隙的GH4169与1Cr18Ni9Ti真空钎焊接头微观组织照片,GH4169与1Cr18Ni9Ti紧密连接,钎缝与母材无明显分界线、结合紧密。接头分为钎缝区、扩散区和母材区。经过1 000℃/60 min扩散处理后,钎缝区的组织均匀。

图2 GH4169与1Cr18ni9Ti真空钎焊接头界面结构及元素线扫描分析结果

图2b为横跨母材和钎缝的主要元素的分布。钎缝区中的Ni和Si元素的含量高于母材,母材中的Fe、Cr元素在扩散区含量高于钎缝,由钎缝中心向两边母材靠近,Ni、Si元素含量不断减小。Fe、Cr元素含量不断升高,这说明在钎缝形成过程中钎料中的Ni、Si原子会向母材扩散,而母材中的Fe、Cr原子不断向钎缝扩散,最终在钎缝区域形成了溶有一定含量Fe、Cr和Si等合金元素的镍基固溶体。在钎焊过程中随着温度的升高,钎料逐渐熔化,母材与液态钎料接触的表面层会发生元素扩散。在浓度梯度的驱动下,液态钎料中的B、Si、Ni原子扩散进入母材,母材中的Fe、Cr原子向钎缝区域扩散。B原子半径最小,其扩散速度最快,B元素部分扩散进入母材,部分与Cr、Nb、Ti等元素结合形成化合物,Si原子向母材的扩散速度(体积扩散)比B原子慢得多,钎料中的Si元素大部分仍然存留在钎缝中,并没有得到完全的扩散,从而使接头中心富余Si元素[6-7]。

随着液态钎料与固态母材之间相互扩散过程的持续,液态钎料成分发生了较大的变化,钎料中降熔点元素B、Si减少,Fe、Cr等元素含量提高,在整个接头中分布趋于均匀。钎缝中这些元素成分的变化导致液态钎料熔点发生变化,尤其是降熔点元素B减少使得钎料熔点升高,当熔点超过钎焊温度时,钎缝进入等温凝固过程。由于B原子扩散速度最快,降熔效果最明显,等温凝固过程主要受B元素以及Si元素的扩散控制[8]。在等温凝固过程中,液相转变为固溶体逐渐消失,当等温凝固过程结束时,残余液体会转变成共晶组织分布在钎缝中央[9]。由于接头进行了1 000℃/60 min扩散处理,等温凝固过程后残余的Si、B等脆性化合物相形成元素继续向母材扩散,消除了钎焊过程中形成的有损母材性能的化合物相,钎缝中的组织较为均匀,未发现金属的化合物相。

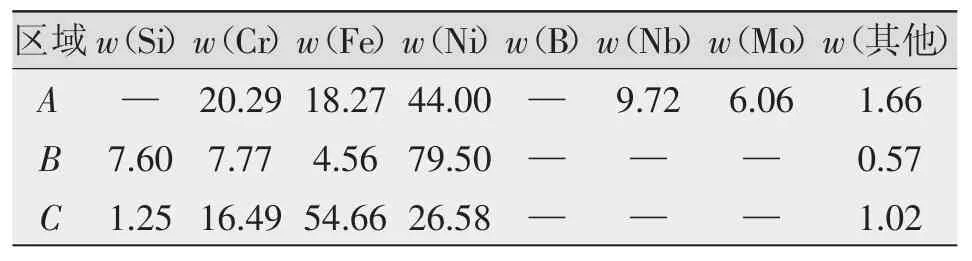

对接头的不同区域进行能谱分析,各区的能谱分析结果见表3。钎缝中心区域富Si元素,未出现B元素,推断B元素扩散到母材,受到元素扩散的影响,钎缝的中心区域是最后才凝固的区域(熔点变化),此区域中会富含Si、B元素,但是能谱分析得知此区域仅有Si元素,经过1 000℃/60 min扩散处理,B元素应该是全部向母材扩散,部分扩散进入母材内,部分与Cr、Ti、Nb等元素结合形成化合物,硼化物是采用含硼钎料钎焊高温合金或不锈钢常见的一类化合物[10-11]。扩散区中主要有Ni、Cr和Fe三种元素,Si含量低于钎缝区域,此区域主要为镍铁铬的固溶体相。

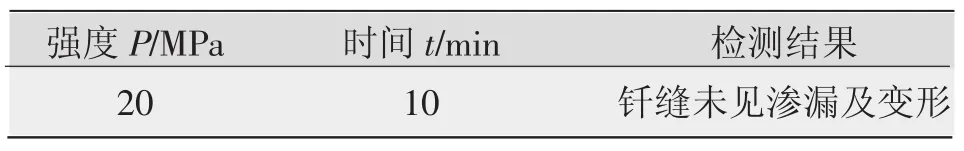

2.2 钎焊接头的水压试验

对在1 060℃/20 min、1 000℃/60 min规范下获得的钎焊接头(间隙60 μm)进行水压试验,试验

参数及结果如表4所示。

表3 钎焊间隙60 μm的接头能谱分析%

表4 水压试验结果

2.3 钎焊接头的力学性能

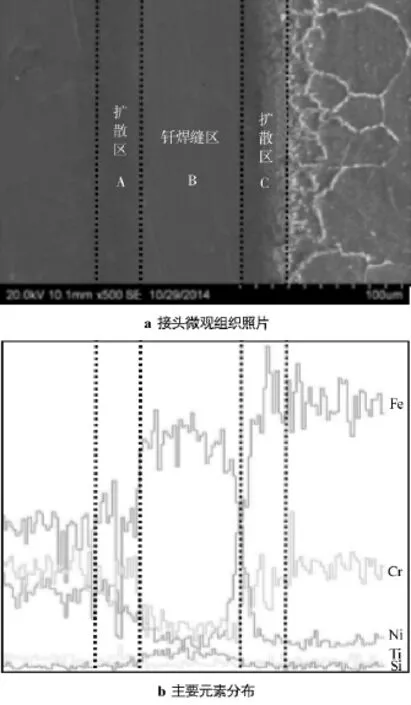

剪切试验后的接头实物照片如图3所示,可以看出,试验后接头的1Cr18Ni9Ti棒变长、变细,2#件靠近焊缝处的母材已经开始出现断裂(图中圆圈所示)。图中的1#件断裂在1Cr18Ni9Ti母材处,2#件的断裂强度为318 MPa,断裂位置在钎缝附近。

图3 剪切试件实物

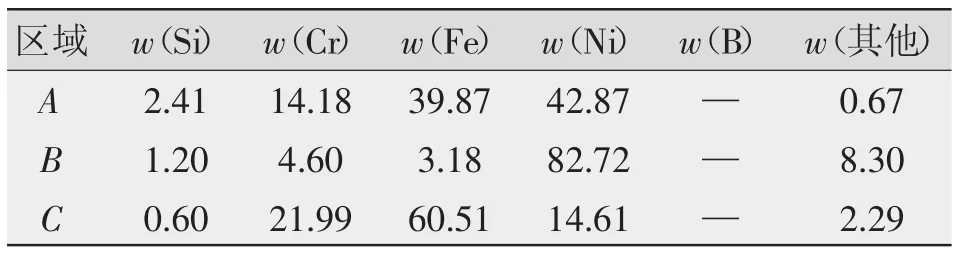

对接头断口进行电镜观察,如图4所示。图4b为A区的放大照片,变形趋势为顺着剪切力的方向,具有韧性断裂的特征。对断口进行能谱分析,结果如表5所示,B区的Ni含量最高,与焊缝中的Ni含量接近,结合前面的研究分析,推断B区为钎缝中心区域;A区的Ni含量低于焊缝中的含量,高于1Cr18Ni9Ti母材的含量,Fe含量低于1Cr18Ni9Ti母材的含量,但远高于焊缝中的含量,推断其为靠近1Cr18Ni9Ti母材一侧的扩散层;C区的Ni含量也低于焊缝中的含量,Fe含量和1Cr18Ni9Ti母材的含量接近,推断其为比A区更靠近1Cr18Ni9Ti母材的扩散层,由于接头在断裂过程中发生了路径的转移,因而获得了较高的剪切强度。

表5 剪切试件的能谱分析%

图4 钎焊接头断口形貌

3 结论

(1)在1 060℃/20 min、1 000℃/60 min的规范下,采用厚50μm的BNi82CrSiB非晶箔片通过真空钎焊实现了GH4169高温合金与1Cr18Ni9Ti的可靠连接。接头的焊缝区为溶解了Fe、Cr和Si等合金元素的镍基固溶体,焊缝中的B元素全向母材扩散了,Si元素大部分仍然存留在焊缝中。

(2)接头在水压20 MPa、保压10 min条件下,钎缝无渗漏及变形情况。接头的常温剪切强度值为318 MPa,断口分析表明接头的断裂有韧性断裂的特征,在断裂过程中发生了路径的转移。

[1]石昆,于治水,李军,等.钎焊保温时间对GH738与GH419镍基合金真空钎焊接头组织性能的影响[J].金属铸锻焊技术,2010(1):112-115.

[2]张丽霞,冯吉才.GH3044镍基合金钎焊接头的界面组织和强度分析[J].材料科学与工艺,2009,17(6):770-773.

[3]刘师田,杨凯珍.保温时间和钎焊温度对真空钎焊304不锈钢接头性能的影响[J].金属铸锻焊技术,2011(3):172-174.

[4]李天文,郭万林,淮军锋.BNi82CrSiB钎料钎焊GH586高温合金的工艺研究[J].焊接,2010(1):52-56.

Page136

Microstructure and mechanical properties analysis of brazed GH4169 and 1Cr18Ni9Ti joint

CHEN Zhikai,LI Xuefei,LV Wei,HAO Feifei,WANG Shuo,XING Bin,PENG Zheng

(Capital Aerospace Machinery Company,Beijing 100076,China)

At the specification of 1 060℃/20 min,1 000℃/60 min,GH4169 and 1Cr18Ni9Ti dissimilar metals vacuum brazing experiments were studied with a thickness of 50 μm of BNi82CrSiB solder.The interface structure of the joint was observed and analyzed by SEMand energy spectrum analysis instrument.The shear strength ofthe joints at room temperature was evaluated by using Instron1186 type universal testing machine,the joints'fluid pressure strength was also tested.The study showed that,a gap of 60 μm brazed joints seam dense and complete,it was mainly composed of nickel-based solid solution.At hydraulic fittings 20 MPa,packing 10 min and barometric pressure 15 MPa,packing 10 min,braze weld was not leaky.The joint of strength at room temperature reaches 318 MPa,the fracture analysis results showed that the fracture joint had a toughness fracture characteristics.

dissimilar metal;brazed joints;fracture analysis

TG454

A

1001-2303(2016)10-0125-05

10.7512/j.issn.1001-2303.2016.10.26

献

陈志凯,李雪飞,吕威,等.GH4169和1Cr18Ni9Ti真空钎焊接头组织和力学性能[J].电焊机,2016,46(10):125-128,136.

2015-01-13;

2016-04-06

陈志凯(1985—),男,江西东乡人,工程师,硕士,主要从事液体火箭发动机的研究制造工作。