基于Ta过渡层的钛与不锈钢电阻点焊

邱然锋,侯龙龙,李 丹,石红信,郭俊卿

(1.河南科技大学材料科学与工程学院,河南洛阳471003;2.有色金属共性技术河南省协同创新中心,河南洛阳471003)

基于Ta过渡层的钛与不锈钢电阻点焊

邱然锋1,2,侯龙龙1,李 丹1,石红信1,郭俊卿1

(1.河南科技大学材料科学与工程学院,河南洛阳471003;2.有色金属共性技术河南省协同创新中心,河南洛阳471003)

以Ta作为中间过渡层对纯钛与不锈钢SUS304进行电阻点焊。观察分析接合界面区反应层形貌及分布等微观组织特征,探讨焊接电流对熔核尺寸和接头抗剪力的影响。在接头中的Ta/SUS304界面生成了FeTa和含Fe量不同的Fe-Fe2Ta共晶组织。在焊接电流为14 kA时,获得的接头抗剪力最大,为7.4 kN。结果表明,在钛与不锈钢的电阻点焊中,使用中间过渡层Ta能够有效提高焊接接头的强度。

纯钛;不锈钢;中间过渡层;电阻点焊

0 前言

随着新材料及现代工业的发展,单一金属结构通常很难满足工业生产的需求,因此异种材料连接的复合结构是结构设计的发展趋势[1]。钛及钛合金具有优良的耐腐蚀性、高的比强度及较好的耐热性和加工性,广泛地应用于航空、航天、化工及冶金等各个领域,但其价格昂贵,制约了钛及其合金在工业中的推广应用;不锈钢是最常用的结构材料之一,具有一系列优良的性能。钛与不锈钢的焊接构件综合了两种材料的优点,既能降低成本,又可提高系统结构的可靠性,因此,钛与不锈钢异种金属的连接将是不可或缺的。但由于钛与不锈钢两者在物理、冶金性能方面存在很大差异且焊接中易生成脆性的金属间化合物,严重恶化了接头的力学性能,从而制约了两者的有效连接。

鉴于此,国内外研究者对钛与不锈钢的异种材料连接,如钨极氩弧焊[2]、电子束焊焊[3]、扩散焊[4-5]、钎焊[6]和爆炸焊[7]等进行了广泛的研究。因具有生产效率高、操作简便、易于实现自动化等优点,电阻点焊是一种用于薄板构件连接的主要焊接方法。然而,钛与不锈钢的电阻点焊的研究至今仍鲜见报道。

在电阻点焊中,电流流经工件时产生的电阻热使母材金属发生局部熔化。因此,钛与不锈钢直接点焊容易形成脆硬的金属间化合物,影响接头的性能[8]。中间层的采用是解决异种金属点焊的有效方法。

根据Ta-Ti二元相图,金属Ta在Ti中有较高的固溶度。因此,本研究以Ta为中间过渡层,对纯钛与不锈钢进行电阻点焊,以改善接头性能。

1 试验材料与方法

试验材料是1 mm厚的纯钛和不锈钢SUS304板,其化学成分如表1所示。采用的中间过渡层为纯Ta箔,厚度110 μm。纯钛、不锈钢SUS304以及Ta的主要物理性能如表2所示。将钛、不锈钢板剪切尺寸100 mm×30 mm,中间层Ta箔尺寸30 mm×30mm,并用无水乙醇洗净后烘干。

表1 不锈钢SUS304与Ti的化学成分%

表2 材料的物理性质

将清洗烘干后的纯钛、不锈钢SUS板按图1所示进行搭接装配,并将过渡层Ta箔置入两者之间。采用DM-200固定式中频逆变直流电阻点焊机进行点焊,固定焊接时间为10 Tycle,电极压力2 807 N不变,在6~16 kA内每隔2 kA变化焊接电流。

图1 焊接试样尺寸和形状

焊后,在室温条件下以1.7×10-5m/s的速率对接头进行拉伸试验。对部分接头进行断面观察试验。垂直于接合界面沿焊点直径横切焊接接头,研磨、抛光其断面。用扫描电子显微镜(SEM,JEOL JSM-6300)沿接合面观察界面区微观形貌,并对界面反应层进行成分分析。本研究所列结果为相同条件下焊接的5个接头的平均值。

2 试验结果和讨论

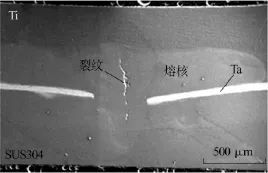

接头熔核断面低倍率的SEM像如图2所示,可以观察到以下四个特征现象:①在焊接区域观察到一个色彩稍微发白的熔核,在熔核中,Ti与中间层Ta、不锈钢SUS304与Ta的接合也较好。②中间过渡层Ta的厚度约为60 μm,这与Ta箔原始厚度(110 μm)相比明显变薄。这是因为高温下Ta向Ti以及不锈钢中溶解扩散所致。③中间层Ta在熔核中发生了熔断。尽管Ta的熔点较高,但是熔核中心区域温度较高,处于中心区域的Ta因溶解和熔化而消失。④在熔核中心有裂纹生成。区别于一般点焊裂纹的是该裂纹方向垂直于接合界面。裂纹形成的原因有两个方面。其一,在熔核冷却凝固时受到沿接合界面的拉应力。与Ti、不锈钢SUS304相比,Ta的热膨胀系数较小,因此在冷却过程中Ta收缩较小而使熔核受拉应力。其二,熔核中心区域温度较高,是最后凝固的部位。由于熔核中心区域距离外部环境较远,散热较少,在其他部位凝固时,该区仍存有液态金属。在拉力的作用下,处于薄弱环节的液膜被拉开,而又没有多余液态金属给予补充就形成了裂纹。

图2 接头熔核横断面

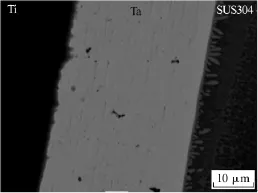

8 kA焊接电流下获得的接头界面区SEM像如图3所示。Ta的厚度约为60 μm,说明在焊接过程中Ta发生了溶解。在Ta/SUS304界面观察到了扇贝状生成物,而在Ta/Ti界面未观察新的生成物。

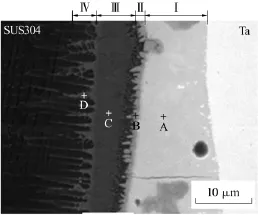

接头中Ta/SUS304界面区的SEM像如图4所示。除去SUS304和Ta,Ta/SUS304界面区由4个形态不同的区域组成。靠近Ta的Ⅰ区为浅灰色的带状区域,其厚度大于10 μm。较薄的Ⅱ区是在图3中观察

到的扇贝状区域,厚约1 μm。深灰色带状的Ⅲ区厚度约为8 μm。靠近SUS304的Ⅳ枝状区域,其生长方向指向不锈钢一侧。

图3 接头界面区SEM像

图4 Ta/SUS304界面区SEM像

对图4中Ⅰ、Ⅱ、Ⅲ及Ⅳ区中的A、B、C、D四个点进行定量分析,结果如表3所示。根据Fe-Ta二元相图及A、B、C、D处的成分分析结果可以推出:Ⅰ区为FeTa-Ta的共晶组织,是在1 690℃时富Ta侧共晶反应的产物。Ⅱ、Ⅲ、Ⅳ区均为Fe-Fe2Ta的共晶组织,是1 442℃时富Fe侧共晶反应产物。因共晶反应前液态金属中Ta含量不同而导致共晶组织中所含Fe2Ta量不同,其中Ⅱ区含Fe2Ta最多,Ⅳ区含Fe2Ta最少。另外,在四类界面反应物中均检测到了Cr、Ni及少量的Ti。Cr与Ni是母材不锈钢的组成成分,可以认为固溶到反应产物中,而Ti的存在说明了另一侧的Ti在焊接过程中具有较强的扩散作用,其穿过中间层Ta扩散至SUS304侧界面区。

表3 界面区生成物EDS分析结果

接头Ta/Ti界面区的SEM像如图5所示。在靠近界面的Ti中观察到一个厚度约为8 μm的柱状区(图5中Ⅴ区)。对E处进行成分分析得知此区域Ta的含量为15.82%,超过了室温下Ta在α-Ti中的固溶度(11%),是过饱和固溶体。这主要是焊接过程中在水冷电极冷却下接头过冷造成的。

图5 Ta/Ti界面区SEM照片

焊接电流对接头熔核直径和抗剪载荷的影响如图6所示。这里的熔核直径是在断口处测得。由图6可知,随着焊接电流的增加,接头的熔核直径不断增大。这是因为电阻点焊的热源是电阻热,根据焦耳定律Q=I2Rt可知,焊接电流是影响电阻热的主要因素,且随着焊接电流的增大,析出的电阻热增大,因而形成的熔核直径也增大。根据点焊标准所要求的熔核直径d>4t0.5(t为板厚),而在本实验中的板厚为1 mm,即d>4 mm,故所得接头均满足标准要求。

图6 焊接电流对熔核直径和接头抗剪载荷的影响

接头的抗剪载荷却并非呈单调增加。在6~14 kA焊接电流区间,接头的抗剪载荷随焊接电流的增加而增加。焊接接电流为14 kA时,抗剪载荷达到最大值,为7.4kN,然后随焊接电流增大而呈下降趋势。这是因为随着电流的增大,熔核尺寸增大,接头抗剪力增大。但是,电流过大,在界面生成反应物较厚,

影响了接头性能。所以,焊接电流超过14 kA后,接头抗剪力降低。在文献[8]中,钛与不锈钢SUS304直接点焊获得的接头最大抗剪力为3.25 kN;采用铝合金A5052板为中间层点焊时接头最大抗剪载荷为5.38 kN。与之相比,本研究所得最大接头抗剪力最大。这主要归功于中间过渡层Ta的使用抑制了界面反应物的生长,改善了接头性能。

3 结论

采用Ta箔作为中间过渡层对纯钛与不锈钢SUS304进行点焊,探讨焊接电流对接头熔核大小及抗剪力的影响,分析界面组织,得到以下主要结论:

(1)在点焊接头中Ta/SUS304界面区由四个区域组成,分别是FeTa和含Fe量不同的Fe-Fe2Ta共晶组织区。

(2)在靠近Ta/Ti界面的Ti内观察到了一个厚度约为8 μm的Ta在α-Ti中的过饱和固溶体区。

(3)熔核直径随焊接电流的增大而增大,而接头抗剪力随焊接电流的增大先增大后降低。在焊接电流为14 kA时,接头抗剪力最大,为7.4 kN。

[1]冯吉才,王廷,张秉刚,等.异种材料真空电子束焊接研究现状分析[J].焊接学报,2009,30(10):108-112.

[2]Wang J,Liu Q,Li Y J.The process of TA15 titanium alloy to austenitic stainless steel by filling wire pulsed tungsten argon arc welding[P].CN201210239743.5.

[3]Wang Ting,Zhang bing gang.Influences of different filler metals on electron beam welding of titanium alloy to stainless steel[J].Transactions of the china welding institution,2013(24):108-114.

[4]Kundu S,Ghosh M.Diffusion bonding of commercially pure titanium to 304 stainless steel using copper interlayer[J]. Materials Science and Technology,2005(13):154-160.

[5]Yuan X J,Shen G M,Qin B.Impulse pressuring diffusion bonding of titanium alloy to stainless steel[J].Materials Characterization,2008,59(7):930-936.

[6]C C Liu,C Lou,R K Shi.The microstructural observation and wettability study of brazing Ti-6Al-4V and 304 stainless steel using three braze alloys[J].Mater.Sci.2002(37):2225-2235.

[7]P Manikandana,K Hokamotob.Control of energetic conditions by employing interlayer of different thickness for explosive welding of titanium/304 stainless steel[J].Journal of materials processing technology,2008,37(3):232-240.

[8]Zhang Xiaojiao,Qiu Ranfeng,Shi Hongxin,et al.Interfacial microstructure and property of resistance spot welded Ti/SUS304 joint[J].China Welding,2013,22(2):43-48.

Page 12mixed zone formation[J].Scripta Materialia,2006,55(11):975-978.

[10]吴敏生,何龙标,李路明,等.电弧超声焊接技术[J].焊接学报,2005,26(6):40-44.

[11]Zhang C L,Wu M S,Hao H W,et al.Research on resonance mechanism of arc-ultrasonic[J].Journal of Material Science Technology,2000,16(5):525-528.

[12]王建军,林涛.电弧超声激励共熔池双钨极氩弧焊接方法[J].上海交通大学学报,2011(01):15-18.

[13]齐铂金,许海鹰,张伟.0Cr18Ni9Ti超音频脉冲TIG焊接头组织与性能[J].北京航空航天大学学报,2009(02):132-136.

[14]Yuan H R,LinSB,YangCL,etal.Microstructure and porosity analysis inultrasonicassistedTIGweldingof2014aluminum alloy[J].China Welding,2011,20(1):39-43,

[15]葛一凡.不同铝合金材料及薄壁铝合金管超声TIG复合焊工艺性能研究[D].黑龙江:哈尔滨工业大学,2013.

[16]蒋日鹏.超声场对高强铝合金凝固过程的影响规律与作用机理研究[D].湖南:中南大学,2014.

Resistance spot welding of pure titanium and stainless steel based on interlayer of Ta

QIU Ranfeng1,2,HOU Longlong1,LI Dan1,SHI Hongxin1,GUO Junqing1

(1.School of Materials Science and Engineering,He′nan University of Science and Technology,Luoyang 471003,China;2.Collaborative Innovation Center of Nonferrous Metals,Luoyang 471003,China)

Commercially pure titanium and stainless steel sheets were welded using resistance spot welding with interlayer of Ta.The effects of welding current on the nugget diameter and tensile shear load were investigated.At the Ta/SUS304 interfacial region,FeTa and Fe-Fe2Ta eutectic structure with various levels of Fe generated.The joint with the maximum tensile shear load of 7.4 kN was obtained at the condition of 14 kA.The results reveal that the strength of welded joint is improved by use of interlayer of Ta during the resistance spot weldingofthe pure titaniumand stainless steel.

titanium;stainless steel;interlayer;resistance spot welding

TG453+.9

A

1001-2303(2016)07-0013-04

10.7512/j.issn.1001-2303.2016.07.04

2016-01-26

国家自然科学基金项目(U1204520);河南省高等学校青年骨干教师资助计划项目(2013GGJS-064);河南省高校创新人才支持计划(16HASTIT050)

邱然锋(1974—),男,河南鹿邑人,博士,副教授,主要从事异种材料连接的研究工作。