基于矢量控制的异步电机参数离线辨识策略

李 勇,李 智,牛军浩,聂述霞

(1.桂林电子科技大学,桂林 541004;2.桂林航天工业学院,桂林 541004;3.广西自动检测技术与仪器重点实验室,桂林 541004)

基于矢量控制的异步电机参数离线辨识策略

李 勇1,李 智2,牛军浩3,聂述霞1

(1.桂林电子科技大学,桂林 541004;2.桂林航天工业学院,桂林 541004;3.广西自动检测技术与仪器重点实验室,桂林 541004)

在常规电机参数辨识中需要额外设备和电机堵转,实际应用不方便。提出了一种基于矢量控制的电机参数离线辨识方法,该方法通过设定励磁电流、转矩电流和磁链角对电机参数进行辨识。实验结果表明,该方法能够减小由死区、三相电阻不对称等因素造成的辨识误差,辨识结果应用到矢量控制系统中,实现快速响应和稳态误差保持在1%之内。

逆变控制器;矢量控制;磁链角;参数辨识

0 引 言

自矢量控制提出以来,异步电动机的调速性能得到迅速地发展,能够达到和直流电动机相媲美的调速性能。但是由于矢量控制自身对电机参数的依赖性很大,为了达到精确的调速性能,需要准确地获取电机参数。

常见电机参数的测量主要分为离线辨识和在线辨识[1]。在线辨识,常见的有扩展卡尔曼滤波和最小二乘法,在进行参数辨识前需要对电机数学模型进行详细的预处理,并且需要测量实时电压、电流值,对硬件要求较高。常规的离线辨识策略就是利用直流实验、堵转实验以及空载试验来获取电机参数,但是此种方法需要人为操作,增加附加设备,不适合应用到实际场合[2-3]。

当前常用的一种方法是对传统参数辨识进行改进,即利用控制器产生对应的实验电源来实现直流、堵转和空载试验[4-6]。但是这种方法需要单独编写测试程序,实现比较复杂,未能充分利用矢量控制系统,并且在测试中需要改变硬件接线方式。本文通过对矢量控制进行详细的分析,给定特定的定子励磁电流、转矩电流和磁链角,经过矢量坐标变换产生直流、单相和三相电源。同样能够完成异步电机的直流实验、单相电源堵转实验以及开路实验,采用这种方式能够充分利用矢量控制系统,操作方便,实现简单。

1 异步电机参数离线辨识原理

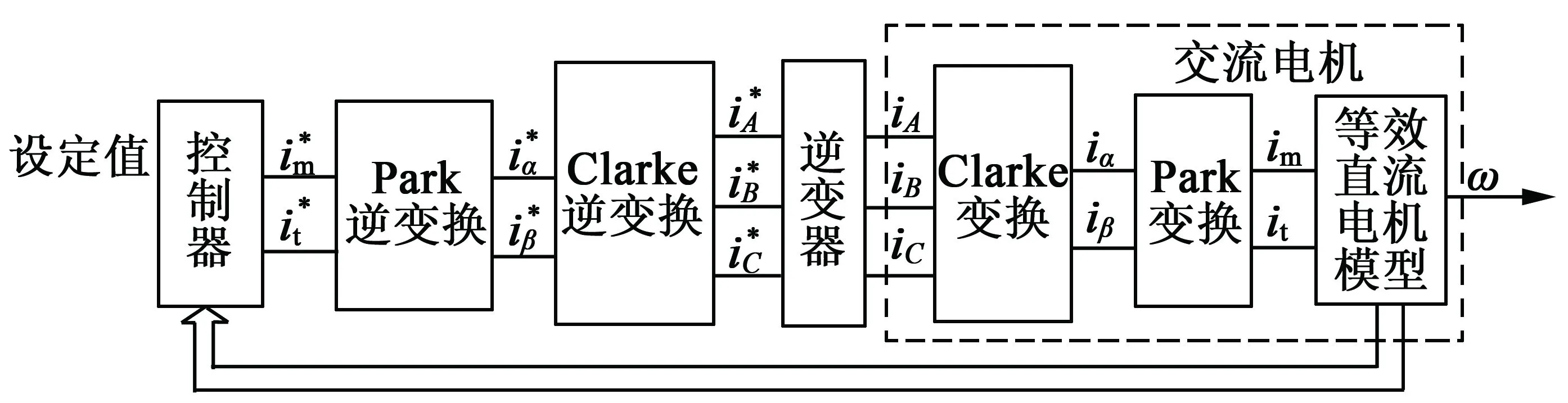

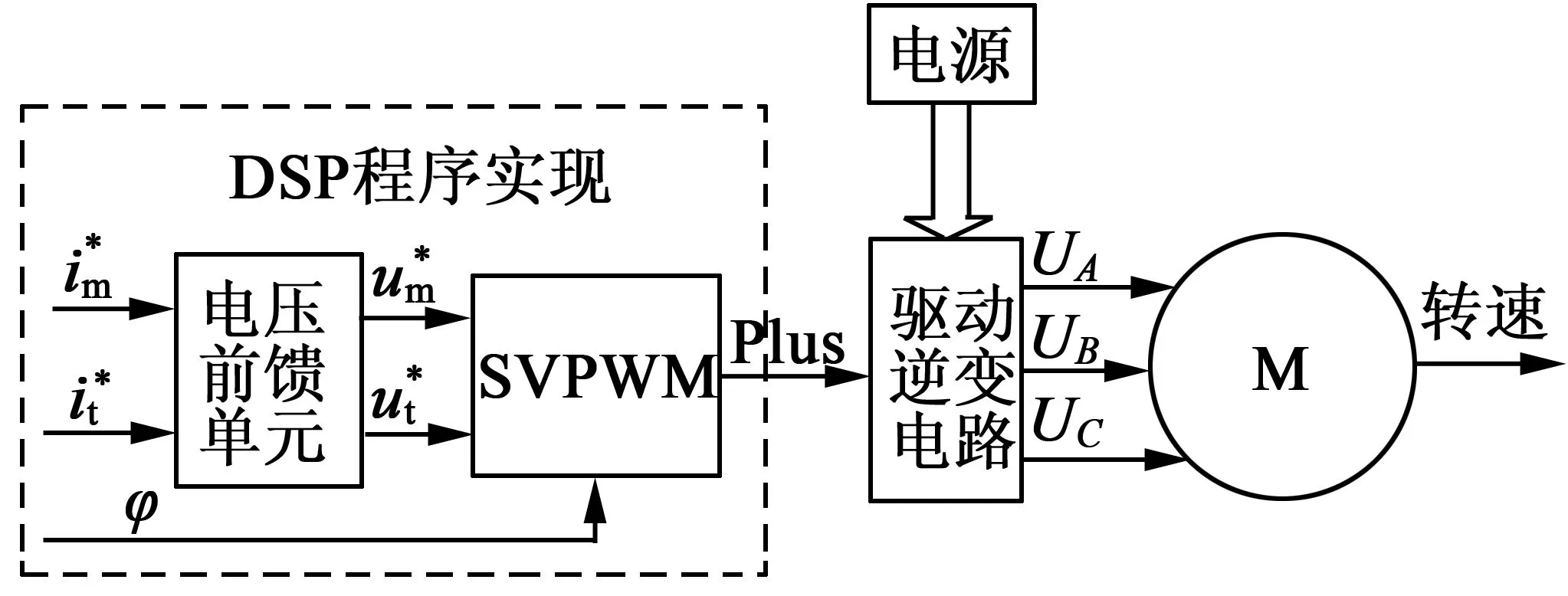

1.1 矢量控制总体方案

异步电机的矢量控制就是采用坐标变换的方式实现类似直流电机一样的控制性能。以产生同样的磁动势为原则,经过三相静止——两相静止变换(Clarke变换)和两相静止——两相旋转变化(Park变换)以及其相应的逆变换。这样就可以把三相异步电机等效为直流电动机。

在整个控制过程中,矢量控制交流框图如图1所示。首先,通过采集三相异步电动机的三相电流经坐标变换得励磁电流im和转矩电流it。

图1 矢量控制系统框图

同时,通过编码器测电机当前速度ω,通过转子电流磁链模型,我们可以估算转子磁链ψg和磁链角φ。

然后,分别通过PI调节达到了对磁链和转速的独立控制。最后再经过SVPWM逆变调制,得到所需要的六路PWM调制波输入到逆变器得到期望电压供给电机。

1.2 电机定子电阻测试

(1)

再经过Clarke逆变换,得三相静止坐标系A-B-C下电流值:

(2)

最终产生的三相电源是A相与同电位B,C相间为固定占空比的直流电源,待电流稳定后测出电压占空比D和电流稳定值I,则定子电阻:

(3)

式中:U为母线电压;D为稳定后占空比;I为稳定后电流值;T为周期;t为脉宽时间;ton和toff分别为上升和下降死区时间。

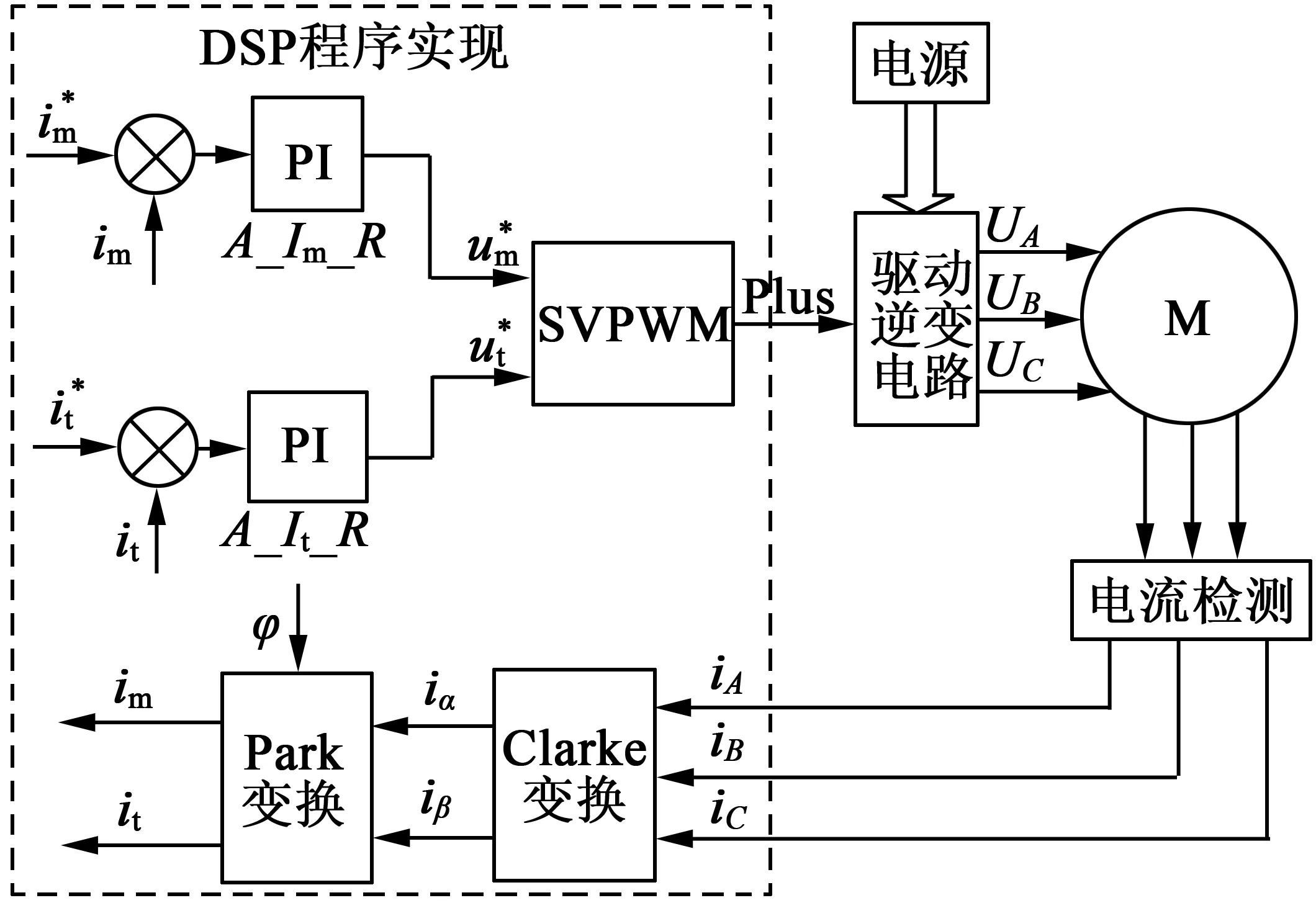

利用矢量控制的电流采样和坐标变换实现电流闭环和PI调节的效果,稳定后得到我们所需要电机定子端的电压和电流值,如图2所示。

图2 定子电阻测试实验框图

通过设定两次不同励磁电流值,利用两次电压和电流差计算,消除开关管和续流二极管的管压降以及导通、关断延迟的影响。

(4)

式中:U1,D1,I1和U2,D2,I2分别为第一次和第二次测量的母线电压、稳定后占空比、稳定后电流值;T为周期;t1和t2分别为第一次测量和第二次测量的脉宽时间;ton和toff分别为上升死区时间和下降死区时间。

考虑到三相电阻值存在不同的情况,故可以不改变励磁和转矩电流,更改磁链角φ为120°和240°,能够得到三相顺序电位不同,以此来消除三相电阻不对称对测量结果的影响。以磁链角为120°为例,经过矢量Park和Clarke变换后得:

(5)

这样最终的结果和磁链角为0°的区别仅仅是,前者U,W的电位相同,后者的V,W电位相同,最终测量电阻不同。当磁链角为240°时可以达到类似的结果。这样可以实现消除定子三相电阻值的不同对测量结果的影响。

1.3 电机定转子漏感测试

对三相异步电机进行单相电源测试辨识电机转子电阻和定、转子漏感。

向电机中注入单相电源,采用同电机定子测试类似的方法,设定励磁电流im为50 Hz的正弦信号im=Urefsin(ωt),it=0,磁链角φ=0;经过矢量坐标变换Park逆变换可以得到两相坐标系α-β下电流值:

(6)

再经过Clarke逆变换得三相坐标系A-B-C下电流值:

(7)

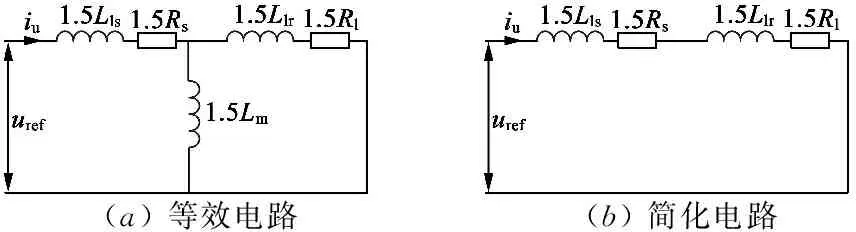

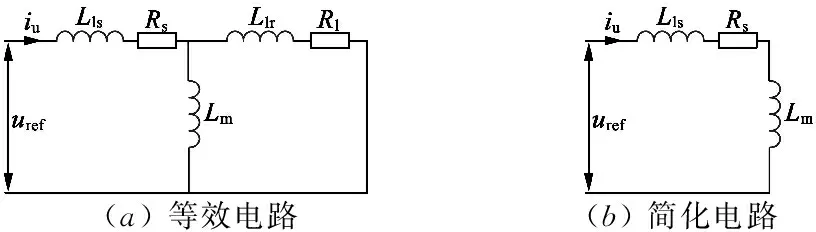

最终产生的三相电源是A相与同电位B,C相间为正弦电源信号,根据电机原理容易得到如图3所示的等效和简化电路。

(a)等效电路(b)简化电路

图3 单相电源下电机等效电路

待电流稳定后测量计算得电压有效值U,电流有效值I,电压电流相位差θ。通过等效简化电路可以得到转子电阻:

(8)

通常认为定、转子电感值相同,即:

(9)

采用矢量控制对电流进行PI调节避免了产生电流过流现象,同时也保证输出的单相电源的稳定性。

通过前面公式,在进行计算中我们需要知道当前通入电机中的电压和电流的有效值以及两者相位差,采用快速傅里叶变换(FFT)的方法计算电压电流间相位差。

采用和上节类似的方法,消除三相参数不同的影响。设置磁链角为120°和240°,能够非常方便地实现消除三相不对称的影响。

1.4 电机互感测试

采用空载试验进行电机互感Lm的测试。同样是采用矢量控制的方法,设定励磁电流im=im,it=0,磁链角φ成正弦方式下变化,即φ=ω0t;此时经过矢量坐标变换得:

(10)

最终经过逆变器产生三相交流电。三相异步电机的空载试验中,由于转速基本接近同步转速,转差率近似为0,忽略转子侧电流,相当于转子侧开路,等效电路如图4所示。

(a)等效电路(b)简化电路

图4 空载试验下电机等效电路

待电机稳定运行后,测量电机的相电压U和相电流的有效值I以及两者相位差θ。

通过等效电路得到总电抗:

(11)

互感:

(12)

通过这种方式就可以产生了用于空载试验的三相电源。相位差同样是采用快速傅里叶变换进行计算。

具体通过图5来实现。

图5 空载实验框图

2 电机参数离线辨识实验及分析

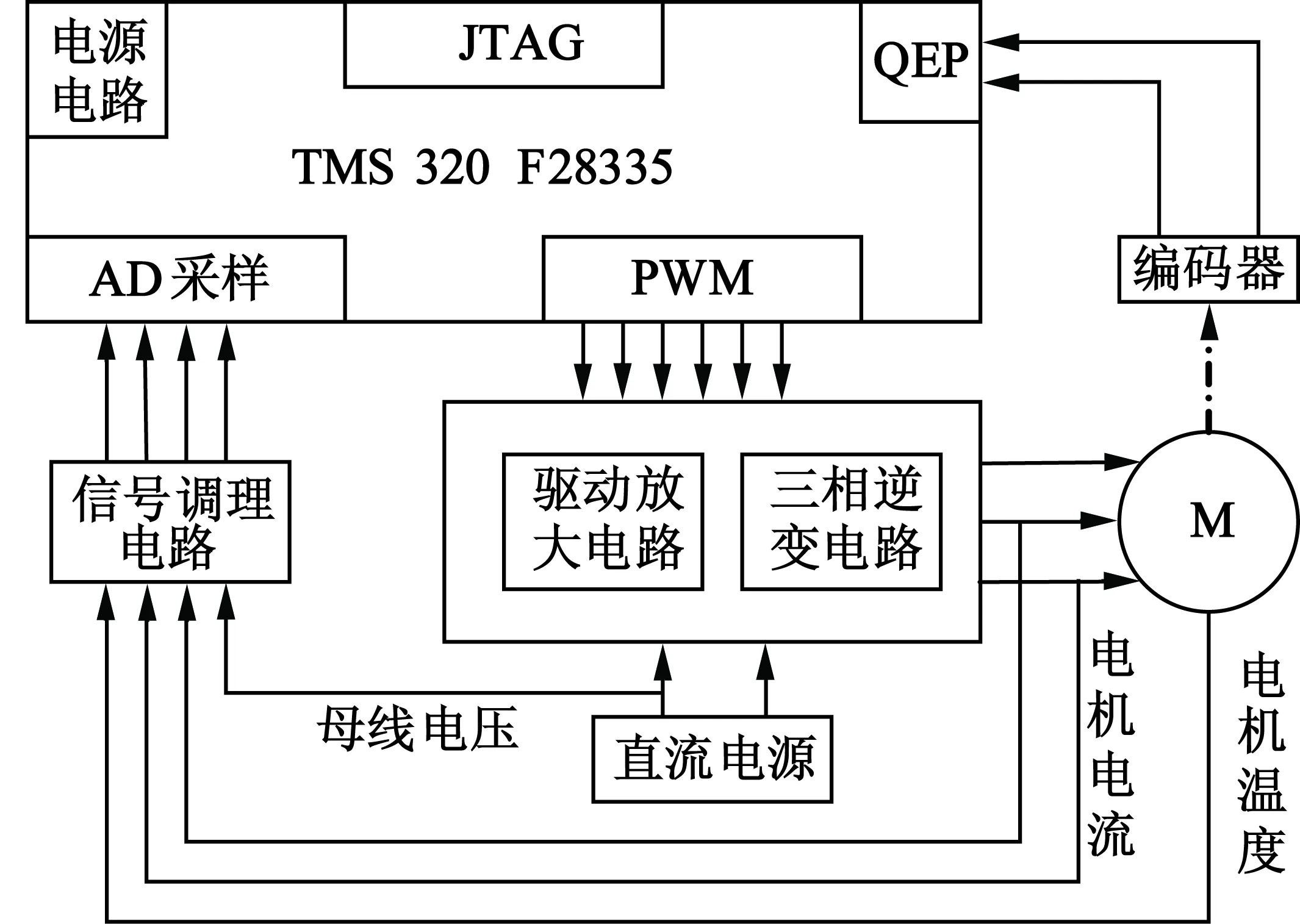

2.1 控制器硬件验证平台

参数系统硬件结构和矢量控制器结构框图系统如图6所示。

图6 矢量控制器硬件电路框图

采用自主设计的控制器硬件平台进行离线参数辨识的验证。本系统主要包括核心控制板、驱动和逆变电路板、电流电压检测电路板。采用TI公司的TMS320F28335芯片作为核心控制器,进行AD转换和上位机的通信,利用前文中提到的方法产生所需的PWM控制信号;驱动和逆变电路板主要对PWM信号进行驱动放大,送到逆变电路中控制MOS管的通断,将直流电源逆变为所需电源送至电机中,本电路中还包括故障信号的检测和保护。电流电压检测电路板主要是对两路电流信号进行调理并送到AD转换引脚,以及对电源电压的检测部分。

本次测试的实验电机是KDS公司生产的叉车行进电机YDQ1.1-4-4820,额定电压为16V,额定电流为64A,额定功率为1.1kW。控制器DSP的系统时钟为150MHz,PWM调制频率为15kHz。

2.2 电机定子电阻测试实验

按照前文描述的方法进行直流测试实验,电流稳定后的A相是输出恒定的PWM,B,C相并不是上文中分析的低电平,而是恒定的PWM,故A,B相间是恒定占空比的PWM,此时A,B相占空比之差就是为前文分析的电压占空比D,图7的占空比是间接变化的,此时并不影响最终结果的,由于电机内部感性性能,电流基本是恒定的。

图7 A,B相间的电压和A相电流

在整个测试中,我们需要注意电机过流的问题。设定励磁电流应不大于额定电流的1/3,否则有可能会烧坏电机。根据式(1)~式(5)分别设定磁链角为0°,120°,240°进行直流测试实验测试数据如表1所示。

表1 不同磁链角下定子电阻测量值

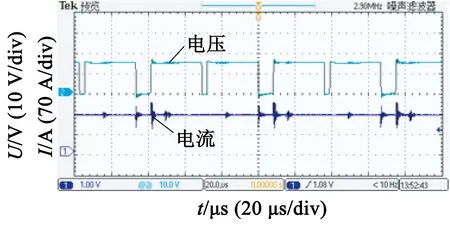

2.3 电机定转子漏感测试实验

按照前文描述的,对电机进行测试,此时A相与同电位的B相、C相间为正弦电源。试验中,待电机稳定运行后采样256点数据,运用FFT计算电压、电流有效值和电压电流相位差θ。根据式(6)~式(9)辨识定转子漏感Lsl=Lrl=5.42 mH。

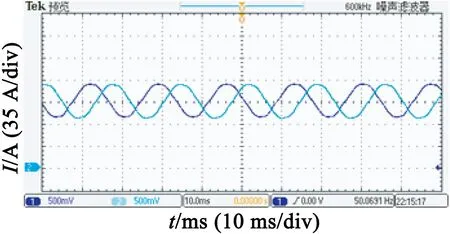

在进行单相电源实验时,同样需要考虑电流过流的问题,设定励磁电流的幅值不应超过额定电流的三分之一。图8为单相电源实验时A,B相电压和A相电流的实时采样波形。

图8 A,B相电压波形与A相电流波形

2.4 电机互感测试实验

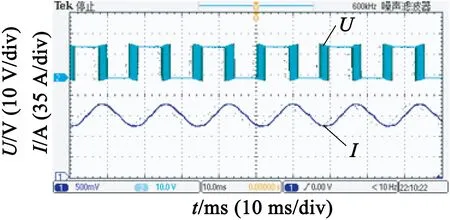

按照前文描述的,根据式(11)~式(13)辨识定转子间互感为Lm=197.85 mH。图9和图10分别为空载试验时电机稳定运行后A,B相电流波形和A相电压和电流波形。

图9 稳定后A,B两相电流波形

图10 A相电压与电流波形

2.5 矢量控制系统实验

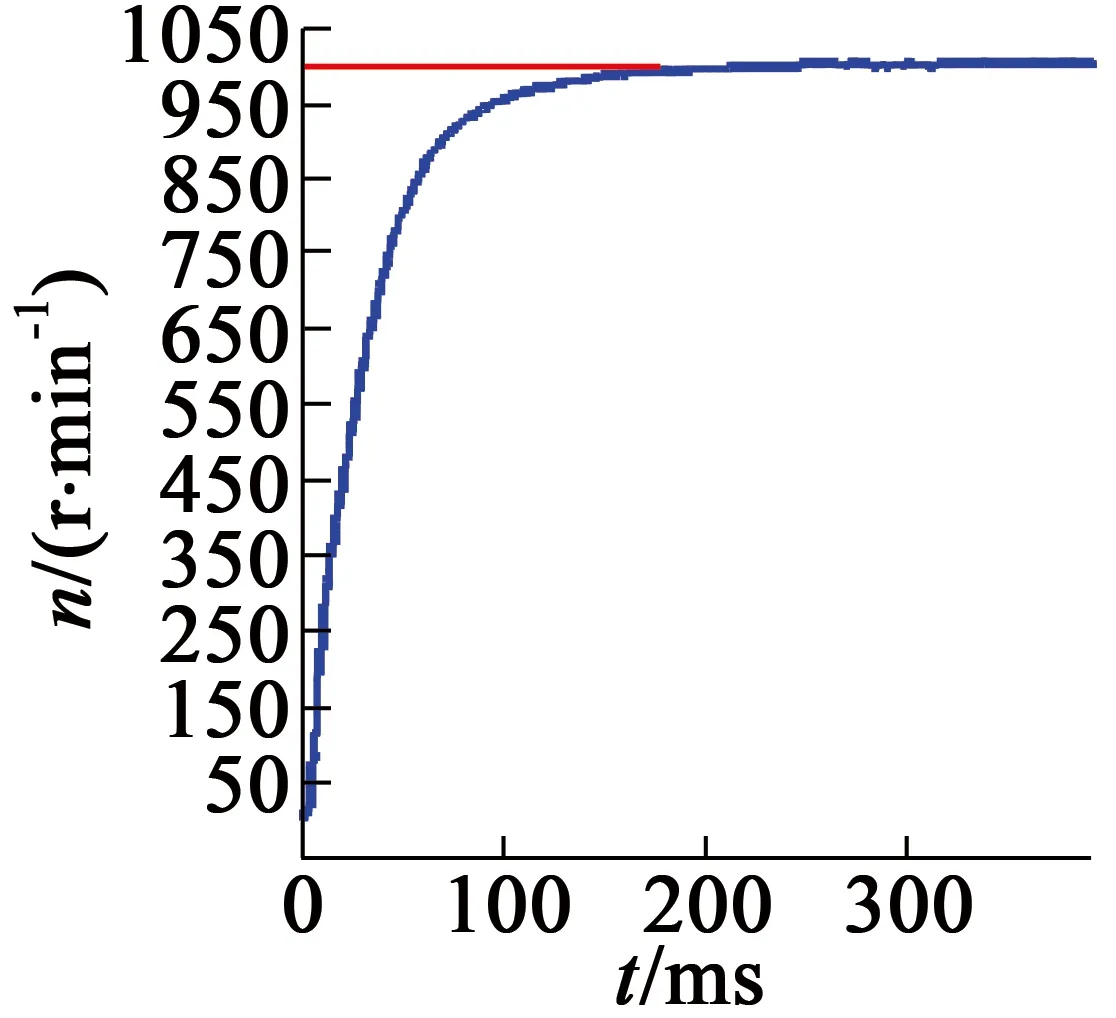

采用本文的方法测量的电机参数分别为定子电阻Rs=24.53 mΩ,定转子电感Ls1=Lr1=5.42 mH,以及互感Lm=197.85 mH。把这些参数应用到前文中提到的控制器中,图11为速度控制实时曲线。可以看到,上电后快速响应,速度稳定后误差能够保持在1%之内。

图11 速度响应曲线

3 结 语

本文采用矢量控制方法,通过设定特定的励磁和转矩电流以及磁链角,经过矢量坐标变换得出逆变器输出相应电源,进而测量了三相异步电动机的参数,该方法能够有效减小三相电阻不对称等因素造成的辨识误差,且不需要改变硬件连接方式。在进行试验时,电流均处于闭环控制状态,能有效保证系统的安全性。

实验结果表明,经过此种方法可以方便地获取准确的电机参数,能够满足矢量控制系统的要求。

[1] 陈凌飞,黄敬党.交流感应电机参数辨识方法的综述[J].机电技术,2009,(S1):9-11.

[2] 贺艳晖,王跃,王兆安.异步电机参数离线辨识改进算法[J].电工技术学报,2011,26(6):73-80.

[3] 王明渝,冼成瑜.感应电动机矢量控制参数离线辨识技术[J].电工技术学报,2006,21(8):90-96.

[4] HOREN Y,STRAJNIKOV P,KUPERMAN A.Simple mechanical parameters identification of induction machine using voltage sensor only[J].Energy Conversion and Management,2015,92:60-66.

[5] BILSKI P.Application of support vector machines to the induction motorparameters identification[J].Measurement,2014,51(5):377-386.

[6] 陈康平,曾岳南,李海波,等.基于TMS320F2812的异步电机参数离线辨识系统[J].电机与控制应用,2013,40(8):5-9.

[7] 杨坤,赵金.基于变频器的感应电机离线参数辨识策略[J].微电机,2013,46(9):49-53.

[8] 刘洋,赵金,王庆义.间接矢量控制系统中的异步电机参数辨识[J].电工技术学报,2008,23(7):22-26.

Off-Line Parameter Identification Strategy Based on Vector Control for Induction Motors

LIYong1,LIZhi2,NIUJun-hao3,NIEShu-xia1

(1.Guilin University of Electronic Technology,Guilin 541004,China; 2.Guilin University of Aerospace Technology,Guilin 541004,China; 3.Guangxi Key Laboratory of Automatic Detecting Technology and Instruments,Guilin 541004,China)

It is not convenient in actual cases for conventional method of motor parameter identification that requires additional equipment and man-made motor locking. In this paper, an off-line parameter identification strategy based on vector control for induction motor was given, which achieved by setting excitation current, torque current and flux Angle. The experimental results show that the method can effectively reduce identification error that generated by dead zone, asymmetric of three-phase resistor, etc. And the identification result was applied to the vector control system, achieving rapid response and steady-state error within 1%.

inverter controller; vector control; flux angle; parameter identification

2015-09-28

广西自动检测技术与仪器重点实验室主任基金(YQ14112)

TM346

A

1004-7018(2016)01-0064-04

李勇(1989-),男,硕士研究生,研究方向为智能控制,电机控制技术。