船用铸钢件气孔的分析

向延平 吴妙武

(广船国际质量管理部)

船用铸钢件气孔的分析

向延平吴妙武

(广船国际质量管理部)

本文阐述了船用铸钢件的气孔质量状况及危害,分析了铸钢件气孔气体的产生和来源,阐述了砂型铸造生产中防止铸钢件产生气孔缺陷的通用方法和铸钢件气孔缺陷修复的基本方法,及采用熔焊修补工艺时的焊接工艺要点,概述了焊接铸钢件气孔的缺陷检测与评判标准。

气孔铸钢件缺陷修复检验

0 前言

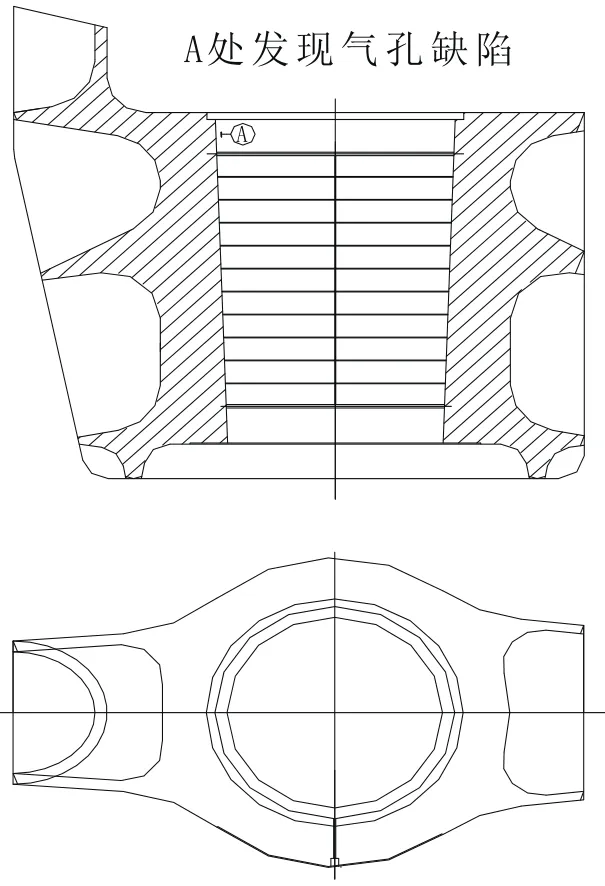

船用大型焊接铸钢件有艉柱、舵杆承座、舵销承座、挂舵臂等,这些重型铸件在船上的作用主要用来支承螺旋桨与舵运动,因而承受载荷大,工作条件复杂,有较高的质量要求。铸钢件是铸造成形工艺和钢材料冶金的结合,既可具有其它成形工艺难以得到的复杂形状,又能保持钢种所特有的各种性能。但铸造生产中往往由于原材料质量不合格、工艺不合理、生产管理不完善或操作不当等原因,铸件中难免会产生某些冶金缺陷和铸造缺陷,影响其外观质量、内在质量和铸件的机械性能。通过化学分析、力学和物理性能的测试、金相组织分析,以及对铸造工艺的测试和铸件成品的无损检测,可有效地检验出铸钢件在冶炼、凝固过程及后续工序过程中产生的各种宏观和微观的组织缺陷,进而判断其对铸件质量的影响程度。自2014年1月至2014年10月,我们公司外协铸造生产的船用铸钢件,共发现了气孔缺陷32次,或大或小,都要进行焊补打磨或其它方式的处理;大部分是在机械加工其内孔时,切削表面层后发现的,图1的某船舵杆承座气孔缺陷位置在图中A处机械加工时发现。

图1 某船舵杆承座气孔缺陷位置示意图

1 铸件气孔的内涵

气孔,也称气眼,是铸造生产中最常见的缺陷之一。气孔位于铸件内部、表面、或近表面,呈大小不等的圆形、椭圆形、长形或不规则形,有单个的,也有聚集成片的,孔壁光滑,颜色为白色,丛生气孔发生在铸钢件中尤为普遍。

铸件气孔分为侵入气孔、析出气孔、反应气孔、卷入气孔。

⑴侵入气孔是指铸件浇注过程中,由于液态金属激烈的热作用,使铸型型砂和型芯中的水分、粘接剂等气化、分解和燃烧,生成的气体和型腔中原有的气体,这些铸型表面聚集的气体,部分侵入液态金属属内部而不能逸出所产生的孔洞。

⑵析出气孔是指溶解在液态金属中的气体,由于溶解度降低,在冷却凝固过程中,来不及逸出产生的气孔。析出性气孔数量多、尺寸小,形状呈圆形、椭圆形或针状,在铸件断面呈大面积均匀分布,主要是氢气孔和氮气孔,是铸钢件中常见的缺陷。析出性气孔形成机理是金属在外界条件的作用下,吸附和扩散溶解气体,而金属液表面凝固阻力大于气体浮力而形成气孔。

⑶反应气孔是指液态金属的某些成分之间或液态金属与铸型发生化学反应产生的气孔。金属—铸型反应气孔的大都均匀的分布在铸件表皮下,常出现在铸件的皮下1~3毫米处,不经热处理很难发现,经热处理去除表面氧化皮后才能显露出来,或经机加工后暴露出来,也就是皮下气孔。铸钢件皮下气孔常呈针状。针孔的直径一般为Ф1~3mm,长度为1~10mm,方向与表面垂直,孔内表面光滑。

⑷卷入气孔是指在浇注、充型过程中因气体卷入金属液中而在铸件内形成的气孔。卷入气孔一般为孤立存在的大气孔,形状通常为圆形、椭圆形,一般偏在铸件中上部。

2 铸件气孔的质量危害

铸件气孔减少铸件有效工作断面,产生应力集中,成为零件断裂的潜在裂纹源,影响铸件性能,降低铸件的强度和塑性,不规则气孔不仅增加缺口敏感,使金属强度降低,而且还降低铸件的疲劳强度,固熔体中气体的析出,如:白点,造成氢脆;弥散气孔使铸件组织疏松,降低铸件气密性;析出气体的反压力影响金属液的补缩,造成晶间疏松。

3 铸件气孔气体的产生和来源

炉料的锈蚀、油污或潮湿导致的气体;重熔料中含有的气体;粘结剂,附加物和杂质中有机物、无机物质受热,分解与燃烧,产生的气体;金属与铸型的化学反应产生的气体;如:铸型透气性差,无足够的排气措施;浇注系统设计不当;熔炼过程中,来自炉料、炉气、炉衬、工具、熔剂及周围气氛中的水分;铁液与型腔和型砂孔隙中原有的受热膨胀的炉气直接接触,吸收的气体。如:浇注速度控制不当,型腔内气体不能及时排除等;浇入型腔时发生喷射、不连续、飞溅和涡流卷入空气;金属凝固时放出的气体;除了上述内在因素产生气体外,一些生产过程中措施不当也会产生气体,如:气体元素在金属中主要三种存在形态:以原子状态溶解于金属中固熔体中,氢、氮、氧及其化合物状态和H2、CO、CO2气态。

4 防止砂型铸钢件产生气孔的通用方法

⑴正确的进行熔化和浇注。加强炉料管理,采用干而无锈的炉料,限制炉料中的旧料数量;熔化迅速,特别是在炉料熔化阶段;尽早使金属覆盖上渣层或防护熔剂;使用烘干、预热的铁水包和其它浇注工具;在适当的浇注温度下进行浇注,延迟凝固时间,使侵入的气体有充分的时间从液态金属中上浮和逸出,但要防止过热吸气等等。

⑵采用正确的造型方法。降低砂型界面的气体压力,加大气体进入金属液的阻力。如选用透气性好,发气量低的造型材料;控制型砂的水分;应用低发气量、发气温度高的粘结剂;砂型排气畅通,增加出气孔,提高铸型的排气能力;浇注后及时引气;在砂芯表面实用透气涂料以减小砂型表面孔隙等。

⑶将不溶于金属的气体通过液体金属,或加入能与溶解气体发生反应的液体或固体物质,钢液改进脱氧方法,使钢液中的气体逸出。

⑷加快浇注速度;浇注系统设置时,应注意液态金属流的平稳地流动和充型,不中断浇注,防止气体卷入金属液中。

⑸用搅动或震动的方法促使气体自金属中排出;加入元素氧化去气,吹入惰性气体浮游去气,以及真空除气、冷凝除气等进行合金液的除气处理。

⑹阻止气体的析出。提高铸件冷却速度,提高金属凝固时的压力等,外界压力降低,析出性气孔析出可能增大。收缩量大和结晶温度范围宽的合金、扩散速度快的气体(如氢)容易形成析出性气孔。

⑺排除铁液内部气体是防止气孔的关键。气体进入铁液必须具备的条件是:型腔气体压力偏高,或铁液内部产生负压;因而要尽量提高液面温度,使液面推迟形成氧化膜,使铁液内部气体在液面被氧化膜封闭之前有充分时间排出。采用顶注是提高液面温度,使氧化膜推迟形成的最直接、最有效的方法。

5 铸件气孔缺陷的修复方法

影响铸件结构性能的缺陷不建议修补,如若修补,修补前修补后都应做必要的论证与实验。不影响铸件结构性能的缺陷可以修补,但所选的修补技术不应对缺陷铸件产生二次损坏以及潜在的损坏隐患。一般采用电焊、胶补、铸造缺陷修补机进行修补。

可用电弧焊、气焊、氩弧焊等进行修复,在焊补过程中,熔池的温度一般在1700℃左右,焊条熔滴点的温度在2300℃左右,熔池在高温所产生的结晶裂纹、高温裂纹等现象的出现不可避免,裂纹、色差、硬点是热焊工艺不得不考虑的不利因素。利用母材作补材、电阻加热的铸造缺陷修补机的出现,消除了裂纹、色差、硬点的修补缺陷,其应用越来越广泛。

铸件表面缺陷修复实质是对缺陷部位进行充填,充填后达到一定的强度和硬度,同时考虑色泽的一致性。铸件内部缺陷包括缩孔、缩松、组织缩松、组织不合格及内部气孔。这类缺陷常会导致铸件力学性能不合格,甚至报废。

影响使用性能或力学性能的气孔需要修复,用超声波或射线探伤发现的内部气孔,需要用工具加工将其暴露,然后采用浸渗或焊补焊接方法修复,挖去缺陷区金属,用与基体金属相同或相容的焊条焊补缺陷区,焊后修平进行焊后热处理。

采用熔焊修补工艺时,可借鉴下列焊接工艺要点:

①清洁焊接区域。焊接区域(焊缝两侧20mm范围内)的铁锈、氧化皮、油污、水分和其他杂物必须清除干净;用气创清除缺陷时,为了去除渗碳层,应使用砂轮机磨去0.5mm厚的表层,若为气割,应打磨至呈现金属光泽,坡口根部的裂纹性缺陷应彻底清除。

②焊接时要严格遵守焊接规范,保证焊接质量,使其相对持久耐用。焊接时一层一层的分层焊接,每层的焊接温升不要超过300℃,否则,适当等待,待温降后再焊接,在焊接过程中也可以锤击焊缝金属以减小残余应力。

③焊接后进行应力消除的热处理,热处理温度550~650℃。如果缺陷焊补深度小于50 mm,长度小于300mm,可采用局部焊后热处理,这时焊补区及其周围100 mm宽范围内应加热到600℃以上适当保温,然后缓冷。

④焊后对焊补区域及热影响区域进行100%的表面裂纹无损检查。

6 铸钢件气孔缺陷的检测与评判标准

焊接结构用铸钢件合格品的质量评定项目,包括化学成分、热处理、力学性能、表面质量、几何形状、尺寸、尺寸公差、加工余量、质量公差、缺陷焊补。

《焊接结构用铸钢件G B/T 7 6 5 9-2010》国家标准规定:供方可对铸件缺陷进行焊补,焊补条件由供方确定,如需方另有要求,则按合同的规定执行。为焊补而制备的凹坑,其深度超过铸件壁厚的40%或25毫米;或当承压铸件的水压试验渗漏时,可认为是重大焊补,重大焊补应有焊补位置、工艺的记录。重大焊补应进行去应力热处理,并按铸件检验相同的标准检验。

我国船级社船用铸钢件检验要求:船用铸钢件缺陷部位可用气割、气创、铲凿、打磨或机加工方法予以清除,缺陷清除后无需焊补的部位,底部打磨成圆弧,其半径大于深度的两倍。如缺陷清除后凹坑深度使壁厚减薄到小于壁厚公差的下限时,原则上应焊补。

我国船级社船用铸钢件无损检测要求:铸钢件应在制造厂进行磁粉探伤检验和超声波探伤检测。磁粉探伤不允许有裂纹,焊接制备面的线状缺陷小于等于2mm,非线状缺陷小于等于3mm;重要部位线状缺陷小于等于3mm,非线状缺陷小于等于6mm;其它部位线状缺陷小于等于5mm,非线状缺陷小于等于10mm。如果不符合要求,可采用焊补方法进行修补,但修补后必须重新磁粉探伤。船用铸钢件超声波探伤应在最终热处理后需要加工的部位加工后进行,目前的验收标准:GB7233-87铸钢件超声波探伤及质量评级方法及JCSS/4-1984碳钢及低合金钢铸钢件的超声波纵波探伤试验标准。

7 结束语

船舶焊接结构用铸钢件的气孔质量缺陷,通过铸造生产过程中的原材料控制、正确的造型、熔炼和浇注的一些措施的采用,是可以消除和减少的。铸造时,产生气孔的气体来源是多方面的;铸钢件的气孔缺陷存在对铸件的使用有一定的质量危害,气孔缺陷可以进行条件性焊补。

[1]中国机械工程学会铸造专业学会编铸造手册(第5卷铸造工艺)机械工业出版社1994年

[2]中国机械工程学会铸造分会组编娄延春主编铸造手册(第2卷铸钢第三版)机械工业出版社2014年

[3]陈琦彭兆弟主编铸造质量检验手册机械工业出版社2014年

[4]全国铸造标准化技术委员会组编娄延春主编铸造标准应用手册上机械工业出版社2012年

10.3969/j.issn.2095-4506.2016.01.007

向延平(1964--),男,高级工程师,锻造。

吴妙武(1981--),男,工程师,船舶质量检验。

(2015-7-8)