45#钢回转轮结构焊接和热处理方案探讨

刘思成 刘洪江 何志敏

(中山广船国际船舶及海洋工程有限公司)

45#钢回转轮结构焊接和热处理方案探讨

刘思成刘洪江何志敏

(中山广船国际船舶及海洋工程有限公司)

本文主要介绍如何用45#焊接制作封闭型回转轮,通过从切割、焊接、热处理几个步骤对45#这种中碳钢以及回转轮这种结构进行分析研究,为后续类似结构制作提供理论依据。

45#钢回转轮焊接热处理矿山设备

0 前言

回转轮作为一种输送系统的一部分,广泛应用于矿山设备上,起到偏转和张紧作用。为了达到更高的硬度要求,回转轮往往采用45#作为制作原材料,而45#作为一种中碳钢,具有较高的强度和硬度,但塑形、韧性和焊接性较差。本文希望探究一种通过切割+焊接+热处理就能达到所需机械性能的新方法,从而降低锻造45#所带来的巨大成本。

1 回转轮结构简述

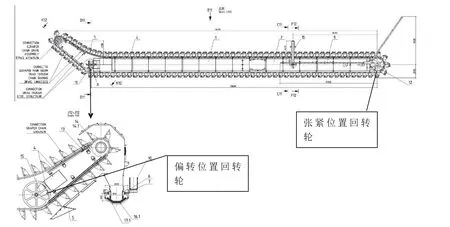

本文以塔克拉夫刮板式取料机(简称刮板取料机)的回转轮为典型结构模板进行研究,此类结构一般执行标准EN10083-2(淬火和回火钢第2部分非合金钢的技术交付条件)。刮板取料机重量为633吨,外形长宽高为72800×33700×30000mm,每台机需要回转轮四个。回转轮一般起到偏转(见图1)和张紧(见图2)作用,转轮结构安装位置如图1。

图1 回转轮布置图

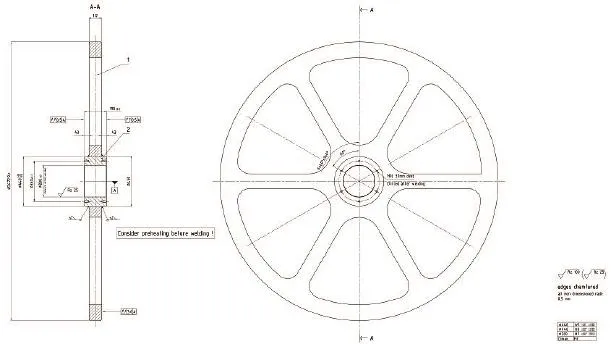

图2 回转轮结构制作图

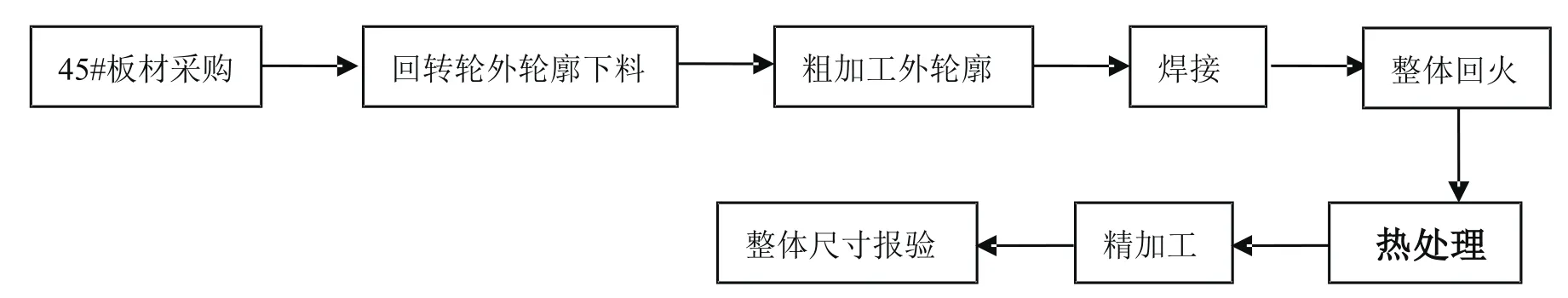

从图2中可以看出,回转轮主要分为两部分,分别是中间轮毂和外圈轮廓。中间轮毂为提高耐磨性,采用Q345B+N材料锻造,外圈轮廓采用45#钢板材切割得到,本文主要介绍的就是45#钢外轮廓的制作。回转轮整体制作流程见图3。

图3 回转轮整体制作流程图

2 原材料采购及加工

2.1板材采购

由于回转轮外圈结构是一个封闭的整圆,为避免出现焊接拼板,板材尺寸应能涵盖整个零件,因此板材采购尺寸为125×2580×5280mm,在直径和厚度上都预留了机加余量。由于国内缺乏适用于45#钢的板材现行标准,只能按照与要求性能最接近的企业标准Q/WTB007-2008进行采购。材料到货后,按GB/T709检测外观尺寸,并做了夹层探伤及理化实验,保证了原材料在加工前的质量。

2.2板材下料

对于超过60mm以上的钢板,为了保证切割边的垂直度,一般采用火焰切割,同时增大氧气压力以有效防止割斜情况出现。回转轮外圈零件下料外径为φ2515mm,内径为φ400mm,均预留40mm机加工余量,减轻孔按照图纸要求未留余量。火焰切割后进行MT探伤,发现切割面中心线上出现裂纹,后通过打磨消除掉。

裂纹原因分析:4 5#钢碳当量为CE≈0.42-0.50,淬硬性大,加上此零件板厚超厚,拘束度大,十分有利于冷裂纹的行成。经分析,45#钢的熔点在1350℃,原材料从临界温度以上迅速冷却,厚板属三维传热,因此板厚方向中心线附近的温度散失最快,在冷却和结晶过程中,此区域的组织未来得及奥氏体化便直接转变为马氏体组织。马氏体是一种硬脆的组织,塑韧性相对较差。且在应力释放时,在夹杂、碳、锰偏析位置由于应力集中形成裂纹源,在应力的作用下裂纹源沿晶界扩展,导致裂纹。因此,为防止45#钢冷裂纹的产生,应尽量降低材料所受的拘束度,当拘束度不能改变时,应通过预热及焊后保温缓冷的措施,降低内应力减少马氏体组织的产生(此项措施被应用在了回转轮与轮毂的焊接过程3.1);当条件允许时,可通过热处理方式降低材料内应力,防止冷裂纹的产生(此项措施被应用在了热处理的焊后回火4.1)。

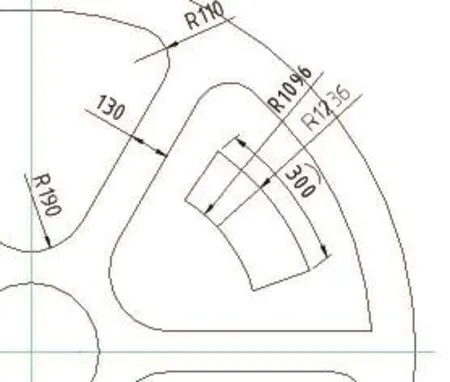

2.3随炉试样

在切割外圈零件的同时,在内减轻孔位置还切割了随炉试样,为满足标准EN 10083-2,9.1~9.4“样品及试样的准备”的要求,试样选用弧长300mm。内外径与切割零件相同,切割后机加工内外圆及厚度,如图3所示。使其数值与原图相同,以便更准确的测量热处理后硬度随深度变化情况。

图3 随炉试样取样位置示意图

3 焊接

3.145#与Q345B角焊缝

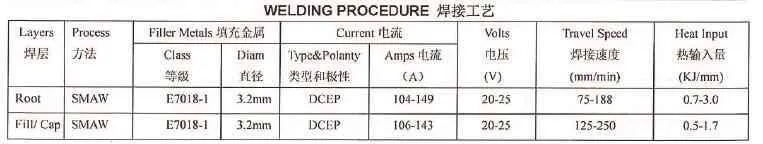

内圈轮毂与外圈圆环之间采用角焊缝进行连接。为了降低施工难度,焊接时把工件放在平地上,先焊一侧角焊缝,探伤合格后焊翻身,焊另一侧角焊缝。采用手工电弧焊进行焊接,焊接工艺参数如表1所示。

表1 45#与Q345B角焊缝焊接工艺

注意事项:

①轮毂装配

轮子与轮毂的配合公差范围为440(h9,0.000,-0.155;H8,+0.097,0.000),装配时应考虑轮子与轮毂的水平度,避免因轮子倾斜导致安装失败,同时装配采用冷却法,使用液氮冷却轮毂后穿进轮子中。

②预热和保温

如2.2分析,为防止冷裂纹的产生,借鉴经验在焊接时采取了预热和保温措施,见图4、图5。预热用电磁片进行加热,保证了加热的均匀,焊后在焊接范围覆盖石棉进行保温,保温2小时反身焊接另一面。焊后磁粉探伤一次合格,证明焊接工艺完全可行。

图4 焊前预热

图5 焊后保温

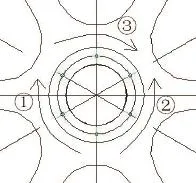

③焊接顺序

为了尽量减小焊接应力,单面焊接时采用了对称焊的方式进行焊接,如下图6所示。焊后测量回转轮的整体平面度,几乎无变形。

图6 轮毂焊接顺序

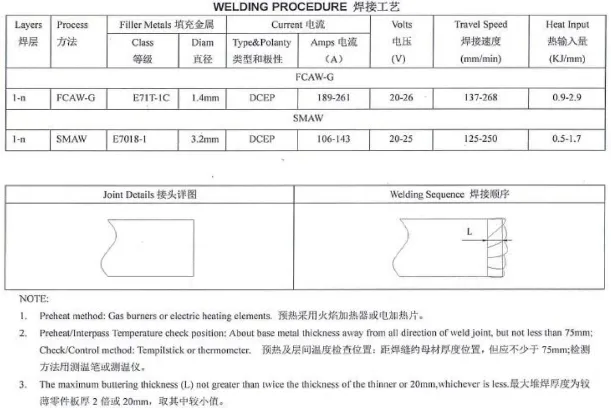

3.245#补焊工艺

下料过程中,除了裂纹,在减轻孔转圆位置还出现了一些崩坑,这些位置需要补焊处理,因此额外增补了45#钢补焊的焊接工艺评定,工艺参数如表2所示。补焊需要注意事项与角焊缝基本一致,同样需要进行预热和保温工作,在此不再赘述。

表2 45#钢堆焊工艺

4 热处理

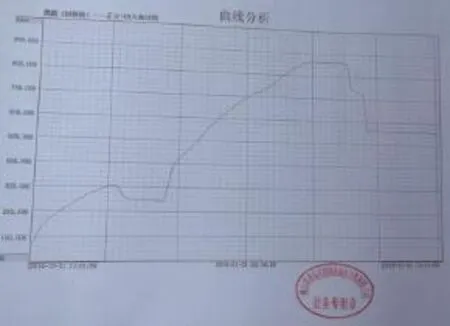

4.1焊后回火

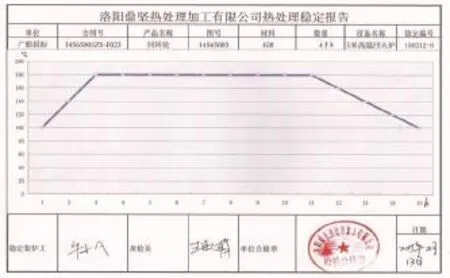

回火的目的在于消除内应力。在不降低或适当降低钢的硬度和强度的条件下改善钢的塑性和韧性,以获得所希望的性能,回火曲线如图5所示。之所以选择高温回火,是因为板材采购为正火板,正火加高温回火的形式对于消除内应力更有利也更彻底。

图6 焊后回火曲线

4.2中频淬火

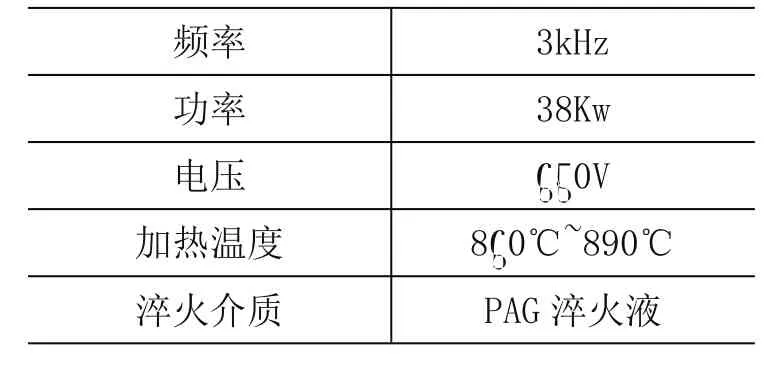

中频淬火是感应加热表面淬火方式的一种,电流频率选择在2.5~8kHz之间。通常感应电流频率越高,电流集中的表层越薄,加热层也越薄,淬硬层深度越小,因此选择了中频淬火确保了材料表面3~4mm深度下,仍可以达到硬度55±5HRC。淬火工艺参数如表3所示,回转轮与淬火感应圈之间的间隙为1~2mm。

表3 中频淬火工艺参数

中频淬火后进行了一次低温回火,目的仍为消除应力。回火温度控制在160℃-200℃,时间8小时。实际操作回火曲线如图7所示。回火后测量外圈表面硬度,可以达到58~64HRC,符合图纸要求。

采用如上工艺对试样进行热处理,并在厚度方向进行线切割,测量随深度变化硬度下降的情况,结果为深度3mm以内,硬度值可以维持在58~64HRC范围内,符合图纸要求,但超过3mm以后,硬度下降较多,每毫米下降幅度在5~12HRC不等。分析原因是焊后回火温度过高,回火有利于释放应力、软化金属和提高韧塑性,但相应的也是以牺牲硬度和强度为代价的,因此焊后回火应根据不同材料选择不同温度和时间,并应避开容易引起回火脆性的温度范围。

图7 淬火后低温回火曲线图

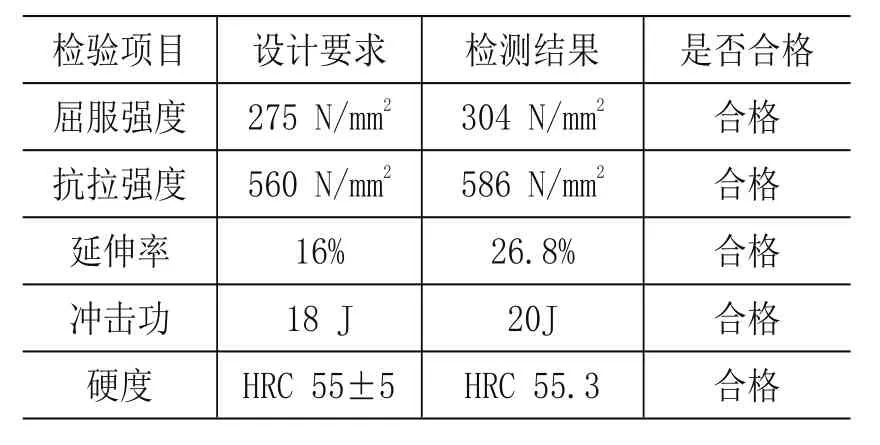

4.3热处理后结果

按上述工艺对回转轮进行热处理后,按照标准EN10083-2中10.2和10.3对随炉试样进行破坏性试验,理论数值和实际检测数值对比数据如下表4。从表可见,回转轮热处理后的各项机械性能均能满足设计要求。尤其在硬度方便,45#钢钢板材料的硬度为HB195,约等于HRC11.5,处理后回转轮距表面3mm处的平均硬度为HRC55.3,满足设计3~4mm深度,硬度HRC55±5的要求,可见本文介绍的热处理方案对提高表面硬度的效果比较显著,可以满足回转轮的硬度要求。但遗憾的是在热处理后进行磁粉探伤时,外圈淬火位置局部出现了裂纹,部分深度有3~5mm,虽然可以通过打磨等方式去除,但打磨后的补焊又会造成补焊位置及热影响区域硬度下降,需进行更深入的研究以避免此类问题。

原因分析:造成表面裂纹的原因应有以下两个。一是焊后回火的温度过高,回火时的温度一般选择715℃~745℃之间以避开可能引起回火脆性的温度区间,而本文方案中的热处理温度达到了850℃。二是回转轮自身结构封闭缺陷,导致应力无法充分释放。从结果上来看,对于这种完全封闭的圆形结构,在焊接过程中产生的应力即使通过回火也很难有效消除,很容易在淬火时产生裂纹。

表4 热处理后机械性数据与理论值比较

5 结束语

通过本文的探究,虽然45#钢作为一种中碳钢,具有脆性和焊接性差的缺点,但仍然可以通过合理的焊接工艺来完成焊接,减少锻造的巨大成本,并通过合理的热处理工艺,得到满足使用要求的硬度。同时要警惕制作过程中裂纹的产生,如何控制好在火焰切割、焊接、热处理过程中可能出现的裂纹,是制作成功与否的的关键。

通过本次探究,提出以下两点改进措施。一是适当降低焊后的回火温度,避开可能引起回火脆性的温度进行回火,一般选择715℃~745℃为宜;二是在后续矿山设备生产上应警惕此类大型、超厚的封闭结构,在接单时就应规避此种结构的风险,或在技术上对结构进行改进,把回转轮分为三段或四段,通过螺栓的连接方式来拼圆,在断口位置加余量,既有位置可以充分释放内应力,又可通过机加工掉余量保证精度。

[1]丁建生,金属学与热处理[M].北京:机械工业出版社,2007。

[2]赵俊丽,电焊工[M].化学工业出版社,2009。

[3]吴福善,陈吉强,45#钢切割开裂分析与改进。柳钢科技,2013,5期,32~34

[4]丁昌等,不同热处理方法消除焊接残余应力的研究。郑州轻工业学院学报,2005,第20卷第4期,68~70

[5]AWS-D1.1,美国钢结构协会钢结构焊接规范。

[6]EN10083-2,淬火和回火钢第2部分非合金钢的技术交付条件。

10.3969/j.issn.2095-4506.2016.01.008

刘思成(1988--),男,助理设计师,船舶与海洋工程。

刘洪江(1988--),男,助理设计师,焊接工程与技术。

(2015-6-1)

——“AABC”和“无X无X”式词语