冷却速率对锌基合金组织及性能的影响*

郑建龙, 蒋永慧, 方允樟, 马远军, 郑金菊, 陆肖励, 叶慧群

(1.浙江师范大学 数理与信息工程学院,浙江 金华 321004;2.浙江师范大学 地理与环境科学学院,浙江 金华 321004)

冷却速率对锌基合金组织及性能的影响*

郑建龙1, 蒋永慧1, 方允樟1, 马远军2, 郑金菊1, 陆肖励1, 叶慧群1

(1.浙江师范大学 数理与信息工程学院,浙江 金华 321004;2.浙江师范大学 地理与环境科学学院,浙江 金华 321004)

采用砂模、铜模和水冷铜模铸造锌基合金,研究不同铸造模式下制得的锌基合金硬度、摩擦磨损性能情况及显微组织观察,用以研究冷却速率对锌基合金组织及性能的影响.结果表明:随着冷却速率的增大,锌基合金的硬度增大,晶粒细化;采用提高冷却速率的方法能提高锌基合金的耐磨性能,水冷铜模铸造的锌基合金比砂模铸造的锌基合金耐磨性能增强了13.0%.

锌基合金;硬度;金相显微;冷却速率;耐磨性能

0 引 言

锌基合金具有优良的铸造性能、良好的力学性能和耐磨减摩性能,在低速、重载及不良润滑条件下替代铜合金已取得良好的效果[1-4].锌基合金所用原材料丰富、价格低廉、熔铸工艺简单,尤其在替代铜合金制作耐磨、减摩材料方面得到普通认可.目前,已在轴承、轴瓦、滑块等方面得到了广泛的应用,同时在模具材料及其他领域的应用也正在开发和拓展[5-10].在实际生产中,铸件的形状和铸造方法影响着冷却速率[11-12],因此,研究冷却速率对锌基合金组织及性能的影响对锌基合金的应用具有积极的意义.

1 实 验

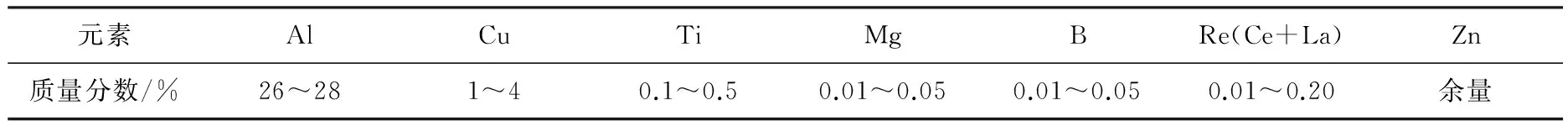

实验用合金锭的化学成分见表1.母合金置于石墨坩埚中,在深圳双平电源技术有限公司生产的SP-15A型高频感应加热设备上重熔,按需要浇铸成砂模、铜模试样.砂模模具中的试样为自然冷却,铜模铸造有自然冷却和水冷2种.

表1 母合金ZA27的化学成分

母合金经高频感应加热设备熔化,分别浇入砂模、铜模和水冷铜模中.3种模具的内腔均为内径40 mm、高30 mm的圆柱体,砂模、铜模和水冷铜模试样加工成直径40 mm、高10 mm的小圆柱状.硬度测试采用时代集团公司北京时代之峰科技有限公司生产的TH320全洛氏硬度计,执行标准GB/T230.2—2002,截取合金上表面测量其硬度,测试采用直径为1.587 5 mm的钢球压头,加载载荷为980.7 N.金相测试采用重庆奥特光学仪器有限责任公司生产的MDS金相显微镜,试样在PW-1A型万能磨抛机上先后用600目、800目、2 000目的金相砂纸进行粗磨和细磨.待没有明显划痕后换成抛光布进行抛光.用去离子水和金刚砂配成抛光液滴在抛光布上对试样磨抛.待抛光的试样成镜面样后用去离子水清洗样品.用沾有酒精的脱脂棉轻轻擦拭样品表面,将表面处理干净,用5%盐酸与5%硝酸的混合溶液进行腐蚀.最后用脱脂棉蘸无水酒精擦拭腐蚀后的试样并用氮气将其表面吹干,以备组织观察.摩擦磨损性能测试的实验采用兰州中科凯华科技开发有限公司生产的SFT-2M销盘式摩擦磨损试验机.选择旋转摩擦测量试样的摩擦系数曲线,加载载荷为2.5 N,试验时间18 min,运行速度480 r/min,旋转半径为2 mm,摩擦副为直径6 mm的Si3N4陶瓷球.测试前,用无水乙醇擦拭试样表面及Si3N4陶瓷球.

2 结果与讨论

2.1 硬度

图1为不同铸模下铸造锌基合金洛氏硬度与圆心距离关系图.图1显示,砂模和铜模铸造锌基合金洛氏硬度(HRB)总体趋势是:越靠近圆心部位的洛氏硬度越小;越靠近合金外边缘的洛氏硬度越大,由圆心向外逐渐增大.水冷铜模铸造的锌基合金圆心附近的洛氏硬度明显比铜模和砂模铸造的锌基合金硬度高.

图1 不同铸模下铸造锌基合金洛氏硬度与圆心距离关系图

2.2 耐磨性能

表2反映了砂模、铜模和水冷铜模铸造锌基合金的摩擦磨损情况.由表2可看出,铜模铸造样品的磨损介于沙模与水冷铜膜之间,砂模铸造的锌基合金比水冷铜模铸造的磨痕宽度略小,砂模铸造的锌基合金磨痕较深,磨痕深度相差2.309 μm,与水冷铜模铸造的锌基合金相比深13.4%.从磨损量来看,砂模铸造的锌基合金比水冷铜模的磨损大13.0%.可见,水冷铜模铸造的锌基合金比砂模铸造的锌基合金耐磨性能好.

表2 砂模和水冷铜模铸造的锌基合金摩擦磨损情况表

2.3 冷却模型与冷却速率

由热传导方程

(1)

在Matlab里建立了冷却模型.此冷却模型选定直径为0.04 m的高温圆形物,系数k取5×10-5m2/s,圆形物上的初始温度设定为700 ℃,环境温度设为20 ℃.建立此冷却模型为了说明砂模铸造和铜模(自然冷却)铸造中锌基合金圆片上各点的冷却情况.图2为冷却模型温度随时间的变化曲线,其中,十字线代表物体内圈所取点温度随时间的变化;圆圈线代表物体外圈所取点温度随时间的变化.在经过同样时间下,外圈的温度比内圈温度下降快,也就是说外圈的冷却速率比内圈的冷却速率大.实际测量时,直接测量铸件中心的冷却速率,砂型、金属型与水冷金属型3种铸型的冷却速率约为21,78和220 ℃/s.

图2 冷却模型温度随时间变化曲线

图3 试验合金的显微组织

2.4 微观组织

不同铸模下合金的显微组织见图3.图3中,A1,A2,A3为砂模铸造锌基合金的微观组织,B1,B2,B3为铜模铸造锌基合金的微观组织,C1,C2,C3为铜模水冷铸造锌基合金的微观组织.均是在50倍金相显微镜下的铸态组织微观形貌图,由圆心向外依次观察得到.

图3中,A1,B1,C1在圆心附近,A2,B2,C2处于圆心与边缘的中间区域,A3,B3,C3处在边缘区域.图中锌基合金的铸态组织主要由富Al的α相和α+η共析相组成,还有一小部分的ε相.亮色部分为α相,是Zn固溶于Al中以Al为基的铝基固溶体,暗色部分为η相,是Al 溶于Zn 中形成的以Zn为基的固溶体,少量小块状的为ε相,是Cu与Zn形成的化合物(CuZn4).铝电极电位比较高,不易被腐蚀,一般在光学显微镜下呈现白色,而锌的电极电位比较低,很容易被腐蚀,一般呈现暗灰色.小块状的ε相也不容易被腐蚀,在图中呈现亮白色.从横向对比来看,砂模铸造和铜模铸造所制得合金的晶粒尺寸由圆心向外逐渐减小,组织逐渐细化,而由圆心向外冷却速率依次逐渐变大.冷却速率越大,晶粒越小.水冷铜模铸造下的合金晶粒尺寸变化不大.从纵向对比来看,水冷铜模铸造锌基合金各部位的晶粒尺寸最小,铜模铸造下的次之,砂模铸造下的最大.冷却速率提高,合金组织细化,而经细化后的合金组织,由于晶界面积的增加致使表面能增大,使得合金的硬度也提高.因而,合金边上的硬度高于合金中间的硬度.由于水冷铜模铸造冷却速率大,初生α相枝晶生长受到限制,α相成粒状出现,α相与η相均得到细化,合金组织更加致密.

3 结 论

1)砂模和铜模(自然冷却)铸造外圈比内芯冷却速率大.锌基合金的洛氏硬度随冷却速率的增大而增大.

2)冷却速率提高,合金组织细化,组织更加致密.

3)水冷铜模铸造锌基合金比砂模铸造锌基合金耐磨性能好,从磨损量对比来看,砂模铸造锌基合金比水冷铜模铸造的锌基合金的磨损大13.0%.

[1]Zhong Liping,Si Jiayong,Zheng Ziqiao.Effect of temperature on impact properties of ZA27alloy[J].Advanced Materials Research,2012(476/478):75-80.

[2]李虎成,李利君,杨通,等.ZA27合金磨擦磨损特性研究[J].特种铸造及有色合金,1993(4):1-5.

[3]Lyon R.High strength zinc alloy for engineering application in the motor car[J].Metal and Materials,1985(1):55-57.

[4]Lambeigts M.Friction and ductility behaviors of a high strength zinc foundry alloys[J].AFS Transaction,1985(93):566-578.

[5]刘永红,张忠明,刘宏昭,等.锌铝合金的研究状况及应用概况[J].铸造技术,2001(1):42-45.

[6]曹风江,谭建波,李文革,等.高锌铝合金的研究进展与应用概况[J].河北工业科技,2006,23(6):381-384.

[7]张世宗.高铝锌基合金的实用研究[J].铸造设备研究,2004(2):14-17.

[8]冯建情,曾建明,邹勇志,等.含Al量对锌基合金力学性能的影响[J].热加工工艺,2004(5):8-9.

[9]El-Khair M T A,Daoud A,Ismail A.Effect of different Al contents on the microstructure,tensile and wear properties of Zn-based alloy[J].Material Letters,2004,58(11):1754-1760.

[10]李桂玲,夏兰廷,蔺虹宾.Al含量对高铝锌基合金组织的影响[J].中国铸造装备与技术,2009(3):22-24.

[11]陈忠伟,王晓颖,张瑞杰,等.冷却速率对A357合金凝固组织的影响[J].铸造,2004(3):183-186.

[12]闫淑卿,谢敬佩.冷却速度及铝含量对锌合金组织及硬度的影响[J].材料热处理,2007,36(16):10-12.

(责任编辑 杜利民)

The influence of cooling rate on microstructure and properties of zinc alloys

ZHENG Jianlong1, JIANG Yonghui1, FANG Yunzhang1,MA Yuanjun2, ZHENG jinju1, LU Xiaoli, YE Huiqun1

(1.CollegeofMathematics,PhysicsandInformationEngineering,ZhejiangNormalUniversity,Jinhua321004,China; 2.CollegeofGeographyandEnvironmentalSciences,ZhejiangNormalUniversity,Jinhua321004,China)

It was investigated the hardness, friction and wear properties and microstructure observation of zinc alloys which were casted by sand casting, copper mold and water-cooled copper mold in order to study the influence of cooling rate on microstructure and properties of zinc alloys. The results showed that with the increase of cooling rate, zinc alloy′s hardness increased, and the grain was refined. Increasing the cooling rate also improved the wear resistance of the zinc alloy. The wear resistance of zinc alloy casting by water-cooled copper enhanced by 13.0% compared with sand casting.

zinc alloy; hardness; metallographic microscope; cooling rate; wear resistance

10.16218/j.issn.1001-5051.2016.04.003

2016-02-29;

2016-05-31

科技人员服务企业行动项目(2009GJC20019);浙江省重点科技创新团队项目(2011R50012);浙江省重点实验室项目(2013E10022)

郑建龙(1982-),男,浙江金华人,工程师,硕士.研究方向:凝聚态物理光电磁功能材料.

TG146

A

1001-5051(2016)04-0375-04