CNG公共汽车供气高压管路的流场特性研究

谭金会 王 艳 郝海彬 何太碧 张新岩 杨炜程

1.西华大学汽车与交通学院 2.成都工贸职业技术学院 3.成都纺织高等专科学校

CNG公共汽车供气高压管路的流场特性研究

谭金会1王艳2郝海彬1何太碧1张新岩1杨炜程3

1.西华大学汽车与交通学院 2.成都工贸职业技术学院 3.成都纺织高等专科学校

谭金会等.CNG公共汽车供气高压管路的流场特性研究.天然气工业,2016,36(5):92-97.

目前国内有关压缩天然气汽车高压管路布置方面的工艺规范较少,对于高压管路布局走向、管路长度、管路直径等设计参数的选择及其对储气的利用率、管路中供气稳定性等方面的影响尚缺乏深入研究。 为此,采用计算流体力学数值模拟方法,计算分析了某型压缩天然气公交车供气管路内天然气的流场特性, 发现管路的长度、曲率、半径以及气瓶阀通孔结构是影响流场特性的主要因素。研究结果表明:①气瓶阀内部流场存在涡流;②管路内部压降与管路长度呈线性关系;③不同工况下管路内部流场速度与压降呈正相关关系;④管路内部流场压降随着管路半径的增大而减小;⑤弯管曲率半径越大,内部流场速度和压力在拐弯处过渡越 平顺。据此进行了以下优化设计:①优化气瓶阀内部通孔结构,解决了原气瓶阀内部存在涡流的 现象;②缩短管路长度可以有效减小管路内部压力 损失;③高负荷不利于提高气瓶中天然气的使 用率;④增大管路半径可以有效降低管路内部流场的压力损失。优化后整个CNG公共汽车的高压管路压力损失减小了195.6 kPa。

计算流体力学 压缩天然气汽车 高压供气管路 流场特性 气瓶阀 天然气使用率 压力损失

NATUR. GAS IND. VOLUME 36, ISSUE 5, pp.92-97,5/25/2016. (ISSN 1000-0976; In Chinese)

目前,国内关于压缩天然气 (CNG)汽车供气高压管路布置方面的工艺规范较少,尤其在整车供气高压管 路布局走向、管路长度、管路直径等设计参数选择对储气利用率、管路中供气稳定性等方面的影响缺乏深入 研究。在复杂的行驶工况下,高压气体在供气管路中快速流动形成的内激励与车辆行驶振动的外激励相互叠加,需要对供气高压管路形成的振动冲蚀规律进行研究。在CNG汽车的生产实践中也发现,供气高压管路布局的技术工艺参数对管路中安全阀的正确报警也有重要影响。因此,研究CNG汽车供气高压管路内部流场的特性,对制订CNG汽车供气高压管路布局设计方面的技术规范具有重要意义。有学者对CNG汽车供气高压管路内部流场进行了相关研究,但其研究内容与实际情况不够贴切,初始条件设置比较单一,没有系统地研究分析管路长度、管路直径和弯管曲率等设计参数和管路内部流场特性的关系,研究深度不够,对实践指导的意义较小[1-4]。因此,笔者将更加深入地研究分析其中的规律,为生产实践提供更多指导帮助。

1 CNG公交车供气系统管路布局

图1为某型CNG公交车燃气供给系统示意图,由储气瓶、气瓶阀、过流保护阀、高压滤清器、高压电磁阀、高压减压器、低压滤清器、低压电磁阀、电控调压稳压器、混合器、电子节气门、高压管路和低压管路等组成。整个供气管路长13 m(其中高压管路长12.3 m,气瓶之间螺旋环形弯管的曲率半径为100 mm,低压管路长0.7 m),高压不锈钢管外径为8 mm,内径为6 mm,低压软管外径为16 mm,内径为9 mm。

预混式供气系统的供气流程为:气瓶内的CNG经气瓶阀进入高压管路,依次经过过流保护阀、高压过滤器、高压电磁阀后进入减压器,减压后经过低压过滤器进入电控调压稳压器,调压后进入混合器,在混合器内混合后经过电子节气门进入发动机气缸。

图1 某型CNG公交车燃气供给系统示意图

2 建立模型

2.1计算模型

CNG汽车在两次加气之间的运行过程中供气管路中的压力由20 MPa逐渐降低,因此,进入供气管路中的天然气密度不断降低,根据有关资料计算得知在20 MPa时CNG的密度为156.0 kg/m3,3 MPa时(CNG汽车通常在供气压力降至3 MPa前加气)CNG的密度约为23.4 kg/m3,导致供气管路中天然气的速度在整个供气过程中变化较大,根据不同压力下天然气的密度可以算出管路中天然气的速度,计算出该型车辆发动机达到最大功率时管路内的气体最大速度为19.71 m/s。由于流场速度远远小于50 m/s,可以假设某瞬时管道内流动为稳态不可压缩流。由于管路暴露在空气中,假设管路内外没有温差,故忽略温度变化对天然气性质的影响。在不求解能量守恒方程的前提下,流场内的气体流动可用下述模型描述[5]。

连续性方程:

式中ρ表示天然气混合密度,kg/m³;t表示时间,s;vm表示质量平均速度,m/s。

动量方程:

式中p表示连续相总压力,Pa;μ表示混合黏性系数,10-5Pa·s;F表示体积力,N;T表示温度,K;g表示重力加速度,m/s2。

2.2三维结构模型与网络划分

图2是某型CNG公共汽车的供气高压管路三维流场网格生成图。由于过滤器等装置内部结构较为复杂,此处暂不研究。为了便于研究供气高压管路内的流场特性,提高计算机工作效率,在建立整个管路三

图2 供气高压管路内部三维流场网格生成图

维结构模型时省略了其他装置的建模。模型按照和实物1:1的比例进行建立,管路总长12.3 m,管路内径为6 mm。为了满足计算精度且兼顾计算效率,高压管路内部流场采用Tet/Hybrid网格形式进行网格划分。三维结构模型共划分网格1 076 284个,节点275418个。

2.3边界条件与计算方法

2.3.1 进口

根据发动机不同工况下的燃气消耗率、对应的发动机有效输出功率、入口管路的内径、不同压力下天然气的密度、发动机进气冲程的规律以及入口数量来确定入口速度[6-7]。即

式中μ表示入口速度,m/s;Q表示燃气消耗量,g/h;A表示气瓶阀入口面积,m²;n表示工作气瓶数量;be表示燃气消耗率,g/(kW·h);Pe表示发动机有效功率,kW。

2.3.2 出口

设定为出流(Outfl ow)边界条件。

2.3.3 壁面

设定为无滑移边界条件,管道内外无温差、无能量交换,设定为绝缘。

2.3.4 流体区域

流体区域设定为CNG,具体参数按照表1设置。

表1 0 ℃条件下20 MPa至3 MPa部分压力下天然气的密度和动力黏度值表

3 数值模拟和结果分析

3.1对原供气高压管路内部流场的模拟结果

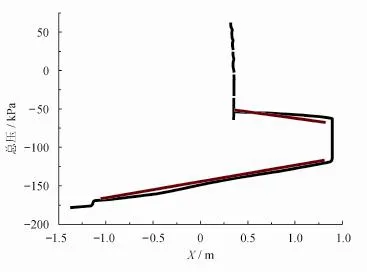

利用Fluent流体计算软件对供气高压管路内部流场模型进行求解计算,由计算结果得知,气瓶供气压力为3 MPa时供气高压管路入口与出口的压力差为231.1 kPa,即在3 MPa时供气高压管路产生的压力损失为231.1 kPa,一定程度上影响了气瓶内天然气的利用率。图3反映了气瓶供气压力为3 MPa时供气高压管路内部流场压力在X轴上的分布情况,图3中红线标注曲线部分显示了管道内部流场压力和管路的长度呈线性关系。这说明管路长度越长,造成的压力损失越大,越不利于提高气瓶内天然气的使用率。因此,可以通过压力和管路长度的这种线性关系来优化管路的设计[8-15]。

图3 3 MPa时供气高压管路内部流场压力在X轴上的分布图

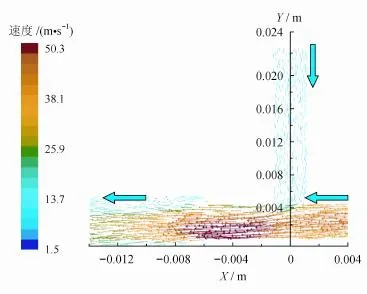

图4 3 MPa时气瓶阀内局部流场速度分布图

图4是3 MPa时气瓶阀内局部流场速度分布情况,从图4可以看出气瓶阀内部流场速度显著高于管路内部流场速度,连接处及气瓶阀内部存在涡流,流场速度过渡不顺畅。造成这种现象的主要原因是气瓶阀通径和管路直径大小不同且变化突然,气瓶阀内部通孔设计存在缺陷。

图5是供气压力为3 MPa时,在不同工况条件下管路内部压降和速度的关系曲线。曲线的走势说明管路内部压降随着速度的增大而增大,且随着速度的增大,压降的增长率越大。这种规律可以指导驾驶员提高气瓶内天然气的使用率。

图5 管路内压降与流场速度的关系曲线图

3.2管路内部流场特性与管路优化设计

3.2.1 管路内部流场特性与管路长度的关系

通过对上述计算结果进行研究分析,管道内部流场的压降随着管道长度的增长而变大,从图5也可以清楚的看出两者存在线性关系。在设计过程中就可以遵循尽量缩短管路的长度来达到优化管路布局的目的。

3.2.2 管路内部流场特性与管路半径的关系

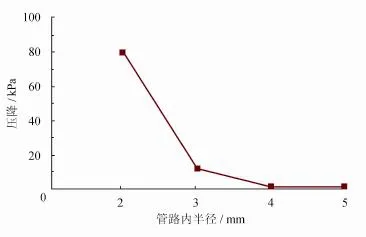

图6是供气压力为3 MPa、管路内半径分别为2mm、3 mm、4 mm、5 mm时,所建三维几何模型(不同管径的三维模型统一建立为1 m直管,入口边界条件设定为该发动机最大功率时对应的管路内部流场流速)管路内部流场压降和管路内半径的关系曲线。观察图6可以发现,管路内部流场压降受管路半径影响很大,尤其是管路内半径从2 mm变为3 mm时内部流场压降变化最大,从3 mm变为5 mm过程中,压降变化逐渐变小。根据这一规律,在实际操作中为了降低管路内部压力损失,就不用一味地通过增大管路半径来降低压力损失,可以找一个平衡点。选择直径为10 mm的不锈钢管(内径为8 mm)来匹配该车型的发动机就可以满足优化设计的要求,直径为10 mm的钢管比直径为12 mm(内径为10 mm)的钢管在实际中更容易安装操作,经济性也更好。

图6 管路内压降与内半径的关系曲线图

3.2.3 管路拐弯处曲率对内部流场的影响

图7 不同曲率弯管内部流场中心截面的速度和压力分布图

图7是供气压力为3 MPa、管路内半径为3 mm的弯管曲率半径分别为14 mm、24 mm、54 mm时,最大功率条件下弯管内部流场的速度和压力分布情况。图7显示弯管拐弯处曲率半径越大,内部流场速度和压力过渡越平顺。在实践中,受安装空间的限制,不能无限制地增大曲率半径,只能在有限的范围内进行增大。图7显示当曲率半径为54 mm时内部流场的速度和压力过渡就比较平顺了,可以满足优化设计要求。

3.2.4 气瓶阀通孔的优化设计

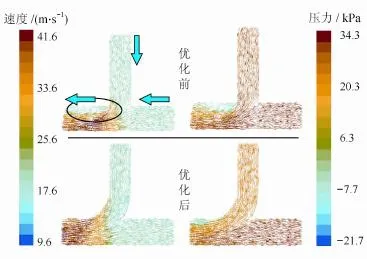

图8为气瓶阀优化前后的内部流场速度和压力对比图。优化模型结构是半径为3 mm、曲率半径为10 mm的90°弯管和半径为3 mm、长度为30 mm的直管相切组成。图8上方和下方分别是优化前后气瓶阀通孔内部流场的速度和压力分布。图8中椭圆线圈标注位置存在较大涡流,通过结构优化这一问题得到解决。另外,在实践运用中选取阀门时,要尽量确保阀门通径和管路内径一致,避免管路和阀门连接处产生涡流,减小压力损失。

图8 气瓶阀通孔结构优化前后内部流场速度和压力分布图

3.2.5 管路优化前后结果对比

把该型号CNG公交车的高压管路改用直径为10 mm的不锈钢管,弯管曲率半径增大至55 mm,并选用优化后的气瓶阀后,与优化前的模型进行计算比较。通过仿真计算得到优化后管路出入口的压降为35.5 kPa,比优化前的压降减小了195.6 kPa,有效地提高了储气瓶内天然气的利用率,增加了CNG公交车的行驶里程。

4 结论

通过CFD数值模拟,计算分析了某CNG公交车高压管路内天然气的流场特性,发现高压管路的长度、半径、曲率以及气瓶阀通孔结构是影响流场特性的主要因素。

1)优化气瓶阀内部通孔结构,可以解决原气瓶阀内部存在涡流的现象。

2)通过缩短管路长度可以有效地减小管路内部的压力损失。

3)高负荷不利于提高气瓶中天然气的使用率。

4)增大管路半径可以有效地降低管路内部流场的压力损失,选择直径为10 mm的无缝钢管来匹配所研究车型的发动机可以满足优化设计的要求。

5)实践操作过程中,在有限的空间内尽量增大弯管曲率半径,可以提高拐弯处内部流场过渡的平顺性。

6)选用直径为10 mm的不锈钢管,弯管曲率半径增大至55 mm,并优化气瓶阀的高压管路出入口的压降为35.5 kPa,比优化前的压降减小了195.6 kPa,有效地提高了储气瓶内天然气的利用率,增加了CNG公交车的行驶里程。

[1] 黄海 波. 燃气汽车结构原理与维修[M]. 北京: 机械工业出版社, 2002. Huang Haibo. Structural principles and maintenance of gas vehicle[M]. Beijing: China Machine Press, 2002.

[2] 冯幸福, 吴同起. 燃气汽车及加气站技术[M]. 北京: 电子工业出版社, 2001.Feng Xingfu, Wu Tongqi. Technology of gas vehicle and gas stations[M]. Beijing: Publishing House of Electronics Industry,2001.

[3] 王福军. 计算流体动力学分析[M]. 北京: 清华大学出版社, 2004. Wang Fujun. Computational fl uid dynamics analysis[M]. Beijing: Tsinghua University Press, 2004.

[4] 曹洪全. 压缩天然气汽车高压管路流场特性计算分析及优化布局设计[D]. 成都: 西华大学, 2011. Cao Hongquan. Computation and analysis of CNG vehicle high pressure pipe fl ow fi eld characteristic and optimization design of arrangement[D]. Chengdu: Xihua University, 2011.

[5] 周龙保. 内燃机学[M]. 3版. 北京: 机械工业出版社, 2010. Zhou Longbao. Internal combustion engine[M]. 3rded. Beijing: China Machine Press, 2010.

[6] 李书泽, 张武高, 黄震. 天然气发动机燃料供给系统[J]. 天然气工业, 2004, 24(5): 127-129. Li Shuze, Zhang Wugao, Huang Zhen. Fuel-supplying system of natural gas engine[J]. Natural Gas Industry, 2004, 24(5): 127-129.

[7] 张帆, 张孔明, 刘敬平, 金则兵. 基于高压缩比的降低天然气发动机气耗研究[J]. 内燃机与配件, 2014(7): 30-31. Zhang Fan, Zhang Kongming, Liu Jingping, Jin Zebing. Research the reducing for gas consumption of natural gas engine based onhigh compression ratio[J]. Internal Combustion Engine & Parts, 2014(7): 30-31.

[8] 谷芳, 刘伯潭, 李洪亮, 潘书杰. 基于CFD 数值模拟的汽车排气系统结构分析[J]. 内燃机学报, 2007, 25(4): 358-363. Gu Fang, Liu Botan, Li Hongliang, Pan Shujie. Structural analyses for the vehicle exhaust system based on CFD simulation[J]. Transactiens of CSICE, 2007, 25(4): 358-363.

[9] 余思骞, 郭幼丹, 郭雷, 王刚. 基于CFD的船舶排气管系流场分析[J]. 船海工程, 2015, 44(2): 67-70. Yu Siqian, Guo Youdan, Guo Lei, Wang Gang. Flow fi eld analysis of ship exhaust system based on CFD[J]. Ship & Ocean Engineering, 2015, 44(2): 67-70.

[10] 郑清平, 张慧明. 天然气发动机缸内湍流流动的CFD研究[J].车用发动机, 2007, 1(3): 50-53. Zheng Qingping, Zhang Huiming. CFD study of turbulent fl ow in the cylinder of natural gas engine[J]. Vehicle Engine, 2007, 1(3): 50-53.

[11] 刘雪美, 张晓辉, 侯存良. 喷杆喷雾机风助风筒流场分析与结构优化[J]. 农业机械学报, 2011, 42(4): 70-75. Liu Xuemei, Zhang Xiaohui, Hou Cunliang. Air flow simulation and fl ow fi eld optimization for airduct of air-assisted boom sprayer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(4): 70-75.

[12] 王福军, 黎耀军, 王文娥, 丛国辉, 王利萍. 水泵CFD应用中的若干问题与思考[J]. 排灌机械工程学报, 2005, 23(5): 1-10. Wang Fujun, Li Yaojun, Wang Wen'e, Cong Guohui, Wang Liping. Analysis on CFD application in water pumps[J]. Drainage and Irrigation Machinery, 2005, 23(5): 1-10.

[13] 李永峰. 变径管道流场分析[J]. 太原科技大学学报, 2011, 32(4): 288-290. Li Yongfeng. Flow fi eld analysis of adjustable pipeline[J]. Journal of Taiyuan University of Science and Technology, 2011, 32(4): 288-290.

[14] Muggli A, Holbein P, Dupont P. CFD calculation of a mixed fl ow pump characteristic from shutoff to maximum fl ow[J]. Journal of Fluids Engineering, 2002, 124(3): 798-802.

[15] Qi YL, Dong LC, Liu H, Puzinauskas PV, Midkiff KC. Optimization of intake port design for SI engine[J]. International Journal of Automotive Technology, 2012, 13(6): 861-872.

(修改回稿日期 2016-03-05编 辑 何明)

中俄能源合作新典范——俄罗斯亚马尔液化天然气项目

俄罗斯亚马尔液化天然气项目作为北极圈内最大的LNG项目,开工至今吸引了全世界的目光。目前,亚马尔项目总体建设进度为51.3%,一期生产线进度为64.4%,可于2017年按期投产,二期和三期生产线将分别于2018年和2019年投产。经过多年建设,亚马尔LNG项目所在地萨别塔港已经建立了完善的工作和生活区,住房、供电、供暖、食堂、仓库、道路和休闲娱乐设施一应俱全。目前,亚马尔LNG项目有超过220家承包商,现场有3 000多台技术设备、15 000多名工人,预计高峰期工人人数将达20 000人。

根据诺瓦泰克公司提供的数据,按照美国石油工程师学会石油资源管理系统(PRMS)标准测算,截至2014年12月31日,南坦别伊气田已发现天然气储量9 260×108m3。到2016年5月1日,亚马尔项目19个区块208口气井中已有50口完成开采,可满足一期生产线86%的生产需求。

在项目主体建筑施工方面,4座大型LNG储罐总建设进度为75.3%,到2016年11月,其中2座储罐将全部完工并完成使用前的最终测试。发电站建设已完成60.2%,其中1~4号天然气涡轮发电机已安装完毕,2016年内一期发电机组将投入使用。一期生产线引桥全部的地基已建设完毕,包括低温换热器在内的主要设备已经就位,配套的2台液化压缩机也已安装完成。

由于萨别塔港气候寒冷,全年有近9个月时间是冬季,最低气温达零下40 ℃,为缩短工期及节省建设成本,包括2个LNG成品运输泊位在内的大部分建筑均采取模块化方式建设。据介绍,亚马尔LNG项目总共需要各类模块近500个,其中简单模块约360个,高技术复杂模块111个,分别交由10家承包商生产,其中有7家来自中国,其余3家来自印度尼西亚。4月底,由中国海洋石油工程股份有限公司承建的工程包中,2个分别重达7 200 t和4 800 t的重要模块在青岛顺利完工装船,这也是整个亚马尔LNG项目中最大最重的2个模块,展现出中国企业在LNG设备制造方面的长足进步。

(天工 摘编自石油新闻网)

Characteristics of fl ow fi elds in high-pressure pipes for CNG buses

Tan Jinhui1, Wang Yan2, Hao Haibin1, He Taibi1, Zhang Xinyan1, Yang Weicheng3

(1. School of Automobile & Transportation, Xihua University, Chengdu, Sichuan 610039, China; 2. Chengdu Industry and Trade College, Chengdu, Sichuan 611730, China; 3. Chengdu Textile College, Chengdu, Sichuan 611731, China)

There is few process specifications related to the layout of high-pressure pipes for CNG vehicles. In addition, in-depth studies are urgently required on the selection of such design parameters as layout/trend of high-pressure pipes, pipe lengths and diameters and the impacts of these parameters on the utilization rate of stored gas and the supply stability of gas in pipes. In this study, numerical simulations of computational fluid dynamics (CFD) were performed to highlight the characteristics of flow fields in gas-supply pipes for a certain model of CNG buses. The results show that length, curvature and radius of pipes, together with the structure of the cylinder valve, are key factors that may affect flow field characteristics. Specifically, there are vortexes in the internal flow field of the cylinder valve. Drops of the internal pressures have a linear correlation with the lengths of pipes. Flow velocity is in a positive correlation with pressure drop under different operating conditions. Pressure drop in the flow field decreases as pipe radius increases. The greater the curvature radius of elbow pipe is, the smoother transition of the internal flow velocity and pressure in the corner will be. Based on these findings, the following design optimizations were proposed. First, the internal hole structure of the cylinder valve is optimized to effectively remove the vortexes in the internal gas bottle valve. Second, pipe length is shortened to significantly reduce the internal pressure losses. Third, heavier loads may negatively affect the utilization efficiencies of natural gas contained in the cylinder. Fourth, pipe radius can be increased to effectively reduce the pressure loss in the flow field of pipes. After optimization, the pressure loss of the high-pressure pipe is reduced by 195.6 kPa.

Computational fluid dynamics (CFD); Compressed natural gas (CNG) vehicle; High-pressure gas pipe; Flow field characteristic; Cylinder valve; Natural gas utilization rate; Pressure loss

10.3787/j.issn.1000-0976.2016.05.014

四川省教育厅理工科重点项目“天然气汽车高压管路流场特性分析及优化布局设计研究”(编号:14ZA0106)、四川省哲学社会科学重点研究项目“四川省LNG汽车应用推广研究”(编号:W14203328)。

谭金会,女,1970年生,副教授,工学硕士;主要从事车辆工程及交通安全工程方面的研究工作。地址:(610039)四川省成都市金牛区西华大学汽车与交通学院。电话:(028)87720534。ORCID:0000-0002-0484-9701。E-mail:jinhuit@163.com