油基钻屑常温清洗—微生物联合处理技术

何焕杰 单海霞 马雅雅 马 金 位 华 王中华

中石化中原石油工程有限公司钻井工程技术研究院

油基钻屑常温清洗—微生物联合处理技术

何焕杰 单海霞 马雅雅 马金 位华 王中华

中石化中原石油工程有限公司钻井工程技术研究院

何焕杰等.油基钻屑常温清洗—微生物联合处理技术. 天然气工业,2016,36(5):122-127.

油基钻井液因具有抑制性强、润滑性好、抗高温、抗污染、安全和钻速快等优点而被广泛应用在对非常规油气资源的勘探开发工作中,而其钻屑矿物油含量高、乳化严重、不易回收等缺点也成为环保治理的难点。为此,针对不同类型油基钻屑的物性特点,将高效清洗剂破乳清洗处理、油—水—固三相分离和石油微生物消除等3种工艺有机集成,试制出一套油基钻屑现场处理装置,形成了油基钻屑常温清洗—微生物联合处理技术。经过对4口井的油基钻屑进行放大试验,结果表明:油相回收率超过85 %,清洗后废渣总石油烃含量小于2 %,再经生物深度处理30天后,废渣中总石油烃含量降至0.3%以下,均达到相关标准的要求。结论认为:该联合处理技术实现了油相的回收再利用以及废渣的无害化处理,不仅有效解决了油基钻屑环保治理难题,而且还节约了钻井工程综合成本,具有良好的推广应用前景。

非常规油气 油基钻屑 清洗剂 破乳清洗 微生物处理 无害化 油相回收率

油基钻井液因具有抑制性强、润滑性好、抗高温、抗污染、安全和钻速快等优点而被广泛应用在非常规油气资源的勘探开发工作中。与此同时,合理处理油基钻井液使用过程中产生的油基钻屑也成为环保治理的难点[1-4]。

在页岩气的开发过程中,油基钻屑的治理主要存在以下问题:①油基钻屑矿物油含量高(逾5 %),已被列入国家危险废物名录,存在着巨大的环境风险[5-8];②处理难度大,油基钻屑中的基础油与沥青、表面活性剂等经长时间地层循环,相互作用加强,体系乳化严重[9-13];③数量多,以国家级页岩气示范区——中国石化涪陵页岩气田为例,其焦石坝、丁山、南川等工区,每年产生量为 50 000 m3。随着新环保法实施,加强对油基钻屑的环保达标治理和安全处置势在必行。

目前油基钻屑处理技术主要有回注地层法、热解法和溶剂萃取法等,这些技术在应用过程中存在一定的局限性:回注地层法是通过水力压裂方式把油基钻屑回注到地层,但是成本高、回注地层选层要求苛刻,浪费了基础油资源;热解法虽然回收了基础油资源,但是油基钻屑粘附钻井液中的沥青质等物质易结胶,造成设备堵塞,能耗增加,致使运行费用较高;溶剂萃取法虽然工艺简单易自动化,但存在有机萃取溶剂挥发性大,萃取药剂昂贵,对设备安全要求严格等缺陷。

中石化中原石油工程有限公司针对不同类型油基钻屑物性特点,自主开发出一套油基钻屑常温清洗—微生物联合处理技术[14],处理后矿物油回收率大于85 %,废渣中总石油烃含量(TPH)小于0.3 %,达到《农用污泥中污染物控制标准》(GB 4284—1984)要求,固废物达到《一般固体废物贮存、处置场污染控制技术规范》(GB 18599—2001)要求。

1 技术思路

1.1技术原理

油基钻屑常温清洗—微生物联合处理技术的原理为:首先利用高效复合清洗剂的反乳化作用,将油基钻屑体系由稳定的W/O型转变为不稳定的O/W型,使油相脱离出来;然后利用三相离心作用,实现油基钻屑的油—水—固分离;最后利用自主研制的降解菌进行石油烃深度降解,将废渣中的石油烃和非石油烃有机物进行同步降解,生成小分子物质或CO2、H2O,最终实现油基钻屑的达标处理和安全处置。

1.2工艺流程

油基钻屑常温清洗—微生物联合处理的工艺流程如图1所示。油基钻井液从井口流出时,首先通过振动筛、除砂器等固控设备进行逐级固液分离,液相进入循环系统继续使用,油基钻屑流入接收罐暂存收集并及时运至回收处理站。油基钻屑通过螺旋推进器输送至调质罐中,并依次加入复合清洗剂OCQJ-1、絮凝剂OCXJ,混合均匀后泵入三相离心分离系统进行油—水—固分离,分离出的水相再次泵入调质罐进行循环清洗配液再利用。其中,未回用完的废水经混凝分离—催化氧化—过滤组合工艺进行深度处理后,水质达到GB 8978—1996的1~2级排放标准,分离的油相泵入储油罐用于配制油基钻井液,固相废渣运输至微生物处理场地进行深度处理,最终达到油基钻屑综合利用和无害化处理的目的。

2 油基钻屑常温清洗—微生物联合处理工艺研究

2.1油基钻屑清洗配方配制

技术采用自主研制的高效复合清洗剂OCQJ-1,利用表面活性剂的反乳化作用,将油基钻屑由W/O型转变为O/W型,便于后续实现油水固三相分离。最优清洗配方为5%的复合清洗剂OCQJ-1+0.4%的絮凝剂OCXJ。

2.2油基钻屑常温清洗效果的影响因素

2.2.1 复合清洗剂OCQJ-1用量对清洗效果的影响

准确称取一定质量的油基钻屑,维持OCXJ用量为0.4%,保持常温状态,搅拌速度为200 r/min,搅拌时间为10 min,离心速度为3 000 r/min,离心时间5 min,考察复合清洗剂OCQJ-1不同用量对清洗效果的影响(图2)。由图2可以看出,随着复合清洗剂OCQJ-1用量的增加,废渣中TPH逐渐降低,当OCQJ-1用量增加到5%时,TPH降至最低,为1.72 %;之后,随着OCQJ-1用量的增加,TPH逐渐升高。其原因是复合清洗剂本身也是表面活性剂,当用量超过一定限度时,会产生“二次乳化”现象。因此清洗能力下降。最终确定OCQJ-1用量为5%。

2.2.2 絮凝剂OCXJ加量对清洗效果的影响

维持OCQJ-1用量为5%,保持常温状态,搅拌速度为200 r/min,搅拌时间为10 min,离心速度为3 000 r/min,离心时间为5 min,考察絮凝剂OCXJ不同用量对清洗效果的影响(图3)。由图3可见,随着絮凝剂OCXJ用量的增加,废渣中TPH逐渐降低,当OCXJ用量增加至0.4%时达到最低值,为1.64%;继续增加絮凝剂用量,TPH逐渐升高。这是由于OCXJ在钻屑处理过程中起着吸附架桥和电荷中和作用,当其用量太大时,胶体颗粒被包裹,重新带上电荷,出现“再稳现象”,致使TPH升高。由此确定絮凝剂OCXJ的用量为0.4%。

图2 复合清洗剂OCQJ-1不同用量对清洗效果的影响图

图3 絮凝剂OCXJ不同加量对清洗效果的影响图

2.2.3 搅拌速度和时间对清洗效果的影响

维持OCQJ-1用量为5%、OCXJ用量为0.4%,保持常温状态,离心速度为3 000 r/min,离心时间为5 min,考察不同搅拌速度和搅拌时间对清洗效果的影响(图4)。由图4可见,在100~400 r/min的搅拌速度和0~20 min的搅拌时间范围内,随着搅拌速度的增加和搅拌时间的增加,废渣中TPH均呈现先降低后趋于平衡,在200 r/min、10 min时,废渣中TPH降至最低。为此,确定油基钻屑清洗时的搅拌速度为200 r/min,搅拌时间为10 min。

图4 搅拌速度和搅拌时间对清洗效果的影响图

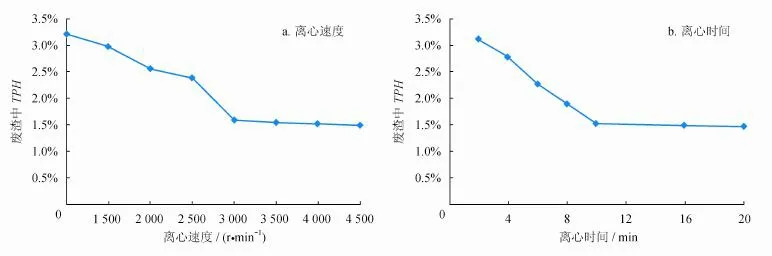

2.2.4 离心速度和时间对清洗效果的影响

维持OCQJ-1用量为5%,保持常温状态,搅拌速度为200 r/min,搅拌时间为10 min,考察不同离心速度和离心时间对清洗效果的影响(图5)。由图5可见,随着离心速度增加,废渣中TPH逐渐降低,当离心速度为3 00 r/min时,TPH为1.59%,继续增加离心速度,TPH降低幅度很小,考虑到实际生产中的离心速度设计水平,优选离心速度为3 000 r/min。图5同时显示,当离心时间为5 min时,TPH为最低,随着时间延长,TPH维持不变,所以离心时间定为5 min。

图5 离心速度和离心时间对清洗效果的影响图

综上所述,清洗药剂和清洗工艺参数分别为:OCQJ-1用量为5 %,OCXJ用量为0.4 %、搅拌速度为200 r/min、搅拌时间为 10 min、离心速度为 3 000 r/min、离心时间为5 min。

2.3常温清洗残渣微生物处理技术研究

固相废渣运送至微生物处理场地后,分别加入BSG菌种和营养剂,并通过定期补加的维护方式进行微生物深度处理,使石油烃和非石油烃有机物降解成为无害的小分子物质或无机物。其中,BSG由天然土著菌(细菌、杆菌和链球菌等)通过菌群构建、固定化等技术研制而成,为非基因工程菌。其具体处理的过程为:首先将分离废渣与培育扩繁的BSG混合均匀,在厂区地面铺开,在特定的温度和湿度环境下定期喷洒营养物,并通过翻动废渣,提高透气性,为微生物提供足够的氧气,加速石油污染物和非石油烃有机物分解,并最终转化为小分子物质或CO2、H2O。

2.4油基钻屑清洗处理装置设计

设计研制出油基钻屑高效清洗调质反应系统,试验优选了液压驱动式三相离心分离机,设计研制出两套PLC防爆自动控制系统,集成一套油基钻屑处理撬装装置(图6)。主体装置占地面积为30 m2,动力负荷为100 kW,处理量为20~30 m3/d,自动化程度高,维护成本低。

图6 油基钻屑常温清洗处理装置图

3 放大试验

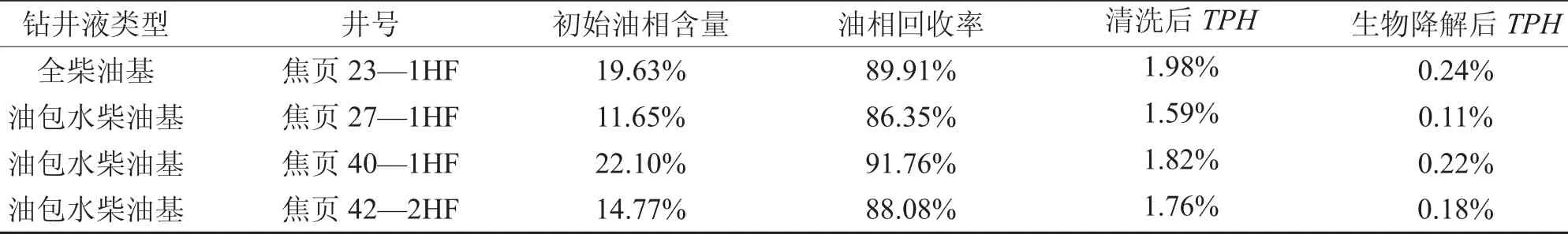

对4口井油基钻屑进行常温清洗—微生物联合处理技术放大试验,分别处理油基钻屑5 m3,试验条件为:OCQJ-1复合清洗剂用量为5%、OCXJ絮凝剂用加量为0.4%、搅拌速度为200 r/min、搅拌时间为10 min,离心速度为3 000 r/min、离心时间为5 min、生物处理30 d。清洗处理后油相回收率和生物降解后废渣中TPH检测结果如表1所示。表1结果显示,油基钻屑清洗处理后,油相回收率为86.35 %~91.76%,废渣中TPH为1.59%~1.98%,小于2 %,达到《废矿物油回收利用污染控制技术规范》(HJ 607—2011)的要求;清洗后废渣经生物降解处理30 d后,TPH为0.11%~0.24%,小于0.3%,达到《农用污泥中污染物控制标准》(GB 4284—1984)的要求。

表1 油基钻屑清洗—微生物联合处理技术放大试验结果表

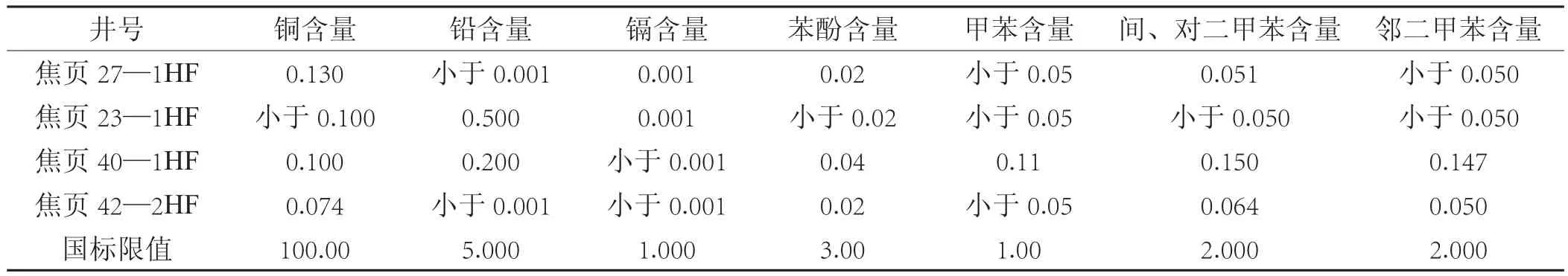

废渣中重金属、浸出液毒性检测结果如表2所示。表2结果显示,油基钻屑常温清洗—生物处理后废渣中的重金属含量、挥发性、非挥发性有机物均低于国标的限值,其他指标按照GB 5085.6—2007《危险废物鉴别标准 毒性物质含量鉴别》的方法和要求监测,监测结果全部不超标,处理后的油基钻屑废渣可进行填埋处置。

油基钻屑常温清洗—微生物处理过程中,离心机分离出油、出水、分离废渣以及废渣的微生物降解情况如图7所示。该技术用于4口井的油基钻屑处理,油、水、固分离稳定,技术稳定,操作简便,具备较大的现场应用潜力。

表2 油基钻屑处理后重金属及浸出液毒性的指标分析结果表 mg/L

图7 油基钻屑常温清洗—微生物联合处理过程图

4 结论及建议

1)开发出一种油基钻屑常温清洗—微生物综合利用及无害化处理技术,该技术先进、装置设计合理、工艺简单、操作性强、稳定性好、处理效率高,安全可靠。

2)油基钻屑无害化处理工艺技术,实现了油相的回收再利用以及废渣的无害化处理,不仅有效解决了油基钻屑环保治理难题,而且节约了钻井工程综合成本,具有良好的应用推广前景。

3)建议推广油基钻屑清洗—微生物处理技术,同时注重油基钻屑清洗技术与热解析技术的集成应用,提高油基钻屑和废油基钻井液的适应性,实现其无害化环保治理和综合利用,保障页岩气等非常规清洁能源的绿色开发。

[1] 王中华. 关于加快发展我国油基钻井液体系的几点看法[J]. 中外能源, 2012, 17(2): 36-42. Wang Zhonghua. Several views on accelerating the development of oil-based drilling fl uid system in China[J]. Sino-Global Energy, 2012, 17(2): 36-42.

[2] Agha GU, Irrechukwu DO. Experiences in the management of drilling fl uids and the regulatory control of associated cuttings in the Nigerian oil and gas industry[C]//SPE International Conference on Health, Safety and Environment in Oil and Gas Exploration and Production, 20-22 March 2002, Kuala Lumpur, Malaysia. DOI: http://dx.doi.org/10.2118/73932-MS.

[3] 孙万里. 钻井液的使用和钻屑的管理[J]. 油气田环境保护, 2013, 23(1): 55-57. Sun Wanli. Usage of drilling fluids and cutting management[J]. Environmental Protection of Oil & Gas Fields, 2013, 23(1): 55-57.

[4] Priatna R, Sjahroezah A, Bledoeg RI. Waste management: An approach to the management of drilling waste[C]//International Conference on Health, Safety & Environment in Oil and Gas Exploration and Production, 26-28 June 2000, Stavanger, Norway. DOI: http://dx.doi.org/10.2118/61249-MS.

[5] 李学庆, 杨金荣, 尹志亮, 王蓉川. 油基钻井液含油钻屑无害化处理工艺技术[J]. 钻井液与完井液, 2013, 30(4): 81-83. Li Xueqing, Yang Jinrong, Yin Zhiliang, Wang Rongchuan. Novel harmless treating technology of oily cuttings[J]. Drilling Fluid & Completion Fluid, 2013, 30(4): 81-83.

[6] Razmgir SM, Afsari M , Amani M. Drilling waste management: A case study of the drilling waste management and environmental control in one of the Iranian offshore fi eld[C]//Middle East Unconventional Gas Conference and Exhibition, 31 January - 2 February 2011, Muscat, Oman. DOI: http://dx.doi.org/10.2118/142487-MS.

[7] Farinato R, Masias HM, Garcia D, Bingham R, Antle GD. Separation and recycling of used oil-based drilling fl uids[C]// International Petroleum Technology Conference, 7-9 December 2009, Doha, Qatar. DOI: http://dx.doi.org/10.2523/IPTC-13238-MS.

[8] Robinson J, Kingman S, Snape CE, Antonio C, Pereira I. Microwave treatment of oil contaminated drill cuttings-towards a commercial scale system[C]//International Conference on Health, Safety & Environment in Oil and Gas Exploration and Production, 12-14 April 2010, Rio de Janeiro, Brazil. DOI: http://dx.doi. org/10.2118/127064-MS.

[9] 单海霞, 何焕杰, 袁华玉, 马金, 王中华. 油基钻屑处理技术研究进展[J]. 河南化工, 2012, 18(15): 26-29. Shan Haixia, He Huanjie, Yuan Huayu, Ma Jin, Wang Zhonghua. Pesearch progress of treatment technology for oil-based drilling cuttings[J]. Henan Chemical Industry, 2012, 18(15): 26-29.

[10] 谢水祥, 蒋官澄, 陈勉, 邓皓, 许毓, 孙鹏, 等. 废弃油基钻井液资源回收与无害化处置[J]. 环境科学研究, 2011, 24(5): 540-547. Xie Shuixiang, Jiang Guancheng, Chen Mian, Deng Hao, Xu Yu, Sun Peng, et al. Resource recycling and harmless treatment for waste oil-based drilling fl uid[J]. Research of Environmental Sciences, 2011, 24(5): 540-547.

[11] 邓皓, 谢水祥, 王蓉沙, 刘光全, 许毓, 彭峰, 等. 含油钻屑高效除油剂及除油机理研究[J]. 环境工程学报, 2013, 9(9): 3607-3612. Deng Hao, Xie Shuixiang, Wang Rongsha, Liu Guangquan, Xu Yu, Peng Feng, et al. Study on high efficient oil removal agent and its mechanism for oily drilling cuttings[J]. Chinese Journal of Environmental Engineering, 2013, 9(9): 3607-3612.

[12] 谢水祥, 蒋官澄, 陈勉, 邓皓, 王蓉沙, 许毓, 等. 利用化学强化分离—无害化技术处理废弃油基钻井液[J]. 环境工程学报, 2011, 5(2): 425-430. Xie Shuixiang, Jiang Guancheng, Chen Mian, Deng Hao, Wang Rongsha, Xu Yu, et al. Using chemical strengthening separation-harmless technology for the treatment of waste oil-based drilling fl uid[J]. Chinese Journal of Environmental Engineering, 2011, 5(2): 425-430.

[13] 马雅雅, 王中华, 何焕杰, 张鑫, 单海霞. 废弃油基钻井液破乳剂的研制及应用[J]. 油田化学, 2015, 32(1): 128-131. Ma Yaya, Wang Zhonghua, He Huanjie, Zhang Xin, Shan Haixia. Development and application of demulsifier in waste oil-based drilling fl uid[J]. Oilfi eld Chemistry, 2015, 32(1): 128-131.

[14] 单海霞, 何焕杰, 刘晓宇, 朱冬梅, 马金, 位华, 等. 油基钻屑的生物处理[J]. 江南大学学报: 自然科学版, 2013, 12(4): 470-474. Shan Haixia, He Huanjie, Liu Xiaoyu, Zhu Dongmei, Ma Jin, Wei Hua, et al. Study on biological treatment of oil-based drilling cuttings[J]. Journal of Jiangnan University: Natural Science Edition, 2013, 12(4): 470-474.

(修改回稿日期 2016-03-25编 辑 陈嵩)

A combined technology of normal temperature cleaning and microbial treatment for oil-based drilling cuttings

He Huanjie, Shan Haixia, Ma Yaya, Ma Jin, Wei Hua, Wang Zhonghua

(Drilling Engineering Technology Research Institute, Sinopec Zhongyuan Petroleum Engineering Co., Ltd., Puyang, Henan 457001, China)

NATUR. GAS IND. VOLUME 36, ISSUE 5, pp.122-127,5/25/2016. (ISSN 1000-0976; In Chinese)

Oil-based drilling fluids are widely used in the exploration and development of unconventional oil and gas resources owing to their advantages of strong inhibition, good lubricity, high temperature resistance, contamination resistance, safety and high-speed drilling. However, the cuttings are seriously emulsified and cannot be recovered easily with high content of mineral oil, so they are challenges to treatment and environmental protection. Based on the physical properties of different types of oil-based drilling cuttings, a device for field processing of oil-based drilling cuttings was developed experimentally by integrating three technologies, including demulsification cleaning by high-efficiency cleaning agent, oil–water–solid separation and microbial oil elimination. Correspondingly, a combined technology of normal temperature cleaning and microbial treatment was formed.Test on the oil-based cuttings of 4 wells indicates that the oil recovery ratio is above 85%, and total petroleum hydrocarbon content (TPH) of residues is less than 2% after the cleaning. After it is treated further with microbes for 30 days, the TPH of residues drops to below 0.3%. All these results meet the related requirements. To sum up, this combined technology contributes to the recycling of oil and the harmless disposal of residues. With this technology, the environmental protection problems involved inoil-based drilling cuttings are solved effectively, and the composite cost of drilling engineering is reduced. Therefore, this technology is promising in its popularization and application.

Unconventional oil and gas; Oil-based drilling cuttings; Cleaning agent; Demulsification cleaning; Microbial processing; Harmless disposal; Oil recovery ratio

10.3787/j.issn.1000-0976.2016.05.018

中国石油化工集团公司重点科技项目“页岩气钻井油基钻屑和废液处理技术研究”(编号:JP12006)。

何焕杰,1962年生,高级工程师;主要从事油气田废水(废液)和废渣综合利用及无害化处理研究工作。地址:(457001)河南省濮阳市中原油田中原路462号。ORCID:0000-0002-6948-706X。E-mail:zyytzjyhhj@126.com

单海霞,1982年生,女,高级工程师,博士;主要从事精细化学合成及油气田环保处理方面的研究工作。地址:(457001)河南省濮阳市中原油田中原路462号。ORCID:0000-0001-8171-5662。E-mail:shanhaixia1983@163.com