某跨海大桥钢护筒制作及沉放施工技术

李永东 苏有文

(1.5·12汶川特大地震纪念馆管理中心,四川 绵阳 622761; 2.西南科技大学土木工程与建筑学院,四川 绵阳 621010)

某跨海大桥钢护筒制作及沉放施工技术

李永东1苏有文2

(1.5·12汶川特大地震纪念馆管理中心,四川 绵阳 622761; 2.西南科技大学土木工程与建筑学院,四川 绵阳 621010)

分析了某跨海大桥工程的施工条件及特点,探讨了工程中钢护筒的制作措施,并确定了钢护筒沉放方案,从沉放设备选型、钢护筒起吊、沉放等方面,阐述了钢护筒沉放施工技术,达到了良好的施工效果。

跨海大桥,钢护筒,沉放施工,打桩船

1 工程概况

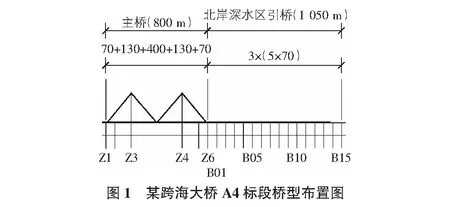

某跨海大桥全长12.454 km,分南岸陆地引桥、南岸浅水区引桥、南岸深水区引桥、蚶江互通主线桥、通航主桥(70+130+400+130+70)m双塔分幅组合梁斜拉桥、北岸深水区引桥、北岸浅水区引桥、秀涂互通主线桥九个区段。全线共设蚶江、秀涂、张坂、塔埔四个互通。本文主要对此项目中A4标段的钢护筒制作及沉放施工工艺进行研究,此标段各类型钢护筒共计318根。某跨海大桥桥型布置图如图1所示。

2 工程施工条件及特点

1)气象条件。年平均气温20 ℃,极端最低气温-0.3 ℃;年平均降水量1 088.5 mm;年平均雾日15.9 d~29.4 d;本工程位于典型季风区,冬季盛行偏北风、夏季盛行偏南风,因此热带气旋(台风)是影响大桥的主要灾害性天气,持续时间一般从4月份~次年的1月份。桥位处海面开阔,平均潮位下水深1.4 m~5.7 m,最大7.8 m,浪高3 m左右。

2)地质条件。地质情况:典型地层共分6大层,自上而下分别为填土、淤泥、中细砂(含粉质粘土)、卵石(含粗砾石)和花岗岩。

3)本工程为全栈桥施工,材料进场与相邻标段存在干扰。

4)钢护筒自上而下至冲刷线以下3 m范围内(或整根)涂装800 μm(主桥主墩以外为300 μm)。中心偏位不大于5 cm,倾斜度不大于1/220。主桥护筒底口位于胶结密实的卵石层和强风化花岗岩层,增加了钢护筒的加工和现场的沉放难度。

5)北岸深水区引桥下部结构施工节点工期为12个月,工期短,施工任务重,需要交叉、连续流水作业,拟投入的支栈桥和钻孔钢平台数量较多,使用周期相对较长。

6)本工程所涉及到的领域广、工艺复杂、环境污染源多,且周边存有大片养殖区,使环境保护工作的压力增大。

3 钢护筒制作

本工程施工条件复杂,钢护筒直接在工厂中按照设计要求加工成型。与传统制作方法相比,去除分节下放、焊接等环节,大大缩短了现场组装的时间,加快施工进度并确保施工安全。

为提高钢护筒利用率,减小海水对其的腐蚀性,采用螺旋管加工工艺,成型后用环氧粉末进行涂层并且同措施部分、永久部分一起加工成型。为确保其制作质量达到设计要求,在正式制作前,分别选取具有代表性位置的钢护筒进行试做:主桥Z3号墩的1号护筒、B015号墩的67号护筒、B002号墩上游侧防撞墩的219号护筒。通过试做掌握制作过程中的注意事项,为后续护筒制作提供相关的技术参数。

1号护筒材质为Q345C,内径2.8 m,壁厚22 mm(措施护筒壁厚18 mm),单根长度35.0 m。护筒底端外周设0.75 m、高12 mm钢板抱箍,顶口设0.5 m、高12 mm钢板抱箍加强。钢护筒在-0.35 m标高向下25 m范围内,外壁采用环氧粉末涂层,厚度不小于800 μm。

67号护筒顶标高材质为Q235B,内径2.3 m,壁厚16 mm(措施护筒壁厚16 mm),单根长度25.3 m。护筒底端外周设0.75 m、高12 mm钢板抱箍,顶口设0.5 m、高12 mm钢板抱箍加强。钢护筒在-1.25 m标高向下14 m范围内,外壁采用环氧粉末涂层,厚度不小于300 μm。

219号护筒顶标高材质为Q235B,内径2.3 m,壁厚28 mm,单根长度36.3 m。护筒底端外周不设钢板抱箍,顶口措施部分壁厚16 mm,设0.5 m,高12 mm钢板抱箍加强。防撞墩钢护筒在1.46 m标高向下13.76 m不等范围内,外壁采用环氧粉末涂层,厚度不小于800 μm。

4 钢护筒沉放

4.1 沉放方案

本工程施工方案中拟采取的钢护筒沉放的方案有两种:

方案一:钢护筒在加工工厂分节完成以后,分节运送到施工现场,然后搭设施工平台,预留钢护筒的沉放通道,采用履带吊进行钢护筒的沉放,每节制护筒沉放的过程要进行钢护筒的焊接施工。

方案二:钢护筒在加工工厂按照设计要求,每根钢护筒按照实际的长度进行加工,送到施工现场,直接进行钢护筒的沉放。采用改装后的打桩船进行钢护筒的沉放,每根钢护筒无需在现场进行焊接连接,钢护筒的整体性好,对环氧涂层破坏较小,抗海水腐蚀性能好,钢护筒沉放完毕后进行施工平台的搭设。同方案一相比,每个施工平台的搭设中可以节省6根钢护筒,但是受海浪风力的影响较大,是目前钢护筒沉放方法中的一种新兴工艺。

综合考虑本桥址施工过程中的各项因素,采用第二种方案进行钢护筒的沉放。

4.2 准备工作

1)施工测量坐标系统。根据本工程特征,施工测量采用坐标系统如下:a.WGS-84坐标系统:地心坐标系统,主要应用于基准点GPS定位测量。b.控制网坐标系统:平面和高程坐标系统采用设计图纸提供的系统。

2)定位监测。采用导向架法栈桥施工,施工现场对每个护筒做单根定位。为达到放样设计精度,在每个墩台(栈桥)上增加点位2个(如果相邻墩有出水结构物,也可在其上加密)监测点。采用GPS相对静态定位模式或全站仪自由设站法测设加密点平面,高程测设采用EDM三角高程进行跨河水准测量或GPS高程拟合法。加密点测设完毕后,用全站仪三维坐标法进行钢护筒的放样定位。沉放时,为控制其垂直度、监控其下沉,需在两个互相垂直的测站上布设一台经纬仪。沉放完毕,在护筒顶口用全站仪放出桩位设计纵横轴线,用测斜仪测出扩筒的垂直度,用钢尺量取护筒顶口的偏移量。

4.3 钢护筒沉放施工

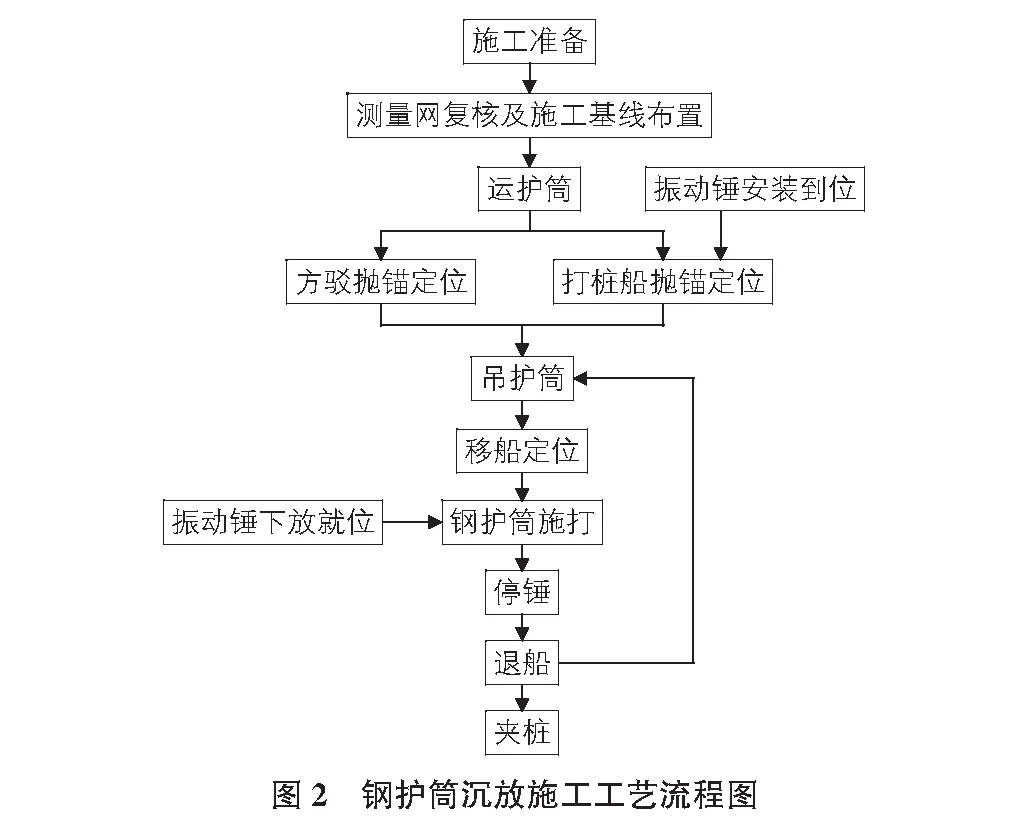

钢护筒沉放施工工艺流程图,如图2所示。

1)沉放设备选型。打桩船的主要作用是抱桩定位。为适应本标段不同直径钢护筒的抱桩需求,开工前对打桩船的抱桩器进行改造。为保证本标段钢护筒在实行抱桩后,护筒底口仍在水面以上,能满足GPS的监测要求,本工程打桩船桩架高度为55 m。除此之外,在打桩船上布设2台GPS,通过其前方交汇调整船位,以达到确定钢护筒平面位置的目的。通过微调桩架确保护筒的倾斜度。

振动锤的激振力和振幅决定了钢护筒能否被顺利沉放到位且不发生底口变形,因此针对本工程,采用标贯击数进行动摩阻测算,最大激振力约为240 t,验证振动锤的振幅:115/((9.05+12.02)+7 249)=1.23 mm,小于36 mm。

2)钢护筒起吊。起吊前,打桩船通过绞锚,将船缓缓靠向运桩船,打桩船桩架为固定扒杆,不能在水平方向进行转动。因此打桩船在靠近运桩船过程中,须调整方向,与运桩船呈垂直状态。待钢护筒起吊竖直后,通过绞锚,将船体缓慢移动到桩位,准备沉放。钢护筒起吊采用三点吊,即桩顶两个吊耳+桩身下部用绳索捆绑后的一个吊点。

3)沉放。选用平扳驳船将钢护筒运输至施工水域,采用粤航工3号打桩船并配合ICE 1412振动锤直接沉放到位。根据工程实际情况,利用船上GPS定位系统确定打桩船抛锚定位,精度要求为平面定位±50 mm,高程±80 mm(距基站25 km以内时)。沉放时以桩底设计标高为主,贯入度为辅。针对部分覆盖层墩位较浅区域,钢护筒到位后,为达到稳桩目的,立即进行平联焊接。平联与钢护筒焊接连接都采用“哈佛接头”。

4)钢护筒沉放施工中的重难点。钻孔桩中心偏位不大于5 cm,钢护筒倾斜度不大于1/220,需最大限度地提高护筒的定位精度;护筒底口主墩进入卵石层和强风化花岗岩层,引桥进入中砂层,需采取必要手段防止护筒底口变形。

振动锤液压夹头的2只夹钳对称分布,避免偏心引起钢护筒的倾斜。桩位计算要复核,防止出差错,打桩前对基线控制点进行验收,在使用过程中要经常复查校正。为防止振动锤出现较大偏心振动,要严格控制其安装精度。先点振至护筒沉入土层且完全起振后,采用连续振动下沉。整个过程中进行垂直度监测实时监测。桩位计算要有复核,防止出差错,打桩前对基线控制点进行验收,在使用过程中要经常复查校正。

沉桩施工前检查卫星信号,防止出现假锁现象。根据实际情况编排打桩顺序,经常检查调整打桩船锚缆,防止锚缆相互干扰,保证船舶稳定性。每沉放完一个钢护筒后要进行复测,并与打桩船GPS测量结果进行对比。

5 结语

1)在钢护筒制作过程中采用环氧涂层粉末的施工工艺,能有效提高钢护筒抗海水侵蚀能力和循环利用率。

2)为有效节约钢护筒的沉放时间,当钢护筒设计长度不超过35 m时,采用工厂一次性加工完成的施工工艺,施工现场一次性安放到位的施工方法。

3)利用打桩船进行钢护筒的沉放,与先搭设施工平台后利用履带吊沉放钢护筒相比较,能有效节约材料,减少施工成本。

[1] SY/JT 035—2005,钢质管道单层熔结环氧粉末外涂层技术规范[S].

[2] GB/T 18593—2010,熔融结合环辑粉末蛉料的防腐蚀涂装[S].

[3] GB/T 8923—88,涂装前制材表面锈蚀等级和除锈等级[S].

[4] Q/CNPC 38—2002,埋地钢质管道双层熔结环氧粉末外涂层技术规范[S].

The steel tube production and sinking construction technology of sea-crossing bridge

Li Yongdong1Su Youwen2

(1.5·12WenchuanEarthquakeMemorialHallAdministrationCenter,Mianyang622761,China; 2.CollegeofCivilEngineeringandArchitecture,SouthwestUniversityofScienceandTechnology,Mianyang621010,China)

The paper analyzes the construction conditions and features of the sea-crossing bridge engineering, explores the steel tube production measures, determines steel tube sinking scheme, and describes steel tube sinking construction technologies from aspects of sinking equipment selection, steel tube hoisting and sinking, so as to achieve great construction effect.

sea-crossing bridge, steel tube, sinking construction, pile-driving ship

1009-6825(2016)11-0196-02

2016-01-23

李永东(1978- ),男,工程师

U445

A