催化燃烧工艺处理有机废气污染物分析

何 曦,刘胜强,何 淼,叶明强,曾毅夫

(凯天环保科技股份有限公司,长沙 410100)

催化燃烧工艺处理有机废气污染物分析

何 曦,刘胜强,何 淼,叶明强,曾毅夫

(凯天环保科技股份有限公司,长沙 410100)

以催化燃烧法处理有机废气能耗低、无二次污染,文章叙述了催化剂载体选型、催化剂选型、活性组分的负载方法、催化性能影响因素、热平衡分析,并结合案例为催化燃烧在工程上的应用提供了参考。

催化燃烧;自热平衡;工程案例;应用

引言

有机废气是石油化工、涂装、塑料等行业排放的污染物,其组分复杂,如果不加以处理而直接排入大气,很容易对人类和生态环境造成危害[1]。当前用于处理有机废气的方法众多,其中催化燃烧因能耗低、不产生二次污染而备受瞩目[2]。

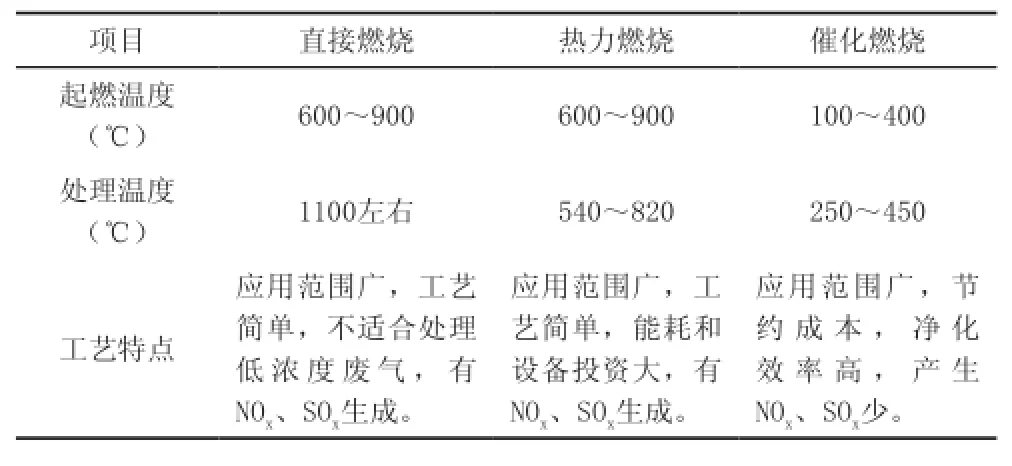

催化燃烧是典型的气-固相催化反应,其实质是通过催化剂富集反应物分子,并在活性氧参与下使有机废气在较低的起燃温度条件下发生无焰燃烧,并氧化分解为CO2和H2O,同时放出大量的热[3]。催化剂降低了反应的活化能,使得有机物可以在低于直接(热力)燃烧的温度下进行,因而能有效地节省能源(见表1)[4]。

表1 不同燃烧法工艺比较

催化燃烧工艺包括催化剂载体选型、催化剂选型、活性组分的负载方法、催化性能影响因素、热平衡分析等几方面。

1 催化剂载体的选型

实际工程应用中通常都伴随着高温、高流速,由此容易对催化剂造成强烈的冲击。传统的颗粒堆积催化由于孔径分布不均,使得催化剂床层压降较高,同时颗粒堆积型催化剂的组装、维护、拆卸也较为麻烦。因而整体式催化剂逐步成为工业催化剂中首要的选择[5]。

整体式催化剂的制备方法一般可以分为3种[6]:1)将配好的催化剂直接压制成型;2)在整体式载体(氧化铝、活性炭、分子筛等)上负载活性组分;3)在化学惰性的整体式材料(如蜂窝陶瓷、金属载体等)上首先涂覆涂层后再负载活性组分。由于催化反应是在活性组分表面进行,以催化剂直接压制成型容易造成催化剂的浪费;活性炭、分子筛等不适宜在高温条件下使用,因而目前多采用第3种方法。

蜂窝陶瓷载体(见图1)尤其以堇青石蜂窝陶瓷为代表,其因价格便宜、原料易得、生产工艺简单易行而得到了广泛使用。蜂窝陶瓷在使用前通常要经过预处理,预处理包括酸洗和酸蚀[6]。酸洗是为了去除杂质和蜂窝陶瓷表面的油污,酸蚀则是提高蜂窝陶瓷的比表面积、

降低陶瓷载体的热膨胀系数。但是过分的酸蚀则会完全破坏蜂窝陶瓷结构中的铝、镁多面体结构最终导致蜂窝陶瓷转变成二氧化硅粉末。

图1 蜂窝陶瓷载体

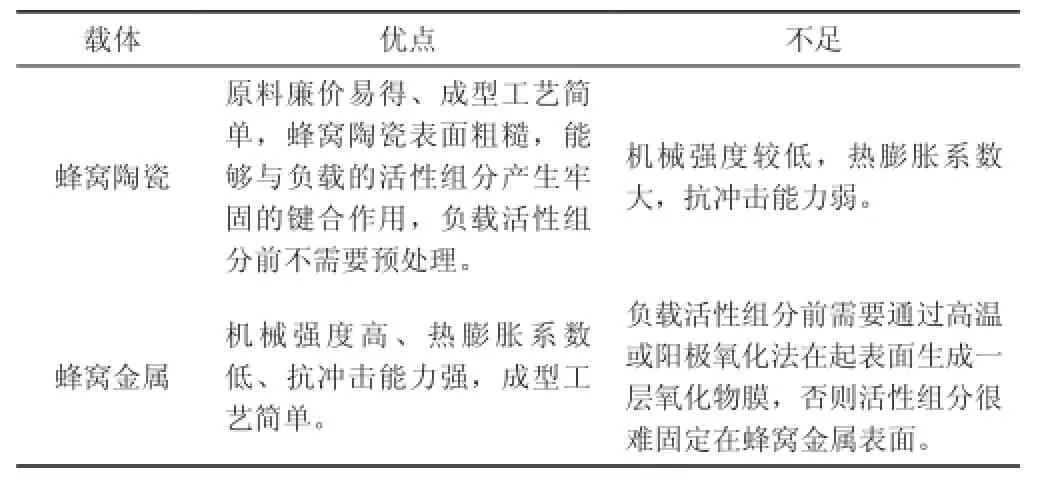

与陶瓷载体相比,金属载体(见图2)的整体式催化剂具有耐震动性更强、热导性更好、抗热冲击性更强且易于加工成型等优点[7]。为了增强金属载体对活性组分的固定以及保证催化剂稳定性和寿命,通常需要在金属载体表面涂覆一层涂料。金属载体常使用不锈钢或者是含铝的铁合金,尤其是以经特殊处理的耐高温FeCrAl合金使用最为广泛,这是因为这种合金经过处理后表面能形成一层均匀的Al2O3膜,从而使其具有较好的抗高温氧化性能。FeCrAl经过稀盐酸、氢氧化钠溶液、去离子水以及无水乙醇依次清洗后在950℃下氧化2h即可在起表面生成一层具有多孔的Al2O3膜[7]。除此之外,以铝片[8, 9]和不锈钢丝[10]为基底通过阳极氧化法处理后也适合作为整体式催化剂载体使用。蜂窝陶瓷与蜂窝金属载体性能对比见表2。

图2 蜂窝金属载体

表2 蜂窝陶瓷与蜂窝金属载体对比

2 催化剂的选型

目前国内外主要研究的催化剂有贵金属催化剂和金属氧化物催化剂。贵金属催化剂具有低温催化活性,这是因为贵金属对O-O、C-H键有很强的活化能力,使得原本很稳定的分子形成反应性能极强的自由基,从而触发链反应。贵金属在烃类、H2和CO的氧化中表现出非常高的活性[11],铂族催化氧化的活性顺序一般为Ru<Rh<Pd<Os<Ⅰr<Pt。在实际应用中,只有Pd和Pt被广泛应用于低碳烷烃的催化燃烧。但是不同环境下的活性顺序有可能不同。例如在500℃下,Pd/Al2O3氧化甲烷的速率要比质量分数相同的Pt/Al2O3高50倍,但在富甲烷气氛下情况正好相反,这与高温下氧在不同金属表面的吸附能力有关[6]。

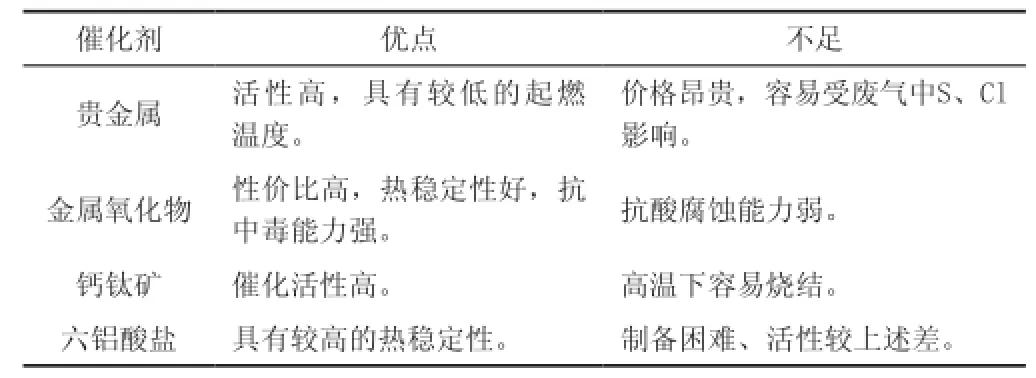

虽然贵金属催化剂具有不可比拟的优势,但其因价格昂贵而在应用方面受到一定的限制,且在处理含氯、硫的挥发性有机污染物(VOCs)容易中毒,因而要尽可能避免催化氧化此类VOCs。金属氧化物催化剂廉价易得,通过合适的组合(复合、掺杂)也可得到催化性能优异、热稳定性好、抗卤素抗硫的复合催化剂,例VOx-WOy/TiO2和CexCr1-xO2[12, 13]。钙钛矿型催化剂通过稀土元素与过渡金属的结合而具有较好的催化活性,其通式为ABO3,其中A为稀土元素、B为过渡金属。催化燃烧活性主要依赖B位组分的氧化物。Mn和Co因为催化活性高已经成为钙钛矿催化剂B位组分研究的焦点[14, 15]。但钙钛矿型催化剂在高温下反应容易烧结,因为适合于低、中温的催化燃烧反应。除此以外,还有六铝酸盐催化剂,虽然其具有很高的热力学稳定性,但因制备比较困难、催化活性相对前面介绍的催化剂活性较差,因而应用领域有限。常用催化剂对比见表3。

表3 常用催化剂对比

3 活性组分的负载方法

因为整体式催化剂载体具有丰富的孔道结构和庞大

的比表面积,其孔道呈现出内径小、孔径长、不规则等特性,因而不适用于先制备出活性组分然后再固定在整体式催化剂载体上的方法。当前适合于整体式催化剂的负载方法有浸渍法、溶胶-凝胶法和化学镀法[16]。

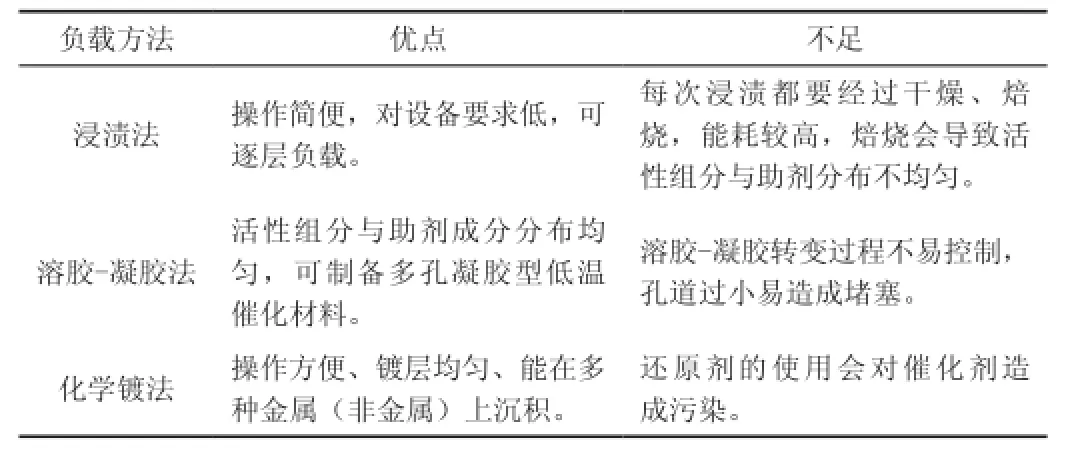

浸渍法是比较常用的一种方法,通过将整体式载体在含活性组分、助剂离子的溶液中反复浸渍、干燥、焙烧而使活性组分或助剂均匀地涂覆在载体上。浸渍法因为是逐层负载,因而可以通过控制浸渍液浓度以及浸渍次数而调节负载层厚度。溶胶-凝胶法则是先制备出具有一定粘稠度的活性组分胶状物,然后将整体式载体浸入其中,通过缓慢提拉、干燥的方式将活性组分或助剂负载在载体上。由于溶胶-凝胶转变过程不易控制,因而采用溶胶-凝胶法时需特别防止凝胶堵塞整体式载体孔道。化学镀法是利用溶液中的还原剂将金属离子还原为金属并沉积在整体式载体表面形成镀层的方法。化学镀法具有操作方便、镀层均匀、且能在多种金属与非金属上沉积的优点。

通过以上分析可知,对于孔径小、孔道长或者孔道结构不规整的整体式载体优先采用浸渍法负载活性组分或助剂。而对于孔径大、孔道短、孔结构规整的整体式载体则可使用溶胶-凝胶法负载。化学镀法适用于具有内孔、细小孔、盲孔等的整体式载体。由于化学镀法可形成光亮或晶态的表面,因而对于有耐摩擦或硬度要求的整体式催化剂才特别适用。不同负载方法对比见表4。

表4 不同负载方法对比

4 影响催化燃烧的因素

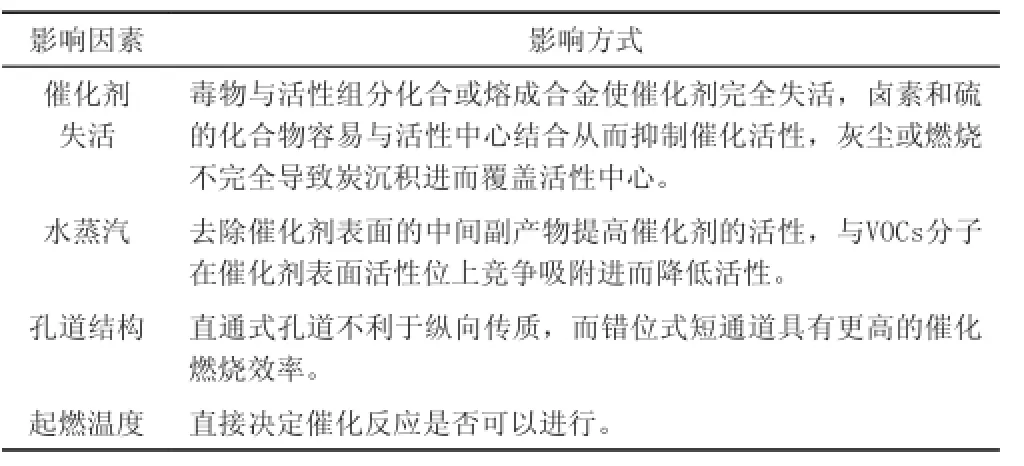

4.1 催化剂失活[17]

第一类,完全失活。这主要是毒物与活性组分化合或熔成合金所致。在VOCs催化燃烧中导致完全失活的元素有Pt、Pb、As、Zn等。第二类,抑制催化反应,卤素和硫的化合物容易与活性中心结合,从而抑制催化活性。但是这种结合是比较松弛的,在一定的条件下可以恢复。第三类,活性中心被覆盖。废气中含大量灰尘或燃烧不完全导致炭沉积,从而影响催化剂的吸附与解吸能力。为避免催化剂失活应有效去除废气中的有害成分,通过添加助剂提高抗卤素、抗硫活性,并加大完全燃烧力度。

4.2 水蒸汽影响[18]

水蒸汽对催化剂活性的影响有两种。1)水蒸汽能够去除催化剂表面的中间副产物,提高催化剂的活性。例如使反应中产生的Cl2转为HCl而利于排出。2)水分子与VOCs分子在催化剂表面活性位上有竞争吸附。水分子可通过覆盖而减少催化剂表面中强度的B酸酸位,而B酸酸位则是碳氢化合物催化燃烧中首先要吸附的活性位[19]。因此,对于不含卤素的VOCs的催化燃烧应尽量控制反应产生的水蒸汽量,防止其与VOCs发生竞争吸附从而降低催化剂的活性。而对于含卤素VOCs的催化燃烧则要利用水蒸汽的积极影响。

4.3 载体孔道结构

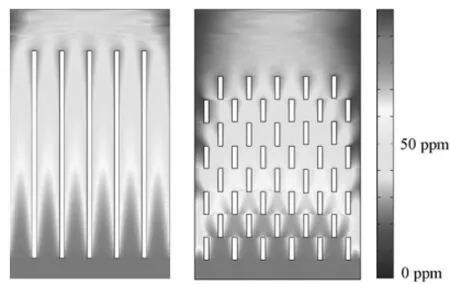

Wang等[9]研究了错位排列式的短孔道对催化燃烧性能的影响,研究发现,由于VOCs在错位式排列的短孔道中流动时具有更高的扩散系数(见图3),增大了与催化剂的接触机会,因而错位排列的短孔道较平行直通式孔道更利于催化燃烧。Sungkono等[8]也发现孔大小也会对催化活性产生直接的影响,孔径越大催化剂催化燃烧的活性越高。因而在实际应用中应尽可能采取错位式孔短、径大的整体式载体。

图3 孔道结构对VOCs扩散的影响

4.4 起燃温度的确定

催化燃烧在首次进行时,是利用电炉加热使VOCs达到起燃温度,然后利用反应热使后续通入的VOCs维持在起燃温度以上。通常把VOCs转化率为10%时候的温度T10称作起燃温度。在T10以前,催化剂床层的温度会受电炉控温仪的控制,催化剂床层温度对控温仪的调节会有延迟的线性反应。但是,当转化率达到10%以后催化反应会剧烈进行,催化床层温度会剧烈升高并在某个温度稳定下来。而此时电炉因为来不及迅速做出反应而处在一个较低的温度,这就为T10的确定造成了困扰。因此需要通过多次试验以逐步逼近的方法确定T10的大小,这样才能既满足催化燃烧的起燃温度要求又能节约成本。主要影响因素对催化燃烧性能的影响见表5。

表5 主要影响因素对催化燃烧性能的影响

5 热平衡分析

当前催化燃烧废气的预热有2种工艺流程:预热式和自身热平衡式。预热式是催化燃烧的传统形式。通常排放的有机废气温度达不到T10,因而在催化燃烧之前要通过预热部进行加热升温后再通入催化反应器中进行催化燃烧反应。由于催化燃烧反应也会放出热量,因而可通过对反应热的回收利用而降低能耗。随着浓缩技术的成熟,废气预热逐渐转为完全靠反应热维持的自热平衡式。对于浓度高的有机物,只需要在首次使用时通过电加热使废气达到T10温度,之后反应激烈进行并放出大量的热。通过对反应热的利用而使新进废气温度在T10之上,这样就不再需要电辅助加热而可以一直维系催化系统的运行。

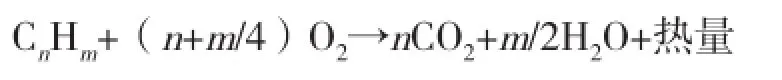

催化燃烧反应过程如下:

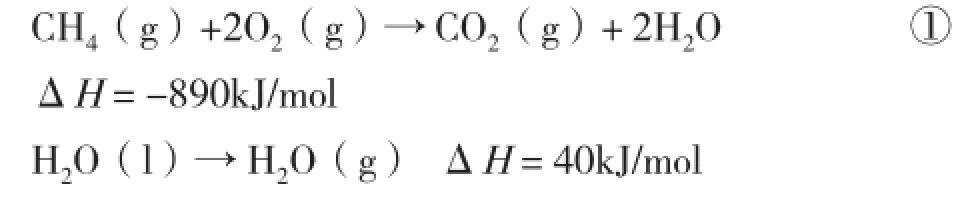

由于在实际工程中,废气中的VOCs组成不只一种,所以从简要的角度考虑,这里仅以甲烷为代表来计算催化燃烧中的热平衡。由此上式可简写为:

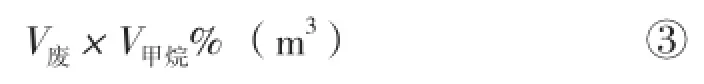

废气中的水是以水蒸汽的形式存在,因此实际甲烷催化燃烧的反应如下:

设废气流速为V废(m3/h),整体式催化剂体积为V催(m3),整体式催化剂的质量为M催(kg),整体式催化剂的比热容为C催kJ/(kg·K),甲烷的体积浓度为V甲烷(%)。设甲烷转化率为η转,空气与蓄热体的交换率为η交,蓄热体的质量为M蓄(kg)、比热容为C蓄kJ/(kg·K),国内实际催化燃烧反应中VOCs含量大多控制在总烃体积分数0.84%以下[20],所以可认为含VOCs废气与空气比热容一致。空气的比热容为1.0kJ/(kg·K),空气的密度为1.29kg/m3,起燃温度为T10,完全燃烧后的废气温度为T废。热平衡计算从进入反应器的预热过的废气开始且不考虑设备的吸热,以每小时为计算依据。

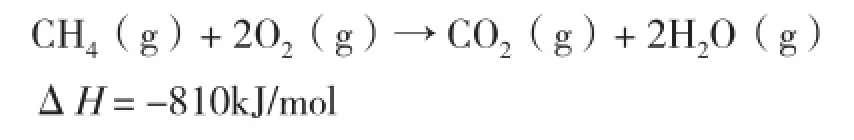

流经催化反应器的总废气流量为:

参与催化燃烧反应的甲烷体积为:

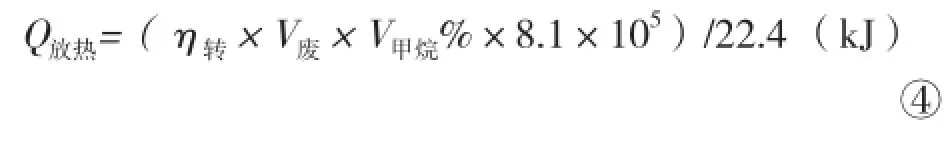

参与催化燃烧的甲烷可放出热量为Q放热:

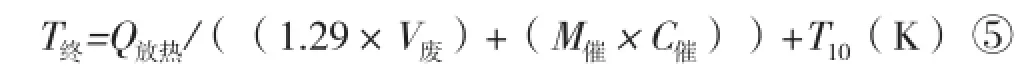

整个系统在此热量下吸热升高至T终:

不考虑设备热损耗,因此可认为:

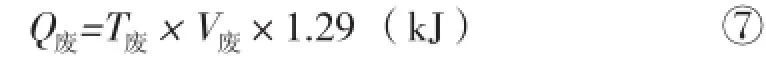

废气中所含热量为Q废:

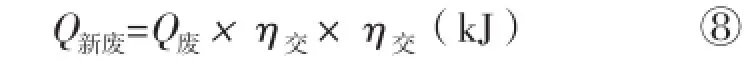

废气通过蓄热体交换给新进废气的热量为Q新废:

新进废气通过热交换能达到的温度为T新废:

利用催化燃烧反应自热维系系统运行的条件为:

当⑩式成立时,理论上整个体系可在首次电辅热后依靠催化燃烧放热运行。由于实际应用中存在VOCs浓度、进气量波动等问题,容易造成温度的波动,因此实

际中应考虑在催化反应器中配备电辅热装置。当催化床层温度低于T10时,启动电辅热使催化燃烧反应能正常进行;当温度过高时可利用多余的热量来制水蒸汽。

6 结论

催化燃烧的系统性分析不能如实验室研究一样可以通过设定诸如载体、催化剂、活性组分负载方法、各种影响因素等不同的参数而进行归纳总结,其数据主要来自工程应用。而工程应用通常都具有针对性,这就给催化燃烧的系统性分析造成了一定的困难。因此工程技术人员应多积累资料、多分享工程经验,从而解决催化燃烧工艺系统性研究鲜有报道的现状。

[1] 陈建国.工业有机尾气催化燃烧技术研究[D].华东理工大学,2011.

[2] 王静.挥发性有机化合物的催化燃烧研究进展[J].广东化工,2013,40(16):245-246.

[3] 赵永才,郑重. VOCs催化燃烧技术及其应用[J].绝缘材料,2007,40(5):70-74.

[4] 凌海志. CuMnOx/TiO2-Al2O3催化剂对VOCs催化燃烧性能影响[D].西安建筑科技大学,2010.

[5] 牟维琦.挥发性有机物催化燃烧整体式催化剂研究与中试方案设计[D].北京化工大学,2010.

[6] 李霄宇.低浓度甲烷催化燃烧整体式催化剂的研究[D].北京化工大学,2008.

[7] 卢泽湘.长链烷烃脱氢与甲烷催化燃烧直接耦合的整体式催化反应器[D].北京化工大学,2008.

[8] Sungkono Intan E.,Kameyama Hideo,Koya Toshiyuki.Development of catalytic combustion technology of VOC materials by anodic oxidation catalyst[J].Applied Surface Science,1997,121-122: 425-428.

[9] Wang Lifeng, Tran Thanh Phong, Vo Dong Vien, et al. Design of novel Pt-structured catalyst on anodic aluminum support for VOC’s catalytic combustion[J].Applied Catalysis A: General, 2008, 350(2): 150-156.

[10] 宋萃,陈敏,张婷,等. VOCs催化燃烧Pd-Y/不锈钢丝网催化剂的性能[J].无机化学学报,2009,25(3):397-401.

[11] Solsona Benjamín,Garcia Tomás, Aylón Elvira,et al.Promoting the activity and selectivity of high surface area Ni-Ce-O mixed oxides by gold deposition for VOC catalytic combustion[J].Chemical Engineering Journal,2011,175 : 271-278.

[12] 陈春晓.添加剂对VOx-WOx/TiO2催化剂催化燃烧氯苯性能影响的研究[D].武汉科技大学,2012.

[13] Chen Chaoqiu,Yu Yu,Li Wei,et al. Mesoporous Ce1-xZrxO2solid solution nanofibers as high efficiency catalysts for the catalytic combustion of VOCs[J].Journal of Materials Chemistry,2011,21(34): 12836-12841.

[14] Guo Guangsheng,Lian Kuo,Wang Lijuan,et al. High specific surface area LaMO3(M=Co, Mn)hollow spheres: Synthesis,characterization and catalytic properties in methane combustion[J].RSC Advances,2014,4(102): 58699-58707.

[15] Zawadzki Mirosław,Trawczyński Janusz. Synthesis, characterization and catalytic performance of LSCF perovskite for VOC combustion[J].Catalysis Today,2011,176(1): 449-452.

[16] 林探厅,余倩,李永峰,等.有机废气催化燃烧用贵金属钯整体式催化剂的研究[J].化工新型材料,2011,39(2):10-11.

[17] 何毅,王华,李光明,等.有机废气催化燃烧技术[J].江苏环境科技,2004,17(1):35-38.

[18] 潘红艳,张煜,林倩,等.催化燃烧VOCs用非贵金属催化剂研究新进展[J].化工进展,2011,30(8):1726-1732.

[19] López-Fonseca Rubén, Gutiérrez-Ortiz José I.,Ayastui Jose L.,et al. Gas-phase catalytic combustion of chlorinated VOC binary mixtures[J].Applied Catalysis B: Environmental, 2003, 45(1): 13-21.

[20] 唐旭东,杨伯伦,单石灵,等.石化污水场含烃废气催化燃烧降解研究[J].现代化工,2005,25(5):48-51.

Organic Waste Gas Pollutants Treated by Catalyzing Combustion Technology

HE Xi, LIU Sheng-qiang, HE Miao, YE Ming-qiang, ZENG Yi-fu

(Kaitian Environmental Protection Science and Technology Co., Ltd, Changsha 410100, China)

The organic waste gas treated by catalyzing combustion process shows low energy consumption and non secondary pollution. The paper appraises the load methods of model selection of catalyst carrier, model selection of catalyst and active composition, affect factor of catalyzing capability and heat balance analysis, and based on the cases, the paper provides the reference for the catalyzing combustion in application of engineering.

catalyzing combustion; self-heat balance; engineering case application

X701

A

1006-5377(2015)11-0034-05