高硫燃料烟气干式超净工艺技术应用

詹威全

(福建龙净脱硫脱硝工程有限公司,福建 龙岩 364000)

高硫燃料烟气干式超净工艺技术应用

詹威全

(福建龙净脱硫脱硝工程有限公司,福建 龙岩 364000)

广州石化2×420t/h燃烧高硫石油焦燃料CFB锅炉采用DSC-M烟气干式超净技术,对原有的LJD干法脱硫除尘净化系统进行升级改造,并新增SNCR和COA协同脱硝装置,升级后的净烟气排放均满足最新“50355+530”超净要求。实践证明,循环流化床(CFB)锅炉配套DSC-M烟气干式超净技术是一种投资省、综合净化效益高的烟气超净路线,在燃烧高硫燃料的CFB炉具有广阔的应用前景和推广意义。

高硫石油焦;循环流化床锅炉;超净排放

前言

广州石化是中国石化集团所属特大型石化联合企业,地处珠江三角洲中心。企业现有的以高硫石油焦为燃料(掺烧部分煤)的1#、2#循环流化床锅炉(2×420t/h)新建时配套LJD干法脱硫除尘净化装置,分别于2007年12月及2009年4月建成投产,烟气污染物排放均可满足《火电厂大气污染物排放标准》(GB13223-2003)的要求,系统第一次升级改造后,排放满足《火电厂大气污染物排放标准》(GB13223-2011)特别排放限值的要求。2014年初,针对广州市政府要求所有燃煤电厂实现“50355”超净排放的要求,该企业经过论证,决定采用DSC-M烟气干式超净技术对原有的干法脱硫除尘净化系统进行升级改造,以实现“50355+530”(即NOx<50mg/Nm3、SO2<35mg/Nm3、烟尘<5mg/Nm3;SO3<5mg/Nm3、Hg<3g/Nm3)超净排放且没有废水产生。

广州石化2×420t/h燃烧高硫石油焦燃料CFB锅炉烟气干式超净升级改造工程于2014年初开始实施,同年6月成功投运并移交生产。2015年7月以此项目为依托的DSC-M燃煤烟气干式超净技术与装置通过国家技术成果鉴定,整体技术水平达到国际领先,并已在数十个电厂超净项目得到推广应用。

1 项目设计

1.1 工艺流程

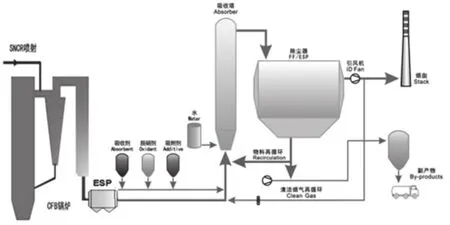

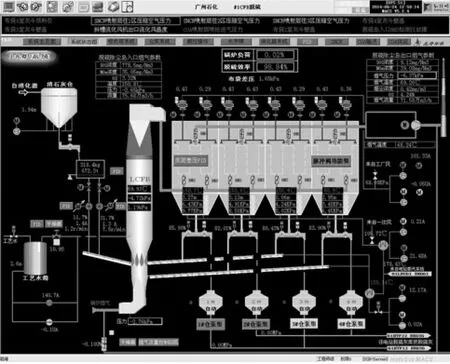

该工程实现超净排放的技术路线为:炉内脱硫及SNCR脱硝+炉后ESP1+流化床反应塔(含COA协同脱硝)+超滤布袋除尘器。工艺流程见图1。

图1 DSC-M烟气干式超净技术工艺流程图

(1)炉内SNCR脱硝技术

SNCR脱硝工艺以锅炉炉膛为反应器,通过氨水还原剂迅速热分解出NH3并与烟气中的NOx进行反应生成N2和H2O,实现NOx的脱除。其中运用计算流体力学(CFD)和化学动力学模型(CKM)为选取最佳还原剂喷射点提供支持。

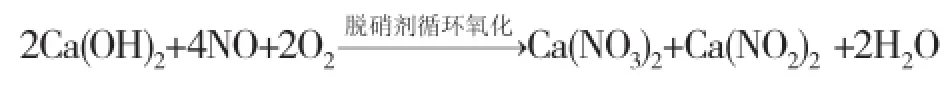

(2)炉后循环氧化吸收(COA)协同脱硝技术

低温循环氧化脱硝(COA)工艺为在新型流化床反应塔中加入脱硝剂,依靠其强氧化和催化作用,将NO转化为NO2,再与反应塔内的钙基吸收剂发生中和反应而进行协同脱硝,其反应方程式为:

1.2 设计参数

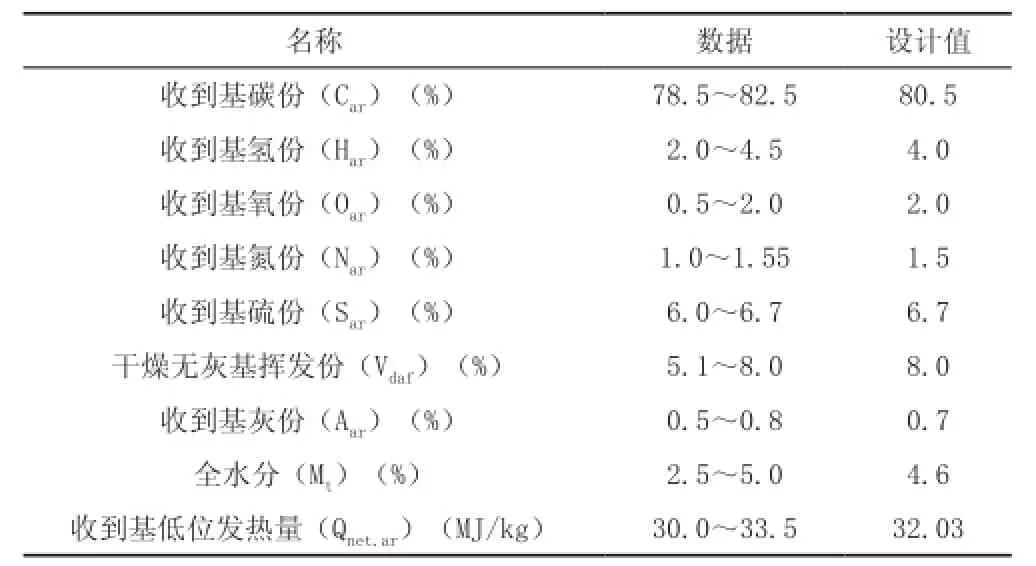

(1)燃料成分

该企业CFB炉的主燃料为广州分公司炼油厂的高硫石油焦,硫含量非常高,为6.0%~6.7%,其成分分析见表1。

表1 石油焦成分分析表

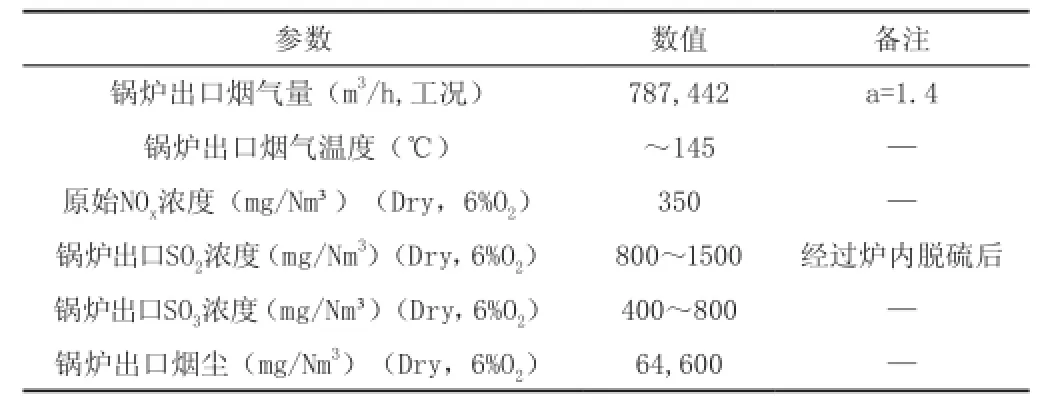

(2)烟气参数

该CFB炉空预器的出口烟气参数见表2,炉内脱硫效率为92%,Ca/S为2.35。

表2 CFB炉出口烟气参数

1.3 设计说明

该超净项目新增烟气脱硝系统(SNCR + COA工艺),对原LJD干法脱硫除尘净化装置的主要系统进行了升级改造,同时,为获得稳定优质的吸收剂,每台炉均新增设一套吸收剂制备系统,图2为该CFB炉经升级改造后的全景图。

图2 广石化2×420t/hCFB炉超净升级改造后全景

2 运行情况分析

2.1 NOx超净排放控制

该CFB炉采用高硫石油焦和煤混合燃烧,所以锅炉排放的NOx浓度波动较大。低负荷运行时,浓度处于150~250mg/Nm3范围之内,满负荷时,浓度高至350mg/Nm3。

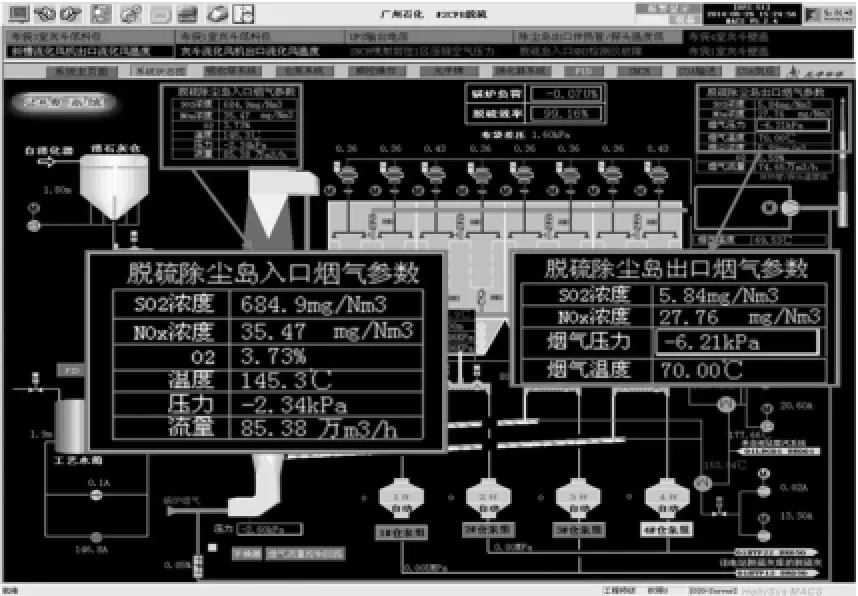

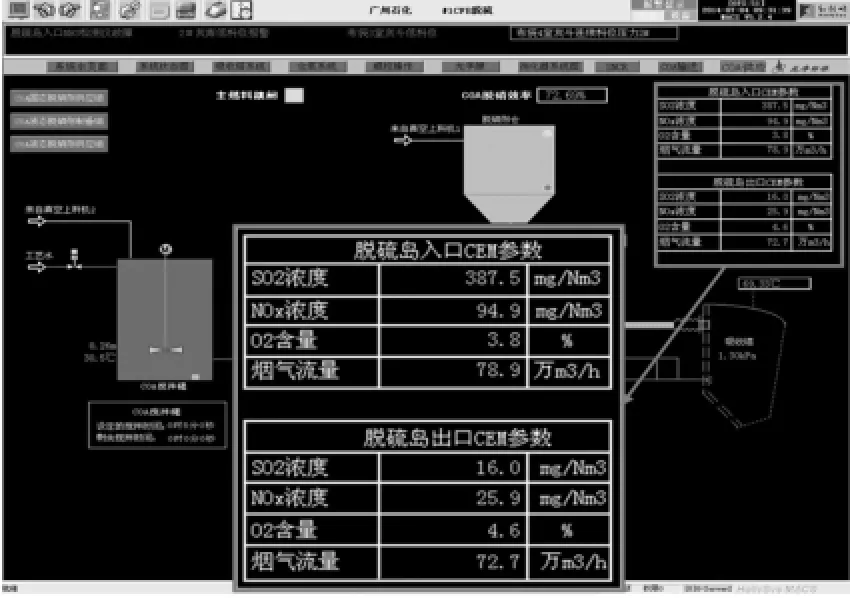

综合考虑运行成本,当原始NOx浓度较低时,仅投运SNCR脱硝装置,即可实现NOx低于50mg/Nm3的超净排放。图3、图4为该锅炉初始NOx浓度为200mg/Nm3时,利用SNCR脱硝装置可将锅炉出口NOx的浓度降到35.7mg/Nm3,经过脱硫除尘装置后,NOx浓度进一步降至27.76mg/Nm3,SNCR脱硝效率高达80%以上。当NOx初始浓度较高时,为了实现NOx超净排放,再投运COA脱硝剂添加系统,可将NOx的排放浓度稳定控制在30mg/Nm3以下。图5为锅炉初始NOx浓度为320mg/Nm3时,利用SNCR+COA脱硝装置可控制脱硫岛最终出口NOx的排放浓度达到25.9mg/Nm3,COA脱硝效率达73%。

2.2 SO2超净排放控制

该CFB锅炉的主要燃料为炼油产生的石油焦,其含硫量高达6%~7%。为控制燃料含硫量在4.5%~5.0%,燃烧过程中需掺入无烟煤。通过炉内脱硫有效控制后,炉后的脱硫岛入口SO2浓度为800~1500mg/Nm3。为实现SO2超净排放控制,通过对原LJD干法脱硫除尘装置的主要系统进行升级改造,同时针对烟气特性,进一步优化

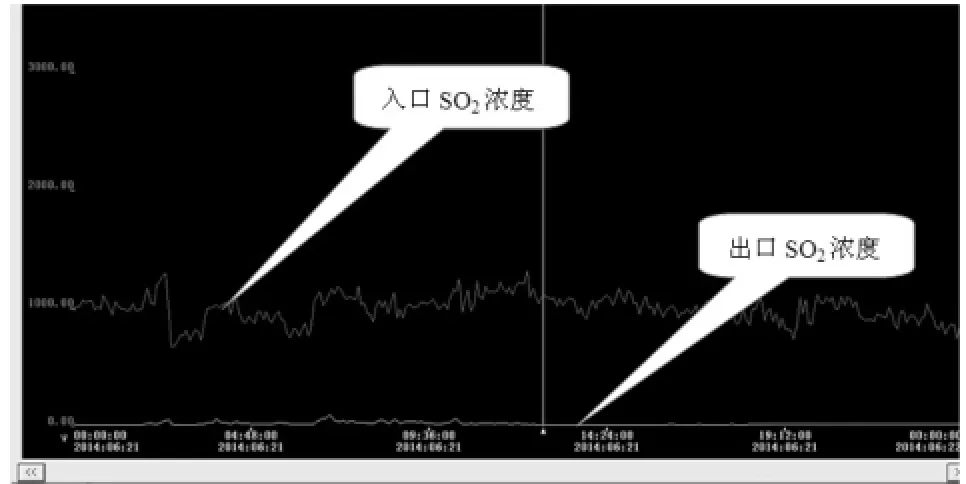

运行工况,对床温、压降等参数进行精准控制,保证SO2的排放浓度稳定在35mg/Nm3以下。图6为该CFB炉脱硫岛出入口SO2浓度波动曲线;图7为1# CFB炉脱硫岛入口SO2浓度为778.5mg/Nm3时,出口SO2浓度低至9.12mg/Nm3,脱硫效率高达98.8%。

图3 广石化CFB炉SNCR脱硝DCS界面

图4 广石化CFB炉脱硫系统协同脱硝DCS界面

图5 广石化CFB炉COA协同脱硝DCS界面

图6 广石化CFB炉脱硫岛入口及出口SO2浓度波动曲线

(脱硫岛入口SO2浓度778.5mg/Nm3,出口SO2浓度9.15mg/Nm3,脱硫效率98.8%)

2.3 烟尘超净排放控制

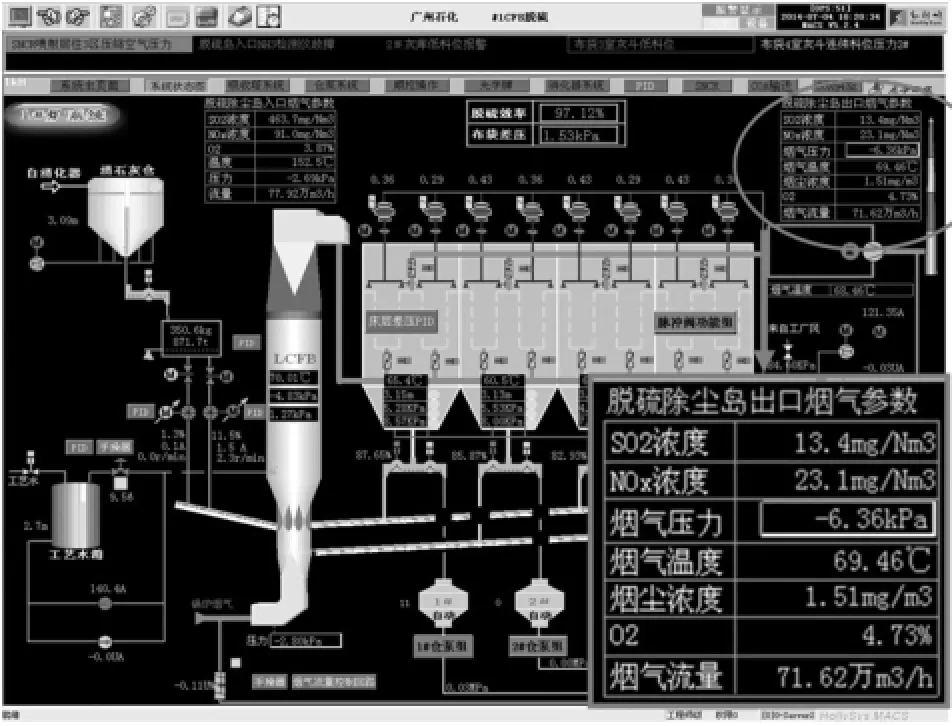

该CFB锅炉采用DSC-M超净技术,通过流化床反应塔的喷水混合凝并后,烟气中PM1等亚微米级的细颗粒几乎絮凝为数十微米的粗颗粒,且新型流化床脱硫塔顶及出口等处采用稳流特殊结构设计,保证了这些絮凝后的颗粒不易被破坏,有利于被后级布袋除尘器过滤。另外,该项目使用的布袋为高精细纤维滤袋,可进一步提高过滤效率。两者的最佳组合,保证了出口烟尘稳定实现小于5mg/Nm3的超净排放。图8为2014年7月4日广石化1#CFB炉脱硫运行的DCS界面,其烟尘排放浓度仅为1.51mg/m3。

2.4 SO3及Hg超净排放控制

DSC-M干式超净装置具有协同脱除硫酸雾(SO3)酸性气体及Hg等重金属污染物的多组分污染物协同净化能

力。国家环境分析测试中心的检测结果表明,广州石化CFB炉超净装置在不添加任何吸附剂的前提下,硫酸雾(SO3)的脱除效率高达99%,出口浓度低至0.18mg/m3;总Hg脱除率达75.9%,出口浓度低至0.52μg/m3,远优于《火电厂大气污染物排放标准》(GB13223-2011)中对Hg及其化合物特别排放限值的要求(0.03mg/m3)和“超洁净排放”的环保要求(3μg/m3)。

图8 广石化CFB炉超净装置DCS运行画面

3 结语

广州石化2×420t/hCFB炉的主燃料为高硫石油焦掺烧部分煤,在原始SO2浓度高达5000~9000mg/Nm3的情况下,经过炉内脱硫后,进入炉后烟气脱硫装置的SO2浓度仍高达800~1500mg/Nm3;原始NOx浓度在150~350mg/Nm3之间波动。在高浓度的SO2和NOx入口条件下,采用DSC-M烟气干式超净技术(包括炉内SNCR脱硝+炉后脱硫脱硝除尘一体化)的工艺路线,使出口烟气实现了“50355 + 530”超净排放(NOx<50mg/Nm3、SO2<35mg/Nm3、烟尘<5mg/Nm3,SO3(硫酸雾)<5mg/Nm3、Hg<3μg/Nm3,无废水产生)。

DSC-M干式超净技术在该项目的成功投运,充分证明该技术可以实现高硫燃料烟气“50355 + 530”的最新环保要求。此外,CFB锅炉配套烟气干式超净技术的烟囱无需防腐处理、无废水产生、对煤种适应性强、运行及维护成本低,是一种投资省、综合净化效益高的烟气治理创新技术,在我国燃烧高硫燃料(特别是石油焦和沥青质)的CFB炉具有广阔的应用前景和推广意义。

Application of Dry-process Ultra-purifying Technology of High Sulfur Fuel Flue Gas

ZHAN Wei-quan

(Longjing Environment Technology Co., Ltd, Fujian Longyan 364000, China)

Sinopec Guangzhou 2×420t/h CFB boiler combusts high sulfur content petrol coke fuel and adopts the DSC-M dry-process ultra-low emission technology. The existing LJD dry FGD and purifying system are upgraded and reformed, SNCR and COA denitration devices are added so as to meet the latest demands of “50355+53” ultra-low emission.

high sulfur content petrol coke; CFB boiler; ultra-low emission

X701

A

1006-5377(2016)11-0051-04

国家“863”计划(2013AA065403)。