不同干燥工艺对马铃薯全粉理化性质的影响

沈存宽,王莉,王韧,罗小虎,李亚男,陈正行*

1(江南大学,粮食发酵工艺与技术国家工程实验室,江苏 无锡,214122)2(江南大学 食品学院,江苏 无锡,214122)

不同干燥工艺对马铃薯全粉理化性质的影响

沈存宽1,2,王莉1,2,王韧1,2,罗小虎1,2,李亚男1,2,陈正行1,2*

1(江南大学,粮食发酵工艺与技术国家工程实验室,江苏 无锡,214122)2(江南大学 食品学院,江苏 无锡,214122)

采用一种新的闪蒸干燥工艺生产马铃薯生全粉,并与传统工艺生产的雪花全粉和颗粒全粉进行了基本成分、显微形态、加工特性、糊化特性的比较。结果表明:采用闪蒸干燥工艺制备的生全粉,蛋白含量和灰分含量相比较低,分别为8.85%和2.33%,还原糖含量高于传统全粉;从电镜显微图中可见生全粉的淀粉颗粒结构更加完整;加工性能方面,生全粉的糊化度比传统全粉下降超过80%,冻融稳定性优于传统全粉,碘蓝值比雪花全粉下降了45%;此外,根据RVA和DSC实验结果,采用闪蒸干燥工艺对马铃薯全粉中淀粉的破坏程度小,说明其再加工性能好,对于一些需要蒸煮或冷冻的食品如面条,速冻食品等,生全粉的适用性大于传统雪花全粉和颗粒全粉。

马铃薯;生全粉;闪蒸;糊化度

马铃薯鲜薯由于含水率高且易受机械损伤故不易贮存,但经脱水制成马铃薯全粉后能够较长时间地保存,且密度小便于贮存和运输。马铃薯全粉是指以新鲜马铃薯为原料, 经过清洗、去皮、切分、蒸煮、破碎、干燥、筛分等工序加工而制成的,含水量在10%以下的一种熟化深加工产品[1]。目前市面上应用最广泛的马铃薯全粉主要有2种,根据其后期干燥工艺的不同,可分为马铃薯雪花全粉和马铃薯颗粒全粉。马铃薯雪花全粉采用滚筒干燥工艺生产,因其产品呈雪花状而得名。马铃薯颗粒全粉采用热风干燥工艺生产,其产品呈颗粒粉末状[2]。闪蒸干燥是工业中较为常用的一种直接干燥方法,相比与传统全粉生产中所采用的滚筒干燥和热风干燥,闪蒸干燥的热接触时间短,干燥效率更高[3]。

本研究开发一种新的马铃薯全粉生产工艺,采用闪蒸干燥方法,生产制备了一种糊化度低,适于需再蒸煮食品的马铃薯生全粉,同时以马铃薯雪花全粉和颗粒全粉作为对照,测定比较了全粉的各项理化性质。

1 材料与方法

1.1 材料与试剂

1.1.1 原料

马铃薯生全粉:鲜薯由山东青岛良乡农业合作社提供,大西洋品种;

马铃薯雪花全粉和马铃薯颗粒全粉购自黑龙江北大荒马铃薯集团有限公司,大西洋品种。

1.1.2 主要试剂

柠檬酸、抗坏血酸、冰醋酸、H2SO3、乙酸钠、ZnSO4、Na2CO3、酒石酸、CuSO4、钨酸、钼酸、NaOH、H3PO4,I2,KI,国药集团,均为分析纯;淀粉脱支酶(amyloglucosidase),美国Sigma公司。

1.1.3 主要仪器

马铃薯去皮机、马铃薯切分机,新昌厨具公司;涡流闪蒸干燥机,浙江瑞安善源机械有限公司;JP-450型多功能粉碎机,久品电器有限公司;4500型快速粘度分析仪,瑞典波通公司;Q2000型差示扫描量热仪,美国TA公司;Quanta-200型扫描电子显微镜,荷兰FEI公司;LXJ-IIB型高速离心机,上海安亭科学仪器厂。

1.2 实验方法

1.2.1 全粉的制备工艺

1.2.1.1 马铃薯生全粉的生产工艺

选取外观良好,未发芽,未腐烂的马铃薯,洗净马铃薯放入机械摩擦去皮机中去皮,然后用蔬菜切分机将马铃薯加工成约5 mm×5 mm×5 mm的小粒,将小粒直接转移到护色液中浸泡10 min,护色液的浓度(质量分数)为0.08%的亚硫酸、0.5%的柠檬酸和0.05%的抗坏血酸,将护色好的马铃薯原料稍沥干,通过气流流化床中进行预干燥,干燥温度设定为80 ℃,干燥时间为15 min,再将预干燥好的马铃薯原料通过涡流闪蒸干燥机,设定干燥温度为140 ℃,处理时间为8 min,干燥完成后粉碎得马铃薯生全粉。

1.2.1.2 马铃薯雪花全粉和颗粒全粉的生产工艺

原料→清洗→去皮→切分→预煮→冷却→蒸煮→打浆制泥(加入护色剂、风味改良剂)→滚筒干燥(180~200℃)→粉碎→雪花全粉

原料→清洗→去皮→切分→预煮→冷却→蒸煮→捣碎制泥→调质(15~20℃)→气流干燥(100~105℃)→筛分→沸腾干燥(60℃)→筛分→颗粒全粉

1.2.2 理化成分测定

水分含量测定参照GB/T5009.3—2003直接干燥法;蛋白质含量测定参照GB/T5009.5—2010凯氏定氮法;粗脂肪含量测定参照GB/T5009.6—2003索氏抽提法;灰分含量测定参照GB/T5009.4—2010食品中灰分的测定方法;淀粉含量测定参照GB/T 5009.9—2008酸水解法;还原糖含量测定采用3, 5-二硝基水杨酸法[7];磷含量的测定参照GB/T 5009.87—2003分子吸收光谱法。

1.2.3 糊化度测定

采用熊易强的方法测定全粉样品的糊化度[8]。

1.2.4 碘蓝值测定[9]

取50 mL容量瓶加蒸馏水至近刻度,于65.5 ℃水浴预热后定容。准确称取0.25 g全粉样品,在50 mL烧杯中用预热的蒸馏水混匀,保持65.5 ℃水浴并搅拌5 min,静置1 min后过滤。趁热吸取1 mL于50 mL显色管,加入1 mL 0.02 moL/L碘标准溶液定容至刻度。同时取相同的碘标准溶液,定容至50 mL作为空白并调零,测定样品在波长650nm处吸光度。碘蓝值按照式(1)计算:

例如,在复杂地质条件下进行煤块输送时,使用的弯皮既要考虑从大角度的长距离拐弯掘进问题,也要保证能够从小角度的拐弯流场地进行掘进。须充分考虑具体地质因素,充分利用既有的技术条件。某采煤企业在皮带机机身的尾部设置了一个自动卸料的装置,使得采煤机在拐角掘进过程中得以顺畅运行,减少皮带磨损,以此保证了掘进的安全性。

X=E×54.2+5

(1)

式中:X 为碘蓝值;E 为样品的吸光度。

1.2.5 冻融稳定性测定[10]

以每克样品的析水率标志冻融稳定性。准确称取3 g全粉样品与100 mL烧杯中,加入57 mL蒸馏水配成6%的混合液,在沸水浴中充分搅拌20 min后冷却至室温。准确称取30 g左右的混合乳液到50 mL离心管中,在-20 ℃的冰箱中冷冻24 h后取出,40 ℃水浴解冻后用3 000 r/min离心20 min,称量上清液质量。析水率按公式(2)计算:

(2)

式中:SR为析水率,g/g;mw为上清液质量,g;me为冷冻前加入的乳液质量,g。

1.2.6 吸水指数和溶解度的测定[11]

称取2.5 g样品与30 mL蒸馏水在50 mL离心管中充分混合,首先在30 ℃水浴中保温30 min,再以4 000 r/min的转速离心20 min。上清液转移到事先干燥称重的铝盒中,并在105 ℃下烘干,同时称取离心管中的沉淀质量。计算公式为:

(3)

(4)

式中:WAI为吸水系数,g/g;WS为溶解度,%;ms为最终的沉淀质量,g;mu为上清液中干物质质量,g;m样品的质量,g。

1.2.7 吸油指数测定[12]

准确称取2 g左右的全粉样品,与40 mL色拉油在50 mL离心管中混合,然后4 000 r/min离心20 min,弃去上清后将离心管倒置5 min后称重。吸油指数按公式(5)计算:

(5)

式中:OAI为吸油系数,g/g;ms为离心管中沉淀质量,g;m样品的质量,g。

1.2.8 糊化性质测定

采用快速黏度分析仪(RVA)测定样品糊化性质。准确称取3 g样品,根据水分校正公式称取一定量的去离子水并充分混合,升温程序参考LEIVAS等[13]的方法,具体为先在50 ℃下恒温2 min,以6 ℃/min加热到95 ℃,保温6 min,再以6 ℃/min冷却到50 ℃,最后再恒温2 min,记录样品的黏度变化曲线。

1.2.9 热力学性质测定

采用DSC(差示扫描量热仪)测定马铃薯全粉的热力学特性。在坩埚中精确称取2.0 mg的样品,加5.0 μL蒸馏水,密封压盖后室温下放置24 h;平衡后的样品置于DSC中以10 ℃/min的速度升温,温度扫描范围为20~100 ℃。

1.2.10 全粉的显微结构分析

全粉的颗粒形态采用扫描电子显微镜表征,将研磨过筛后的样品粘于薄层双面胶上,真空喷涂铂金,在电压为5 kV的电子束中观察样品,拍摄具有代表性的淀粉颗粒形态照片。

2 结果与分析

2.1 基本成分

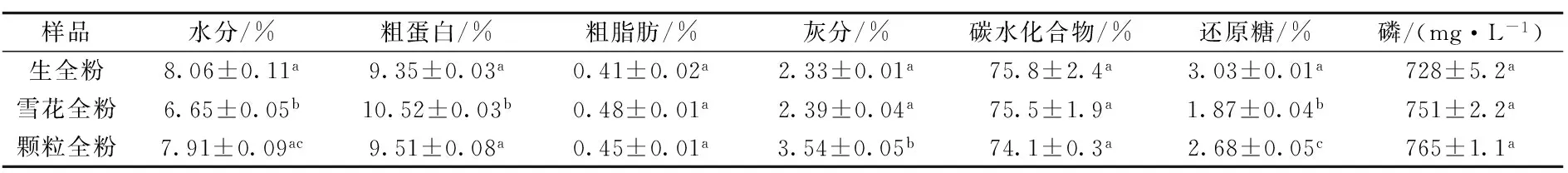

马铃薯生全粉,雪花全粉和颗粒全粉的理化成分如表1所示。

表1 不同工艺下的马铃薯全粉的理化成分

注:同列数字上的小写字母表示样品间差异显著,P<0.05。

生全粉的水分含量在3种全粉中最高,为8.06%,还原糖含量为3.03%,也显著大于雪花全粉和颗粒全粉。此外,生全粉的蛋白含量为9.35%,低于雪花全粉,灰分含量为2.33%,低于颗粒全粉。3种全粉粗脂肪含量、碳水化合物含量和磷含量相差不大,与LEIVAS等[13]报道的基本相同。不同样品之间成分的差异与不同全粉的生产工艺有关,生全粉生产工艺中的护色工序可能会引起原料中一部分无机盐和蛋白质的损失,导致灰分含量和蛋白含量的降低,但同时闪蒸干燥的热接触时间远短于滚筒干燥和热风干燥,不易发生美拉德反应,故还原糖保留率高。

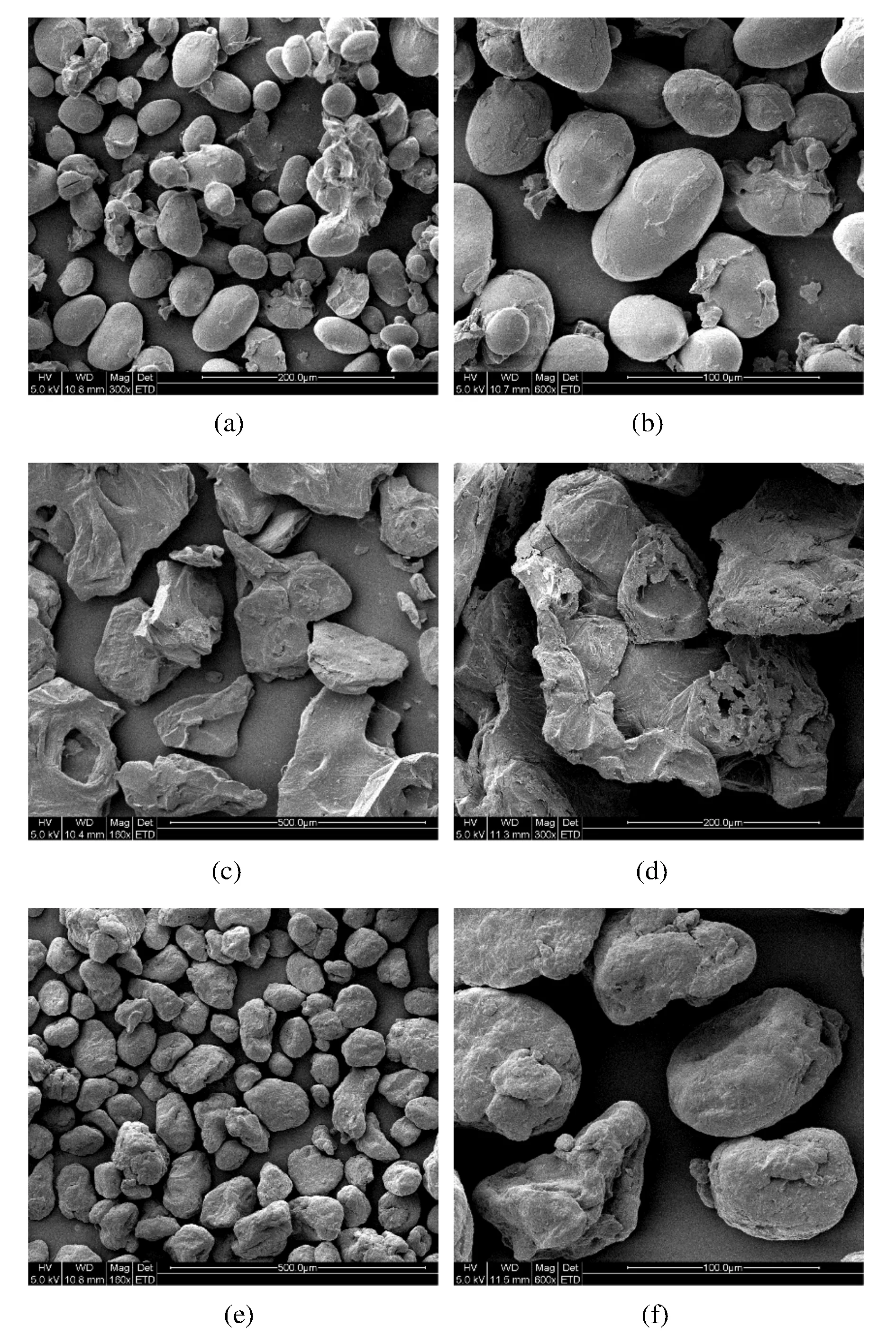

2.2 显微分析

不同全粉的颗粒微观形态如图1所示。其中图1-a和图1-b所示为马铃薯生全粉的淀粉颗粒形态,可观察到大部分淀粉颗粒呈规则的椭球形,结构完整且表面光滑与天然的马铃薯淀粉颗粒相似[14]。而雪花全粉(图1-c和图1-d)的淀粉颗粒已经失去原本的结构,淀粉颗粒完全打开,马铃薯淀粉与细胞内容物均互相结合在一起呈碎片状,这说明雪花全粉中的淀粉已经大部分糊化,并且有较多的游离淀粉溶出。此外颗粒全粉(图1-e和图1-f)的淀粉颗粒形态也发生了改变,其大小接近生全粉淀粉颗粒,但表面发生皱缩且可分辨出的微小的缝隙,说明颗粒全粉的淀粉在糊化后可能继续发生了老化回生。雪花全粉和颗粒全粉中淀粉颗粒的形态改变,说明两者在干燥生产过程中发生了很大程度的糊化,而马铃薯生全粉中淀粉颗粒结构基本完好,说明闪蒸干燥工艺有利于保持马铃薯淀粉的颗粒结构,降低淀粉的糊化度,从而保证全粉的后续加工性能。

(a)生全粉300×;(b)生全粉600×;(c)雪花全粉150×;(d)雪花全粉300×;(e)颗粒全粉300×;(f)颗粒全粉600×图1 不同马铃薯全粉的电镜照片图Fig.1 Electron micrograph of different flours

2.3 应用性能的比较

表2为不同工艺下的马铃薯全粉的加工应用特性。采用闪蒸工艺制备的马铃薯生全粉糊化度为12.87%,远远低于其他2种全粉(均大于90%),与上述颗粒微观形态一致,说明相比于滚筒干燥和热风干燥,闪蒸干燥工艺对降低全粉的糊化度,保持淀粉颗粒结构完整性方面具有明显的优势。事实上,马铃薯全粉的淀粉糊化度一直是传统全粉生产工艺中被忽视的一项重要性质。糊化度低的全粉产品在应用于某些需要蒸煮的产品时具有优势,不仅可以克服传统马铃薯全粉产品成形困难,易分散的问题,同时可以提高马铃薯全粉在产品中占比。

冻融稳定性可以反映马铃薯全粉在冷冻食品中的应用效果,用每克样品的析水率来表示,析水率越低,说明冻融稳定性越好。从表2中可以看出生全粉的冻融稳定性明显优于雪花全粉和颗粒全粉,马铃薯淀粉的冻融稳定性和糊化度具有相关性[15],糊化度越低,其冻融稳定性也越好。碘蓝值反映了全粉中的游离淀粉含量,数值越高则游离淀粉越多,相比于淀粉结构破坏严重的雪花全粉(图1-c和图1-d),生全粉的碘蓝值为9.31,显著低于雪花全粉的16.95;雪花全粉的溶解度为6.03%,低于生全粉和颗粒全粉,这些差异可能与雪花全粉的干燥方式有关,滚筒干燥对淀粉结构破坏大,游离淀粉溶出多,同时由于淀粉和其他组分的粘连,降低了其溶解度。颗粒全粉的吸水性为13.01 g/g,在三者中最高,原因是其淀粉颗粒表面存在孔隙(图1-f),故易吸收水分。雪花全粉的吸油指数大于其他2种全粉可能与其蛋白含量较高[16]有关。

表2 不同工艺下的马铃薯全粉应用性质

注:同列数字上的小写字母表示样品间差异显著,P<0.05。

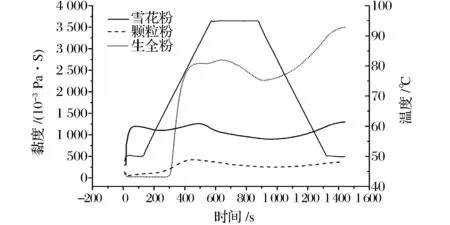

2.4 糊化特性分析

不同工艺制备的全粉的RVA特性如图2。马铃薯生全粉黏度变化趋势与马铃薯淀粉相似[17],在近70 ℃时,由于淀粉的吸水膨胀,黏度迅速上升并达到其峰值黏度(2.741 Pa·s),随后体系的黏度稍有下降(0.276 Pa·s),最后随温度降低淀粉发生回升,体系黏度又缓慢上升,与其糊化程度低的特性吻合。另两种全粉的RVA曲线的规律不明显,且黏度变化远远低于生全粉,说明其淀粉高度糊化,失去了淀粉颗粒紧密有序的结构,被再次加热时无法产生很高的黏度。但雪花全粉的黏度变化大于颗粒全粉, 原因一方面是这2种全粉的淀粉形态不同,雪花全粉中的大部分淀粉已经糊化,在水分充足的条件下加热搅拌,会迅速产生较高的黏度,而颗粒全粉中的淀粉大部分已老化回生,淀粉凝聚成团难以产生大的黏度变化,另一方面可能是颗粒全粉的干燥温度更容易引起淀粉分解,导致其黏度变化降低。

图2 不同工艺下的马铃薯全粉的RVA曲线Fig.2 Pasting curves of potato flours prepared by different methods

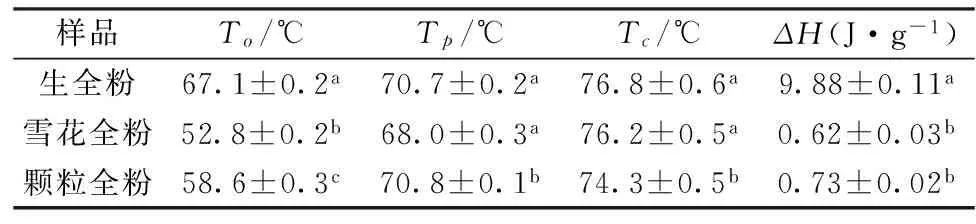

2.5 热力学特性分析

3种全粉的热学性质参数如表3所示。不同样品之间的起始糊化温度和糊化热焓具有较大差异,其中生全粉的起始温度最高,为67.1 ℃,而雪花全粉的起始糊化温度最低为52.8 ℃,颗粒全粉处于两者之间为58.6 ℃;生全粉的焓值(9.88 J/g)也明显高于另外2种全粉。糊化热焓值的高低反应了全粉中淀粉颗粒结构的有序性和结晶度,生全粉的焓值最大,说明其中的淀粉结构相较完整,结晶高。而其他2种全粉由于在干燥过程中进行了剧烈的热处理,淀粉已经基本糊化,失去结晶结构,焓值远低于生全粉。颗粒全粉的起始糊化温度高于雪花全粉,是因为颗粒全粉中淀粉老化回生后,重新结晶,再次糊化需要更大的能量。

表3 不同工艺下的马铃薯全粉热力学特征值

注:同列数字上的小写字母表示样品间差异显著,P<0.05。

3 结论

针对传统马铃薯全粉糊化度高,加工性能差的局限,本研究引入了闪蒸干燥开发了一种低糊化度马铃薯全粉的生产工艺。将生全粉和市面上的雪花全粉和颗粒全粉进行了理化成分,加工性质,糊化性质和显微结构上的比较和分析。结果表明:通过闪蒸干燥工艺生产的马铃薯生全粉相比于传统全粉,在基本营养理化成分上差距不大,但糊化度低,淀粉颗粒结构完整,冻融稳定性也优于传统全粉。马铃薯生全粉蒸煮加工应用性能优于传统雪花全粉和颗粒全粉,对于研究和开发一些需要后续热加工的马铃薯食品,生全粉具有更好地适用性。但是生全粉生产过程中引起的部分矿物质和蛋白质损失需要进一步的研究。

[1] 刘俊果, 陈学武, 畅天狮. 马铃薯全粉加工技术简介[J].马铃薯杂志, 1999, 13(1): 58-60.

[2] 李富利. 浅议马铃薯全粉[J].内蒙古农业科技, 2012, 1): 133-134.

[3] MUJUMDAR A S. Handbook of industrial drying [M]. CRC Press, 2014.

[4] CARL E H, GEORGE K N,BERKELEY, et al. Production of dehydrated potato granules: U.S. Patent 3,009,817[P]. 1961-11-21.

[5] CORDING J J, WILLARD J M J. Drum drying of cooked mashed potatoes: U.S. Patent 2,759,832[P]. 1956-8-21.

[6] HARRINGTON W, OLSONO R, WESTON W, et al. Effect of processing variables on potato granule production[J]. American Potato Journal, 1959, 36(7): 241-254.

[7] NELSON N. A photometric adaptation of the Somogyi method for the determination of glucose [J]. J Biol Chem, 1944, 153(2): 375-380.

[8] 熊易强. 饲料淀粉糊化度 (熟化度) 的测定[J]. 饲料工业, 2000, 21(3): 30-41.

[9] 冷明新, 郑淑芳, 王涛. 马铃薯全粉蓝值的测定[J]. 山西食品工业, 2001(4): 39-40.

[10] 蒋小静. 木薯全粉加工及其特性研究[D].郑州:河南工业大学, 2010.

[11] ANDERSON R. Water absorption and solubility and amylograph characteristics of roll-cooked small grain products[J]. Cereal Chem, 1982, 59(4): 265-269.

[12] SINGH J, SINGH N, SHARMA T, et al. Physicochemical, rheological and cookie making properties of corn and potato flours[J]. Food Chemistry, 2003, 83(3): 387-393.

[13] LEIVAS C L, DA COSTA F J O G, DE ALMEIDA R R, et al. Structural, physico-chemical, thermal and pasting properties of potato (SolanumtuberosumL.) flour [J]. Journal of Thermal Analysis and Calorimetry, 2012, 111(3): 2 211-2 216.

[14] ELIASSON A C. Starch in Food: Structure, Function and Applications [M]. CRC Press, 2004.

[15] 李妙莲. 含淀粉质食品的冻融稳定性 [J]. 食品工业科技, 2004, 25(7): 141-142.

[16] WILDING P, LILLFORD P J, REGENSTEIN J M. Functional properties of proteins in foods [J]. Journal of Chemical Technology and Biotechnology Biotechnology, 1984, 34(3): 182-189.

[17] HIGLEY J, LOVE S, PRICE W, et al. The Rapid Visco Analyzer (RVA) as a tool for differentiating potato cultivars on the basis of flour pasting properties [J]. American Journal of Potato Research, 2003, 80(3): 195-206.

[18] KIM E J, KIM H S. Influence of pectinase treatment on the physicochemical properties of potato flours [J]. Food Chem, 2015, 167(4):25-32.

[19] LI S, WEI Y, FANG Y, et al. DSC study on the thermal properties of soybean protein isolates/corn starch mixture [J]. Journal of Thermal Analysis and Calorimetry, 2014, 115(2): 1 633-1 638.

Influence of drying techniques on the physicochemical properties of potato flours

SHEN Cun-kuan1,2, WANG Li1,2, WANG Ren1,2, LUO Xiao-hu1,2, LI Ya-nan1,2, CHEN Zheng-xing1,2*

1(National Engineering Laboratory for Cereal Fermention Technology, Wuxi 214122, China) 2(School of Food Science and Technology, Jiangnan University, Wuxi 214122, China)

Flash drying was applied in preparing potato flours. To identify the effects of drying methods on potato flour properties, chemical composition, morphology, application characteristics, gelatinization and pasting viscosity of the different flours were compared. The flash dried flours showed lower protein and ash content (8.85% and 2.33% respectively), but had higher reducing sugar content. Upon viewing with scanning electron microscopy, compared to the irregular and clustered starch granules in traditional flours, flash dried flours starch granule had smooth surfaces and high integrity. Moreover, the starch gelatinization rate of flash dried flours was decreased by more than 80% and their freeze-thaw stability was also superior to traditional flours. The blue index of flash dried flours was 45% lower than potato flake of which starch structure was severely destroyed. On the other hand, RVA and DSC revealed higher viscosity characteristics and better starch granularity in flash dried flours. The results showed potato flours made by flash drying method was better in making foods require further cooking and freezing.

raw potato flours; flash drying; degree of gelatinization

10.13995/j.cnki.11-1802/ts.201610020

硕士研究生(陈正行教授为通讯作者,E-mail:zxchen2007@126.com)。

2015-12-31,改回日期:2016-03-25