动车组车轴的国产化试验研究*

吴 毅

(中国铁道科学研究院 金属及化学研究所, 北京 100081)

动车组车轴的国产化试验研究*

吴 毅

(中国铁道科学研究院 金属及化学研究所, 北京 100081)

动车组车轴是高速铁路列车的关键走行部件之一,从设计选材和试制检验两个方面对标准动车组DZ2钢车轴进行了简要介绍,并与国内外相关材质标准进行了比较和分析。

动车组; 车轴; 国产化; 试验研究

车轴是动车组列车走行部的关键部件,也是列车服役条件最苛刻的部件之一,更是关系到列车运行安全的重要结构,它承受着来自机车车辆的全部自重和负荷,在车辆运行时主要承受旋转弯曲载荷和扭转载荷,在高速状态下受力情况就更为复杂。

目前我国已基本实现高速铁路各种装备和零部件的国产化,然而动车组关键走行部件之一的动车组车轴仍主要依赖进口,CRH1、CRH3型动车组车轴材质主要为EA4T合金钢,CRH2A/CRH2B/CRH2E/CRH2C一阶段动车组车轴材质为碳素钢S38C,CRH2C二阶段动车组车轴材质为EA4T合金钢,CRH5型动车组车轴材质为30NiCrMoV12钢,动车组车轴的主要供应商有智奇公司,意大利LUCCHINI公司,德国BVV公司,西班牙卡福公司,法国瓦顿公司,日本住友金属公司[1-3]。

为实现高速动车组车轴的自主替代,提升装备制造保障水平,铁路总公司组织有关科研院所及相关生产企业开展了对动车组车轴的深入研究,针对我国高速铁路实际运用条件进行了系统性的研究攻关,遵循引进、消化、吸收再创新的原则,瞄向世界先进动车组车轴发展水平,研究制定了国产动车组车轴试制技术条件等相关技术标准。通过项目研究,以期使我国高速动车组车轴达到或超过进口车轴的水平,完全满足我国动车组实际运用要求,实现动车组车轴的自主制造和产业化,完成具有我国自主知识产权的动车组车轴技术再创新,为我国铁路特别是高速铁路可持续发展提供坚强的技术支持[4]。

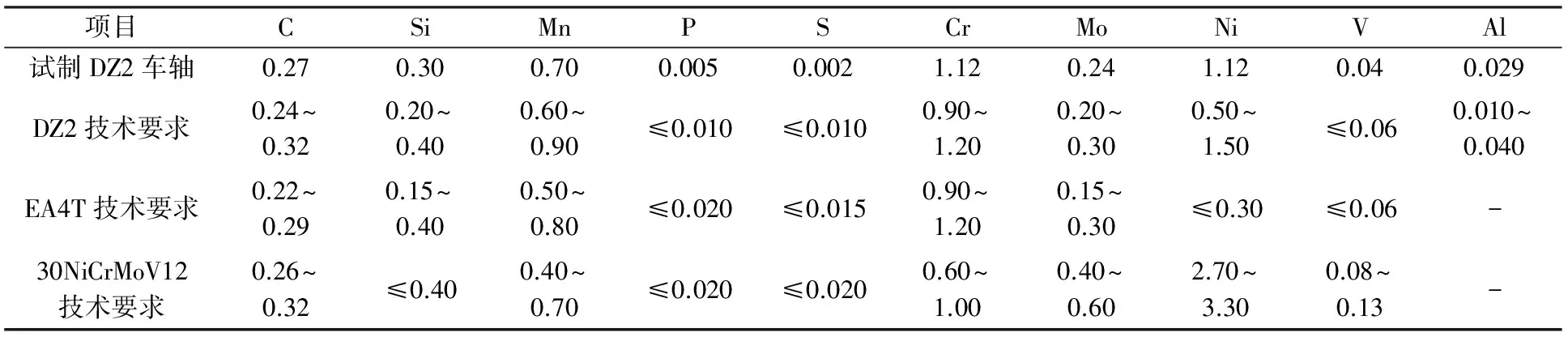

1 动车组车轴成分选择

世界各铁路发达国家都非常重视高速车轴的研究工作,从材料、设计、生产、热处理和运用维护等方面不断改善。由于各国的国情和技术观点不同,选用的车轴材料也不相同,主要是优质中碳钢和高强度合金钢。如日本新干线高速铁路车轴普遍采用碳素钢材质(S38C),通过表面中频淬火热处理工艺,在淬硬层内获得非常细的马氏体组织,使表面强度显著提高,同时产生压缩残余应力。表层的硬化可以提高车轴的耐磨性和抗冲击性,通过产生的压缩残余应力,更能提高车轴的疲劳强度。相比采用合金钢加调质处理热处理工艺而言,日本高速车轴原材料成本低,但热处理工艺复杂,对设备和人员的工艺控制水平要求高;欧洲高速铁路车轴材料则大多采用中合金结构钢(如EA4T),通过采用正火+淬火+回火热处理方式来提高车轴的强韧性指标,工艺相对简单,但EA4T钢只含Cr 0.90~1.20%、Mo 0.15~0.30%,对于大截面车轴来说,钢的淬透性不是太好,导致车轴截面显微组织和性能不均匀,影响高铁车轴整体性能指标的进一步提高;部分欧洲高铁车轴材料选用30NiCrMoV12等高合金结构钢,钢中含Cr 0.60~1.00%、Ni 2.70~3.30%、Mo 0.40~0.60%、V 0.08~0.13%,此类钢种淬透性好、可油淬、硬度高、耐腐蚀性能好,但是造价较高[5-6]。

根据我国目前钢坯冶炼水平以及车轴生产企业实际热处理工艺装备情况,国产化高铁动车组车轴的研制开发优先选用了合金化调质热处理的技术路线。标准动车组用DZ2车轴化学成分技术要求及试制实测值见表1,同时表1还给出了两种欧洲牌号的高铁动车组车轴化学成分。从成分设计角度考虑,Cr能够增加钢的淬透性,促使淬火及回火后工件整个截面上获得较均匀的组织,Mo对钢的强化作用与Mn相当,比Cr显著,其主要作用是增加奥氏体过冷能力,有细化组织、提高强度的效果;Ni和Cr的作用相近,但其最大的好处是有利于改善钢的韧性并可降低脆性转变温度,Ni是提高钢材韧性最有效的合金元素;V是强碳化物形成元素之一,添加微量V即可产生显著的强化作用,同时由于其特有的细化晶粒作用,可以使钢保持细晶粒组织,保证良好的强韧性匹配。为保证车轴钢冶炼成分的一致性和稳定性,进行了各成分的窄化优化设计,并对部分元素作了下限要求,同时提高了对杂质元素的要求,以保证车轴钢具有良好的纯净度和综合力学性能[4]。

表1 化学成分(质量分数) %

2 试制车轴性能分析

2.1 金相组织

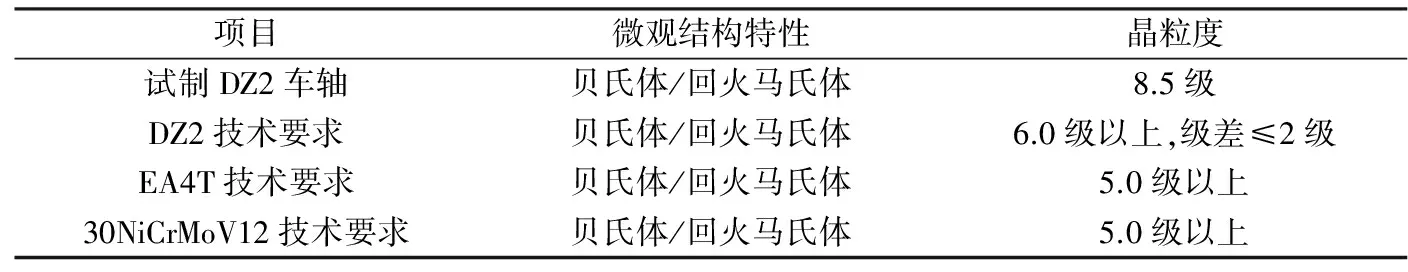

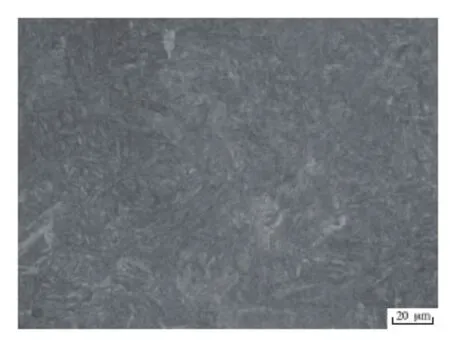

欧洲标准要求经正火+调质热处理的EA4T和30NiCrMoV12车轴微观结构特性要求见表2,金相组织应为贝氏体/回火马氏体,晶粒度5级以上,在制订国产动车组车轴试制技术条件时,为保证性能的稳定和更好的强韧性匹配,规定晶粒度级别要优于6级,且最高与最低级别差不超过2级,以降低车轴出现混晶的风险。对试制的DZ2车轴,在内外表面中间位置处取样,采用Neophot-21金相显微镜进行组织观察,测得的显微组织全部为贝氏体/回火马氏体的淬透组织,晶粒度8.5级,均满足技术要求,如图1和图2所示。

表2 微观结构特性 %

图1 试制DZ2样品晶粒度典型照片

图2 试制DZ2样品金相组织典型照片

2.2 非金属夹杂物

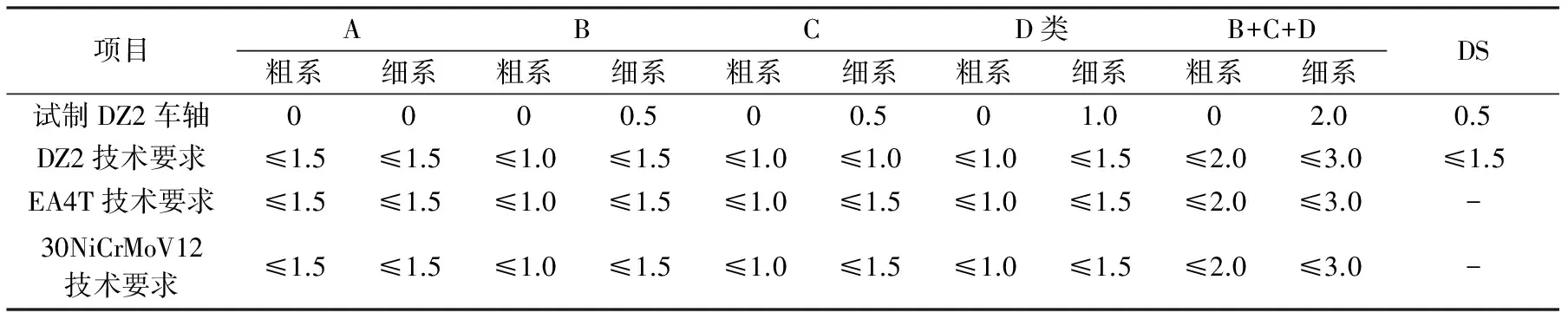

动车组车轴试制技术条件对钢中非金属夹杂物较国内外既有标准加严了控制,如表3所示,要求按A(硫化物)、B(氧化铝)、C(硅酸盐)、D(球状氧化物)4类夹杂物进行评级外,还增加了单颗粒氧化物DS的评级要求,进一步提高钢液纯净度。尽管动车组车轴的承载虽然较低,但其运行速度较高,有必要防止大颗粒点状夹杂物在高速运转情况下对弯曲疲劳性能的影响,从而进一步提高车轴使用的安全性、可靠性。在内外表面中间位置处取样对试制的DZ2车轴进行非金属夹杂物观察,结果如表3所示。

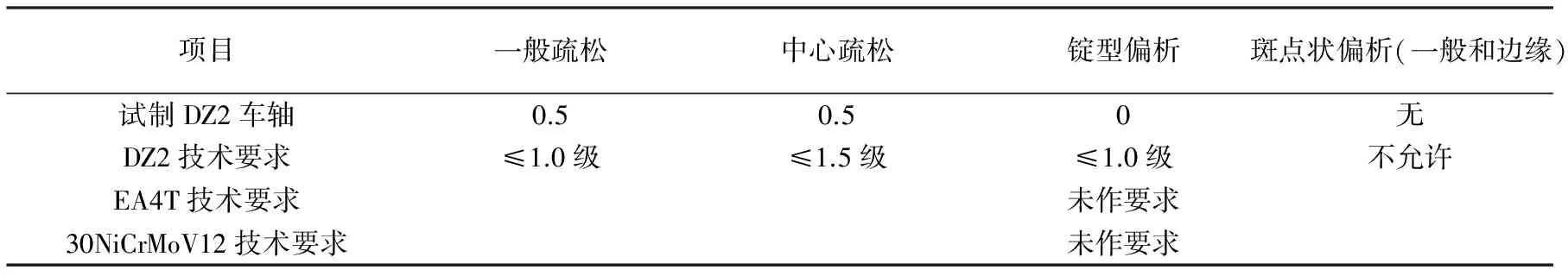

2.3 低倍组织

国外高铁车轴标准中无低倍组织要求,为进一步提高钢坯致密度,改善冶金质量,要求国产动车组车轴钢坯的横截面酸浸低倍组织试片上不得有目视可见的缩孔、白点、分层、裂纹、气泡、夹渣、非金属夹杂、异金属夹杂和翻皮等,酸浸低倍组织级别应符合表4所示规定,对试制的DZ2车轴进行非金属夹杂物观察,其结果均满足技术条件要求。

表3 非金属夹杂物 级

表4 低倍组织

2.4 力学性能

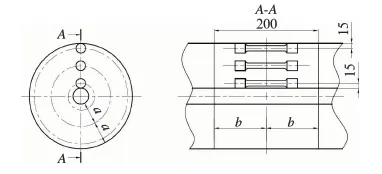

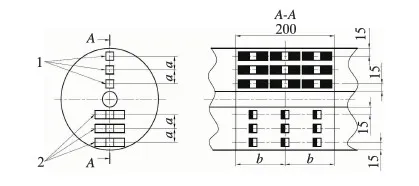

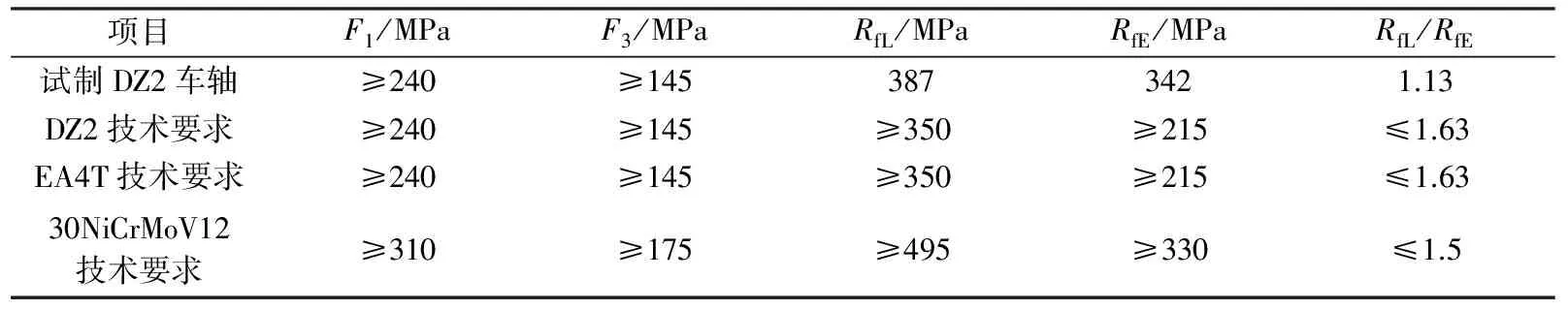

车轴常规力学性能是反映车轴产品质量的最直观体现,也是保证使用性能的最基本要求,提高车轴钢静强度特别是抗拉强度,在一定程度上既有利于增强车轴的承载能力,同时也有利于改善其疲劳性能。为保证车轴性能的均匀性和稳定性,按照技术条件要求,车轴力学性能测试所用试样在车轴最大直径的轮座处外、中、内三个位置切取,如图3和图4所示,靠近外表面的测试值应不小于空心轴内外表面之间中间位置处实测值的0.95倍;空心轴内外表面之间中间位置处的测试值应满足表5要求;靠近空心轴内表面位置测试值应不小于空心轴内外表面之间中间位置处实测值的0.8倍。考虑到我国幅员辽阔,南北温差较大,为考察低温环境下车轴的抗冲击性能,试制技术条件增加了-40℃的冲击功要求。按照GB/T 228.1-2010和GB/T 229-2007分别对试制DZ2车轴进行拉伸和冲击性能测试,结果如表5所示,各项性能指标均达到了技术条件要求,且有一定富余量。

图3 空心轴拉伸试样取样位置

图4 空心轴冲击试样取样位置

项目Rm/MPaReH/MPaA/%纵向/J横向/J-40℃KU22mm缺口20℃KU25mm缺口-40℃KU22mm缺口20℃KU25mm缺口 试制DZ2车轴外81367123.52379719290中78663023.01858413771内74859522.01798912576DZ2技术要求680~850≥450≥18≥30≥50≥25≥25EA4T技术要求650~800≥420≥18-≥40-≥2530NiCrMoV12技术要求950~1079≥850≥15-≥50-≥30

注:1.屈服强度不明显时,应进行规定非比例延伸强度RP0.2的试验。2.表中要求为3个试样的平均冲击值,单个的冲击值应大于或等于0.7倍的表中下限值。

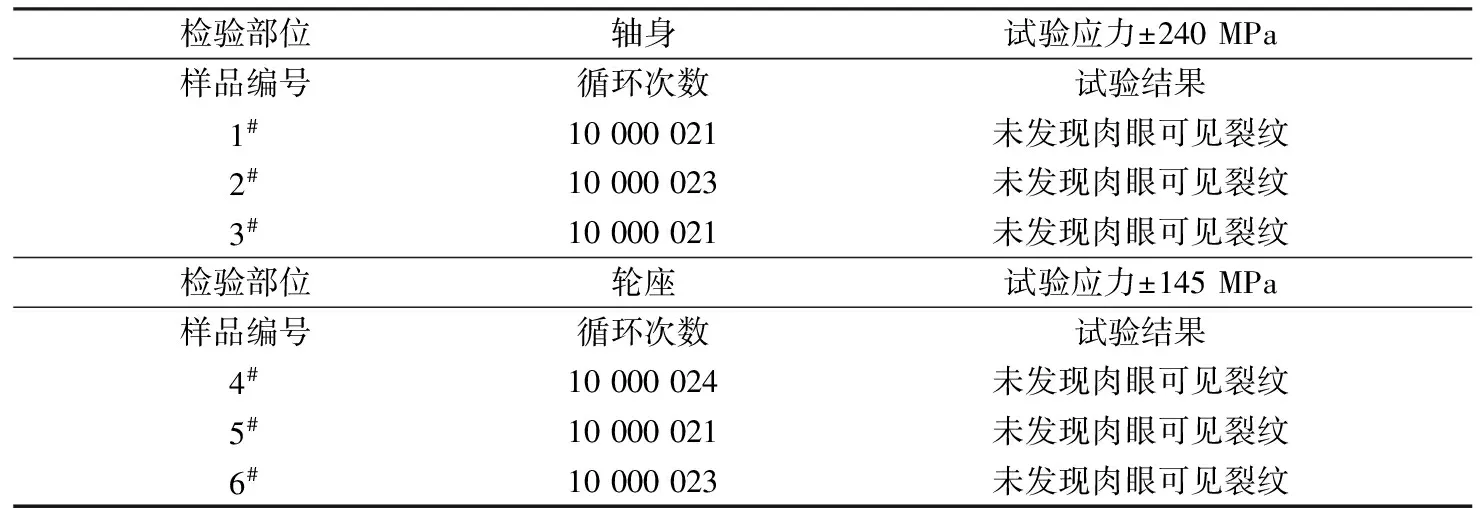

2.5 疲劳性能

影响车轴疲劳强度的因素有很多,从材质上包括化学成分、金相显微组织、静强度和内部有无缺陷等;从零件状态上包括表层残余应力、应力集中、尺寸效应、表面状况等;从工作条件上包括载荷特性、压装条件、腐蚀环境等,因此,车轴疲劳性能是车轴综合性能的反映。国外铁路发达国家对于车轴疲劳性能的研究比较系统和充分,并制订了详细的计算和试验标准与规范,这些标准和规范的形成均经历了相关国家大量的实际线路试验和试验台试验,并且随着速度等级的不断提高和新产品的不断涌现,仍在持续不断地进行修订和完善。随着我国高速铁路列车的快速发展,国内科研工作者通过不断地总结经验和试验摸索,对高铁车轴也开展了全面的疲劳试验研究[7]。参考欧洲标准对车轴疲劳性能的要求,从材料方面来考虑,需要进行小试样旋转弯曲疲劳试验测定光滑和缺口小试样的疲劳极限来计算缺口敏感系数q值,以验证车轴材料的“V型缺口”效应是否与车轴设计标准确定的安全因子“S”要求一致;从产品方面来考虑,对全尺寸试样进行疲劳性能测试是为了验证车轴的疲劳性能是否达到依据车轴标准设计的最大许用应力。

在车轴轴身上按要求进行了光滑和缺口的疲劳小试样取样,采用升降法在PQ1-6型旋转弯曲疲劳试验机上对不少于15个试样分别通过107次旋转弯曲循环试验,按照GB/T 4337 4点加力方法测定了50%置信度下的小试样疲劳极限,测试结果如表6所示。

表6 疲劳性能

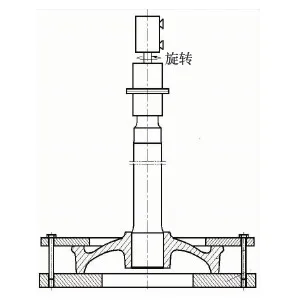

在Sincotec-250 kN·m型轮轴疲劳试验机上对6个实物轮轴分别进行了轴身部位和轮座部位的全尺寸疲劳试验,如图5,试验应力分别为±240 MPa和±145 MPa,循环比R=-1,试验循环次数107,测试结果如表7所示。

3 结 论

(1) 参考国外动车组车轴不同材质特点,根据我国目前钢坯冶炼水平以及车轴生产企业实际热处理工艺装备情况,国产化高铁动车组车轴的研制开发优先选用了合金化调质热处理的技术路线,进一步优化了成分范围,改善了车轴钢的淬透性,试制车轴金相组织为均匀的细晶粒贝氏体/回火马氏体组织。

图5 试验方式示意图

表7 试制DZ2车轴疲劳性能测试结果

(2) 在进一步严格控制有害气体和杂质元素含量前提下,国产动车组车轴试制提高了对钢中非金属夹杂物的标准要求,增加了单颗粒氧化物DS的评级,增加了对钢坯酸浸低倍组织的测试,以进一步改善钢液纯净度和钢坯致密度,强化对生产制造过程中对冶金质量控制的技术引导和约束作用,从而更好的保证车轴产品质量。

(3) 通过对试制国产化动车组车轴力学性能和疲劳性能的测试检验,试制车轴各方面性能指标均达到了技术条件要求,满足了基本试用条件。尽管动车组车轴承载较低,但由于其运行速度高,需要超高周疲劳服役,对综合使用性能要求苛刻,还应在进一步的批量生产和运用考核中加强探伤跟踪与分析研究,从而进一步提高车轴使用的安全性、可靠性。

[1] 赵 雷, 刘青山, 姜 英, 等. 国内外铁道车辆车轴标准分析[J]. 铁道车辆, 2015, 53(7): 9-14.

[2] 曹志礼, 王勤忠. 高速客车空心车轴的研究[J]. 铁道车辆, 1995, 33(7): 5-9.

[3] 周平宇. 高速动车组车轴材料及疲劳设计方法[J]. 铁道车辆, 2009, 47(2): 29-31.

[4] 吴 毅, 刘鑫贵, 项彬, 等. 动车组车轴技术标准研究报告[R]. 北京: 中国铁道科学研究院, 2014.

[5] 边 书. 高铁用25CrMo车轴钢淬透性的研究[D]. 沈阳: 沈阳理工大学, 2012.

[6] 李桂仙. 高速铁路车轴材质的优化选择[J]. 材料工程, 2008,(2): 34-35.

[7] 周素霞,谢基龙,宋占勋. 影响车轴疲劳强度关键因素的研究[J]. 机械制造, 2008,(1):65-67.

Experimental Study on the Localization of EMU Axle

WUYi

(Metal and Chemistry Research Institute, China Academy of Railway Science, Beijing 100081)

EMU axle is one of the key components of high-speed railway train, and it is an important structure for the safety and reliability of train operation. At present our country EMU axles are still mainly rely on import, research and development with China's independent intellectual property rights of the EMU axles, master EMU axle core technology, realization of EMU axle industrialization, not only for the optimization of railway maintenance allocation of resources, promoting technology and equipment innovation has important role, but also for China to build advanced manufacturing equipment, led the formation of high-tech industry chain is important. In this paper, a brief introduction was given to the DZ2 steel axle for the standard EMU from two aspects of material selection and trial testing, and domestic and foreign relevant material standards were compared and analyzed.

EMU; axle; localization; experimental research

*国家自然科学基金资助项目(U1234207);中国铁路总公司科技研究开发计划项目(2014J004-I,2013J008-C)

男,助理研究员(

2016-05-27)

1008-7842 (2016) 05-0007-05

U266.2

A

10.3969/j.issn.1008-7842.2016.05.02