磨粒流研磨液颗粒特性的耗散粒子动力学数值模拟

乔泽民,李俊烨,张雷,张心明

(长春理工大学 机电工程学院,长春 130022)

磨粒流研磨液颗粒特性的耗散粒子动力学数值模拟

乔泽民,李俊烨,张雷,张心明

(长春理工大学 机电工程学院,长春 130022)

采用了耗散粒子动力学(DPD)模拟方法,选取三种常用的磨粒晶胞团簇模型进行DPD仿真模拟,建立三种晶胞团簇模型、得到DPD条件下的温度、压力及晶格坐标下压力张量及压力差异系数等的变化趋势,结果发现碳化硅磨粒压力及温度变化性质都较稳定,力学性能最好;进一步对碳化硅磨粒晶胞团簇模型分析,得到稳定状态后的压力为22.6Pa,温度为1.0KT。

研磨液颗粒;耗散粒子动力学;力学特性

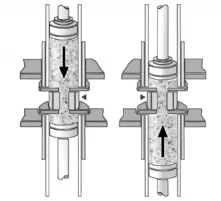

研磨液(磨料)是由一种具有粘弹性、柔软性和切割性的半固态载体和一定量磨砂拌和而成的固-液两相混合物[1]。在两相流中,固体和液体之间存在相互作用,固体颗粒在流体的作用下发生运动,由于流体相的驱动作用,磨粒与磨粒之间、磨粒与零件表面之间产生相互碰撞,从而壁面不断受到冲击力和摩擦力而发生磨损[2,3]。此磨损即为磨粒对被加工表面的磨削效果,如图1为磨粒流加工示意图。研究研磨液颗粒的动力学特性,对磨粒流加工的粘度、温度、压力等的控制及工件的精度都有现实意义。

图1 磨料流动加工过程示意图

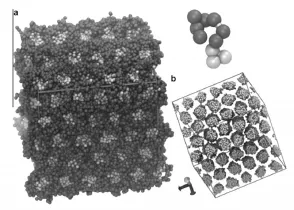

耗散粒子动力学(Dissipative Particle Dynamics,简称DPD)是在模拟介观尺度内的流体中,展现出其前所未有的有效性及精准性,它可以用来对复杂流体的动态和静态行为进行模拟[4-6]。在耗散粒子动力学体系内,它的基本单元是通过模拟出的一些动量载体(其性质为离散性),即“粒子”,来实现介观模拟及分析,其形态如图2所示[7,8]。

图2 DPD中的粒子

1 不同磨粒晶格模拟对比分析

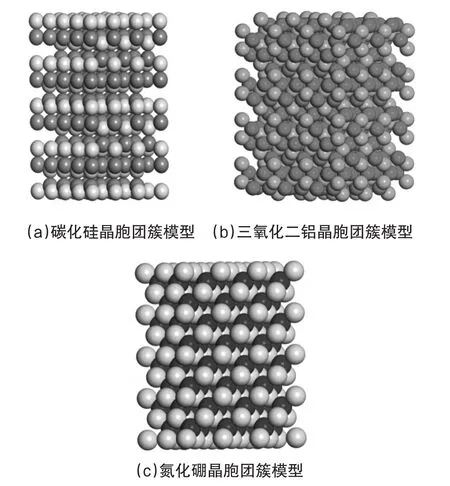

在实际微小孔磨粒流加工过程中,通常选取的磨粒有:碳化硅磨粒、三氧化二铝磨粒及氮化硼磨粒。碳化硅磨粒是纯的无色晶体,俗称金刚砂,密度为3.06~3.25g/cm3之间,硬度很大,莫氏9.5度,因此常用于流体加工中的粘性磨料,能有效去除小孔周边毛刺,使圆角呈圆弧状,对工件内壁表面达到抛光效果,加工效果显著;三氧化二铝粉末呈白色状,其对工件磨削效果较好,能有效去除小孔周边毛刺及倒圆角;氮化硼磨粒是一种白色松散粉末,它的硬度较大,切削能力强。上述三种磨粒常用于磨粒流加工生产中,经过它们磨削后的工件,能够达到预期的磨削效果,但是不同的磨粒对工件的磨削效果也不同,因此有必要对三种磨粒的介观性质进行分析,选取应力性能较好的磨粒进行磨削工件的仿真研究。

(1)建立三种颗粒晶胞团簇模型:选取Sketch Atom工具进行单颗粒晶胞绘制,再进行修正得到合理的几何构像。添加单颗粒晶胞于体系(设置的体系含有周期性的边界条件),进行晶胞个数(100个)、颗粒密度及温度(温度选择为常温22℃,即295K)等的设置,可得到三种不同磨粒的晶胞团簇模型,如图3所示。

图3 不同磨粒晶胞团簇模型

(2)优化三种磨粒晶胞团簇模型体系。经过上述磨粒晶胞团簇模型设立,对其体系分别进行优化,此优化目的在于完善晶胞团簇模型的内部组织结构,以便达到仿真模拟的目标。

(3)耗散粒子动力学仿真参数设置。通过以上模型建立及优化,进行仿真模拟的参数设置,当模拟模数达到20000步时,满足模拟分析的要求,此时时间步长为0.05fs,模拟时长为1000fs,并进行晶胞间作用力设置。

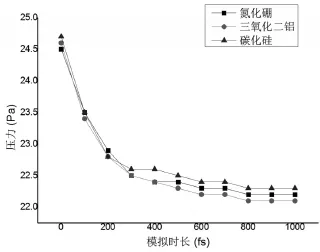

通过以上模型建立进行无量纲化计算,使系统达到平衡态,因DPD方法中保守力权函数具有排斥性,故当颗粒晶胞团簇模型达到平衡态后,粒子均匀分布在整个区域,应用保守力势函数及改进的积分算法,当经验系数为λ=0.65继续展开DPD模拟。对三种磨粒的晶胞团簇模型DPD分析后,对它们晶胞团簇模型压力及温度进行对比分析,可得到它们的压力及温度变化趋势曲线,如图4、图5所示。

图4 三种颗粒晶胞团簇模型DPD仿真压力变化对比

从图4能够看出,(1)三种模型在模拟时长1000fs下,仿真后得到的温度及压力变化都呈递减趋势,压力从25.0Pa左右递减至22.5Pa,从初始模拟至200fs时,压力递减率最大,递减至22.8Pa,之后也呈平缓趋势;(2)在初始压力时,碳化硅模型为24.55Pa,高于三氧化二铝模型的24.53Pa和氮化硼模型的24.50Pa,最终模拟后压力,碳化硅模型为22.4Pa、仍高于氮化硼模型的22.3Pa和三氧化二铝模型的22.2Pa。

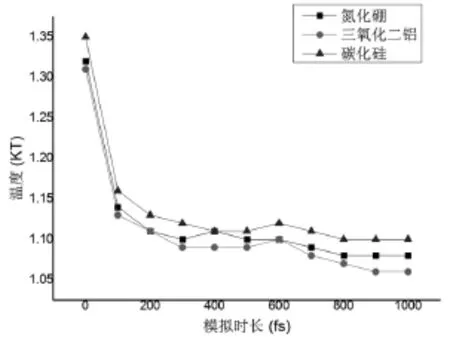

图5 三种颗粒晶胞团簇模型DPD仿真温度变化对比

由图5可以看出,(1)三种模型在模拟时长1000fs下,仿真后得到的温度变化呈递减趋势,温度从1.3KT左右递减至1.10KT;从初始模拟至100fs时,温度递减率最大,递减至1.15KT,之后呈平缓趋势;(2)在初始温度时,碳化硅模型为1.35KT,高于氮化硼模型的1.32KT和三氧化二铝模型的1.30KT,最终模拟后温度碳化硅模型为1.11KT、仍高于氮化硅模型的1.09KT和三氧化二铝模型的1.06KT。

通过以上DPD数值分析,对比三种磨粒晶胞团簇模型间受力及温度变化,能够得到碳化硅磨粒的晶胞模型较其它两个模型稳定,可以用它作为仿真模拟的颗粒。因此需对碳化硅颗粒晶胞团簇模型进行深入研究,对它的性质进一步分析。

2 碳化硅晶胞团簇模型分析

由碳化硅、三氧化二铝及氮化硼磨粒团簇模型的建立及分析,对比压力及温度性能,能够得到碳化硅磨粒团簇模型的晶胞间压力及温度性能都较好,适合进行磨粒磨削工件的研究。

选取碳化硅磨粒团簇模型的相关性质进一步研究,获取它的无定形下的稳定状态,观察晶胞间的分散状态。进行模拟碳化硅团簇模型的相关参数设置,选取耗散粒子动力学方法,进行DPD模拟,进行20000步数的模拟,选取的时长仍为1000fs,设置晶胞间的压力系数,模拟分析之后得到晶胞间压力变化曲线、温度变化曲线,以及在晶胞单元的直角坐标下压力张量和压力差异系数曲线,进行模拟曲线的分析。

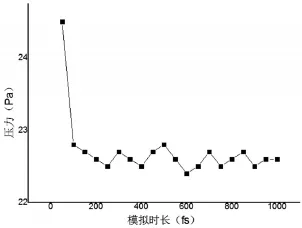

图6 模拟过程中的压力变化曲线

由图6的压力变化曲线图可以看出,在对碳化硅颗粒进行模拟的过程中,模拟1000fs时的压力状态呈递减趋势,压力值从最初的24.5Pa的状态逐渐减小,在0fs至50fs时,此时压力递减最为剧烈,加速度曲线明显,从24.5Pa的状态递减至22.8Pa,DPD颗粒呈现出一定的受压形态;从50fs至100fs模拟过程中,压力维持22.6Pa的受力,此刻逐渐趋于稳定状态,碳化硅DPD磨粒也逐渐呈现稳定的形态。可得模型内晶胞之间存在相互作用力,从初始时相互间受力较大,经过DPD模拟后,晶胞间作用趋于稳定,内部原子运动减弱,性质趋于稳定。

图7 模拟过程中温度变化曲线

由图7可以看出,同样在碳化硅DPD颗粒模拟过程中,分析温度的变化趋势,从图像中看出,初始温度选定1.3KT,在进行初始模拟的过程中,从0fs至10fs模拟中,温度从1.3KT大幅度降至1.05KT,温度也呈现出加速下滑状态,此后从10fs至1000fs模拟之中,碳化硅DPD粒子逐渐稳定至1.0KT,DPD粒子也逐渐趋于稳定。由此得,模型晶胞间作用之后的温度也趋于稳定。

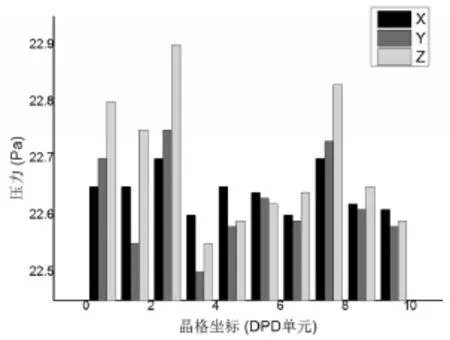

图8 晶胞单元的直角坐标下压力张量

由图8可以看出,通过对其压力张量分析,从图表中容易看出,在X方向上,压力张量最初维持在22.65Pa,经过原子单元的变化,呈上下波动状态,最高为22.70Pa,最低为22.60Pa,基本维持不变;而在Y方向上,压力张量呈现出剧烈的运动状态,在最初的晶格坐标下,由22.7Pa状态下滑到22.6Pa,并且在3.5个单元的晶格坐标状态下,达到最低值为22.5Pa,其后维持上下波动幅度减小,维持在22.6Pa左右;而在Z方向上,随着晶格坐标浮动,压力张量也呈现出集聚变化的形态,由最初的22.8Pa开始,在达到顶峰值22.9Pa后,也在3.5个单元的晶格坐标下,急剧下滑至22.5Pa,并且在其后状态中,再次呈现急剧上升状态。

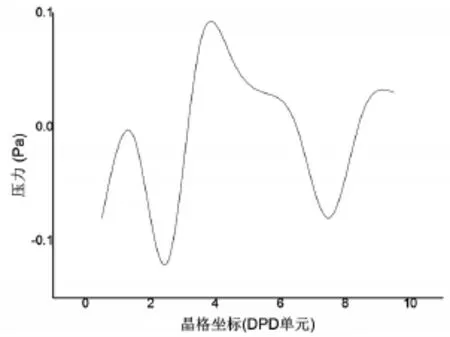

图9 压力差异系数

由图9可看出,随着原子单元的增加,DPD粒子的压力单元的差异系数最初的-0.08增长到0状态,在其后开始下降至最低值-0.12,通过原子单元增加,达到顶峰值0.08,并稳定了两个坐标后,开始呈递减趋势,又达到最初的状态。在整个变化过程中,压力差异系数趋向于0,即晶胞间作用力逐渐相互抵消,呈现稳定形态。

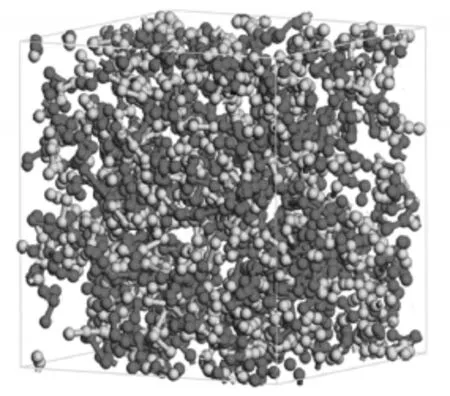

经过以上模拟,碳化硅晶格模型形态不断变化,经过20000步模拟的压力、张量等的波动,各参数数值逐渐趋于稳定,最终得到碳化硅晶胞团簇模型稳定状态,如图10所示。

图10 碳化硅晶胞团簇模型的稳定状态

由图10可以看出,晶胞间存在互相作用力,碳化硅晶胞团簇模型经过DPD模拟,最终达到稳定状态,稳定后的晶胞分散均匀,压力及温度都达到定值,模拟结果合理。

3 结论

(1)通过耗散粒子动力学模拟方法,选取了三种常用的磨粒晶胞团簇模型进行DPD仿真模拟,建立三种晶胞团簇模型、得到DPD条件下的温度、压力及晶格坐标下压力张量及压力差异系数等的变化趋势。

(2)通过对比三种磨粒模型,分析其介观形态,研究得到碳化硅磨粒压力及温度变化性质都较稳定,力学性能最好,因此选取碳化硅颗粒作为磨粒进行磨粒流加工技术研究。

(3)进一步对碳化硅晶胞团簇模型进行力学性能研究,发现它最终的压力稳定在22.6Pa、温度稳定在1.0KT,最终达到了稳定形态。

[1] 李俊烨,许颖,杨立峰,等.基于非直线管的磨粒流加工实验分析[J].中国机械工程,2014,25(13):1729-1734.

[2] 刘建河,王黎明.固着磨料高速研磨的关键技术研究[J].长春理工大学学报:自然科学版,2012,35(4): 84-90.

[3] 王黎明,张心明.高速研磨中研磨压力对工件表面粗糙度的影响[J].长春理工大学学报:自然科学版,2005,28(2):32-33.[4] 常建忠,刘谋斌,刘汉涛.微液滴动力学特性的耗散粒子动力学模拟[J].物理学报,2008,57(7):3954-3961.

[5] 殷开梁,邹定辉,杨波,等.Materials Studio软件涉及力场中氢键的研究[J].计算机与应用化学,2006,12(23): 1335-1340.

[6] 黄勤.Materials Studio模拟分析葡干聚糖分子模型力学性能[D].福州:福建农林大学,2014.

[7] Nicolas Moreno,Philippe Vigna,Jun Li,et al.Multiscale modeling of blood flow:Coupling finite elements with smoothed dissipative particle dynamics[J].Procedia Computer Science,2013,18:2565-2574.

[8] James P.Larentzos,John K.Brennan,Joshua D.Moore,et al.Mattson.Parallel implementation of isothermal and isoenergetic Dissipative Particle Dynamics using Shardlow-like splitting algorithms[J].Computer Physics Communications,2014,185:1987-1998.

Dissipative Particle Dynamics Simulation of Abrasive Flow Polishing and Polishing

QIAO Zemin,LI Junye,ZHANG Lei,ZHANG Xinming

(School of Mechatronical Engineering,Changchun University of Science and Technology,Changchun 130022)

The dissipative particle dynamics(DPD)simulation method,selected three common grinding grain cell cluster model for DPD simulation,establish three cell cluster model,DPD conditions of temperature,pressure and lattice coordinate under the pressure tensor,and the pressure difference coefficient change trend.The results showed that silicon carbide grinding particle of pressure and temperature variation of the properties are stable,mechanical properties of the best;further on SiC grinding grain cell cluster model analysis,obtain the steady state after the pressure is 22.6Pa temperature 1.0KT.

grinding fluid particles;dissipative particle dynamics;mechanical properties

TH161.1

A

1672-9870(2016)05-0061-04

2016-03-31

国家自然科学基金资助项目(51206011);吉林省科技发展计划资助项目(20130522186JH,20160101270JC);吉林省教育厅项目(吉科合字[2016]第386号)

乔泽民(1988-),男,硕士研究生,E-mail:860822155@qq.com

张雷(1978-),男,博士,副教授,E-mail:zhanglei@cust.edu.cn