长距离大坡度隧洞混凝土运输探析

赵玉辉

(辽宁省水利厅,辽宁沈阳 110003)

长距离大坡度隧洞混凝土运输探析

赵玉辉

(辽宁省水利厅,辽宁沈阳 110003)

文中根据某工程项目实际条件,采用支洞矿井提升机有轨运输,在主支洞交叉段经轮式混凝土罐车,二次倒运至施工现场的混凝土运输方式,在工程实践运用中取得了成功,保证了工程项目建设的进度和工程质量,同时,该技术方案也取得了良好的经济效益。

长距离;大坡度;混凝土运输

1 工程概况

某引水隧洞支洞长1 160.86m,坡度25.19%,成洞尺寸为5.5m×5.5m(宽×高),岩石为混合花岗岩,围岩类别主要为Ⅱ类,局部为Ⅲ、Ⅳ类。施工运输方式采用JK-2.5×2.2型矿井提升机轨道运输。

2 支洞运输轨道布置

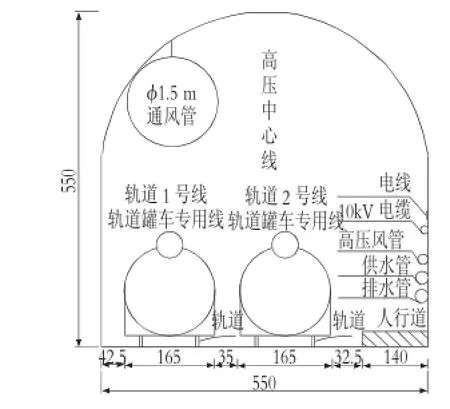

支洞按照四轨双线布置,轨道间距90 cm,两套400 kW矿井提升机同时用于洞内施工物料运输。照明、通风及排水设施沿洞壁侧布置,同时设置一道110 cm宽人行道,用于施工人员的进出及支洞设施的检修、维护。详见下图1。

图1 支洞轨道运输布置横断面图

3 混凝土运输方案

隧洞主洞开挖贯通后,后续衬砌施工混凝土均需通过该支洞运至施工现场,支洞坡度大、线路长、断面小,运输难度大,支洞混凝土的运输供应能力决定着衬砌混凝土的施工进度。

现场混凝土自洞口处拌和站拌合后直接通过溜槽进入轨道式罐车内,由专用轨道罐车运输至洞内主支洞交叉口卸料区,二次卸料至隧洞内轮式混凝土罐车,最后由洞内轮式混凝土罐车运至衬砌台车施工现场。根据施工现场实际情况,为减少主洞与支洞交叉口位置混凝土二次倒运占用时间,采取对岩体局部扩挖方式对交叉口平坡段轨道进行改造,以便利用落差将轨道混凝土罐车内混凝土采用溜槽自流进轮式混凝土罐车内。

4 主要设备配置

1)矿井提升机。支洞外设置两套JK-2.5×2.2型矿井提升机,该设备功率400kW;卷筒直径φ2.5m;卷筒宽度2.2 m;钢丝绳直径31 mm;最大静张力90 kN;最大牵引力250 kN;运行速度3.5 m/s。

2)轨道混凝土罐车。定制轨道式混凝土罐车自重4 t,容积9 m3,有效容积6 m3,罐体与行走轮间用链条连接,下行时依靠自重带动罐体转动,保证混凝土的工作性不受影响。卸料时,在主支洞交叉口处,外接电源驱动罐车上已安装的电机带动罐体旋转卸料。

5 衬砌混凝土供应能力验算

为保证主洞混凝土供应的连续性,需对混凝土自开始拌合到经支洞运输、交叉口二次倒运,再由轮式混凝土罐车运至施工现场所需的时间进行计算,以满足施工进度需要。

1)拌合能力验算。该支洞拌和站为HZS50型,理论生产能力为50 m3/h,考虑现场情况,实际生产能力为32 m3/h,最大理论需求量为120 m3/d,混凝土连续拌和需要时间为120÷32=3.8 h,拌和站拌合能力满足施工要求。

2)混凝土运输能力验算。支洞混凝土的运输能力决定了主洞混凝土施工的进度。采用2台6 m3轨道罐车,单台设备工作总重量16.1 t,25 t牵引力的矿井提升机满足要求。

轨道罐车装卸料速度0.6 m3/m in,混凝土塌落度180 mm左右,每立方混凝土拌和需1.85 m in,卸料至洞口轨道罐车按2 m in,则每罐混凝土(6 m3)需23.1 m in,按25 m in考虑;矿井提升机下放运输罐车速度控制在2.5 m/s,支洞运输时间约8 m in,洞内卸料约7 m in;完成卸料后,轨道罐车再经矿井提升机返回至拌和站,提升速度控制在3.5 m/s,运输时间6 m in,则运输一车6 m3混凝土至交叉口卸料区并卸料完毕,再返回至拌和站总计需用时46m in,综合考虑,一个循环按50 m in计算。则2辆轨道式每小时可向主洞内运输10~12m3混凝土,每日可向洞内供应混凝土180~216 m3,主洞内二次运输采用3辆轮式罐车可满足连续浇筑要求。

经过验算,采用该方式运输混凝土能够保证主洞内每天浇筑两模衬砌混凝土的需要。

6 混凝土性能指标验证

混凝土设计标号为C35W 12F200,经现场对实际完成一个混凝土运输循环期间,拌合站与运抵作业面混凝土各项性能参数的测定,采用该运输方案混凝土运至施工现场较拌合站出料时,含气量将减少0.2%~0.5%,坍落度损失10~25 mm,混凝土28 d强度指标满足设计要求。因此,该运输方案能够保证混凝土各项性能指标,对混凝土质量无不良影响。

通过工程实践也证明该项目采用的运输方案技术上可行,工程的进度也未受影响。

7 注意事项

7.1 混凝土运输进度保证措施

为保证运输的连续性,施工单位必须制定必要的管理制度,明确相关人员职能。

1)从思想上重视,提高对于施工计划的认识,做好施工前的组织工作。严格执行每一仓浇筑的工期计划,严格按照循环时间进行混凝土浇筑安排。

2)从施工方案上严格技术标准、工艺措施,严明施工纪律,严格按工序施工。在施工过程中不断优化施工方案,合理分配资源,善于总结施工经验,提出加快施工进度的措施。

3)优化资源配置,成立专门运输班组,保证混凝土运输连续、高效;保证运输方案的有效实施。

7.2 安全保证措施。

1)本着“安全第一、预防为主”的指导原则,严格执行安全教育培训制度、特殊工种持证上岗作业制度、安全检查制度、安全防护制度、安全交底制度、安全评比制度、机械设备安全管理制度。

2)严格执行矿井提升机的日常检查制度,杜绝带病作业。

3)安排专职安全员负责混凝土运输期间主支洞交叉口处的安全。必要时进行洞内交通管制。

8 结语

该工程项目根据实际条件,采用支洞矿井提升机有轨运输,在主支洞交叉段经轮式混凝土罐车二次倒运至施工现场的混凝土运输方式,在工程实践运用中取得了成功,保证了工程项目建设的进度和工程质量,同时,该技术方案也取得了良好的经济效益,为类似工程项目提供了经验。

[1]谢建武,高强度.大坡度隧洞施工运输系统设计[J].山西水利科技,2015(1):8-10.

[2]秦大伟.探讨小断面隧道大坡度施工措施[J].建筑工程技术与设计,2015(7).

[3]刘乙宏.小断面、大坡度隧洞顺坡开挖施工技术研究[J].四川水力发电,2014(5):60-62.

[4]黄良艳,王浩东,李小利.麻崖子隧道大坡度斜井施工难点及解决方案[J].中外公路,2012(s1)145-148.

TV554+.11

B

1002-0624(2016)11-0016-02

2016-07-21